1.本发明涉及工业机器人技术领域,尤其涉及一种工业机器人的健康风险评估方法、装置、介质和设备。

背景技术:

2.工业机器人作为一种集自动化、信息化、智能化于一体的制造装备,在工业生产中正发挥着越来越重要的作用。保证工业机器人在运行过程中的可靠性、稳定性和安全性,是保证工业生产有条不紊地持续进行的重要条件。

3.然而,工业机器人本身复杂的机电结构和所处的多变的工作环境,给维护保养工作带来了不小的挑战。要保证工业机器人稳定运行,需要及时了解工业机器人的健康风险。传统的机器人的健康分析没有考虑到实际工业机器人在现场运行了一段时间之后,机器人的运行状态已经完全不一样的情况,因此,如何有效的确定各个机器人的健康状态,从而降低工业机器人正常运行时的故障率是目前亟需解决的技术问题。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术的不足,提供一种工业机器人的健康风险评估方法、装置、介质和设备。

5.本发明解决上述技术问题的技术方案如下,包括以下步骤:

6.一种工业机器人的健康风险评估方法,包括:

7.获取工业机器人中所有核心部件组中各核心部件的实时运行数据,并从所述实时运行数据中得到专项参数、报警参数和生命周期参数;

8.将所述专项参数、所述报警参数和所述生命周期参数载入已训练完成的风险检测模型中,得到当前时刻所述工业机器人中每一组核心部件组中各核心部件的风险综合分值;

9.将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值利用最小二乘法进行拟合,得到当前时刻所述工业机器人的风险综合分值。

10.本发明的有益效果是:通过获取工业机器人中所有核心部件组中各核心部件的实时运行数据,并从所述实时运行数据中得到专项参数、报警参数和生命周期参数,将所述专项参数、所述报警参数和所述生命周期参数载入已训练完成的风险检测模型中,得到当前时刻所述工业机器人中每一组核心部件组中各核心部件的风险综合分值,将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值利用最小二乘法进行拟合,得到当前时刻所述工业机器人的风险综合分值。本发明只需要通过构建数学模型,简单有效,准确获知机器人的健康状态,降低了机器人运行时的故障率。

11.在上述技术方案的基础上,本发明还可以做如下改进。

12.进一步地,所述将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值利用最小二乘法进行拟合,得到当前时刻所述工业机器人的风险综合分

值,具体步骤包括:

13.将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值写入矩阵x中,其中,为当前时刻第m组所述核心部件组中第n个核心部件的风险综合分值;

14.获取预先计算得到的最优参数β,其中,βm为第m组所述核心部件组对应的最优参数;

15.将所述β和矩阵x代入最小二乘法公式得到列车内每一个所述核心部件组的风险综合分值ym;

16.根据每一个所述核心部件组的风险综合分值ym和预设系数,得到当前时刻所述工业机器人的风险综合分值y。

17.在上述技术方案的基础上,本发明还可以做如下改进。

18.进一步地,所述经过预先计算得到的最优参数β的具体步骤包括:

19.将历史时刻所述工业机器人中每一核心部件组的风险综合分值进行人工统计,得到历史时刻每一所述核心部件组的风险综合分值y',其中,y'm是第m组所述核心部件组的人工统计风险综合分值;

20.获取在所述历史时刻时,所述工业机器人中所有核心部件组中各核心部件的历史运行数据,并从所述历史运行数据中得到历史专项参数、历史报警参数和历史生命周期参数后,将所述历史专项参数、所述历史报警参数和所述历史生命周期参数载入所述风险检测模型中,得到所述历史时刻工业机器人中每一组核心部件组中各核心部件的风险综合分值;

21.将所述历史时刻工业机器人中每一组核心部件组中各核心部件的风险综合分值输入矩阵x',其中,是所述历史时刻第m组所述核心部

件组中第n个核心部件的风险综合分值;

22.将所述x'和y'代入目标公式β=(x'

t

x')-1

x'

t

y',得到所述最优参数y',得到所述最优参数

23.进一步地,所述从所述实时运行数据中得到专项参数、报警参数和生命周期参数,具体包括,

24.根据所述核心部件的实时运行数据、预设参数阈值和预设参数系数,得到所述核心部件的专项参数;

25.根据所述核心部件的实时运行数据中的报警次数、预设报警参数阈值、预设报警参数系数,得到所述核心部件的报警参数值;

26.根据所述核心部件的实时运行数据中的装机时间和预设寿命阈值,得到所述核心部件的时间寿命计算值;

27.根据所述核心部件的实时运行数据中的工件数、各工件对应的转数和所述各工件已完成转数,得到所述核心部件的第一使用寿命计算值,

28.和/或,

29.根据所述核心部件的实时运行数据中的工件数、各工件对应的启停次数和所述核心部件已使用启停次数,得到所述核心部件的第二使用寿命计算值;

30.利用所述时间寿命计算值、所述第一使用寿命计算值和所述第二使用寿命计算值,得到所述核心部件的生命周期参数。

31.进一步地,所述风险检测模型通过以下方法建立,具体包括:

32.采集所述工业机器人中所有核心部件组中各核心部件的历史运行数据,并从所述历史运行数据中得到历史专项参数、历史报警参数和历史生命周期参数;

33.将所述历史专项参数、所述历史报警参数和所述历史生命周期参数分别分入训练集、验证集和测试集;

34.将所述训练集中的历史专项参数、历史报警参数和历史生命周期参数输入卷积神经网络进行训练,得到权重参数模型;

35.使用验证集中的历史专项参数、历史报警参数和历史生命周期参数对所述权重参数模型进行验证,得到最优权重参数模型;

36.使用测试集中的历史专项参数、历史报警参数和历史生命周期参数对所述最优权重参数模型进行测试,得到测试结果,根据所述测试结果对所述最优权重参数模型进行修正,得到所述风险检测模型。

37.本发明解决上述技术问题的另一种技术方案如下:

38.一种工业机器人的健康风险评估装置,包括:

39.采集模块,用于获取工业机器人中所有核心部件组中各核心部件的实时运行数据,并从所述实时运行数据中得到专项参数、报警参数和生命周期参数;

40.建模模块,用于将所述专项参数、所述报警参数和所述生命周期参数载入已训练完成的风险检测模型中,得到当前时刻所述工业机器人中每一组核心部件组中各核心部件的风险综合分值;

41.评估模块,用于将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值利用最小二乘法进行拟合,得到当前时刻所述工业机器人的风险综合分值。

42.进一步地,所述评估模块,具体用于将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值写入矩阵x中,组中的所有核心部件的风险综合分值写入矩阵x中,其中,为当前时刻第m组所述核心部件组中第n个核心部件的风险综合分值;

43.获取预先计算得到的最优参数β,其中,βm为第m组所述核心部件组对应的最优参数;

44.将所述β和矩阵x代入最小二乘法公式得到列车内每一个所述核心部件组的风险综合分值ym;

45.根据每一个所述核心部件组的风险综合分值ym和预设系数,得到当前时刻所述工业机器人的风险综合分值y。

46.进一步地,所述评估模块,还具体用于将历史时刻所述工业机器人中每一核心部件组的风险综合分值进行人工统计,得到历史时刻每一所述核心部件组的风险综合分值y',其中,y'm是第m组所述核心部件组的人工统计风险综合分值;

47.获取在所述历史时刻时,所述工业机器人中所有核心部件组中各核心部件的历史运行数据,并从所述历史运行数据中得到历史专项参数、历史报警参数和历史生命周期参数后,将所述历史专项参数、所述历史报警参数和所述历史生命周期参数载入所述风险检测模型中,得到所述历史时刻工业机器人中每一组核心部件组中各核心部件的风险综合分值;

48.将所述历史时刻工业机器人中每一组核心部件组中各核心部件的风险综合分值输入矩阵x',其中,是所述历史时刻第m组所述核心部

件组中第n个核心部件的风险综合分值;

49.将所述x'和y'代入目标公式β=(x'

t

x')-1

x'

t

y',得到所述最优参数y',得到所述最优参数

50.本发明还提供一种电子设备,所述电子设备包括存储器和处理器,所述存储器中存储有程序指令,所述处理器运行所述程序指令时,执行上述技术方案中任一项所述的工业机器人的健康风险评估方法中的步骤。

51.此外,本发明还提供一种存储介质,所述存储介质中存储有计算机程序指令,所述计算机程序指令被一处理器运行时,执行上述技术方案中任一项所述任一项所述的工业机器人的健康风险评估方法中的步骤。

52.本发明附加的方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明实践了解到。

附图说明

53.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

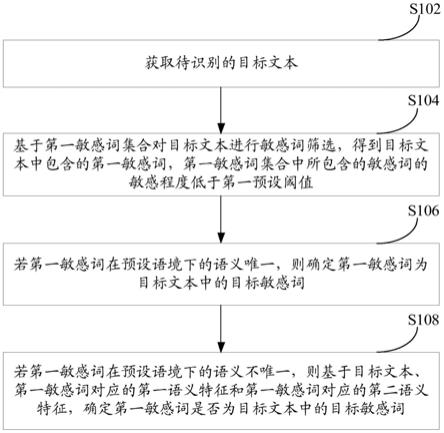

54.图1为本发明实施例提供的一种工业机器人的健康风险评估方法的示意性流程图;

55.图2为本发明另一实施例提供的一种工业机器人的健康风险评估方法装置的模块示意图。

具体实施方式

56.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。

57.如图1所示,一种工业机器人的健康风险评估方法包括以下步骤:

58.110、获取工业机器人中所有核心部件组中各核心部件的实时运行数据,并从所述实时运行数据中得到专项参数、报警参数和生命周期参数。

59.120、将所述专项参数、所述报警参数和所述生命周期参数载入已训练完成的风险检测模型中,得到当前时刻所述工业机器人中每一组核心部件组中各核心部件的风险综合分值。

60.130、将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值利用最小二乘法进行拟合,得到当前时刻所述工业机器人的风险综合分值。

61.基于上述实施例,进一步地,步骤130中具体步骤包括:

62.131、将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综

合分值写入矩阵x中,其中,为当前时刻第m组所述核心部件组中第n个核心部件的风险综合分值。

63.132、获取预先计算得到的最优参数β,其中,βm为第m组所述核心部件组对应的最优参数。

64.133、将所述β和矩阵x代入最小二乘法公式133、将所述β和矩阵x代入最小二乘法公式得到列车内每一个所述核心部件组的风险综合分值ym。

65.134、根据每一个所述核心部件组的风险综合分值ym和预设系数,得到当前时刻所述工业机器人的风险综合分值y。

66.进一步地,步骤132中经过预先计算得到的最优参数β的具体步骤包括:

67.将历史时刻所述工业机器人中每一核心部件组的风险综合分值进行人工统计,得到历史时刻每一所述核心部件组的风险综合分值y',其中,y'm是第m组所述核心部件组的人工统计风险综合分值。

68.获取在所述历史时刻时,所述工业机器人中所有核心部件组中各核心部件的历史运行数据,并从所述历史运行数据中得到历史专项参数、历史报警参数和历史生命周期参数后,将所述历史专项参数、所述历史报警参数和所述历史生命周期参数载入所述风险检测模型中,得到所述历史时刻工业机器人中每一组核心部件组中各核心部件的风险综合分值。

69.将所述历史时刻工业机器人中每一组核心部件组中各核心部件的风险综合分值输入矩阵x',其中,是所述历史时刻第m组所述核心部件组中第n个核心部件的风险综合分值。

70.将所述x'和y'代入目标公式β=(x'

t

x')-1

x'

t

y',得到所述最优参数y',得到所述最优参数

71.进一步地,步骤110中从所述实时运行数据中得到专项参数、报警参数和生命周期参数,具体包括,

72.根据所述核心部件的实时运行数据、预设参数阈值和预设参数系数,得到所述核心部件的专项参数。

73.根据所述核心部件的实时运行数据中的报警次数、预设报警参数阈值、预设报警参数系数,得到所述核心部件的报警参数值。

74.根据所述核心部件的实时运行数据中的装机时间和预设寿命阈值,得到所述核心部件的时间寿命计算值。

75.根据所述核心部件的实时运行数据中的工件数、各工件对应的转数和所述各工件已完成转数,得到所述核心部件的第一使用寿命计算值,

76.和/或,

77.根据所述核心部件的实时运行数据中的工件数、各工件对应的启停次数和所述核心部件已使用启停次数,得到所述核心部件的第二使用寿命计算值。

78.利用所述时间寿命计算值、所述第一使用寿命计算值和所述第二使用寿命计算值,得到所述核心部件的生命周期参数。

79.进一步地,风险检测模型通过以下方法建立:采集所述工业机器人中所有核心部件组中各核心部件的历史运行数据,并从所述历史运行数据中得到历史专项参数、历史报警参数和历史生命周期参数。

80.将所述历史专项参数、所述历史报警参数和所述历史生命周期参数分别分入训练集、验证集和测试集。

81.将所述训练集中的历史专项参数、历史报警参数和历史生命周期参数输入卷积神经网络进行训练,得到权重参数模型。

82.使用验证集中的历史专项参数、历史报警参数和历史生命周期参数对所述权重参数模型进行验证,得到最优权重参数模型。

83.使用测试集中的历史专项参数、历史报警参数和历史生命周期参数对所述最优权重参数模型进行测试,得到测试结果,根据所述测试结果对所述最优权重参数模型进行修正,得到所述风险检测模型。

84.应理解,如一种单体机器人,包括机器人本体、电机、齿轮箱、控制柜和行走轨道等,对于电机包括一轴电机、二轴电机、三轴电机等多个电机,对于一轴电机来说,获取实时运行时的扭矩和电流,关节碰撞报警、电机电流过载报警、电机警告报警、机械传动类启停次数、工件的转数等,计算扭矩周期内超差次数分值和趋势变化分值,其中超差次数分值根据周期内超扭矩上限阈值和矩阵下限阈值的次数和对应系数进行计算得到的,通过计算周期内实际采集值相对于预设的基准值的方差值,得到趋势变化分值,专项参数包括扭矩周期内超差次数分值和趋势变化分值。利用关节碰撞报警、电机电流过载报警和电机警告报警,以及报警标准值得到报警参数。通过当前时刻、装机时间和时间寿命设定值,得到时间

寿命值,利用采集工件数和每一个工件所对应的转数,得到第一使用寿命值,通过采集工件数和每一个工件的启停次数得到第二使用寿命数,当第一使用寿命值和第二使用寿命值同时存在时,取两者的最低值,当时间寿命值、第一使用寿命值和第二使用寿命值同时存在时取三者中的最低值。

85.基于上述实施例提供的一种工业机器人的健康风险评估方法,通过获取工业机器人中所有核心部件组中各核心部件的实时运行数据,并从所述实时运行数据中得到专项参数、报警参数和生命周期参数,将所述专项参数、所述报警参数和所述生命周期参数载入已训练完成的风险检测模型中,得到当前时刻所述工业机器人中每一组核心部件组中各核心部件的风险综合分值,将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值利用最小二乘法进行拟合,得到当前时刻所述工业机器人的风险综合分值。本发明只需要通过构建数学模型,简单有效,准确获知机器人的健康状态,降低了机器人运行时的故障率。

86.如图2所示,一种工业机器人的健康风险评估装置包括:

87.采集模块,用于获取工业机器人中所有核心部件组中各核心部件的实时运行数据,并从所述实时运行数据中得到专项参数、报警参数和生命周期参数。

88.建模模块,用于将所述专项参数、所述报警参数和所述生命周期参数载入已训练完成的风险检测模型中,得到当前时刻所述工业机器人中每一组核心部件组中各核心部件的风险综合分值。

89.评估模块,用于将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值利用最小二乘法进行拟合,得到当前时刻所述工业机器人的风险综合分值。

90.进一步地,所述评估模块,具体用于将当前时刻所述工业机器人中每一核心部件组中的所有核心部件的风险综合分值写入矩阵x中,组中的所有核心部件的风险综合分值写入矩阵x中,其中,为当前时刻第m组所述核心部件组中第n个核心部件的风险综合分值。

91.获取预先计算得到的最优参数β,其中,βm为第m组所述核心部件组对应的最优参数。

92.将所述β和矩阵x代入最小二乘法公式得到列车内每一个所述核心部件组的风险综合分值ym。

93.根据每一个所述核心部件组的风险综合分值ym和预设系数,得到当前时刻所述工

业机器人的风险综合分值y。

94.进一步地,所述评估模块,还具体用于将历史时刻所述工业机器人中每一核心部件组的风险综合分值进行人工统计,得到历史时刻每一所述核心部件组的风险综合分值y',其中,y'm是第m组所述核心部件组的人工统计风险综合分值。

95.获取在所述历史时刻时,所述工业机器人中所有核心部件组中各核心部件的历史运行数据,并从所述历史运行数据中得到历史专项参数、历史报警参数和历史生命周期参数后,将所述历史专项参数、所述历史报警参数和所述历史生命周期参数载入所述风险检测模型中,得到所述历史时刻工业机器人中每一组核心部件组中各核心部件的风险综合分值。

96.将所述历史时刻工业机器人中每一组核心部件组中各核心部件的风险综合分值输入矩阵x',其中,是所述历史时刻第m组所述核心部件组中第n个核心部件的风险综合分值。

97.将所述x'和y'代入目标公式β=(x'

t

x')-1

x'

t

y',得到所述最优参数y',得到所述最优参数

98.本发明还提供一种电子设备,所述电子设备包括存储器和处理器,所述存储器中存储有程序指令,所述处理器运行所述程序指令时,执行上述技术方案中任一项所述的工业机器人的健康风险评估方法中的步骤。

99.此外,本发明还提供一种存储介质,所述存储介质中存储有计算机程序指令,所述计算机程序指令被一处理器运行时,执行上述技术方案中任一项所述任一项所述的工业机器人的健康风险评估方法中的步骤。

100.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。