1.本技术涉及建筑裂缝修补技术领域,更具体地说,它涉及一种外墙施工缝渗漏修补工艺。

背景技术:

在当今的基础建设中,混凝土由于其耐久低廉等优点被被广泛用作建筑工程材料,但由于混凝土为多元、多相、非匀质的水泥基复合材料,其具有较高的弹性模量,硬化过程中会因各种因素导致浇筑成型的墙体开裂,进而影响其承载能力、耐久性及抗渗能力。

3.因此,针对混凝土浇筑过程中所产生裂缝的建筑裂缝的修补工艺也就应运而生,相关技术中的修补工艺仍较为传统低效:即人工将裂缝处的抹灰层凿除后,再重新对结构裂缝进行再抹灰修补,即可完成墙体的修复。

4.上述修补方法虽也能将裂缝抹平,以此保障墙体的美观和整体质量,但采用上述修补方法完成后的墙体,易反复开裂,且普遍裂缝处的抗渗性能较差,因此迫切需要提供一种外墙施工缝渗漏修补工艺。

技术实现要素:

5.为保障墙体的修复效果,加强其抗渗性,使其不易因外力或受潮发生再次开裂,本技术提供一种外墙施工缝渗漏修补工艺。

6.一种外墙施工缝渗漏修补工艺,包括如下施工步骤:s1、外墙施工缝饰面层铲除;s2、埋设注浆针头;s3、堵漏灌浆料配制、灌浆:所述的堵漏灌浆料是以碱金属氧化物及其氢氧化物和丙烯酸反应生成的丙烯酸盐为主要原料的混合浆料;s4、注浆针头拆除、注浆孔封堵抹平。

7.通过采用上述技术方案,经外墙施工缝饰面层铲除处理后的施工缝,其在埋设注浆针头的作用下,可为堵漏灌浆料提供更好的粘结位点,从而加强堵漏灌浆料与施工缝的结合效果,使其不易受外力发生脱落;且所得的丙烯酸盐注浆具有较高的液压力,除能有效排出施工缝的水分,并充实施工缝缝隙、不密实的空腔,减少窜水通道产生外,还具有优良的弹性和温度自适性,从而减少了丙烯酸盐注浆因失水收缩或是低温冰冻而脱离混凝土裂缝面的现象。

8.优选的,所述的堵漏灌浆料由a组分和b组分组成;所述的a组分包括如下重量份数的组分:碱金属氧化物10-20份、碱金属氢氧化物20-30份、丙烯酸50-80份;所述的b组分包括如下重量份数的组分:醚类交联剂1-3份、促进剂3-10份、引发剂1-5份、去离子水80-150份。

9.通过采用上述技术方案,由上述组分组成的堵漏灌浆料,其整体粘度较低、渗透性

强,固化前性能基本保持不变,可在压力作用下可逆向灌入渗漏通道中,充满通道并固结堵死渗漏通道,减少微细裂缝的产生;此外堵漏灌浆料还在多种助剂的作用下,发生自由基反应由线性分子,发生交联生成网格状高分子的凝胶体,该凝胶体赋予了堵漏灌浆料优良的弹性和抗形变能力。

10.优选的,所述的堵漏灌浆料,采用如下制备方法制得:a、先将a组分以1000-2000r/min搅拌15-45min,得混合匀浆备用;b、先将b组分总重量的10-20%加入至混合匀浆中,并以1000-2000r/min搅拌混合5-15min,然后升温至35-80℃,加入余量的b组分,并以2000-3000r/min混合30-45min,即可制得堵漏灌浆料。

11.通过采用上述技术方案,由上述工艺制得的堵漏灌浆料,其性能相对稳定均一,均具有溶于水、强度高、弹性大、粘结性强、耐腐蚀性能优良、收缩小的优点;且b组分的掺入采用分步加入的方式,进一步提升了胶体的凝胶交联效果,通过预先交联部分形成骨架,再升温高速搅拌,以此获得了性能更为优异的凝胶体。

12.优选的,所述的碱金属氧化物为氧化镁、氧化钙、氧化锌和氧化铝中的一种或多种;所述的碱金属氢氧化物为氢氧化镁、氢氧化钙、氢氧化锌和氢氧化铝中的一种或多种。

13.通过采用上述技术方案,由上述组分的碱金属氧化物和金属氢氧化物与丙烯酸所形成的丙烯酸盐,除均能有效赋予堵漏灌浆料优良的粘结性和强度外,还普遍具有优良的抗腐蚀、抗渗性能。

14.优选的,所述的b组分中还包括15-35份的无机填料,所述无机填料为超细硅酸盐水泥、真空玻璃微珠和纳米硅藻土中的一种或多种。

15.通过采用上述技术方案,上述组分的无机填料,除能通过本身的特性改善堵漏灌浆料的力学性能和粘结性能外,还能在与施工缝面结合时提供更多的结合位点,以此保障堵漏灌浆料的结合强度。

16.优选的,所述的s4之后,还包括步骤s5、涂刷自修复防水涂料,其具体步骤如下:待注浆孔封堵抹平干燥后,将自修复防水涂料均匀涂布在基面上,保养0.5-3h,干燥即得自修复防水涂层。

17.通过采用上述技术方案,自修复防水涂料的涂覆,进一步保障了修饰墙面的抗渗性,除具有良好的防水物理性能外,还具有极强的粘接性,不易发生空鼓、剥离等现象;且混凝土墙面再次产生裂缝时,材料中的活性化学物被水激活,可持续催化游离sio

32-和ca

2

等离子的结晶反应,使得结构中的毛细孔缝得到充盈密实,自行修补愈合。

18.优选的,所述的s5之后,还包括步骤s6、粘贴防水卷材,其具体步骤如下:待自修复防水涂料干燥后得自修复防水涂层后,将宽度为200-300mm、厚度为0.8-1.0mm的防水卷材铺贴于自修复防水涂层上,所述的防水卷材为反应性聚脂丁基橡胶自粘防水密封胶带。

19.通过采用上述技术方案,反应型聚酯丁基自粘防水卷材的铺贴,实现了与混凝土基层“皮肤式”满粘效果,通过丁基橡胶自粘层高强的压敏性和化学反应性,与混凝土基层形成吸盘效应;

且自粘层中活性物质能与现浇混凝土中的无机物反应形成化学键结合,除进一步加强了混凝土基层的贴合效果外,还赋予了防水卷材自粘性、自愈性、蠕变性、尺寸稳定性和锁水功能。

20.优选的,所述的s6之后,还包括步骤s7、批刮防水腻子,其具体步骤如下:待防水卷材铺贴完成后,将外墙柔性防水腻子批刮于防水卷材上,然后待防水腻子干燥后,得防水腻子层,打磨修补防水腻子层的毛边、刮痕部位。

21.优选的,所述的s7之后,还包括步骤s8、涂刷水性专用底漆。

22.优选的,所述的s8之后,还包括步骤s9、辊涂弹性乳胶漆。

23.通过采用上述技术方案,防水腻子层、底漆和弹性乳胶漆的加设和复合使用,除保障了墙体修复结构的稳定性和使用寿命,使其不易受外力破坏外,还进一步加强了墙体修复部位的抗渗性能。

24.综上所述,本技术具有以下有益效果:1、本技术通过上述施工工艺和堵漏灌浆料,显著提升了墙体的修复效果,所得的丙烯酸盐注浆具有优良的渗透性,可与施工缝充分结合,不易受外力发生脱落的同时,还通过其本身的弹性和温度自适性,减少了混凝土裂缝面反复开裂的现象;2、本技术中由上述组分组成的堵漏灌浆料,其整体粘度较低、渗透性强、弹性较优,可在压力作用下可逆向灌入渗漏通道中,减少微细裂缝产生的同时,其固化前性能基本保持不变;3、本技术通过无机填料的掺入,除能通过本身的特性改善堵漏灌浆料的力学性能和粘结性能外,还能在与施工缝面结合时提供更多的结合位点,以此保障堵漏灌浆料的结合强度;4、本技术中所加设的自修复防水涂料、防水卷材、防水腻子、水性专用底漆和弹性乳胶漆,除通过其复合结构保障了墙体修复结构的稳定性和使用寿命外,还通过其本身的特性加强了墙体修复部位的抗渗性能。

具体实施方式

25.以下结合实施例对本技术作进一步详细说明。

26.本技术的各实施例中所用的原料,除下述特殊说明之外,其他均为市售:丙三醇三缩水甘油醚,cas:25038-04-4;环烷酸钴,cas:61789-51-3;自修复防水涂料,型号雨虹300,采购自东方雨虹民用建材有限责任公司;反应性聚脂丁基橡胶自粘防水密封胶带,采购自山东倍立固防水科技有限公司;防水腻子,型号v-7,采购自海阳青桦建材有限公司;水性专用底漆,型号lgw-fx001、品牌莱格卫,采购自东莞市黄氏化工有限公司;弹性乳胶漆,型号sdl936、品牌赛德丽,采购自山东赛德丽新材料股份有限公司。

27.性能检测试验选取应用例中制得的堵漏灌浆料作为检测对象,分别测试每组堵漏灌浆料固化前的粘度(mpa.s)、固化后的渗透系数(cm/s)和固砂体抗压强度(kpa),具体检测步骤和检测标准可参照jc/t 2037-2010《丙烯酸盐灌浆材料》。

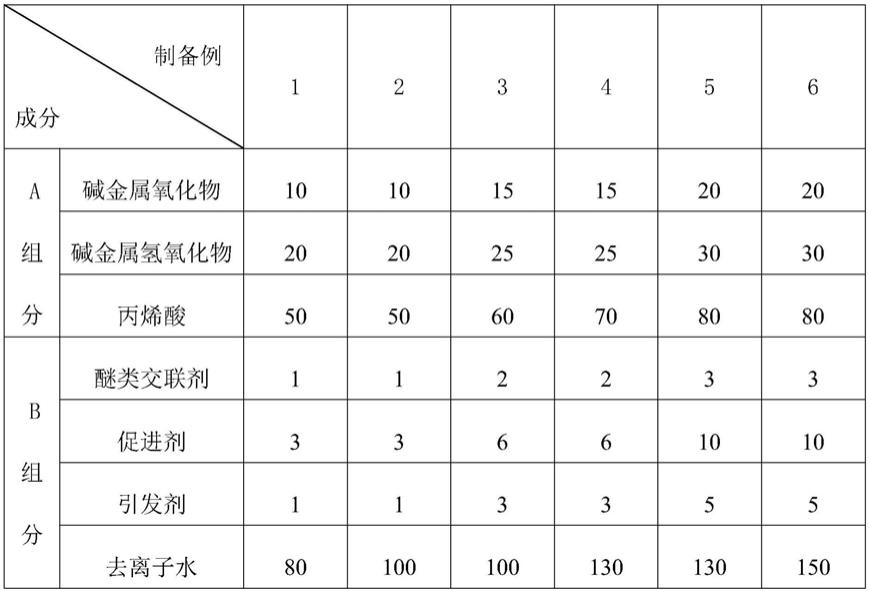

28.制备例制备例1一种堵漏灌浆料,由a组分和b组分组成,其各组分及用量如表1所示,具体制备步骤如下:a、先将a组分以1500r/min搅拌30min,得混合匀浆备用,其中,a组分中碱金属氧化物为氧化镁,碱金属氢氧化物为氢氧化镁;b、先将b组分总重量的15%加入至混合匀浆中,并以1500r/min搅拌混合5-15min,然后升温至65℃,加入余量的b组分,并以2500r/min混合40min,即可制得堵漏灌浆料;其中,b组分中醚类交联剂为丙三醇三缩水甘油醚;促进剂为环烷酸钴;引发剂为过硫酸钾。

29.制备例2-6一种堵漏灌浆料,与制备例1的不同之处在于,其各组分及其相应的重量如表1所示。

30.表1制备例1-6中堵漏灌浆料各组分及其重量(kg)抽取上述应用例1-6中制得的堵漏灌浆料,按上述测量标准测试其粘度、渗透系数和固沙体抗压强度,测试结果取平均值记入下表。

31.从上表中可以看出,制备例1-6中制得的堵漏灌浆料,其整体粘度较低,为8.0-9.0mpa.s;渗透性较强,渗透系数为2.0*10-7-1.0*10-6

;还具有优良的弹性和抗形变能力,其固砂体抗压强度高达410-482kpa;可见由上述组分组成的堵漏灌浆料,具有优良的粘度和渗透性,可在压力作用下可逆向灌入渗漏通道中,并在助剂作用下交联形成高弹性的凝胶体以此固结堵死渗漏通道,减少微细裂缝的产生,保障了抗渗漏施工的进行,高弹性的凝胶体赋予了其更优的抗形变能力。

32.制备例7一种堵漏灌浆料,与制备例1的区别之处在于,其制备步骤中的各项参数条件如下:a、先将a组分以1000r/min搅拌15min,得混合匀浆备用;b、先将b组分总重量的10%加入至混合匀浆中,并以1000r/min搅拌混合5min,然后升温至35℃,加入余量的b组分,并以2000r/min混合30min,即可制得堵漏灌浆料。

33.制备例8一种堵漏灌浆料,与制备例1的区别之处在于,其制备步骤中的各项参数条件如下:a、先将a组分以2000r/min搅拌45min,得混合匀浆备用;b、先将b组分总重量的20%加入至混合匀浆中,并以2000r/min搅拌混合15min,然后升温至80℃,加入余量的b组分,并以3000r/min混合30min,即可制得堵漏灌浆料。

34.制备例9一种堵漏灌浆料,与制备例1的区别之处在于,其制备步骤中的各项参数条件如下:a、先将a组分以1000r/min搅拌15min,得混合匀浆备用;b、将b组分加入至混合匀浆中,然后升温至35℃,然后以2000r/min混合30min,即

可制得堵漏灌浆料。

35.抽取上述应用例7-9中制得的堵漏灌浆料,按上述测量标准测试其粘度、渗透系数和固沙体抗压强度,测试结果取平均值记入下表。结果取平均值记入下表。

36.从上表中可以看出,制备例1、7-8中制得的堵漏灌浆料,其整体粘度较低,为9.0mpa.s;渗透性较强,渗透系数为2.0*10-7

;还具有优良的弹性和抗形变能力,其固砂体抗压强度高达478-482kpa;可见由上述工艺制得的堵漏灌浆料,其性能相对稳定均一,均具有溶于水、强度高、弹性大、粘结性强、耐腐蚀性能优良、收缩小的优点,且且b组分的掺入采用分步加入的方式,有利于进一步提升了胶体的凝胶交联效果,如直接将b组分加入a组分进行混匀,其各项性能均有不同程度下降,具体参见制备例9。

37.制备例10一种堵漏灌浆料,除a组分中碱金属氧化物为氧化钙,碱金属氢氧化物为氢氧化钙外,其他均与制备例1相同。

38.制备例11一种堵漏灌浆料,除a组分中碱金属氧化物为氧化镁和氧化钙按重量比1:2组成,碱金属氢氧化物为氢氧化铝外,其他均与制备例1相同。

39.制备例12一种堵漏灌浆料,除a组分中碱金属氧化物为氧化镁和氧化钙按重量比1:0.3组成,碱金属氢氧化物为氢氧化铝和氢氧化镁按重量比1:3组成外,其他均与制备例1相同。

40.抽取上述应用例10-12中制得的堵漏灌浆料,按上述测量标准测试其粘度、渗透系数和固沙体抗压强度,测试结果取平均值记入下表。

41.从上表中可以看出,制备例1、10-12中制得的堵漏灌浆料,其整体粘度较低,为8.8-9.1mpa.s;渗透性较强,渗透系数为2.0*10-7-2.0*10-7

;还具有优良的弹性和抗形变能力,其固砂体抗压强度高达482-495kpa;可见由上述组分的碱金属氧化物和金属氢氧化物与丙烯酸所形成的丙烯酸盐,均能有效赋予堵漏灌浆料优良的粘结性和强度,且多组分的碱金属氧化物和金属氢氧化物间具有一定的复配效果,其中钙、镁丙烯酸盐为优选,具体参见制备例11-12。

42.制备例13-16一种堵漏灌浆料,与制备例1的不同之处在于,b组分中还包括无机填料,无机填料为超细硅酸盐水泥,其各组分及其相应的重量如表1所示。

43.表1制备例13-16中堵漏灌浆料各组分及其重量(kg)

制备例17一种堵漏灌浆料,除b组分中的无机填料为纳米硅藻土外,其他均于制备例13相同。

44.制备例18一种堵漏灌浆料,除b组分中的无机填料为超细硅酸盐水泥、真空玻璃微珠和纳米硅藻土按重量比1:0.1:0.3组成外,其他均于制备例13相同。

45.抽取上述应用例13-18中制得的堵漏灌浆料,按上述测量标准测试其粘度、渗透系数和固沙体抗压强度,测试结果取平均值记入下表。

46.从上表中可以看出,制备例1、13-18中制得的堵漏灌浆料,其整体粘度较低,为8.3-9.0mpa.s;渗透性较强,渗透系数为2.0*10-7-6.0*10-7

;还具有优良的弹性和抗形变能力,其固砂体抗压强度高达476-488kpa;可见由上述组分的无机填料,除能通过本身的特性改善堵漏灌浆料的力学性能和粘结性能外,还提升堵漏灌浆料在施工缝处的结合强度,且成分一定时,无机填料用量越多,其粘度会相应降低,而固砂体抗压强度则并没有如预料中的大幅度降低,反而是基本持平,分析其原因可能是无机填料的加入起到了加强效果,参见制备例13-16。

47.性能检测试验选取实施例中修补后的外墙作为检测对象,采用淋水试验测试外墙修补后的抗渗性能,具体检测步骤如下:1、进行淋水检验时,先在屋面最顶层安装淋水管网,采用管径为dn25mm的ppr管材建立管网,管网孔间距为10cm,孔径3mm,使水自顶层顺墙往下流,全面淋水;淋水水压为0.3mpa。

48.2、淋水管距外墙表面80mm,喷水孔成直线均匀分布,设两排喷水孔,方向成90

°

夹角,孔径3mm,孔间距100mm。

49.3、开始全面淋水后的第2小时、第4小时、第8小时、第12小时、第16小时、第24小时进行检查,检查所淋水的范围内的全部外墙墙体及裂缝修补位置是否有渗水情况,如有则记录对应的淋水时间。实施例

50.实施例1一种外墙施工缝渗漏修补工艺,包括如下施工步骤:s1、外墙施工缝饰面层铲除:根据现场勘查确定外墙施工缝渗漏范围,然后针对渗漏部位进行铲除处理,铲除宽度约为300mm,用小型电镐进行铲除,剔除至结构层露出施工缝并清理干净;s2、埋设注浆针头:根据渗漏范围、程度,确定排布注浆孔位置,钻孔距离约为800mm,根据结构板厚,选用适当长度的钻头进行钻孔,在施工缝两侧约100mm的部位钻约60

°

斜孔,在钻好的注浆孔处安装注浆管、嘴,必须安装牢固,不能漏浆;s3、堵漏灌浆料配制、灌浆:堵漏灌浆料由制备例1制得,将堵漏灌浆料从灌浆嘴灌入渗漏部位的裂隙中,串浆时依次封闭灌浆管,直至不再串浆,保持压力一段时间,待浆液凝固后,即可进行下一个灌浆嘴的灌浆;s4、注浆针头拆除、注浆孔封堵抹平:对整个施工缝灌浆、局部加强注浆完成后,经查勘无渗漏现象后,拆除注浆针头,并对注浆孔进行密封封堵抹平,即可完成墙体修补作业。

51.实施例2-6一种外墙施工缝渗漏修补工艺,与实施例1的不同之处在于,所用堵漏灌浆料的使用情况不同,具体对应关系下表所示。

52.表:实施例2-6中堵漏灌浆料使用情况对照表组别堵漏灌浆料实施例2由制备例2制得实施例3由制备例3制得实施例4由制备例4制得实施例5由制备例5制得实施例6由制备例6制得抽取上述实施例1-6中制得的外墙施工缝渗漏修补工艺,按上述测量标准测试其抗渗性能,测试结果取平均值记入下表。

53.从上表中可以看出,经实施例1-6中外墙施工缝渗漏修补工艺修补后的墙体,其抗渗性能较强,全面淋水时长高达12-16h;可见上述施工缝在埋设注浆针头的作用下,为堵漏灌浆料提供更好的粘结位点,从而加强堵漏灌浆料与施工缝的结合效果,使其不易受外力发生脱落。

54.从上表中还可以看出,实施例2、3、5、6为优选实施例,其具有更优的抗渗性能,全面淋水时长高达16h;分析其原因可能是由于所选用的丙烯酸盐注浆其性能最为优异,除能有效排出施工缝的水分,并充实施工缝的微小缝隙外,还具有优良的弹性和温度自适性,从而减少了丙烯酸盐注浆因失水收缩或是低温冰冻而造成混凝土裂缝面反复开裂的现象。

55.实施例7-9一种外墙施工缝渗漏修补工艺,与实施例1的不同之处在于,所用堵漏灌浆料的使用情况不同,具体对应关系下表所示。

56.表:实施例7-9中堵漏灌浆料使用情况对照表组别堵漏灌浆料实施例7由制备例7制得实施例8由制备例8制得实施例9由制备例9制得抽取上述实施例7-9中制得的外墙施工缝渗漏修补工艺,按上述测量标准测试其抗渗性能,测试结果取平均值记入下表。

57.从上表中可以看出,经实施例7-9中外墙施工缝渗漏修补工艺修补后的墙体,其抗渗性能较强,全面淋水时长高达12-16h;可见经上述工艺所得的堵漏灌浆料,其性能稳定均一,在应用于渗漏修补作业中时,均能有效保障修复墙体的抗渗性能,堵漏灌浆料的粘度和渗透系数会在一定程度上影响到修补效果,具体参见实施例9,分析其原因可能是由于上述工艺制得堵漏灌浆料其渗透系数较低,无法充分的渗入缝隙内。

58.实施例10-12一种外墙施工缝渗漏修补工艺,与实施例1的不同之处在于,所用堵漏灌浆料的使用情况不同,具体对应关系下表所示。

59.表:实施例10-12中堵漏灌浆料使用情况对照表组别堵漏灌浆料实施例10由制备例10制得实施例11由制备例11制得实施例12由制备例12制得抽取上述实施例10-12中制得的外墙施工缝渗漏修补工艺,按上述测量标准测试其抗渗性能,测试结果取平均值记入下表。其抗渗性能,测试结果取平均值记入下表。

60.从上表中可以看出,经实施例10-12中外墙施工缝渗漏修补工艺修补后的墙体,其抗渗性能较强,全面淋水时长高达12h;可见由上述组分的碱金属氧化物和金属氢氧化物与丙烯酸所形成的丙烯酸盐,均能改善堵漏灌浆料的粘度和渗透系数,继而保障了堵漏灌浆料在墙体修复过程中的有效应用,可赋予墙体优良的抗渗性能。

61.实施例13-18一种外墙施工缝渗漏修补工艺,与实施例1的不同之处在于,所用堵漏灌浆料的使用情况不同,具体对应关系下表所示。

62.表:实施例13-18中堵漏灌浆料使用情况对照表组别堵漏灌浆料实施例13由制备例13制得实施例14由制备例14制得实施例15由制备例15制得实施例16由制备例16制得实施例17由制备例17制得实施例18由制备例18制得抽取上述实施例13-18中制得的外墙施工缝渗漏修补工艺,按上述测量标准测试其抗渗性能,测试结果取平均值记入下表。其抗渗性能,测试结果取平均值记入下表。

63.从上表中可以看出,经实施例13-18中外墙施工缝渗漏修补工艺修补后的墙体,其抗渗性能较强,全面淋水时长高达12h;可见添加有上述组分无机填料制得的堵漏灌浆料,除能进一步提升堵漏灌浆料的力学性能和粘结性能外,还提升堵漏灌浆料在施工缝处的结合强度,从而保障了堵漏灌浆

料在墙体修复过程中的有效应用,可赋予墙体优良的抗渗性能。

64.实施例19一种外墙施工缝渗漏修补工艺,与实施例1的不同之处在于,s4之后,还包括步骤s5、涂刷自修复防水涂料,其具体步骤如下:待注浆孔封堵抹平干燥后,将自修复防水涂料雨虹300均匀涂布在基面上,涂覆厚度为10mm、保养3h,干燥即得自修复防水涂层。

65.实施例20一种外墙施工缝渗漏修补工艺,与实施例19的不同之处在于,s5之后,还包括步骤s6、粘贴防水卷材,其具体步骤如下:待自修复防水涂料干燥后得自修复防水涂层后,将宽度为300mm、厚度为1.0mm的防水卷材铺贴于自修复防水涂层上,防水卷材为反应性聚脂丁基橡胶自粘防水密封胶带。

66.实施例21一种外墙施工缝渗漏修补工艺,与实施例20的不同之处在于,s6之后,还包括步骤s7、批刮防水腻子,其具体步骤如下:待防水卷材铺贴完成后,将外墙柔性防水腻子批刮于防水卷材上,涂覆厚度为1.0mm,然后待防水腻子干燥后,得防水腻子层,打磨修补防水腻子层的毛边、刮痕部位。

67.实施例22一种外墙施工缝渗漏修补工艺,与实施例21的不同之处在于,s7之后,还包括步骤s8、涂刷水性专用底漆,采用喷涂法将底漆涂布在防水腻子层上,用量为0.2kg/m2。

68.实施例23一种外墙施工缝渗漏修补工艺,与实施例22的不同之处在于,s8之后,还包括步骤s9、辊涂弹性乳胶漆,采用辊涂法将底漆涂布在水性专用底漆层上,共计辊涂两次,时间间隔为30min,每次用量为3.5kg/m2。

69.抽取上述实施例19-23中制得的外墙施工缝渗漏修补工艺,按上述测量标准测试其抗渗性能,测试结果取平均值记入下表。

70.从上表中可以看出,经实施例19-23中外墙施工缝渗漏修补工艺修补后的墙体,其抗渗性能较强,全面淋水时长高达16-24h;可见上述涂层防护结构的加设均能有效提升墙体的抗渗性能,继而减少了墙体修复后,因无法保障抗渗性能导致墙体裂缝反复开裂的现象,其中自修复防水涂料、防水卷材、防水腻子的加设效果最为显著,参照实施例19-21中全面淋水时间。

71.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。