1.本发明涉及金属塑料加工技术领域,具体地说是一种基于宏微观结合的双相钢断裂应变测试方法。

背景技术:

2.汽车轻量化越来越迫切。目前,钢企已研发出抗拉强度达到1470兆帕及以上级别的高强钢,产品广泛用于电动汽车底盘和车体架构。在海上风电机组建造方面,钢材需求同样可观。海上风电机组的主体结构为风电塔筒,单重100吨~400吨不等,预计未来风电塔筒的用钢需求有望达到每年9万吨~12万吨。另外“绿色船舶”已成为我国船舶行业的发展趋势,随着lng(液化天然气)船订单增多,高性能、高附加值的船舶用钢需求有所增长。随着fpso(浮式液化天然气生产储卸装置)、化学品船、邮轮等项目的稳步推进,船舶行业对高强钢、双相不锈钢、薄板等钢材的需求保持稳定增长。

3.随着双相钢的广泛应用,其零件制造过程及服役过程中会出现的损伤断裂问题也愈发引起关注。断裂应变测量在金属成形中是一个巨大的挑战,由于其断裂始于金属板材的芯部,因此常用的测量方法无法测得位于板材芯部的断裂应变。混合实验数值方法(混合法)是一种断裂应变获取方法,该方法通过建立的有限元模型模拟试样的变形过程,当模拟试样的位移达到实验的断裂位移时,从有限元模拟中提取这一时刻的最大等效塑性应变值,并将其认为是断裂应变。然而该方法未考虑双相组织中真实微观形貌的影响。代表单元法模型是一种基于两相或多相微观组织形貌建立的一种用于统计分析的有限元模型。代表单元法模型是定义在材料的细观尺度上,面积或体积是非常小的,但单元内却包含了足够多微观组织结构组成物的几何信息、分布信息与相场信息,并能在统计学意义上代表材料微观组织结构的基本特征。

4.故如何有效地预测非均值材料的损伤演化行为,保证组织特征和力学性能在统计学上能够代表非均值双相钢是目前亟待解决的技术问题。

技术实现要素:

5.本发明的技术任务是提供一种基于宏微观结合的双相钢断裂应变测试方法,来解决如何有效地预测非均值材料的损伤演化行为,保证组织特征和力学性能在统计学上能够代表非均值双相钢的问题。

6.本发明的技术任务是按以下方式实现的,一种基于宏微观结合的双相钢断裂应变测试方法,该方法具体如下:

7.s1、加工双相钢试样:加工不同尺寸形状的双相钢试样,覆盖从面内剪切应力状态到平面应变应力状态;

8.s2、进行准静态拉伸试验:在常温条件下,对不同应力状态的双相钢试样进行准静态拉伸试验,获得各个双相钢试样的力学性能数据;

9.s3、建立贝氏体-马氏体双相组织的代表单元法模型:将采用标准拉伸试样通过标

准拉伸获得贝氏体单相与马氏体单相的真实应力-应变数据应用到贝氏体-马氏体双相组织的代表单元法模型中,获取贝氏体-马氏体双相组织的流动应力-应变关系曲线;

10.s4、获取应力数据:将步骤s3中获得的贝氏体-马氏体双相组织的流动应力-应变关系曲线采用改进的模型进行外推,得到大应变下的应力数据;并使用其余应力状态试验来确定外推后改进的模型的参数值;

11.s5、在宏观模拟中,通过混合法获取贝氏体单相、马氏体单相与贝氏体-马氏体双相组织试样的断裂应变,并建立宏观损伤断裂模型;

12.s6、获取断裂应变:在宏微观混合的代表单元模拟中,将步骤s5中确定的贝氏体单相与马氏体单相的宏观损伤断裂模型应用到贝氏体-马氏体双相组织的代表单元法模型中,通过控制边界条件模拟试样在不同加载状态下的损伤演化过程,得到贝氏体-马氏体双相组织在各种应力状态下的断裂应变。

13.作为优选,所述步骤s1中的加工双相钢试样具体如下:

14.s101、采用线切割电火花机加工覆盖从内剪切应力状态到平面应变应力状态的标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样;

15.s102、通过热处理获得纯马氏体、纯贝氏体和贝氏体-马氏体双相组织。

16.更优地,所述步骤s102中的通过热处理获得纯马氏体、纯贝氏体和贝氏体-马氏体双相组织具体如下:

17.s10201、将标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样在加热炉中加热至930℃并保温3min完全奥氏体化;

18.s10202、将一部分标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样快速移至水冷模具中保压10s并冷却至室温,在此过程中发生完全马氏体相变;

19.s10203、其余的标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样被转移到一个由加热棒进行加热的模具里,模具温度470℃,在此期间发生贝氏体相变;

20.s10204、步骤s10203中获得的标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样在加热模具中分批保持30和120s;

21.s10205、步骤s10204中获得的标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样从模具中取出,用水冷却到室温:

22.①

、当标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样在贝氏体相变温度下保温30s时,生成贝氏体-马氏体双相组织,其具体体积含量为80%的贝氏体与20%的马氏体组织;

23.②

、当保温120s时,完全转变为贝氏体组织。

24.更优地,所述步骤s2中的进行准静态拉伸试验具体如下:

25.s201、对热处理后的标准拉伸试样进行拉伸实验,从标准拉伸实验中获得纯贝氏体、纯马氏体和贝氏体-马氏体双相组织的真实应力应变数据;

26.s202、对纯贝氏体、纯马氏体与贝氏体-马氏体双相组织试样进行拉伸实验,获得不同应力状态下的载荷-位移数据。

27.更优地,所述步骤s3中的建立贝氏体-马氏体双相组织的代表单元法模型具体如

下:

28.s301、对贝氏体-马氏体双相组织试样通过切割、镶嵌、打磨、抛光及腐蚀多道工序制备金相样品;并将腐蚀后的金相样品使用光学显微镜进行观察和分析;

29.s302、对通过光学显微镜(或扫描电镜)观察到的双相组织真实显微照片随机选区,从中取出涉及相的所有区域,选区包括所有涉及的相且具备足够的代表性;并利用图像处理软件进行二值化处理,将贝氏体相与马氏体相能够准确区别开来;

30.s303、将处理后的图像导入到微观组织有限元分析软件进行有限元网格划分,根据需要选择合适的网格大小;

31.s304、将生成的网格文件导出到有限元分析软件中生成贝氏体-马氏体双相组织的代表单元法模型并选取合适的网格类型;

32.s305、在贝氏体-马氏体双相组织的代表单元法模型的左侧和底部分别施加x方向和y方向的对称约束;

33.s306、为了模拟单轴拉伸情况,在贝氏体-马氏体双相组织的代表单元法模型的右侧节点上施加x方向位移约束,在y方向未施加约束;

34.s307、对贝氏体相与马氏体相赋予不同的材料属性进行仿真模拟,贝氏体-马氏体双相组织的代表单元法模型能够描述贝氏体-马氏体双相组织试样中的微观组织,通过将贝氏体-马氏体双相组织的代表单元法模型在x方向上的反作用力除以初始面积即可得到模型的工程应力;

35.s308、将贝氏体-马氏体双相组织的代表单元法模型在x方向上的位移除以其初始长度即可计算出模型的工程应变;

36.s309、将工程应力-工程应变进行转化即可得到贝氏体-马氏体双相组织的代表单元法模型预测的真实应力-真实应变曲线;

37.s310、将通过标准拉伸获得贝氏体单相与马氏体单相的真实应力-应变数据应用到贝氏体-马氏体双相组织的代表单元法模型中,获得贝氏体-马氏体双相组织的流动应力-应变关系曲线,并将仿真结果与实验获得的真实应力-应变曲线进行对比:

38.若仿真结果与实验结果不符,则对贝氏体和马氏体各相的应力-应变数据进行调整,重新计算贝氏体-马氏体双相组织的流动应力-应变曲线并与实验值对比,重复步骤s301到步骤s310直到满足对比精度要求。

39.更优地,所述步骤s4中的改进的模型具体如下:

40.σ=β(m(ε0 ε)n) (1-β)(a-(a-b)exp(-cε));

41.该改进的模型是将第一部分swift与第二部分voce两个模型通过线性法则生成,β为控制swift与voce模型的影响因子,取值范围0-1;σ和ε分别表示真实应力和真实应变;ε0为材料的屈服应变;m、n、a、b及c均为通过优化确定的拟合参数,m》0,n》0,a》0,b》0和c》0;

42.采取反求法确定贝氏体-马氏体双相组织大应变时的应力-应变关系;将确定出的外推模型应用到平面应变试样的仿真实验中,获得模型预测的平面应变试样载荷-位移曲线,并将其与实验结果进行比较验证。

43.更优地,所述步骤s5中的宏观损伤断裂模型具体如下:

44.s501、宏观损伤断裂模型是基于细观力学对韧性断裂的描述,将损伤的演化行为与等效塑形应变,应力三轴度与lode参数结合起来;其中,损伤准则如下所示:

[0045][0046][0047][0048]

其中、η和l分别代表等效塑性断裂应变、应力三轴度和lode参数;a,b,c,d和h是断裂参数并需要通过实验数据进行标定;材料参数a和b是塑性变形期间的变量:a是调节lode参数影响的材料参数,控制孔洞的剪切聚集;b是调节应力三轴度影响的材料参数,控制孔洞的生长;c代表单轴拉伸时的断裂应变,d表示由lode参数控制的孔洞扭转;h表示应力三轴截止值的高度;

[0049]

在非比例加载情况下,将损伤断裂模型转化为积分形式,考虑板料成形中变形历史对损伤断裂的影响,公式如下:

[0050][0051]

s502、在宏观模拟方面,通过混合法获得纯贝氏体、纯马氏体与贝氏体-马氏体双相组织试样的断裂应变、lode参数和应力三轴度。获得的断裂应变,lode参数与应力三轴度,通过使用最小二乘法对损伤断裂准则的参数进行标定和优化;

[0052]

s503、使用损伤断裂准则构建纯贝氏体、纯马氏体与贝氏体-马氏体双相组织试样在应力三轴度和等效塑性应变二维空间下的断裂轨迹。

[0053]

更优地,所述步骤s6中的获取断裂应变具体如下:

[0054]

s601、通过控制边界条件模拟贝氏体-马氏体双相组织试样在不同加载条件下的损伤演化行为:代表单元法模型左边缘和下边缘的所有节点在x和y方向上固定,在y和x方向上分别自由;在代表单元法模型右侧和顶部各节点分别施加均匀载荷f1和f2;载荷f1和f2的变化导致代表单元法模型的应力三轴度值的不同;

[0055]

s602、通过用户子程序将贝氏体与马氏体的损伤断裂准则应用到代表单元法模型中,通过输出变量来识别损伤起始:

[0056]

若值大于1,则会引发破坏并删除该单元;将失效前的等效塑性应变作为贝氏体-马氏体双相组织在不同加载条件下的断裂应变。

[0057]

本发明的基于宏微观结合的双相钢断裂应变测试方法具有以下优点:

[0058]

(一)本发明通过宏观与微观相结合的方式来预测了双相钢的力学响应,包括流动应力与断裂应变;相比于从宏观尺度直接求解或测试断裂应变,本发明从微观尺度考虑了组织形貌对流动应力及断裂应变的影响,能够更加真实地反映双相钢在断裂前的损伤演化过程;

[0059]

(二)本发明提出一种宏微观混合的代表单元法,构建了各个组成相的损伤断裂模型,能反映非均值材料微观组织形貌对大变形及断裂行为的影响;

[0060]

(三)本发明提出一种宏微观混合的代表单元法来获取零件成形及服役过程中的断裂应变,可有效地预测非均值材料的损伤演化行为。该方法通过调节有限元模型的边界条件以获取不同的加载状态。建立的模型应具有明确的尺寸范围以便包含所有涉及的相,保证组织特征和力学性能在统计学上能够代表非均值双相钢,从微观层面考虑了双相组织中组织形貌与应力三轴度对材料损伤断裂的影响。

附图说明

[0061]

下面结合附图对本发明进一步说明。

[0062]

附图1为热处理温度-时间关系图;

[0063]

附图2为贝氏体-马氏体双相组织中马氏体和贝氏体各相的流动应力-应变曲线图;

[0064]

附图3为代表单元法测定的贝氏体-马氏体双相组织流动应力-应变曲线与实验结果对比图;

[0065]

附图4为实验与仿真载荷-位移曲线对比图;

[0066]

附图5为纯贝氏体、纯马氏体和80%b 20%m双相组织试样的损伤对比图;

[0067]

附图6为代表单元法模型及边界条件。

具体实施方式

[0068]

参照说明书附图和具体实施例对本发明的一种基于宏微观结合的双相钢断裂应变测试方法作以下详细地说明。

[0069]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述。而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0070]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0071]

实施例:

[0072]

本发明的基于宏微观结合的双相钢断裂应变测试方法,该方法具体如下:

[0073]

s1、加工双相钢试样:加工不同尺寸形状的双相钢试样,覆盖从面内剪切应力状态到平面应变应力状态;

[0074]

s2、进行准静态拉伸试验:在常温条件下,对不同应力状态的双相钢试样进行准静态拉伸试验,获得各个双相钢试样的力学性能数据;

[0075]

s3、建立贝氏体-马氏体双相组织的代表单元法模型:将采用标准拉伸试样通过标准拉伸获得贝氏体单相和马氏体单相的真实应力-应变数据应用到贝氏体-马氏体双相组织的代表单元法模型中,获取贝氏体-马氏体双相组织的流动应力-应变关系曲线;

[0076]

s4、获取应力数据:将步骤s3中获得的贝氏体-马氏体双相组织的流动应力-应变关系曲线采用改进的模型进行外推,得到大应变下的应力数据;并使用其余应力状态试验来确定外推后改进的模型的参数值;

[0077]

s5、在宏观模拟中,通过混合法获取贝氏体单相、马氏体单相与贝氏体-马氏体双相组织试样的断裂应变,并建立宏观损伤断裂模型;

[0078]

s6、获取断裂应变:在宏微观混合的代表单元模拟中,将步骤s5中确定的贝氏体单相与马氏体单相的宏观损伤断裂模型应用到贝氏体-马氏体双相组织的代表单元法模型中,通过控制边界条件模拟试样在不同加载状态下的损伤演化过程,得到贝氏体-马氏体双相组织在各种应力状态下的断裂应变。

[0079]

本实施例步骤s1中的加工双相钢试样具体如下:

[0080]

s101、采用线切割电火花机加工覆盖从内剪切应力状态到平面应变应力状态的标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样;

[0081]

s102、通过热处理获得纯马氏体、纯贝氏体和贝氏体-马氏体双相组织。

[0082]

如附图1所示,本实施例中的步骤s102中的通过热处理获得纯马氏体、纯贝氏体和贝氏体-马氏体双相组织具体如下:

[0083]

s10201、将标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样在加热炉中加热至930℃并保温3min完全奥氏体化;

[0084]

s10202、将一部分标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样快速移至水冷模具中保压10s并冷却至室温,在此过程中发生完全马氏体相变;

[0085]

s10203、其余的标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样被转移到一个由加热棒进行加热的模具里,模具温度470℃,在此期间发生贝氏体相变;

[0086]

s10204、步骤s10203中获得的标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样在加热模具中分批保持30和120s;

[0087]

s10205、步骤s10204中获得的标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样从模具中取出,用水冷却到室温:

[0088]

①

、当标准拉伸试样、单轴拉伸(中心孔)试样、平面应变(缺口)试样和面内剪切(纯剪)试样在贝氏体相变温度下保温30s时,生成贝氏体-马氏体双相组织,其具体体积含量为80%的贝氏体与20%的马氏体组织;

[0089]

②

、当保温120s时,完全转变为贝氏体组织。

[0090]

本实施例步骤s2中的进行准静态拉伸试验具体如下:

[0091]

s201、对热处理后的标准拉伸试样进行拉伸实验,从标准拉伸实验中获得纯贝氏体、纯马氏体和贝氏体-马氏体双相组织的真实应力应变数据;

[0092]

s202、对纯贝氏体、纯马氏体与贝氏体-马氏体双相组织试样进行拉伸实验,获得不同应力状态下的载荷-位移数据。

[0093]

本实施例步骤s3中的建立贝氏体-马氏体双相组织的代表单元法模型具体如下:

[0094]

s301、对贝氏体-马氏体双相组织试样通过切割、镶嵌、打磨、抛光及腐蚀多道工序制备金相样品;并将腐蚀后的金相样品使用光学显微镜进行观察和分析;

[0095]

s302、对通过光学显微镜(或扫描电镜)观察到的双相组织真实显微照片随机选区,从中取出涉及相的所有区域,选区包括所有涉及的相且具备足够的代表性;并利用图像处理软件进行二值化处理,将贝氏体相与马氏体相能够准确区别开来;

[0096]

s303、将处理后的图像导入到微观组织有限元分析软件进行有限元网格划分,根据需要选择合适的网格大小;

[0097]

s304、将生成的网格文件导出到有限元分析软件中生成代表单元法模型并选取合适的网格类型;

[0098]

s305、在代表单元法模型的左侧和底部分别施加x方向和y方向的对称约束;

[0099]

s306、为了模拟单轴拉伸情况,在代表单元法模型的右侧节点上施加x方向位移约束,在y方向未施加约束;

[0100]

s307、对贝氏体相与马氏体相赋予不同的材料属性进行仿真模拟,代表单元法模型能够描述贝氏体-马氏体双相组织试样中的微观组织,通过将代表单元法模型在x方向上的反作用力除以初始面积即可得到模型的工程应力;

[0101]

s308、将代表单元法模型在x方向上的位移除以其初始长度即可计算出模型的工程应变;

[0102]

s309、将工程应力-工程应变进行转化即可得到代表单元法模型预测的真实应力-真实应变曲线;

[0103]

s310、将通过标准拉伸获得贝氏体单相与马氏体单相的真实应力-应变数据应用到贝氏体-马氏体双相组织的代表单元法模型中,获得贝氏体-马氏体双相组织的流动应力-应变关系曲线,并将仿真结果与实验获得的真实应力-应变曲线进行对比:

[0104]

若仿真结果与实验结果不符,则对贝氏体和马氏体各相的应力-应变数据进行调整,重新计算贝氏体-马氏体双相组织的流动应力-应变曲线并与实验值对比,重复步骤s301到步骤s310直到满足对比精度要求。

[0105]

其中,贝氏体-马氏体双相组织中贝氏体与马氏体流动应力-应变曲线如附图2所示,通过代表单元模拟计算的贝氏体-马氏体双相组织流动应力-应变曲线如附图3所示。

[0106]

本实施例步骤s4中的改进的模型具体如下:

[0107]

σ=β(m(ε0 ε)n) (1-β)(a-(a-b)exp(-cε));

[0108]

该改进的模型是将第一部分swift与第二部分voce两个模型通过线性法则生成,β为控制swift与voce模型的影响因子,取值范围0-1;σ和ε分别表示真实应力和真实应变;ε0为材料的屈服应变;m、n、a、b及c均为通过优化确定的拟合参数,m》0,n》0,a》0,b》0和c》0;

[0109]

采取反求法确定贝氏体-马氏体双相组织大应变时的应力-应变关系,如下表:

[0110][0111]

将确定出的外推模型应用到平面应变试样的仿真实验中,获得模型预测的平面应变试样载荷-位移曲线,并将其与实验结果进行比较验证,验证结果如附图4所示。

[0112]

将确定出的外推模型应用到平面应变试样的仿真实验中,获得了模型预测的平面应变试样载荷-位移曲线,并将其与实验结果进行比较验证,验证结果如图4所示。

[0113]

更优地,所述步骤s5中的宏观损伤断裂模型具体如下:

[0114]

s501、宏观损伤断裂模型是基于细观力学对韧性断裂的描述,将损伤的演化行为

与等效塑形应变,应力三轴度与lode参数结合起来;其中,损伤准则如下所示:

[0115][0116][0117][0118]

其中、η和l分别代表等效塑性断裂应变、应力三轴度和lode参数;a,b,c,d和h是断裂参数并需要通过实验数据进行标定;材料参数a和b是塑性变形期间的变量:a是调节lode参数影响的材料参数,控制孔洞的剪切聚集;b是调节应力三轴度影响的材料参数,控制孔洞的生长;c代表单轴拉伸时的断裂应变,d表示由lode参数控制的孔洞扭转;h表示应力三轴截止值的高度;

[0119]

在非比例加载情况下,将损伤断裂模型转化为积分形式,考虑板料成形中变形历史对损伤断裂的影响,公式如下:

[0120][0121]

s502、在宏观模拟方面,通过混合法获得纯贝氏体、纯马氏体与80%b 20%m双相组织试样的断裂应变、lode参数和应力三轴度;获得的断裂应变,lode参数与应力三轴度,通过使用最小二乘法对损伤断裂准则的参数进行标定和优化,如下表:

[0122][0123]

使用损伤断裂准则构建了纯贝氏体、纯马氏体与80%b 20%m双相组织试样在应力三轴度和等效塑性应变二维空间下的断裂轨迹,如附图5所示。

[0124]

s503、使用损伤断裂准则构建纯贝氏体、纯马氏体与80%b 20%m双相组织试样在应力三轴度和等效塑性应变二维空间下的断裂轨迹。

[0125]

更优地,所述步骤s6中的获取断裂应变具体如下:

[0126]

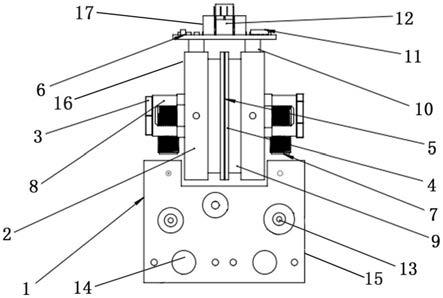

s601、通过控制边界条件模拟80%b 20%m双相组织试样在不同加载条件下的损伤演化行为:代表单元法模型左边缘和下边缘的所有节点在x和y方向上固定,在y和x方向上分别自由;在代表单元法模型右侧和顶部各节点分别施加均匀载荷f1和f2,代表单元法模型的边界条件如附图6所示;载荷f1和f2的变化导致代表单元法模型的应力三轴度值的不同;在本发明中,f2是固定的,f1是变化的,如下表所示:

[0127][0128]

s602、通过用户子程序将贝氏体与马氏体的损伤断裂准则应用到代表单元法模型中,通过输出变量来识别损伤起始:

[0129]

若值大于1,则会引发破坏并删除该单元;将失效前的等效塑性应变作为贝氏体-马氏体双相组织在不同加载条件下的断裂应变。

[0130]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制,该发明不仅局限于贝氏体-马氏体双相钢,其他组合的双相钢也适用;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。