1.本发明涉及一种葡萄糖基甜菊糖苷的生产方法,属于天然食品添加剂技术领域。

背景技术:

2.甜菊糖是从甜叶菊中提取得到的天然高倍甜味剂,甜味是蔗糖的200~400倍,热量是蔗糖的约1/300。目前甜菊糖已在欧洲、美洲和亚洲各国广泛使用,可用于饮料、糖果、烘焙食品等的食品制造。商业甜菊糖产品是一种混合物,至少包含8种糖苷化合物,主要的成分有莱鲍迪苷a(ra)、甜菊苷(st)、莱鲍迪苷c(rc)、莱鲍迪苷f(rf)和杜可苷a(da)等。所有的糖苷都具有相同的甜菊醇苷元,不同之处是在c13位和c19位的糖基取代基及糖苷键有所不同。

3.甜菊糖苷同时具有甜味和苦味,且两种味道的味质均与其主体部分连接的糖基数量,以及糖基之间的糖苷键类型有关。例如,ra(比st多一个葡萄糖基)甜味更好而st的后苦味更明显。rd和rm及其同分异构体(比st多两到三个葡萄糖基)则被认为比ra有更好的味质,也是目前行业内公认味质最好的两种甜菊糖苷。葡萄糖基甜菊糖苷(gsg)是通过酶催化的方法在甜菊糖苷上通过共价键接上一个至数个葡萄糖基,得到味质改善、苦味下降的改性产品,并且已经在美国、中国等国家获得批准使用。一般地,葡萄糖基甜菊糖苷产品的制备过程中,转糖苷反应的效果会随着所用酶的性能和糖基供体的性质而产生不同的gsg产品,并且目前尚没有公开报道提出有效调节gsg味质的方法。因此目前商业gsg产品品质参差不齐、质量不尽如人意。

技术实现要素:

4.【技术问题】

5.本发明要解决的技术问题是葡萄糖基甜菊糖苷制备过程中,所转上糖基数量的调节方法,最终以较为简单的工艺生产富含外加1~3个葡萄糖基的品质较高的gsg产品。

6.【技术方案】

7.本发明采用α-环糊精葡萄糖基转移酶和α-葡萄糖苷酶,先后对甜菊糖苷进行结构修饰反应,通过控制反应条件,可得到葡萄糖基甜菊糖苷产品,其中甜菊糖苷经酶催化共价连接上的葡萄糖链,长度可在1~7个单元范围内调整,尤其可以获得长度为1~3个单元的葡萄糖基甜菊糖产品。

8.本发明的第一个目的是提供一种葡萄糖基甜菊糖苷的生产方法,所述方法是以糖基供体和甜菊糖苷作为反应底物,先采用α-环糊精葡萄糖基转移酶进行酶解,再采用α-葡萄糖苷酶进行酶解,得到葡萄糖基甜菊糖苷;糖基供体包括可溶性淀粉、麦芽糊精、直链淀粉或支链淀粉。

9.在本发明的一种实施方式中,甜菊糖苷指的是含有甜菊糖苷的产品,可以是任意一种甜菊糖苷单体(如ra、st、rd或rm等)或其混合物,也可以是工业甜菊糖生产所产生的母液糖及其纯化产物。

10.在本发明的一种实施方式中,底物中糖基供体与甜菊糖苷质量比为1~10:1,糖基供体浓度范围为4~40g/l,甜菊糖苷浓度范围为4~40g/l。

11.在本发明的一种实施方式中,α-环糊精葡萄糖基转移酶的酶解条件为:酶的添加量为0.2-0.5knu-cp/100ml底物,反应温度为50-70℃,ph为7.5,反应时间为10min~24h。

12.在本发明的一种实施方式中,α-葡萄糖苷酶的酶解条件为:酶的添加量为10-15agu/100ml底物,反应温度为20-40℃,反应时间为2-24h。

13.优选地,α-环糊精葡萄糖基转移酶酶解时间为8h,α-葡萄糖苷酶的酶解时间为4h。

14.本发明的第二个目的是提供一种根据上述方法制备得到的葡萄糖基甜菊糖苷。

15.在本发明的一种实施方式中,葡萄糖基甜菊糖苷中外加1~3个葡萄糖基的产物含量达80-100%。

16.本发明的第三个目的是含有上述的葡萄糖基甜菊糖苷的产品。

17.本发明的第四个目的是提供一种上述葡萄糖基甜菊糖苷在增加产品甜度方面的应用。

18.本发明的有益效果:

19.本发明通过两步酶反应,第一步以环糊精葡萄糖基转移酶为催化剂,在任一种甜菊糖苷上接上长度为1~7个葡萄糖单元构成的糖链,该步反应的转化率为70%以上,产物中gsg的含量达到70%以上;第二步以α-葡萄糖苷酶为催化剂,对第一步反应得到的gsg上的糖链进行剪切,得到糖链长度在1~3个葡萄糖单元的产物,糖链长度在1~3个葡萄糖单元的产物含量达72.6%;经过该步反应后,产物中gsg的含量达到60%以上,且以糖链长度为1个葡萄糖单元的产物为主要成分(含量为48.4%),相比反应原料,在后甜味、后苦味、甜味品质方面具有较明显的味质提升效果。

附图说明

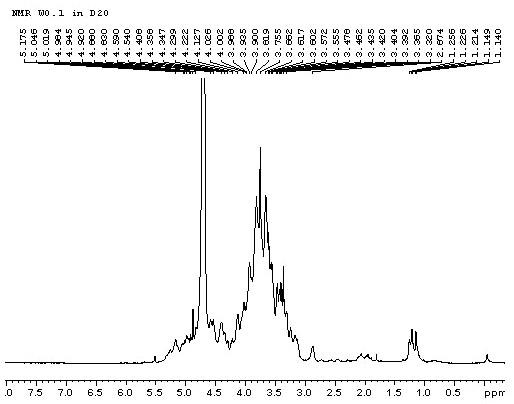

20.图1为st原料与cgt酶转化之后的hplc图谱比较;(a)st样品的hplc图;(b)cgt酶转化st的hplc图。

21.图2为cgt酶转化st的转化率随时间变化的结果。

22.图3为α-葡萄糖苷酶调节gsg中葡萄糖链长的反应结果。

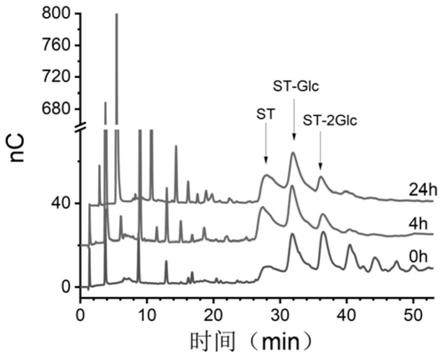

23.图4为实施例2的链长分布离子色谱结果图。

24.图5为实施例3中感官评价的pca分析结果。

25.图6为实施例3中感官评价的蛛网图。

26.图7为对比例1的hplc图谱;(a)st标样的hplc图;(b)高峰淀粉酶在水中转化st的hplc图。

具体实施方式

27.以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

28.1.糖苷纯度的测试方法

29.参照《gb 8270-2014食品添加剂甜菊糖苷》中的高效液相色谱法(方法二),并进行适当调整:x-bridge c18色谱柱(4.6

×

250mm,5μm),流速0.8ml/min,柱温40℃,流动相为

32%(v/v)的乙腈。每个样品都通过过膜处理,进样量10μl。

[0030][0031]

式中,a

sg

代表样品中sg对应的峰面积,aat

l

代表样品整体的峰面积。

[0032]

2.酶改sg转化率的计算方法

[0033]

转化率按如下公式计算:

[0034][0035]

3.链长分布的测定方法

[0036]

使用ics-5000配备脉冲安培检测系统的高效阴离子交换色谱系统(hpaec-pad)(thermo fisher,美国)测定链长分布。色谱柱为carbopac pa200,3

×

200mm(thermo fisher,美国)。流动相为0.25m氢氧化钠和1m乙酸钠,流速为0.5ml/min。

[0037]

4.感官评定方法

[0038]

a.相对甜度测定

[0039]

gsg产品的相对甜度根据gb 8270-1999测定,以2%(w/v)的蔗糖作为参考溶液,在室温(25℃)下,将0.040、0.050、0.064、0.071、0.080、0.091、0.100、0.111、0.117、0.133、0.154、0.182、0.200g/l的gsg溶液各准备20ml,装入30ml一次性无味测试杯,打乱顺序并以随机三位数编号。在每次测试中,感官小组逐对比较两个样品(一个是参考溶液),并选择甜度最接近参考的样品。每轮测试后休息3min,并用清水漱口。每组样品的相对甜度(rsv)通过如下公式计算:

[0040]

rsv=a/b

[0041]

其中a是蔗糖参考液的浓度(g/l),b是小组成员选择的样品的平均浓度(g/l)。

[0042]

b.定量评分

[0043]

小组成员被要求以15分线性标尺对甜味、后甜味、后苦味、甘草味和口味质量进行评分。其中“甜味、甘草味”为溶液入口时品尝到的感官属性,“后甜味、后苦味”为吞咽完成3s后口腔中的余味,口味质量为评价员对样品与蔗糖标准样品味觉品质相仿程度的整体评价。事前为了避免对口味属性的概念存在混乱以及提供较为统一的评价标准,通过为每种属性提供2个参照样品,并在小组讨论后对参照样品的分数达到共识,以在正式测试中作为打分的锚点。

[0044]

表1感官评价评分标准

[0045][0046]

在定量评估中,sg样品的浓度为0.04%(w/v)。所有样品都装在带有随机3位数字标签的30ml一次性无味测试杯中。随后感官小组逐样品逐属性将样品与相应参照样进行对

比,在15分线性标尺上标出样品相应的分数。在每组测试之间,参与者被要求休息5min,并用清水漱口。

[0047]

5.生物材料

[0048]

实施例中所采用的α-环糊精葡萄糖基转移酶购于novozyme公司,酶活为3knu-cp/g;α-葡萄糖苷酶购于novozyme公司,酶活为300agu/ml;高峰淀粉酶购于sigma公司,酶活为126u/mg。

[0049]

实施例1:

[0050]

配置50ml反应体系:st浓度为4g/l,淀粉浓度为10g/l,α-cgt酶添加量为0.1μl/ml,反应温度为60℃,不调节ph(ph为7.5)。分别反应10min、0.5h、1h、2h、4h、8h、12h、24h,反应结束后沸水浴10min灭酶。对样品进行hplc分析,根据公式(1)计算gsg转化率。

[0051]

转化率如图2所示,在该条件下,10分钟内实现了64.6%的转化率,8小时的转化率上升至73.2%,24小时的转化率可达84.3%。

[0052]

实施例2:

[0053]

配置50ml反应体系:st浓度为4g/l,淀粉浓度为10g/l,cgt酶添加量为0.1μl/ml,反应温度为60℃,反应8h后沸水浴10min灭酶。待体系冷却至室温后,以0.04μl/ml的添加量加入α葡萄糖苷酶,控制温度为25℃。分别反应2h、4h、8h、12h、24h,反应结束后沸水浴10min灭酶。对样品进行hplc分析,根据公式(1)计算gsg转化率。

[0054]

取反应时间为0h、4h和24h的样品,将其稀释至1.0mg/ml,并通过0.22μm膜过滤作为预处理,测定链长分布。

[0055]

gsg转化率如图3所示,gsg含量随反应时间逐渐减小,24h时下降到约60%。

[0056]

图4为实施例2的链长分布离子色谱结果图,图中28min处信号为st,随时间轴信号依次为st连接上1~6个葡萄糖基的gsg产物。葡萄糖苷酶处理4h和24h后,gsg成分转变为以st链接糖链长度在1~3个葡萄糖单元的产物为主,st链接糖链长度在1~3个葡萄糖单元的产物含量分别达70.4%和72.6%。

[0057]

实施例3

[0058]

配置3份200ml反应体系:母液糖结晶纯化糖苷(rsg)浓度为4g/l,淀粉浓度为10g/l,cgt酶添加量为0.1μl/ml,反应温度为60℃,反应8h后沸水浴10min灭酶。其中1份留样,记为gsg8-0。剩余两份待体系冷却至室温后,以0.04μl/ml的添加量加入α葡萄糖苷酶,控制温度为25℃,分别反应4h、24h,反应结束后沸水浴10min灭酶,分别记为gsg8-4和gsg8-24。

[0059]

包括12名成员的感官小组依照上文所述方法对rsg、gsg8-0(转糖基化8小时)和gsg8-24(转糖基化8小时后水解4小时)进行了相对甜度评估。以2%的蔗糖作为参考,rsg的相对甜度为251.40

±

3.65,gsg8-0为216.87

±

0.33,gsg8-24为233.82

±

1.01。

[0060]

对sg样品口感质量的评估和分析中,pca分析(图5)表明,糖基数量的增加减少了苦味,提高甜度。经过cgt酶的糖基化处理,rsg的苦味和甘草味都得到了有效的减低。gsg8-0作为rsg的转糖基产物,与ra相比,甜味稍有减弱,但苦味明显降低,后甜味较短。α-葡萄糖苷酶改性产品gsg8-4和gsg-8-24在感官评价中呈现出接近的口感。gsg产品呈现出不同于其他单质sg的独特口味属性。评测小组对gsg产品的接受程度与rm的接受程度接近。

[0061]

sg样品的具体评分在蛛网图中(图6)。由mls结晶提纯得到的rsg呈现出较明显的甘草味,因为它含有少量的多酚类物质。cgt酶改延长葡萄糖基链得到的gsg8-0的甜味、后

甜味、后苦味和甘草味属性全都降低了,而其味觉品质更接近ra(图6)。用α-葡萄糖苷酶处理4小时后,gsg8-4显示出更强的甜味,而后苦味保持在低水平。虽然甘草味略有增加,但gsg8-4的总体接受度接近rm。α-葡萄糖苷酶处理24小时后,gsg8-24主要由短葡糖基链成分组成,其味觉品质评价相比gsg0-4有略微下降。因此,优选地,α-环糊精葡萄糖基转移酶酶解条件为添加量0.3knu-cp/100ml,反应温度60℃,反应时间8h,α-葡萄糖苷酶的酶解条件为添加量12agu/100ml,反应温度为25℃,反应时间4h。

[0062]

对比例1

[0063]

反应参数同实施例1,但以高峰淀粉酶替代α-环糊精葡萄糖基转移酶,添加量为1260u/100ml,反应温度为25℃,反应时间为8h。对样品进行hplc分析,根据公式(1)计算gsg转化率。样品图谱如图7(b)所示,gsg转化率约为14.4%,相比cgt酶显著较低。

[0064]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。