1.本实用新型涉及一种用于下球槽的挡球结构。

背景技术:

2.在钢球制备过程中,由于上道工序和下道工序对钢球的加工效率不同,当下道工序加工效率较低时,需要截停上道工序中的钢球,等下道工序加工完毕后再送入钢球。

3.现有技术中,一般是通过可活动的挡板对上道工序下球槽中的钢球进行截停的。这种挡板结构具有以下缺点:

4.挡板抽离时,由于下球槽中排列有多个钢球,无法控制单次通过挡板的钢球数量,钢板复位时容易抵触钢球导致损坏;

5.由于挡板的抽离方向垂直于下球槽的下球方向,挡板被钢球多次撞击后容易变形,导致抽离较为困难。

技术实现要素:

6.本实用新型的目的是提供一种用于下球槽的挡球结构,能够控制单次输出的钢球数量,且送球较为省力。

7.为达到上述目的,本实用新型采用的技术方案是:

8.一种用于下球槽的挡球结构,下球槽中设有开口部,所述挡球结构包括机架、可绕自身轴心线方向转动地设于所述机架上的且位于所述开口部下方的转轴、连接在所述转轴上的挡球组件、连接在所述转轴上的且用于驱动所述转轴正向转动的驱动件、连接在所述挡球组件上的且用于驱动所述转轴反向转动复位的复位件;

9.所述挡球组件具有第一工作位置和第二工作位置,所述转轴转动时,所述挡球组件在所述第一工作位置和所述第二工作位置之间切换;

10.所述挡球组件处于所述第一工作位置时,所述挡球组件的一端位于所述下球槽中,用于阻挡第一组钢球通过,所述挡球组件的另一端位于所述下球槽下方,用于允许第一组所述钢球通过并抵接所述挡球组件的一端;

11.所述挡球组件处于所述第二工作位置时,所述挡球组件的一端位于所述下球槽下方,用于允许第一组所述钢球通过,所述挡球组件的另一端位于所述下球槽中,用于阻挡第二组所述钢球通过。

12.优选地,所述转轴正向转动时,所述挡球组件由所述第一工作位置切换至所述第二工作位置,所述转轴反向转动复位时,所述挡球组件由所述第二工作位置切换至所述第一工作位置。

13.优选地,所述挡球结构还包括设于所述机架上的且位于所述挡球组件下方的限位件,所述限位件用于在所述挡球组件随所述转轴反向转动复位时,对所述挡球组件进行限位。

14.优选地,所述挡球组件包括连接在所述转轴上的连接本体、连接在所述连接本体

一端的第一连接件,所述第一连接件与所述连接本体互成角度;

15.所述挡球组件处于所述第一工作位置时,所述第一连接件位于所述下球槽中;所述挡球组件处于所述第二工作位置时,所述第一连接件位于所述下球槽下方。

16.更优选地,所述挡球组件还包括连接在所述连接本体另一端的第二连接件,所述第二连接件与所述连接本体互成角度;

17.所述挡球组件处于所述第一工作位置时,所述第二连接件位于所述下球槽下方;所述挡球组件处于所述第二工作位置时,所述第二连接件位于所述下球槽中。

18.更进一步优选地,所述第二连接件、所述连接本体和所述第一连接件沿所述下球槽的下球方向依次排列,且三者分别垂直于所述转轴。

19.优选地,所述复位件为连接在所述挡球组件上的配重件。

20.优选地,所述复位件为一端连接在所述挡球组件上的弹性件,所述弹性件的另一端连接在所述机架上。

21.优选地,所述开口部开设于所述下球槽底部,所述开口部的长度延伸方向平行于所述下球槽,且垂直于所述转轴。

22.优选地,所述驱动件和所述挡球组件沿所述转轴的长度延伸方向间隔排列,所述驱动件为垂直于所述转轴的手柄。

23.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:本实用新型用于下球槽的挡球结构,将挡球组件设于转轴上,转动转轴即能实现挡球和送球,送球较为省力;挡球组件在第一工作位置和第二工作位置之间切换时,通过控制其两端逐一进入开口部中,能够实现对单次出球数量的精准控制。

附图说明

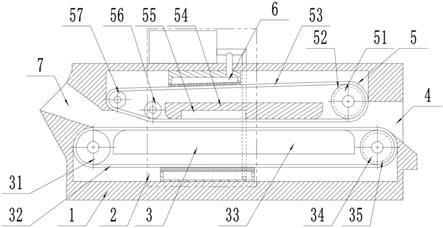

24.附图1为根据本实用新型实施例一用于下球槽的挡球结构的结构示意图;

25.附图2为根据本实用新型实施例二用于下球槽的挡球结构的结构示意图。

26.其中:1、下球槽;11、开口部;2、机架;3、转轴;4、挡球组件;41、连接本体;42、第一连接件;43、第二连接件;5、驱动件;6、限位件;7、配重件;8、弹性件;9、钢球。

具体实施方式

27.下面结合具体实施例和附图来对本实用新型的技术方案作进一步的阐述。

28.参见图1所示,实施例一提供一种用于下球槽的挡球结构,下球槽1中设有开口部11。在本实施例中,开口部11开设于下球槽1底部,开口部11的长度延伸方向平行于下球槽1,即图中的箭头方向,下球槽1沿下球方向向下倾斜设置。

29.上述用于下球槽的挡球结构包括机架2、可绕自身轴心线方向转动地设于机架2上的且位于开口部11下方的转轴3、连接在转轴3上的挡球组件4。

30.在本实施例中,挡球组件4包括连接在转轴3上的连接本体41、连接在连接本体41一端的第一连接件42、连接在连接本体41另一端的第二连接件43。第一连接件42和第二连接件43分别与连接本体41互成角度。

31.参见图1所示,第二连接件43、连接本体41和第一连接件42沿下球槽1的下球方向依次排列,且三者均位于开口部11的正下方,第二连接件43、连接本体41、第一连接件42和

开口部11分别垂直于转轴3。第一连接件42相对连接本体41向上折弯,第二连接件43同样相对连接本体41向上折弯。

32.该挡球组件4具有第一工作位置和第二工作位置,转轴3转动时,挡球组件4在第一工作位置和第二工作位置之间进行切换。

33.在本实施例中,转轴3正向转动时,挡球组件4由第一工作位置切换至第二工作位置;转轴3反向转动复位时,挡球组件4由第二工作位置切换至第一工作位置。

34.参见图1所示,挡球组件4处于第一工作位置,第一连接件42向上伸入开口部11并位于下球槽1中,第二连接件43位于下球槽1下方。第二连接件43用于允许第一组钢球9通过并抵接第一连接件42,通过第一连接件42实现挡球。

35.当转轴3顺时针转动,使挡球组件4处于第二工作位置时,第一连接件42位于下球槽1下方,使第一组钢球9顺利出球,第二连接件43向上伸入开口部11并位于下球槽1中。第二连接件43用于阻挡第二组钢球9通过。

36.挡球组件4在第一工作位置和第二工作位置之间切换时,通过控制第一连接件42和第二连接件43逐一进入开口部11中,能够实现对单次出球数量的精准控制。通过设置第一连接件42和第二连接件43之间的距离或第二连接件43的倾斜角度,能够调整单次出球的数量。在本实施例中,单组钢球9的数量为一个。

37.为了避免挡球组件4处于第一工作位置时,连接本体41对进入的第一组钢球9造成干涉,此时连接本体41应位于下球槽1下方。挡球组件4处于第二工作位置时,连接本体41位于下球槽1上方和下方皆可。

38.参见图1所示,上述一种用于下球槽的挡球结构还包括设于机架2上的且位于挡球组件4下方的限位件6。在本实施例中,限位件6设于连接本体41下方,限位件6用于在挡球组件4随转轴3反向转动复位时,对挡球组件4进行限位,以避免第一连接件42在转入下球槽1后,再同向转出下球槽1。

39.上述一种用于下球槽的挡球结构,还包括连接在转轴3上的且用于驱动转轴3正向转动的驱动件5、连接在挡球组件4上的且用于驱动转轴3反向转动复位的复位件。

40.在本实施例中,参见图1所示,驱动件5和挡球组件4沿转轴3的长度延伸方向间隔排列,驱动件5为垂直于转轴3的手柄。复位件为连接在挡球组件4上的配重件7,根据需要,该配重件7的重量可调。

41.通过这个设置,钢球9撞击第一连接件42时,第一连接件42能够向前略微转动以抵消这一部分的撞击力,之后再通过复位件复位,能够避免对第一连接件42刚性撞击导致的损坏。

42.参见图2所示,实施例二提供一种用于下球槽的挡球结构,实施例二与实施例一的区别仅在于,复位件为上端连接在挡球组件4上的弹性件8,该弹性件8的下端连接在机架2上。挡球组件4处于第一工作位置时,弹性件8被拉伸;通过弹性件8的弹性回复力实现挡球组件4的复位。

43.以下具体阐述下实施例一的工作过程:

44.挡球组件4处于第一工作位置时,第一连接件42向上伸入开口部11并位于下球槽1中,第二连接件43位于下球槽1下方;第二连接件43允许第一组钢球9通过,第一组钢球9抵接第一连接件42,通过第一连接件42实现挡球;

45.通过驱动件5驱动转轴3顺时针转动,使挡球组件4切换至第二工作位置,第一连接件42转动至下球槽1下方,使第一组钢球9顺利出球,第二连接件43向上转动至下球槽1中,第二连接件43用于阻挡第二组钢球9通过,即阻挡第二组钢球9进入第二连接件43和第一连接件42之间;

46.第一组钢球9出球完成后,松开驱动件5,在配重块的作用下,使挡球组件4再次切换至第一工作位置,第一连接件42向上伸入开口部11并位于下球槽1中,第二连接件43位于下球槽1下方;第二连接件43允许第二组钢球9通过,第二组钢球9抵接第一连接件42,通过第一连接件42实现挡球。

47.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。