1.本实用新型涉及包装结构技术领域,具体涉及一种38mm瓶口瓶盖配合结构。

背景技术:

2.目前,乳品、饮料产品大多采用聚对苯二甲酸乙二醇酯(pet)容器及pe 瓶盖进行包装、密封。根据灌装产品的需求不同,瓶口、瓶盖可分为3025、1881 及38口不同尺寸规格;根据螺纹结构不同,分为单螺纹、双螺纹及三螺纹结构。

3.现有38mm瓶口、瓶盖均为双螺纹、三螺纹结构,该结构因开启行程短,开启过程中瓶口与瓶盖的咬合会快速脱离。针对乳品及中性等敏感性、易产气产品,现有38mm瓶口、瓶盖双螺纹、三螺纹结构无法实现咬合结构失效前泄压,消费者开启过程中容易产生瓶盖蹦脱伤人现象;且现有38mm瓶口存在壁厚大、克重高、成本高、密封过紧、开启困难等问题,这在一定程度上影响了对乳品等敏感性产品生产商、品牌商的新品推广及发展。

4.因此,如何在保证38mm瓶口、瓶盖产品密封安全性的基础上,实现密封安全性、开启体验性及成本的优化,实现多因素的更好的平衡具有重要意义。

技术实现要素:

5.因此,本实用新型要解决的技术问题在于克服现有技术中的38mm瓶口瓶盖配合结构应用在乳品及中性等敏感性、易产气产品时开启瓶盖过程中容易出现瓶盖蹦脱现象的缺陷,从而提供一种可安全开启瓶盖的38mm瓶口瓶盖配合结构。

6.为解决上述技术问题,本实用新型提供的一种38mm瓶口瓶盖配合结构,包括:

7.瓶口,所述瓶口外设有第一单线螺纹结构,所述第一单线螺纹结构包括多个间隔设置的第一螺纹段,相邻的两个第一螺纹段之间形成第一排气槽;

8.瓶盖,所述瓶盖内设有第二单线螺纹结构,所述第二单线螺纹结构与所述第一单线螺纹结构相适配,所述第二单线螺纹结构包括多个间隔设置的第二螺纹段,相邻的两个第二螺纹段之间构成第二排气槽。

9.可选地,所述瓶盖包括盖体和设置在所述盖体上的内塞,所述内塞适于插入所述瓶口中且与所述瓶口密封连接,所述第一单线螺旋结构和/或所述第二单线螺旋结构沿所述瓶口的轴向上的长度大于所述内塞的长度。

10.可选地,所述内塞能够插入所述瓶口的长度为l1,2.3mm≤l1≤2.6mm,所述第一单线螺纹结构、所述第二单线螺纹结构的螺距为l2,2.6mm≤l2≤2.8mm,所述第一单线螺纹结构及第二单线螺旋结构的螺旋圈数为1.5圈以上。

11.可选地,所述第一单线螺纹结构的尾端相对起始端的缠绕角度为 a1,620

°

≤a1≤640

°

;

12.和/或,所述第二单线螺纹结构的尾端相对起始端的缠绕角度为 a2,580

°

≤a2≤720

°

。

13.可选地,所述瓶口的内径为d1,32.05mm≤d1≤32.35mm,所述内塞的外径为 d2,

32.75mm≤d2≤33.05mm。

14.可选地,所述瓶盖还包括设在所述盖体上的外塞,所述外塞环绕在所述内塞外侧,所述外塞适于密封连接在所述瓶口外。

15.可选地,所述瓶口的厚度为l3,1.24mm≤l3≤1.34mm,所述外塞的内径为d3, 34.94mm≤d3≤35.54mm,所述第二单线螺纹结构的内径为d4,d4为35.7mm。

16.可选地,所述瓶盖还包括第一防盗环,所述瓶口外位于所述第一单线螺纹结构的下侧处设有第二防盗环,所述第一防盗环内侧设有适于抵在所述第二防盗环下侧的限位结构。

17.可选地,所述限位结构的上端面与所述盖体的内顶面的距离为12.15mm。

18.可选地,所述限位结构为锁扣或弯折边。

19.可选地,所述瓶口由聚对苯二甲酸乙二醇酯注塑成型,所述瓶盖由高密度聚乙烯注塑成型或压塑成型。

20.本实用新型技术方案,具有如下优点:

21.1.本实用新型提供的38mm瓶口瓶盖配合结构,通过在瓶口外设置第一单线螺纹结构,在瓶盖内设置第二单线螺纹结构,与现有技术中的双螺纹和三螺纹相比,极大的延长了瓶盖开启过程中的咬合行程,同时通过设置第一排气槽和第二排气槽,在开盖的过程中逐渐漏气,能够避免因瓶内气压较大导致的瓶盖蹦脱现象,开盖过程更加安全。同时可以有效降低瓶盖、瓶口的克重,实现节省材料。

附图说明

22.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

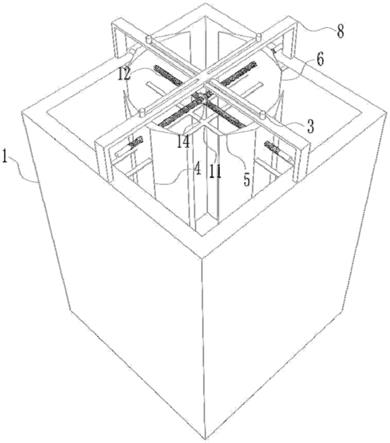

23.图1为本实用新型的实施例1中提供的瓶口的示意图;

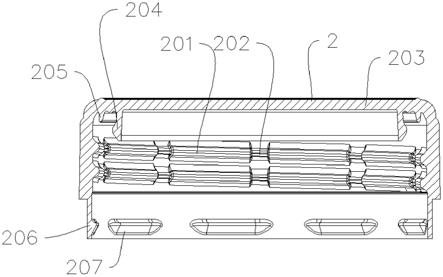

24.图2为本实用新型的实施例1中提供的瓶盖的剖视图;

25.图3为本实用新型的实施例1中提供的瓶盖的半剖图。

26.附图标记说明:

27.1、瓶口;101、第一螺纹段;102、第一排气槽;103、第二防盗环;2、瓶盖;201、第二螺纹段;202、第二排气槽;203、盖体;204、内塞;205、外塞; 206、第一防盗环;207、限位结构;208、防滑部。

具体实施方式

28.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是

为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

31.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

32.实施例1

33.现有38mm瓶口、瓶盖均为双螺纹、三螺纹结构,该结构因开启行程短,开启过程中瓶口与瓶盖的咬合会快速脱离。针对乳品及中性等敏感性、易产气产品,现有38mm瓶口、瓶盖双螺纹、三螺纹结构无法实现咬合结构失效前泄压,消费者开启过程中容易产生瓶盖蹦脱伤人现象;且现有38mm瓶口存在壁厚大、克重高、成本高、密封过紧、开启困难等问题,这在一定程度上影响了对乳品等敏感性产品生产商、品牌商的新品推广及发展。

34.为此,本实施例提供一种38mm瓶口瓶盖配合结构,能够安全的开启瓶盖 2,特别是该38mm瓶口瓶盖配合结构应用在乳品及中性等敏感性、易产气产品时能够避免出现瓶盖2蹦脱的现象。

35.在一个实施方式中,如图1和图2所示,38mm瓶口瓶盖配合结构包括瓶口1和瓶盖2。其中,瓶口1外设有第一单线螺纹结构,第一单线螺纹结构包括多个间隔设置的第一螺纹段101,相邻的两个第一螺纹段101之间形成第一排气槽102;瓶盖2内设有第二单线螺纹结构,第二单线螺纹结构与第一单线螺纹结构相适配,第二单线螺纹结构包括多个间隔设置的第二螺纹段201,相邻的两个第二螺纹段201之间构成第二排气槽202。

36.在该实施方式中,通过在瓶口1外设置第一单线螺纹结构,在瓶盖2内设置第二单线螺纹结构,与现有技术中的双螺纹和三螺纹相比,极大的延长了瓶盖2开启过程中的咬合行程,同时通过设置第一排气槽102和第二排气槽202,在开盖的过程中逐渐漏气,能够避免因瓶内气压较大导致的瓶盖2蹦脱现象,开盖过程更加安全。同时可以有效降低瓶盖2、瓶口1的克重,实现节省材料。

37.为便于拧开瓶盖2,如图3所示,瓶盖2外侧设有防滑部208。

38.在上述实施方式的基础上,在一个优选的实施方式中,瓶盖2包括盖体203 和设置在盖体203上的内塞204,内塞204适于插入瓶口1中且与瓶口1密封连接,第一单线螺旋结构和/或第二单线螺旋结构沿瓶口1的轴向上的长度大于内塞204的长度。在该实施方式中,通过设置内塞204,可以确保对产品的有效密封,同时通过使第一单线螺旋结构和/或第二单线螺旋结构沿瓶口1的轴向上的长度大于内塞204的长度,在开盖的过程中,内塞204拔出瓶口1后,瓶盖2与瓶口1还没有脱离咬合,可以通过第一排气槽102和第二排气槽202泄气,使开盖过程更加安全。

39.在上述实施方式的基础上,在一个优选的实施方式中,内塞204能够插入瓶口1的长度为l1,2.3mm≤l1≤2.6mm,第一单线螺纹结构、第二单线螺纹结构的螺距为l2,2.6mm≤

l2≤2.8mm,第一单线螺纹结构及第二单线螺旋结构的螺旋圈数为1.5圈以上。在该实施方式中,打开瓶盖2的过程中,当瓶盖2旋转一圈,内塞204已经从瓶口1中拔出,而瓶盖2还未与瓶口1脱离咬合,可以有效确保先漏后断(先漏气、后咬合脱离),确保安全开启瓶盖2。当然,在其他可替换的实施方式中,内塞204能够插入瓶口1的长度可以为其他值,第一单线螺纹结构、第二单线螺纹结构的螺距也可为其他值。

40.在上述实施方式的基础上,在一个优选的实施方式中,第一单线螺纹结构的尾端相对起始端的缠绕角度为a1,620

°

≤a1≤640

°

;和/或,第二单线螺纹结构的尾端相对起始端的缠绕角度为a2,580

°

≤a2≤720

°

。经测试验证,该角度范围设计既可以保证密封后密封安全性,同时配合瓶盖2的内塞204的长度设计,又能保证开启过程中实现先断后漏功能,且到达漏气角度时,螺纹咬合角度大于270

°

,从而达到安全开启的要求。

41.在上述实施方式的基础上,在一个优选的实施方式中,瓶口1的内径为d1,32.05mm≤d1≤32.35mm,内塞204的外径为d2,32.75mm≤d2≤33.05mm。在该实施方式中,可以确保当内塞204插入瓶口1后,实现对产品的密封,密封性能好。申请人在设计时发现,当内塞204外径过大时,会导致密封过紧、开启困难,而当内塞204外径过小时,又会导致密封过松,密封安全性无法得到保障。因此,该实施方式能够在保证产品密封安全性的前提下,实现安全性、开启性的更好平衡。

42.在上述实施方式的基础上,在一个优选的实施方式中,瓶盖2还包括设在盖体203上的外塞205,外塞205环绕在内塞204外侧,外塞205适于密封连接在瓶口1外。在该实施方式中,外塞205的设置能够进一步确保密封安全性。当然,在其他可替换的实施方式中,可不设置外塞205。

43.在上述实施方式的基础上,在一个优选的实施方式中,瓶口1的厚度为l3,1.24mm≤l3≤1.34mm,外塞205的内径为d3,34.94mm≤d3≤35.54mm,第二单线螺纹结构的内径为d4,d4为35.7mm。在该实施方式中,瓶口1的壁厚较小,能够在保证密封安全性的同时降低瓶口1的克重,更加节省材料。申请人在设计时发现,当外塞205内径过小时,会导致密封过紧、开启困难,而当外塞205 内径过大时,又会导致密封过松,密封安全性无法得到保障。因此,该实施方式能够在保证产品密封安全性的前提下,实现安全性、开启性的更好平衡。

44.在上述实施方式的基础上,在一个优选的实施方式中,瓶盖2还包括第一防盗环206,瓶口1外位于第一单线螺纹结构的下侧处设有第二防盗环103,第一防盗环206内侧设有适于抵在第二防盗环103下侧的限位结构207。在该实施方式中,当瓶盖2开启的过程中,限位结构207与瓶口1外的第二防盗环103 相抵,使第一防盗环206与盖体203脱离,起到防盗作用。

45.其中,第一防盗环206与盖体203之间预先经桥点切割形成切割线,瓶盖 2在开启过程中,第一防盗环206受到第二防盗环103的阻力可与盖体203沿切割线分离。

46.在上述实施方式的基础上,在一个优选的实施方式中,限位结构207的上端面与盖体203的内顶面的距离为12.15mm,当开启旋转315

°

左右时,在内塞 204与瓶口1内壁过盈配合失效前导致第一防盗环206与盖体203分离,实现先断后漏防盗功能。继续旋转开启,当旋转370

°

时,内塞204与瓶口1完全脱离,密封失效、内外产生气体交换,进行泄气,此时瓶口1螺纹与瓶盖2螺纹咬合角度仍大于270

°

,可有效防止瓶盖2因内容物产气而蹦脱,实现安全开启功能。

47.在上述实施方式的基础上,在一个优选的实施方式中,限位结构207为锁扣或弯折边。

48.具体在一个实施方式中,限位结构207为锁扣,锁扣的内径可以是 36.1mm-36.5mm,第二防盗环103的外径为37.7mm,开启过程中,锁扣会与第二防盗环103形成卡位。

49.在上述实施方式的基础上,在一个优选的实施方式中,瓶口1由聚对苯二甲酸乙二醇酯注塑成型,瓶盖2由高密度聚乙烯注塑成型或压塑成型。

50.实施例2

51.本实施例与上述实施例的区别在于,限位结构207为弯折边,弯折边与盖体203一体成型,后经过再次切环或不经切环,再经折边加工形成内折结构。

52.瓶口1为聚对苯二甲酸乙二醇酯注塑成型,瓶盖2为高密度聚乙烯注塑成型。瓶盖2与瓶口1通过螺纹旋转、咬合至690-750

°

实现密封功能。瓶口1内径32.2

±

0.15mm,瓶口1厚度1.29mm,第二防盗环103高度12.1mm,第一单线螺纹结构的尾端相对起始端的缠绕角度为620

°‑

640

°°

,第一单线螺纹结构的螺纹外径37.10mm,螺距为2.7mm。

53.瓶盖2整体高度为15.4mm-15.8mm,直径为39.9mm-40.5mm。开启过程中该弯折边会与第二防盗环103形成卡位,并带动第一防盗环206与盖体203脱离。当开启旋转325

°

左右时,在内塞204与瓶口1内壁过盈配合失效前导致第一防盗环206与盖体203分离,实现先断后漏防盗功能。继续旋转开启,当旋转380

°

时,内塞204与瓶口1完全脱离,密封失效、内外产生气体交换,进行泄气,此时瓶口1螺纹与瓶盖2螺纹咬合角度仍大于270

°

,可有效防止瓶盖2 因内容物产气而蹦脱,实现安全开启功能。

54.实施例3

55.本实施例提供了一种38mm瓶口瓶盖配合结构,瓶口1为聚对苯二甲酸乙二醇酯注塑成型,瓶盖2为高密度聚乙烯压塑成型。瓶盖2与瓶口1通过螺纹旋转、咬合至690-750

°

实现密封功能。瓶口1、瓶盖2主要参数如下:

56.瓶口1的内径为32.05mm-32.35mm,瓶口1的厚度1.29mm,第二防盗环 103的高度为12.1mm,第一单线螺纹结构的尾端相对起始端的缠绕角度为 620

°‑

640

°

,第一单线螺纹结构的螺纹外径37.10mm,螺距为2.7mm。

57.注塑式瓶盖2内塞204的外径为32.75mm-33.05mm,外塞205的内径为 34.94mm-35.54mm,第二单线螺纹结构的螺纹内径为35.7mm,第二单线螺纹结构的尾端相对起始端的缠绕角度为580

°‑

720

°

。内塞204的能够插入瓶口1的长度为2.3mm-2.6mm。第一防盗环206设内侧设有锁扣,锁扣的内径为 36.0mm-36.4mm,该结构通过与盖子主体一体压塑成型,后经桥点切割形成防盗环。瓶盖2整体高度为15.4mm-15.8mm,直径为39.8mm-40.2mm。开启过程中该锁扣会与瓶口1的第二防盗环103形成卡位,第二防盗环103的外径尺寸为37.7mm,锁扣端面距离盖子内顶面为12.15mm,当开启旋转315

°

左右时,在内塞204与瓶口1内壁过盈配合失效前导致桥点断裂,实现先断后漏防盗功能。继续旋转开启,当旋转370

°

时内塞204与瓶口1完全脱离,密封失效、内外产生气体交换,进行泄气,此时瓶口1螺纹与瓶盖2螺纹咬合角度仍大于270

°

,可有效防止瓶盖2因内容物产气而蹦脱,实现安全开启功能。

58.实施例4

59.本实施例提供了一种38mm瓶口瓶盖配合结构,瓶口1为聚对苯二甲酸乙二醇酯注塑成型,瓶盖2为高密度聚乙烯压塑成型。瓶盖2与瓶口1通过螺纹旋转、咬合至690-750

°

实

现密封功能。瓶口1、瓶盖2主要参数如下:

60.瓶口1的内径为32.05mm-32.35mm,瓶口1的厚度1.29mm,第二防盗环 103的高度为12.1mm,第一单线螺纹结构的尾端相对起始端的缠绕角度为 620

°‑

640

°

,第一单线螺纹结构的螺纹外径37.10mm,螺距为2.7mm。

61.注塑式瓶盖2内塞204外径为32.75mm-33.05mm,外塞205的内径为 34.94mm-35.54mm,第二单线螺纹结构的螺纹内径为35.7mm,第二单线螺纹结构的尾端相对起始端的缠绕角度为580

°‑

720

°

。内塞204的能够插入瓶口1的长度为2.3mm-2.6mm。第一防盗环206的内侧设有弯折边,该结构通过与盖体203 一体压塑成型,后经再次切环形成第一防盗环206,再经折边加工形成内折结构。瓶盖2整体高度为15.4mm-15.8mm,直径为39.9mm-40.5mm。开启过程中该弯折边会与第二防盗环103形成卡位,并带动第一防盗环206与盖体203脱离。当开启旋转325

°

左右时,在内塞204与瓶口1内壁过盈配合失效前导致第一防盗环206与盖体203分离,实现先断后漏防盗功能。继续旋转开启,当旋转380

°

时,内塞204与瓶口1完全脱离,密封失效、内外产生气体交换,进行泄气,此时瓶口1螺纹与瓶盖2螺纹咬合角度仍大于270

°

,可有效防止瓶盖2 因内容物产气而蹦脱,实现安全开启功能。

62.对比例1

63.本对比例提供了一种38口双螺纹瓶口及瓶盖方案,所述瓶口为聚对苯二甲酸乙二醇酯经注塑成型,螺纹为双螺纹结构,螺纹有效角度为180

°

;瓶盖为高密度聚乙烯经压塑一体成型,螺纹为双螺纹结构,瓶盖螺纹有效角度为240

°

。该对比例与实施例主要区别在于,对比利瓶口螺纹结构、瓶口厚度(克重)以及瓶盖螺纹结构不同。基于上述差异,对比例瓶口及瓶盖开启体验及安全性较差,对于乳品等高敏感型产品风险会变大。

64.对比例2

65.本对比例提供了一种38口三螺纹瓶口及瓶盖方案,所述瓶口为聚对苯二甲酸乙二醇酯经注塑成型,螺纹为三螺纹结构,螺纹有效角度为145

°

;瓶盖为高密度聚乙烯经压塑一体成型,螺纹为三螺纹结构,瓶盖螺纹有效角度为198

°

。该对比例与实施例主要区别在于,对比例瓶口螺纹结构、瓶口厚度(克重)以及瓶盖螺纹结构不同。基于上述差异,对比例瓶口及瓶盖开启体验及安全性更差,对于乳品等高敏感型产品风险会更大。

66.对比例3

67.本对比例提供了一种38口双螺纹瓶口及瓶盖方案,所述瓶口为聚对苯二甲酸乙二醇酯经注塑成型,螺纹为双螺纹结构,螺纹有效角度为260

°

;瓶盖为高密度聚丙烯经压塑成型,盖内顶部组合聚乙烯垫片与瓶口断面配合进行密封,瓶盖螺纹为双螺纹结构,瓶盖螺纹有效角度为240

°

。该对比例与实施例主要区别在于,对比例瓶口螺纹结构、瓶口厚度(克重)、瓶盖螺纹结构及瓶盖密封原理不同。基于上述差异,对比例瓶口通过瓶盖内顶面聚乙烯垫片配合进行密封,旋转开启试密封即失效,因此无防盗功能、开启安全性最差,对于乳品等高敏感型产品风险最大。

68.对比例4

69.本对比例提供了一种38口双螺纹瓶口及瓶盖方案,所述瓶口为聚对苯二甲酸乙二醇酯经注塑成型,瓶口为双螺纹结构,螺纹有效角度为180

°

;瓶盖为高密度聚丙烯经压塑一体成型,瓶盖螺纹为双螺纹结构,瓶口螺纹有效角度为240

°

。该对比例与实施例主要区别在于,对比例瓶口螺纹结构、瓶口厚度(克重)、瓶盖螺纹结构不同。基于上述差异,对比例瓶口

及瓶盖开启体验及安全性较差,对于乳品等高敏感型产品风险会变大。

70.试验过程

71.分别按照下述方法测定实施例1和对比例1-4得到的瓶口及瓶盖密封性能、开启性能、安全性能及克重主要参数。

72.1、实验方法

73.1.1密封性能:将实施例瓶盖与对应瓶口用旋盖机按满足封盖要求的额定扭矩封盖,对比例采用市购产品。用专用密封测试仪测试,加压至200kpa,在水下保压1min,观察是否漏气,再把压力提高至350kpa,保压1min,观察瓶盖是否松脱弹出。

74.1.2开启扭力:将实施例瓶盖与对应瓶口用旋盖机按满足封盖要求的额定扭矩封盖,对比例采用市购产品。将上述例样品分别置于4

°

、25

°

及38

°

下保温一周、两周后测试开启扭力。将产品底座固定后,徒手慢速、连续、稳定旋转瓶盖,读取开启过程中最大数值为开启扭力。

75.1.3安全开启性能:往瓶体内注入含有4.2体积二氧化碳的碳酸水后进行封盖;将上述样品于常温下放置24h,逆时针慢慢旋动瓶盖至由漏气的声音,随后立即用手快速旋开瓶盖至完全泄气,观察瓶盖是否有松脱弹出。

76.1.4防盗性能/先断后漏性能:往瓶体顶隙注入0.5bar二氧化碳(或氮气);将上述样品于常温下放置24h,逆时针慢慢旋动瓶盖至瓶口防盗环断裂或开始漏气,继续缓慢旋动瓶盖至开始漏气或防盗环断裂,观察瓶盖先断后漏或先漏后断。

77.按上述步骤对实施例即对比例进行相关测试,其中,各方案扭力测试3个平行样,结果取平均值,结果如下。

78.2、实验结果

79.表1实施例1-4和对比例1-4得到的密封方案数据对比

[0080][0081]

结果见上表所示,一般来说,瓶口厚度越厚/材料克重越大则瓶口强度越强,产品因瓶口变形而导致的内容物变败风险越小;开启扭力越大,则开启越困难 (消费体验差);

防盗功能/先断后漏功能及安全开启功能代表产品开启相关安全性能。相比于对比例1-4,实施例1-4制得的38瓶口厚度为1.3mm(克重为 4.53g),较主流38瓶口设计更薄(瓶口更轻、节省材料);经过瓶口单螺纹设计,不仅可以强化瓶口强度,还可以实现扭力较现有对比例瓶口更低,实现易开启的功效;同时结合瓶盖单螺纹结构设计方案,在开始过程中实现防盗/先断后漏功能及防蹦脱安全开启性能;实施例与对比例密封性均合格。在具备上述特点和功能的基础上,实施例1-4较对比例1-4更适合应用于乳品等中性敏感型产品。

[0082]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。