1.本发明涉及切削加工刀具剩余寿命预测领域,特别涉及一种预测面向复杂多变工况的切削刀具剩余寿命的方法。

背景技术:

2.切削加工是装备制造业零部件生产的主要方式和最终步骤,而刀具作为切削加工过程的直接执行者,其工作的可靠性是保证切削过程正常进行的关键,尤其是在具有大规模定制特点的批量化生产线中,工况复杂多变,柔性的工艺参数和加工条件直接影响刀具性能退化速率及切削状态,使得刀具磨损状态难以准确监测,刀具剩余寿命无法精准预测,进而导致无法准确确定换刀时机;而一旦发生刀具剩余寿命误判,轻则影响加工质量,重则造成工件报废,甚至导致机床停机或整线瘫痪,给企业带来巨大的经济损失。

3.针对刀具寿命下降问题,当前生产企业通常采用定时成组换刀技术,即在达到指定生产件数的固定寿命后进行换刀,而该方法会面临刀具提前损坏和刀具加工能力浪费的问题;从科学研究角度,数据驱动方法已成为刀具剩余寿命预测的有效手段,其中深度学习方法凭借其强大的非线性建模和数据表达能力展现出良好的应用前景,但随着模型层次进一步加深,会出现梯度弥散和模型退化问题;此外,一旦生产工况发生改变,数据分布不再一致,模型的预测性能会急剧下降。换言之,深度学习模型在复杂多变工况下的泛化性较差。

4.因此,亟需研究一种具有较高识别精度,并在复杂多变工况下具有较高泛化能力的刀具剩余寿命预测方法。

技术实现要素:

5.针对现有技术存在的问题,本发明提供一种预测面向复杂多变工况的切削刀具剩余寿命的方法,主要是通过搭建面向复杂多变工况的刀具剩余寿命预测模型,基于残差思想构建敏感特征提取模块,实现抽象特征提取和降维;考虑变工况下的数据分布差异,在敏感特征提取的基础上,借助领域判别函数以及数据分布度量函数提升模型的跨工况学习效果,使模型表现出更强的泛化能力,从而保证复杂多变工况下的模型预测性能。

6.本发明提供了一种预测面向复杂多变工况的切削刀具剩余寿命的方法,具体实施步骤如下:

7.s1、根据切削加工设备内置的传感器,采集数控系统的nc变量数据,并标记切削刀具的剩余寿命;

8.s2、利用压缩感知方法对采集的nc变量数据进行降噪处理,获取平稳信号;

9.s3、根据工艺参数、切削刀具编号和毛坯精度等工况之间的差异对步骤s2处理的nc变量数据进行领域划分,得到切削刀具的源域特征空间和目标域特征空间;

10.s4、通过一维残差块堆叠的方式从切削刀具的源域特征空间和目标域特征空间中提取切削刀具寿命的敏感特征:

11.s41、建立切削刀具的恒等残差块模型:

12.s411、构建恒等残差块模型的第一卷积层:根据卷积层深度及特征维度,设定滤波器数量、卷积核尺寸和步长以及随机失活率,并选取relu激活函数,其函数表达式如下:

[0013][0014]

其中,x表示激活函数输入;

[0015]

s412、对第一卷积层进行正则化处理:引入批正则化层和随机失活层,并按着批正则化层-relu激活函数-随机失活层-第一卷积层的顺序,对第一卷积层的输入进行正则化处理,从而构造一种预激活结构;

[0016]

s413、构建恒等残差块模型的第二卷积层:为了提取卷积层更深层次的高级特征,设定更多的滤波器数量,同时根据特征维度,设定卷积核尺寸和步长以及随机失活率;

[0017]

s414、将第一卷积层的输入与第二卷积层的输出直连来缓解梯度消失并避免模型退化,获得切削刀具的恒等残差块模型;

[0018]

s42、建立切削刀具的衰减残差块模型:

[0019]

s421、根据步骤s411中构建第一卷积层的方法构建衰减残差块模型的第一卷积层;

[0020]

s422、在步骤s413中构建第二卷积层的方法的基础上,通过改变第二卷积层的步长值,获得衰减残差块模型的第二卷积层;

[0021]

s423、利用最大池化层将第一卷积层的输入与第二卷积层的输出进行直连,根据降维后的特征维度,设定池化尺寸和步长,获得切削刀具的衰减残差块模型;

[0022]

s5、根据步骤s4提取的切削刀具寿命的敏感特征,利用领域对抗方法与数据分布自适应方法构建刀具剩余寿命预测迁移学习框架:

[0023]

s51、将步骤s4提取的切削刀具寿命的敏感特征输入到全连接层进行特征加权与扁平化处理,将从切削刀具源域特征空间和目标域特征空间提取的敏感特征分别用fc1s、fc2s和fc1t、fc2t表示;

[0024]

s52、利用数据分布自适应方法缩小步骤s51中fc层中源域特征空间和目标域特征空间的空间分布差异,以多核最大均值差异作为不同领域间数据分布差异的量化指标,其表达式为:

[0025][0026]

其中,dk表示切削刀具源域特征空间和目标域特征空间的多核最大均值差异,d

fc2s

表示源域特征空间,d

fc2t

表示目标域特征空间,ns和n

t

分别表示切削刀具源域特征空间和目标域特征空间的样本数量,和分别表示切削刀具源域特征空间和目标域特征空间的特征样本,k(

·

)为由多项式核与高斯核线性组合得到的核函数,其表达式为:

[0027][0028]

其中,α

p

、βu是核函数的权重系数,k

p

、ku分别表示多项式核函数与高斯核函数,k表示组合核函数;

[0029]

s53、将步骤s4建立的恒等残差块结构和衰减残差块结构与fc1和fc2层视为特征提取函数gf(

·

;θf),并建立领域判别函数gd(

·

;θd)与切削刀具寿命预测函数gc(

·

;θc),将领域判别函数gd(

·

;θd)与切削刀具寿命预测函数gc(

·

;θc)间构成对抗学习机制,具体表达式如下:

[0030][0031][0032]

其中,l0是优化目标,由刀具寿命预测误差lc和领域判别误差ld组成;组成;分别是θf,θc,θd的最优值,该参数经过反向传播机制进行更新。

[0033]

可优选的是,所述步骤s1中,所述nc变量数据,其包括主轴振动、主轴电流、主轴扭矩、进给速度、切削刀具名称和已加工件数。

[0034]

可优选的是,所述步骤s2中,所述压缩感知方法,其包括稀疏表示、压缩测量和重构去噪。

[0035]

可优选的是,所述步骤s2具体包括以下步骤:

[0036]

s21、利用离散傅里叶正交基对步骤s1采集的nc变量数据进行稀疏表示,具体表达式如下:

[0037]

x=ψ

·

α

[0038]

其中,x为原始信号,ψ为离散傅里叶正交基,α为稀疏向量;

[0039]

s22、利用高斯随机测量矩阵对步骤s21处理的nc变量数据进行压缩测量,具体表达式如下:

[0040][0041]

其中,y为压缩信号,φ为高斯随机测量矩阵,ψ为离散傅里叶正交基,为观测矩阵,x为原始信号,α为稀疏向量;

[0042]

s23、利用l0范数优化nc变量数据的重构过程,通过正交匹配追踪算法精准重构出去噪的信号,从而得到降噪后的数据样本。

[0043]

可优选的是,所述步骤s3具体包括以下步骤:

[0044]

s31、根据nc变量数据的特征和特征分布定义领域d,具体表达式如下:

[0045]

d={x,p(x)}

[0046]

其中,x表示特征空间,x表示一个领域的数据,并且x∈x,p(x)是边缘概率分布;

[0047]

s32、根据切削刀具的标签和标签分布定义任务t,具体表达式如下:

[0048]

t={y,f(x)}

[0049]

其中,y表示标签空间,f(x)=p(y|x)是条件概率分布,y∈y表示一个领域的标签。

[0050]

本发明与现有技术相比,具有如下优点:

[0051]

1.本发明通过opcua协议读取设备数控系统内部数据,避免了外加传感器对加工过程的干扰,也无需更改数控系统内部程序,可在不影响正常生产的条件下,实现刀具剩余寿命的在线精准预测。

[0052]

2.本发明借鉴跨层连接思想,利用堆叠的一维残差块从数据中提取刀具寿命敏感特征,避免了模型深度增加带来的性能退化和梯度弥散问题,可获得与刀具寿命相关性更

大的特征表达。

[0053]

3.本发明引入基于域对抗和数据分布域适应的迁移学习方法,通过模糊数据的领域界限并最小化来自不同领域的数据空间分布差异,使得刀具剩余寿命预测模型在面对复杂多变工况时表现出更强的泛化能力,从而保证复杂多变工况下的模型预测性能。

附图说明

[0054]

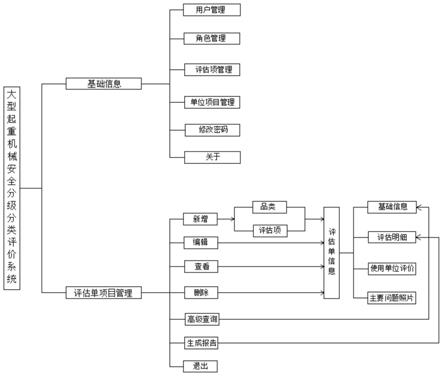

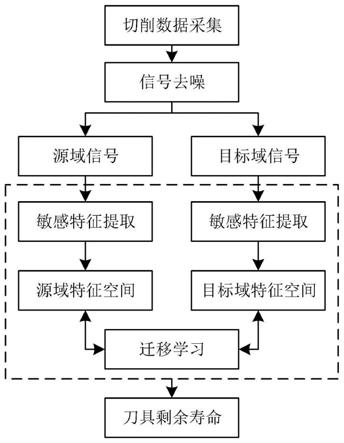

图1为本发明预测面向复杂多变工况的切削刀具剩余寿命的方法的示意图;

[0055]

图2为本发明预测面向复杂多变工况的切削刀具剩余寿命的方法中信号去噪的示意图;

[0056]

图3为本发明预测面向复杂多变工况的切削刀具剩余寿命的方法中恒等残差块结构的示意图;

[0057]

图4为本发明预测面向复杂多变工况的切削刀具剩余寿命的方法中衰减残差块结构的示意图;

[0058]

图5为本发明预测面向复杂多变工况的切削刀具剩余寿命的方法中刀具剩余寿命预测模型迁移学习框架的示意图。

具体实施方式

[0059]

为详尽本发明之技术内容、所达成目的及功效,以下将结合说明书附图进行详细说明。

[0060]

预测面向复杂多变工况的切削刀具剩余寿命的方法,基于opc ua通讯协议实现数控系统内部nc变量数据的读取与存储,nc变量数据,其包括主轴振动、主轴电流、主轴扭矩、进给速度、切削刀具名称和已加工件数。针对nc变量数据中的噪声干扰,采用压缩感知方法进行数据降噪;搭建面向复杂多变工况的刀具剩余寿命预测模型,基于残差思想构建敏感特征提取模块,实现抽象特征提取、降维,并缓解梯度弥散与模型退化问题;考虑变工况下的数据分布差异,融合领域对抗与数据分布自适应方法,在敏感特征提取的基础上,借助领域判别函数以及数据分布度量函数提升模型的跨工况学习效果。如图1所示,具体实施步骤如下:

[0061]

s1、根据切削加工设备内置的传感器,采集数控系统的nc变量数据,通过opcua协议访问变量地址,依据固定采样频率实现数据的读取和存储,并记录刀具的已加工件数用于刀具剩余寿命标记。

[0062]

s2、利用压缩感知方法对采集的nc变量数据进行降噪处理,获取平稳信号;具体而言,压缩感知方法,其包括稀疏表示、压缩测量和重构去噪。

[0063]

s3、根据工艺参数、切削刀具编号和毛坯精度等工况之间的差异对步骤s2处理的nc变量数据进行领域划分,得到切削刀具的源域特征空间和目标域特征空间。

[0064]

在步骤s1至s3的基础上建立面向复杂多变工况的切削刀具剩余寿命的预测模型,并定义为g,将nc变量数据中时间序列信号段x=[x1,x2,x3,

…

,x

t

]作为预测模型的输入,其中t是信号长度,将当前切削刀具剩余寿命作为预测模型的输出,具体表达式如下:

[0065]

[0066]

其中,为刀具剩余寿命预测值,g为刀具剩余寿命预测模型,x=[x1,x2,x3,

…

,x

t

]为nc变量数据中的时间序列信号。

[0067]

进一步地,刀具剩余寿命预测模型以nc信号为输入,以当前切削刀具剩余寿命为输出,其核心组件包括:敏感特征提取模块以及迁移学习模块。

[0068]

s4、基于残差思想创建敏感特征提取模块,通过一维残差块堆叠的方式从切削刀具的源域特征空间和目标域特征空间中提取切削刀具寿命的敏感特征,并有效解决模型退化和梯度弥散问题。

[0069]

s41、建立切削刀具的恒等残差块模型,恒等残差块直接采用跨层连接方式沟通两个一维卷积层,在实现特征提取的同时,解决了梯度弥散和模型退化问题;

[0070]

s42、建立切削刀具的衰减残差块模型,衰减残差块在跨层连接中加入最大池化层用于实现特征降维。

[0071]

具体而言,一维残差块包含两个一维卷积层,引入批正则化层和dropout层避免模型过拟合问题并提升模型学习速率;此外,将bn层、dropout层和激活函数置于卷积层之前,形成一种预激活结构,以提升模型预测精度。

[0072]

s5、根据步骤s4提取的切削刀具寿命的敏感特征,利用领域对抗方法与数据分布自适应方法构建刀具剩余寿命预测迁移学习框架,在敏感特征提取的基础上,融入领域判别函数以及数据分布度量函数,以此提升刀具剩余寿命模型在复杂多变工况下的泛化能力。

[0073]

优选地,在步骤s1中,opc ua协议以数控系统为opc服务器,上位机端作为opc客户端用于读取数据。

[0074]

进一步的,如图2所示,步骤s2中利用压缩感知方法获取平稳信号方法的具体过程如下:

[0075]

s21、利用离散傅里叶正交基对步骤s1采集的nc变量数据进行稀疏表示,具体表达式如下:

[0076]

x=ψ

·

α

[0077]

其中,x为原始信号,ψ为离散傅里叶正交基,α为稀疏向量。

[0078]

s22、利用高斯随机测量矩阵对步骤s21处理的nc变量数据进行压缩测量,具体表达式如下:

[0079][0080]

其中,y为压缩信号,φ为高斯随机测量矩阵,ψ为离散傅里叶正交基,为观测矩阵,x为原始信号,α为稀疏向量。

[0081]

s23、利用l0范数优化nc变量数据的重构过程,通过正交匹配追踪算法精准重构出去噪的信号,从而得到降噪后的数据样本。

[0082]

进一步的,步骤s3中获取切削刀具的源域特征空间和目标域特征空间,具体过程如下:

[0083]

s31、根据nc变量数据的特征和特征分布定义领域d,具体表达式如下:

[0084]

d={x,p(x)}

[0085]

其中,x表示特征空间,x表示一个领域的数据,并且x∈x,p(x)是边缘概率分布。

[0086]

s32、根据切削刀具的标签和标签分布定义任务t,具体表达式如下:

[0087]

t={y,f(x)}

[0088]

其中,y表示标签空间,f(x)=p(y|x)是条件概率分布,y∈y表示一个领域的标签。

[0089]

进一步的,如图3所示,步骤s41中建立切削刀具的恒等残差块模型,具体过程如下:

[0090]

s411、为实现切削刀具寿命敏感特征提取,构建恒等残差块模型的第一卷积层:根据卷积层深度及特征维度,设定滤波器数量、卷积核尺寸和步长以及随机失活(dropout)率,并选取relu激活函数,其函数表达式如下:

[0091][0092]

其中,x表示激活函数输入。

[0093]

s412、对第一卷积层进行正则化处理:为了进一步提升恒等残差块模型的预测精度,引入批正则化(batchnormalization,bn)层和随机失活(dropout)层,并按着bn层-relu激活函数-dropout层-第一卷积层的顺序,对第一卷积层的输入进行正则化处理,从而构造一种预激活结构。

[0094]

s413、构建恒等残差块模型的第二卷积层:为了提取卷积层更深层次的高级特征,设定更多的滤波器数量,同时根据特征维度,设定卷积核尺寸和步长以及随机失活(dropout)率。

[0095]

s414、将第一卷积层的输入与第二卷积层的输出直连来缓解梯度消失并避免模型退化,获得切削刀具的恒等残差块模型。

[0096]

进一步的,如图4所示,步骤s42中建立切削刀具的衰减残差块模型,具体过程如下:

[0097]

s421、根据步骤s411中构建第一卷积层的方法构建衰减残差块模型的第一卷积层。

[0098]

s422、在步骤s413中构建第二卷积层的方法的基础上,为实现特征降维,通过改变第二卷积层的步长值,获得衰减残差块模型的第二卷积层。

[0099]

s423、利用最大池化层将第一卷积层的输入与第二卷积层的输出进行直连,根据降维后的特征维度,设定池化尺寸和步长,获得切削刀具的衰减残差块模型。

[0100]

如图5所示,建刀具剩余寿命预测迁移学习框架的具体步骤如下:

[0101]

s51、将步骤s4提取的切削刀具寿命的敏感特征输入到全连接(full connected layer,fc)层进行特征加权与扁平化处理,将从切削刀具源域特征空间和目标域特征空间提取的敏感特征分别用fc1s、fc2s和fc1t、fc2t表示。

[0102]

s52、利用数据分布自适应方法缩小步骤s51中fc层中源域特征空间和目标域特征空间的空间分布差异,以多核最大均值差异(multi kernel maxi mum mean discrepancy,mk-mmd)作为不同领域间数据分布差异的量化指标,其表达式为:

[0103][0104]

其中,dk表示切削刀具源域特征空间和目标域特征空间的多核最大均值差异,d

fc2s

表示源域特征空间,d

fc2t

表示目标域特征空间,ns和n

t

分别表示切削刀具源域特征空间和目

标域特征空间的样本数量,和分别表示切削刀具源域特征空间和目标域特征空间的特征样本,k(

·

)为由多项式核与高斯核线性组合得到的核函数,其表达式为:

[0105][0106]

其中,α

p

、βu是核函数的权重系数,k

p

、ku分别表示多项式核函数与高斯核函数,k表示组合核函数。

[0107]

s53、将步骤s4建立的恒等残差块结构和衰减残差块结构与fc1和fc2层视为特征提取函数gf(

·

;θf),并建立领域判别函数gd(

·

;θd)与切削刀具寿命预测函数gc(

·

;θc),领域判别函数gd(

·

;θd)用于区分特征来自切削刀具的源域特征空间还是切削刀具的目标域特征空间;将领域判别函数gd(

·

;θd)与切削刀具寿命预测函数gc(

·

;θc)间构成对抗学习机制,具体表达式如下:

[0108][0109][0110]

其中,l0是优化目标,由刀具寿命预测误差lc和领域判别误差ld组成,组成,分别是θf,θc,θd的最优值,该参数经过反向传播机制进行更新;如图5所示的刀具寿命预测误差lc采用交叉熵损失函数计算,领域判别误差ld采用sigmoid损失函数计算。

[0111]

以下结合实施例对本发明一种预测面向复杂多变工况的切削刀具剩余寿命的方法做进一步描述:

[0112]

本发明的具体操作流程如下:

[0113]

s1、基于加工设备与工控上位机进行局域组网,利用x130端口或eth1端口在设备端数控系统构建opc服务器,在上位机端部署opc客户端,通过订阅方式访问nc变量数据节点,并实现数据读取与存储,nc变量数据具体包括以下内容:刀具名称channel/state/acttoolident、已加工件数channel/state/actparts、主轴转速channel/spindle/actspeed、主轴负载channel/spindle/driveload、各轴扭矩channel/machineaxis/aatorque和各轴电流channel/machineaxis/aacurr。其中,刀具名称作为触发条件,用于启动和停止数据采集,主轴转速、主轴负载、各轴扭矩和各轴电流等模拟量信号以10hz频率进行采样和存储,已加工件数作为数据标签,用于后续模型学习。

[0114]

步骤s2:针对信号包含噪声信息的原始模拟量,采用压缩感知方法进行信号去噪,获取平稳信号,如图2所示,该方法主要包括以下步骤:

[0115]

进一步的,如图2所示,步骤s2中利用压缩感知方法获取平稳信号方法的具体过程如下:

[0116]

s21、分析信号稀疏性,利用离散傅里叶正交基对步骤s1采集的nc变量数据进行稀疏表示,具体表达式如下:

[0117]

x=ψ

·

α

[0118]

其中,x为原始信号,ψ为离散傅里叶正交基,α为稀疏向量。

[0119]

s22、针对信号中存在的无效信息,利用高斯随机测量矩阵对步骤s21处理的nc变量数据进行压缩测量,该过程类似低通滤波,在信号压缩过程中,有用信息得以保留,噪声

信号被滤除,具体表达式如下:

[0120][0121]

其中,y为压缩信号,φ为高斯随机测量矩阵,ψ为离散傅里叶正交基,为观测矩阵,x为原始信号,α为稀疏向量。

[0122]

s23、利用l0范数优化nc变量数据的重构过程,将压缩信号重构为高维信号,在通过正交匹配追踪算法精准重构出去噪的信号,从而得到降噪后的数据样本。

[0123]

s3、根据不同加工参数、不同刀具角度及几何参数、不同工件材料等复杂多变工况之间的差异对步骤s2处理的nc变量数据进行领域划分,得到切削刀具的源域特征空间和目标域特征空间。

[0124]

s31、根据nc变量数据的特征和特征分布定义领域d,具体表达式如下:

[0125]

d={x,p(x)}

[0126]

其中,x表示特征空间,x表示一个领域的数据,并且x∈x,p(x)是边缘概率分布。

[0127]

得到一个样本数量为ns的有标记数据集其被命名为切削刀具的源域特征空间。

[0128]

s32、根据切削刀具的标签和标签分布定义任务t,具体表达式如下:

[0129]

t={y,f(x)}

[0130]

其中,y表示标签空间,f(x)=p(y|x)是条件概率分布,y∈y表示一个领域的标签。

[0131]

得到一个样本数量为n

t

的无标记数据集其被命名为切削刀具的目标域特征空间。

[0132]

切削刀具的源域特征空间和切削刀具的目标域特征空间共享相同的特征空间,即xs=x

t

。由于不同域的类相同,因此他们的标签空间相同,即ys=y

t

,并且他们的条件概率分布也相同,即ps(ys|xs)=p

t

(y

t

|x

t

),但由于两个域的数据来源于不同工况,他们的边缘概率分布不同,即ps(xs)≠p

t

(x

t

)。源域和目标域数据之间的分布差异导致从源域学习到的知识无法直接应用于目标域刀具磨损状态识别。

[0133]

s4、针对数据敏感特征自适应提取需求,设计如图3和图4所示的残差块结构,其主体均为两个一维卷积层。

[0134]

s41、如图3所示,建立切削刀具的恒等残差块模型,通过跨层连接方式,可以获得相同的输入输出维度,且缓解了特征提取带来的信息丢失。

[0135]

s411、为实现切削刀具寿命敏感特征提取,构建恒等残差块模型的第一卷积层:根据卷积层深度及特征维度,设定滤波器数量为64、卷积核尺寸为1

×

3,步长为1以及随机失活(dropout)率为0.5,并选取relu激活函数,其函数表达式如下:

[0136][0137]

其中,x表示激活函数输入。

[0138]

s412、对第一卷积层进行正则化处理:为了进一步提升恒等残差块模型的预测精度,引入批正则化(batch normalization,bn)层和随机失活(dropout)层,并按着bn层-relu激活函数-dropout层-第一卷积层的顺序,对第一卷积层的输入进行正则化处理,从而

构造一种预激活结构。

[0139]

s413、构建恒等残差块模型的第二卷积层:为了提取卷积层更深层次的高级特征,设定滤波器数量为128,同时根据特征维度,设定卷积核尺寸为1

×

3,步长为1以及随机失活(dropout)率为0.5,并选取relu激活函数。

[0140]

s414、将第一卷积层的输入与第二卷积层的输出直连来缓解梯度消失并避免模型退化,获得切削刀具的恒等残差块模型。

[0141]

s42、如图4所示,建立切削刀具的衰减残差块模型,衰减残差块在跨层连接中加入最大池化层用于实现特征降维。

[0142]

s421、构建衰减残差块模型的第一卷积层:根据卷积层深度及特征维度,设定滤波器数量为64、卷积核尺寸为1

×

3,步长为1以及随机失活(dropout)率为0.5,并选取relu激活函数。

[0143]

s422、构建衰减残差块模型的第二卷积层:设定滤波器数量为128,同时根据特征维度,设定卷积核尺寸为1

×

3,步长为1以及随机失活(dropout)率为0.5,并选取relu激活函数。

[0144]

s423、利用最大池化层将第一卷积层的输入与第二卷积层的输出进行直连,根据降维后的特征维度,设定池化尺寸为1

×

2,步长为2,获得切削刀具的衰减残差块模型。

[0145]

s5、在敏感特征提取的基础上,建立如图5所示的迁移学习框架,主要包括域对抗方法与数据分布自适应方法。

[0146]

s51、将步骤s4提取的切削刀具寿命的敏感特征输入到全连接(fc)层进行特征加权与扁平化处理,将从切削刀具源域特征空间和目标域特征空间提取的敏感特征分别用fc1s、fc2s和fc1t、fc2t表示。

[0147]

s52、利用数据分布自适应方法缩小步骤s51中fc层中源域特征空间和目标域特征空间的空间分布差异,以多核最大均值差异作为不同领域间数据分布差异的量化指标,如图5所示,第二fc层中源域和目标域数据特征的分布差异可表示为:

[0148][0149]

其中,dk表示切削刀具源域特征空间和目标域特征空间的多核最大均值差异,d

fc2s

表示源域特征空间,d

fc2t

表示目标域特征空间,ns和n

t

分别表示切削刀具源域特征空间和目标域特征空间的样本数量,和分别表示切削刀具源域特征空间和目标域特征空间的特征样本,k(

·

)为由多项式核与高斯核线性组合得到的核函数,其表达式为:

[0150][0151]

其中,α

p

、βu是核函数的权重系数,k

p

、ku分别表示多项式核函数与高斯核函数,k表示组合核函数。

[0152]

s53、将步骤s4建立的恒等残差块结构和衰减残差块结构与fc1和fc2层视为特征提取函数gf(

·

;θf),并建立领域判别函数gd(

·

;θd)与切削刀具寿命预测函数gc(

·

;θc),将领域判别函数gd(

·

;θd)与切削刀具寿命预测函数gc(

·

;θc)间构成对抗学习机制,一方面,刀具寿命预测函数gc(

·

;θc)要求最小化预测误差,以保证寿命预测精度,而同时领域判别函数gd(

·

;θd)则要求最大化判别误差,从而混淆特征的领域界限对抗学习过程可表示为:

[0153][0154][0155]

其中,l0是优化目标,由刀具寿命预测误差lc和领域判别误差ld组成,组成,分别是θf,θc,θd的最优值,该参数经过反向传播机制进行更新;如图5所示的刀具寿命预测误差lc采用交叉熵损失函数计算,领域判别误差ld采用sigmoid损失函数计算。

[0156]

本发明通过域对抗与数据分布自适应迁移训练,将源域和目标域的监测信号特征分布在某个高维空间对齐,从而获取具有域不变特性的特征表达,由此,在已有模型基础上,仅基于新工况下的少量样本学习即可实现复杂多变工况下的刀具寿命精准预测。

[0157]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。