1.本发明属于物流机器人领域,尤其涉及一种物流机器人的货仓锁闭结构。

背景技术:

2.随着电子商务的日益发展,与之配套的物流产业也在不断发展创新,物流效率一直是各个电商巨头的痛点。为了提高仓库运营效率,降低物流成本,电商巨头们纷纷研发物流配送机器人,助推企业仓储物流系统升级优化。

3.目前在道路上进行运输的物流机器人都是具有货仓的,并且一般的货仓都具有锁闭结构,但是一般物流机器人的货仓并不具有一定的防盗能力。

技术实现要素:

4.本发明的目的在于提供一种,旨在解决现有技术中物流机器人的货仓不具有防盗能力。

5.本发明是这样实现的:

6.一种物流机器人的货仓锁闭结构,包括箱体、与所述箱体转动连接的柜门,所述箱体上设有能够与所述柜门卡接以锁固所述柜门的锁舌、驱动所述锁舌脱离所述柜门的锁芯、驱动所述锁舌自动复位以锁固所述柜门的弹性件,以及用于限制所述锁舌脱离所述柜门的限位组件;

7.所述箱体内开设有气密室,所述箱体的侧壁设有与所述气密室连通的走气通道;

8.所述限位组件包括一端位于所述气密室的抵接杆、一端位于所述气密室的密封塞、以及位于所述气密室上方的气体发生器;所述气体发生器与所述气密室连通;所述箱体的侧壁设有供所述抵接杆滑移并能够抵接至所述锁舌上的滑移通道;所述密封塞穿设于所述走气通道内。

9.所述锁芯包括控制模块,和用于检测所述锁芯开启失败次数的记录模块,所述控制模块与所述记录模块和所述气体发生器均电连接,所述记录模块设有预设失败次数值,当所述开启失败次数超过所述预设失败次数值时,所述控制模块控制所述气体发生器触发并驱动所述抵接杆抵接于所述锁舌,并驱动所述密封塞密封所述走气通道。

10.进一步地,所述锁芯包括凸轮,所述箱体上开设有容置所述凸轮的容纳腔体,以及容纳所述弹性件的容置腔体;所述容置腔体与所述滑移通道共线设置,所述容置腔体与所述滑移通道之间连通有连通槽;所述锁舌远离所述柜门的一端设有推杆,所述推杆背离所述锁舌的一端穿过所述连通槽后穿设于所述滑移通道内,且所述弹性件套设于所述推杆上。

11.进一步地,所述箱体上设有连通所述气体发生器和所述气密室的进气通道,所述进气通道设于所述抵接杆位于所述气密室的一端的端部的上方。

12.进一步地,所述抵接杆位于所述气密室的一端端部设有第一密封块,所述密封塞位于所述气密室的一端端部设有第二密封块;所述第一密封块和所述第二密封块之间连接

有拉线。

13.进一步地,所述气密室内设有密封膜,所述密封膜连接于所述第一密封块与所述气密室靠近所述第一密封块的侧壁之间,以用于密封所述滑移通道。

14.进一步地,所述密封塞背离所述气密室的一端设有复位弹簧,所述复位弹簧位于所述走气通道内,所述走气通道内设有通气塞,所述复位弹簧远离所述密封塞的一端连接于所述通气塞。

15.进一步地,所述箱体的顶端开设有用于装配所述气体发生器的安装槽,且所述气体发生器嵌设于所述安装槽内;所述箱体上设有用于限制所述气体发生器脱离所述箱体的固定板,所述固定板与所述箱体可拆卸连接。

16.进一步地,所述物流机器人的货仓锁闭结构还包括:

17.压力模块,所述压力模块用于检测所述箱体表面所承受的压力值;

18.对比模块,所述对比模块与所述压力模块和所述控制模块均电连接,所述对比模块内设有预设压力值;所述对比模块根据所述压力模块的压力值与所述预设压力值进行对比,若所述压力值大于预设压力值,则向所述控制模块输出对比信号;所述控制模块根据所述对比信号,控制并触发所述气体发生器。

19.进一步地,所述物流机器人的货仓锁闭结构还包括用于识别用户的识别模块,所述识别模块与所述对比模块通讯连接,所述对比模块内预存有用户信息,所述对比模块根据所述识别模块所识别的用户信息与所述预存用户信息进行对比,若所述识别用户信息与所述预存用户信息不匹配,则向所述控制模块输出对比信号。

20.进一步地,所述箱体内还设有角度检测模块,所述角度检测模块用于检测所述箱体在水平方向的偏移量;所述角度检测模块与所述对比模块通讯连接,所述对比模块内设有预存偏移值,所述对比模块根据所述角度检测模块所测量的偏移量与所述预存偏移值进行对比,若所述测量偏移量大于所述预存偏移值,则向所述控制模块输出对比信号。

21.本发明的有益效果在于:通过记录模块所记录的失败次数超过所述预设失败次数值时,触发所述气体发生器,所述气体发生器产生的气体驱动所述抵接杆抵接于所述锁舌上,并驱动所述密封塞密封所述走气通道,通过锁芯失败次数的判定,触发气体发生器而产生气体,该气体能迅速充满整个气密室并能够使得抵接杆快速抵接于锁舌上,进而实现锁固柜门的目的,从而实现阻止非法开启,防盗的功能。

附图说明

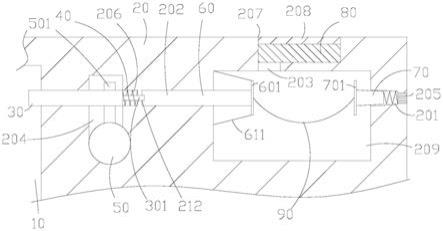

22.图1是本发明实施例提供的物流机器人的货仓锁闭结构的示意图;

23.图2是图1中的局部视图;

24.图3是本发明实施例提供的物流机器人的货仓锁闭结构中的压力模块、对比模块、控制模块、识别模块、角度检测模块以及气体发生器的连接示意图。

25.附图标记:10、柜门;101、插槽;20、箱体;201、走气通道;202、滑移通道;212、连通槽;203、进气通道;204、容纳腔体;205、气孔;206、容置腔体;207、安装槽;208、固定板;209、气密室;30、锁舌;301、推杆;40、弹性件;50、凸轮;501、凸出部;60、抵接杆;601、第一密封块;611、密封膜;70、密封塞;701、第二密封块;80、气体发生器;90、拉线;100、压力模块;200、对比模块;300、控制模块;400、识别模块;500、角度检测模块。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者可能同时存在居中元件。当一个元件被称为“连接于”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

28.还需要说明的是,本实施例中的左、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

29.如图1和图2所示,为本发明实施例提供的一种物流机器人的货仓锁闭结构,包括箱体20,与所述箱20体转动连接的柜门10,所述箱体20内设有能够与所述柜门10卡接以锁闭所述柜门10的锁舌30、驱动所述锁舌30脱离柜门10的锁芯(图中未示出)、驱动所述锁舌30自动复位锁闭所述柜门10的弹性件40,以及用于限制所述锁舌30脱离所述柜门10的限位组件(图中未标记)。

30.其中,所述箱体20内开设有气密室209,所述箱体20的侧壁设有与所述气密室209连通的走气通道201;箱体20具有用于收纳物品的容纳腔(图中未示出),且容纳腔仅具有一个开口(图中未示出),柜门10用于封闭该开口,并与箱体20转动连接;另外,柜门10对应锁舌30的位置开设有供锁舌30插入的插槽(图中未标注),通过锁舌30插入插槽内实现锁闭柜门10的目的;通过锁芯驱动锁舌30脱离柜门10,使得柜门10可开启,并通过弹性件40的抵接,以使锁舌30具有可自行复位的功能;

31.其中,所述锁芯包括具有凸出部501的凸轮50;所述锁舌30远离所述柜门10的一端开设供所述凸出部501穿设的滑槽(图中未示出),便于凸轮50联动锁舌30。

32.参见图2,所述限位组件包括一端位于所述气密室209的抵接杆60、一端位于所述气密室209的密封塞70、以及位于所述气密室209上方的气体发生器80;所述箱体20的侧壁设有供所述抵接杆60滑移并能够抵接至所述锁舌30上的滑移通道202;所述密封塞70穿设于所述走气通道201内。

33.其中,气体发生器80内具有能够释放大量气体的引燃气体发生剂;走气通道201背离气密室209的一端设置有通气塞205,通气塞205上设有多个气孔,抵接杆60能够在滑移通道202内滑移且能够在气体发生器80触发时抵接于锁舌30上;气体发生器80触发后所产生的气体通过设于气密室209上方的进气通道203(图中未标记)流入气密室209内,即气体发生器80通过进气通道203与气密室209连通,另外,进气通道203设置在抵接杆60位于气密室209内的一端的端部上,以便于气体释放时能够快速的将抵接杆60抵住。

34.所述锁芯包括控制模块300,和于检测所述锁芯开启失败次数的记录模块(图中未示出),所述控制模块300与所述记录模块和所述气体发生器80均电连接;所述记录模块内设有预设失败次数值,其中,预设失败次数值可以是三次、十次等,具体根据实际所需而设定;当所述开启失败次数超过所述预设失败次数值时,所述控制模块300控制所述气体发生器80触发并驱动所述抵接杆60抵接于所述锁舌30上,以驱动所述密封塞70密封所述走气通道201;通过锁芯失败次数的判定,触发气体发生器80而产生气体,该气体能迅速充满整个气密室209并能够使得抵接杆60快速抵接于锁舌30上,进而实现锁固柜门10的目的,从而实

现阻止非法开启、防盗的功能。

35.其中,设置密封塞70的目的在于,在迅速产生气体时,通过走气通道201设定,以使气密室209内的气压能够快速平衡,防止瞬间释放的气体对抵接杆60及密封塞70的损耗。

36.所述箱体20内开设有容置所述凸轮50的容纳腔体204,以及容纳所述弹性件40的容置腔体206,其中,锁舌30远离柜门10的一端能够挤压弹性件40并滑移至容置腔体206内,开设容纳腔体204和容置腔体206的目的在于,便于凸轮50带动抵接杆60摆动,并通过位于容置腔体206内的弹性件40的弹性作用使弹性件40带动锁舌30复位至柜门10上;所述容置腔体206与所述滑移通道202处于同一直线上,使得锁舌30和抵接杆60在容置腔体206和滑移通道202的限位下位于同一直线上,便于抵接杆60抵接锁舌30;所述容置腔体206与所述滑移通道202之间连通有连通槽212;所述锁舌30远离所述柜门10的一端设有推杆301,所述推杆301背离所述锁舌30的一端穿过所述连通槽212后穿设于所述滑移通道202内,且所述弹性件40套设于所述推杆301上,设置推杆301的目的在于,进一步的便于抵接杆60能够快速的抵接于推杆301上,进而实现锁固锁舌30的目的。

37.参见图2,所述抵接杆60位于所述气密室209的一端端部设有第一密封块601,所述密封塞70位于所述气密室209的一端端部设有第二密封块701,通过设置第一密封块601和第二密封块701,以使得抵接杆60和密封塞70被气体驱动后,第一密封块601在抵接杆60的带动下与气密室209的内壁密封连接,第二密封块701在密封塞70的带动下与气密室209的内壁密封连接,使得气密室209的密封效果更好,所述第一密封块601和所述第二密封块701之间连接有拉线90,通过设置拉线90,以限制抵接杆60和密封塞70的滑移行程,减少因瞬间释放的气体带来的强烈动力对抵接杆60和密封塞70的损伤,即降低因气体过大而导致抵接杆60和密封塞70分别带动的第一密封块601和第二密封块701挤压气密室209内壁而损坏的情况发生。

38.其中,参见图2,所述气密室209内设有密封膜611,所述密封膜611连接于所述第一密封块60与所述气密室209靠近所述第一密封块60的侧壁之间,以用于密封所述滑移通道202,以减少气体发生器瞬间释放的气体从滑移通道202流出。

39.其中,所述拉线90可以是具有弹性的拉线90,减少瞬间释放的气体对拉线90的损伤,在瞬间气体冲击拉线90时,拉线90可通过自身的弹性形变降低气体对其的冲击力。

40.参见图2,所述密封塞70背离所述气密室209的一端设有复位弹簧,所述复位弹簧位于所述走气通道201内,通气塞205设于所述走气通道201内,且通气塞205位于所述箱体20的侧壁上,所述复位弹簧远离所述密封塞70的一端连接于所述通气塞205,此处的复位弹簧为压簧,即当气体逐渐消失时,压簧能够带动密封塞70逐渐脱离走气通道201,实现复位,所述复位弹簧远离所述密封塞70的另一端连接于所述走气通道201上。

41.参见图2,所述箱体20的顶端上开设有用于装配所述气体发生器80的安装槽207,且所述气体发生器80嵌设于所述安装槽207内;所述箱体20上设有用于限制位所述气体发生器80脱离所述箱体20的固定板208,所述固定板208与所述箱体20可拆卸连接,上述设置的目的在于,在物流机器人的货仓完成防盗动作后,可通过开启固定板208,对气体发生器80进行更换,以便于物流机器人的货仓能够重复使用。

42.参见图1至图3,所述物流机器人的货仓锁闭结构还包括压力模块100、对比模块200;所述压力模块100用于检测所述箱体20表面所承受的压力值;所述对比模块200与所述

压力模块100和所述控制模块300均电连接,所述对比模块200内设有预设压力值;所述对比模块200根据所述压力模块100的压力值与所述预设压力值进行对比,若所述压力值大于预设压力值,则向控制模块300输出对比信号;所述控制模块300根据所述对比信号,控制并触发所述气体发生器80,通过压力模块100检测箱体20表面所承受的压力值,以检测是否有外力就物流机器人的货仓的柜门10进行暴力开启,在暴力开启的情况下,对比模块200将压力值与预设压力值对比后,将对比信号发送至控制模块300,控制模块300则根据对比信号,触发气体发生器80瞬间释放气体,使气体充满气密室209,推动抵接杆60抵住锁舌30,使柜门10难以开启。

43.所述物流机器人的货仓锁闭结构还包括用于识别用户的识别模块400,所述识别模块400与所述对比模块200通讯连接,所述对比模块200内还预存有用户信息,所述对比模块200根据所述识别模块400所识别的用户信息与预存用户信息进行对比,若所述用户信息与预存用户信息不匹配时,则向所述控制模块300输出对比信号。通过识别模块400与锁芯的记录模块的双重认证,进一步的提升物流机器人的货仓的防盗功能。

44.所述箱体20内还设有角度检测模块500,所述角度检测模块500用于检测箱体20在水平方向的偏移量,设置角度检测模块500的目的在于,因物流机器人在运输过程中,其行驶路线预先设定,其路面一般为平面,因此,在外力破坏箱体20时其放置角度会发生变化,以通过角度检测模块500来实现监测外力破坏箱体20的行为;所述角度检测模块500与所述对比模块200通讯连接,所述对比模块200内还预存偏移值,所述对比模块200根据所述角度检测模块500所测的偏移量与预存偏移值进行对比,若所述偏移值大于预存偏移值时,则向所述控制模块300输出对比信号,进一步的提升物流机器人的货仓的防盗功能。

45.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。