1.本发明涉及激光陀螺腔体光阑孔形位公差检测技术,具体涉及一种激光陀螺腔体光阑孔形位公差检测方法。

背景技术:

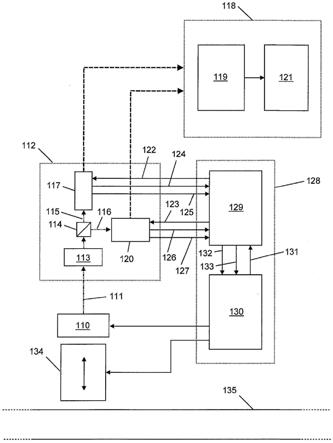

2.激光陀螺腔体是激光陀螺仪的核心部件,一般采用高纯度微晶玻璃制作,对于一种常用的激光陀螺腔体结构,其结构如图1所示,包括10个侧面(m1~m10)、基准孔、5个光路孔(gl1~gl5)、4个转向孔(zx1~zx 4)、8个布线孔(bx1~bx8)、3个电极孔(n1、n2和n3)和光阑孔。

3.光阑孔作为激光陀螺腔体中的孔径光阑,其对激光光束起到瘦身和杂散光拦截,并能够抑制光束的多模现象,对后继工序的腔体的反射镜装调有至关重要的作用,决定了激光陀螺的性能。

4.光阑孔形状一般为椭圆柱状(特殊情况下为圆柱状),具有尺寸小、形状特殊、检测困难的特点。

5.现有技术中,光阑孔的形状与位置公差都是通过多功能显微镜来测试;二维投影法是通过多功能显微镜或影像仪的光学投影功能与对应的被测光阑孔进行非接触成型,通过专业图像捕捉软件进行光阑孔的投影边界捕捉分析,计算光阑孔的相关形位公差。该方法采用非接触式测量,在测试时需要操作人员依据视觉主观采点来拟合元素,采点的时候对操作人员和设备灯光的敏感性非常高,极易带来测量方法误差和人为误差,且非接触式投影测量仅能反映投影边界处的情况,无法反应全部形貌;无法对光阑孔内部的真实形貌进行有效的测量;由于投影边界捕捉本身存在形状误差及人工判读因素,检测精度不高,且不易精确定位偏差位置,难于为后续装配提供精确指导。

技术实现要素:

6.基于上述表述,本发明提供了一种激光陀螺腔体光阑孔形位公差检测方法,以解决现有技术中二维投影法检测光阑孔形位公差的检测精度不高,且不易精确定位偏差位置的技术问题。

7.本发明解决上述技术问题的技术方案如下:一种激光陀螺腔体光阑孔形位公差检测方法,其包括以下步骤:

8.s1、校正三坐标测量设备并安装待测激光陀螺腔体;

9.s2、用探针探测激光陀螺腔体的第一基准面m1,以第一基准面m1的矢量方向进行调平,确保第一基准面m1矢量方向为(1,0,0),用探针探测第二基准面m6,以第二基准面m6的矢量方向进行调平,确保第二基准面m6矢量方向为(0,-1,0),以激光陀螺腔体的中心孔轴线与m1面交点为坐标系原点;

10.s3、扫描探测光阑孔任意一端的毛细孔并拟合形成圆柱体以代替毛细孔,以圆柱体的轴线为坐标系z轴;

11.s4、扫描探测光阑孔的截面轮廓,拟合形成椭圆柱;

12.s5、计算椭圆柱与圆柱体的同轴度。

13.与现有技术相比,本技术的技术方案具有以下有益技术效果:

14.该检测方法通过在腔体上建立工件坐标系,对通过m1面和m6面对腔体进行调平,应用探针对被测毛细孔采集圆拟合成圆柱,应用光纤探针对光阑孔进行扫描测试,拟合形成椭圆柱,进而对椭圆柱和圆柱体的同轴度进行计算,与多功能显微镜的非接触式测试方法相比,可以更加实在的反应毛细孔与光阑孔的实际情况;检测精度更高,且能够精确定位偏差位置。

15.在上述技术方案的基础上,本发明还可以做如下改进。

16.进一步的,步骤s5包括:

17.s51、建立光阑孔的椭圆柱空间结构模型表达式:

[0018][0019]

式1中,c、d为常数,f=tan-1

γsinδ,e=tan-1

γcosδ,δ为椭圆柱轴线在坐标系的xy面投影与x轴所形成的夹角;γ为椭圆柱轴线在xy面投影与椭圆柱轴线所形成的夹角;

[0020]

s52、采用截面法确定光阑孔同轴度,选取与毛细孔中轴线垂直的一个基准面为投影面;将毛细孔与光阑孔在投影面方向上的同轴度记为δm1,将毛细孔与光阑孔的同轴度记为δ,则:

[0021]

δm1=2*y1ꢀꢀ

(式2)

[0022][0023]

式2中,x1为椭圆柱截面椭圆的中心与毛细孔中轴线的连线沿投影面法线方向上的距离,y1为椭圆柱截面椭圆的中心与毛细孔中轴线的连线在投影面上的距离。

[0024]

进一步的,步骤s5还包括:

[0025]

s53、误差计算,根据毛细孔拟合形成的圆柱体轴线偏差计算毛细孔与光阑孔在投影面方向上的同轴度变化量δm1

‘

以及毛细孔与光阑孔的同轴度变化量δ

‘

,则

[0026]

δm1

‘

=2*(y-δy)sinβsinα

ꢀꢀ

(式4)

[0027][0028]

其中,α为圆柱体轴线在xy面投影与x轴所形成的夹角,β为圆柱体轴线在xy面投影与圆柱体轴线所形成的夹角,δx为偏转角度引起的机械坐标系x方向变化量,δy为偏转角度引起的机械坐标系y方向变化量。

[0029]

进一步的,步骤s1包括:

[0030]

s11、校准三坐标测量机探针;

[0031]

s12、清理待测激光陀螺表面和内孔;

[0032]

s13、将腔体固定工装安装在三坐标测量机工作台上并螺钉预紧;将激光陀螺安装在腔体固定工装上并压板预紧。

[0033]

进一步的,扫描探测毛细孔至少采集至少三个圆形截面。

[0034]

进一步的,所述扫描探测光阑孔的截面轮廓采集数目为2i 1,其中i为正整数,其

中一个截面轮廓位于光阑孔高度的正中间,另外2i个截面轮廓分别对称分布于正中间截面轮廓的两侧。

附图说明

[0035]

图1为待测激光陀螺腔体的结构示意图;

[0036]

图2为检测方法实施时的激光陀螺腔体的安装示意图;

[0037]

图3为光阑孔形位公差检测原理示意图。

具体实施方式

[0038]

为了便于理解本技术,下面将对本技术进行更全面的描述。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

[0039]

本技术实施例提供了一种激光陀螺腔体光阑孔形位公差检测方法,本实施例中,检测试验用腔体基本尺寸为外型尺寸90mm

×

90mm,其光阑孔椭圆柱长轴尺寸1.983mm,光阑孔椭圆柱短轴1.812mm,光阑孔椭圆柱长度2.010mm,gl4毛细孔的直径3.013mm,gl5毛细孔的直径3.018mm。

[0040]

其包括如下步骤:

[0041]

s1、校正三坐标测量设备并安装待测激光陀螺腔体。

[0042]

具体的,s1包括:

[0043]

s11、校准三坐标测量机探针,以确保设备使用精度正常

[0044]

s12、清理待测激光陀螺表面和内孔,确保表面和内孔干净无异物。

[0045]

s13、将腔体固定工装安装在三坐标测量机工作台上并螺钉预紧;将激光陀螺安装在腔体固定工装上并压板预紧。

[0046]

这样就完成了检测工作前的准备工作,然后开始空间坐标的建立,具体包括:

[0047]

s2、用探针探测激光陀螺腔体的第一基准面m1,以第一基准面m1的矢量方向进行调平,确保第一基准面m1矢量方向为(1,0,0),用探针探测第二基准面m6,以第二基准面m6的矢量方向进行调平,确保第二基准面m6矢量方向为(0,-1,0),以激光陀螺腔体的中心孔轴线与m1面交点为坐标系原点。

[0048]

由于第一精准面m1和第二基准面m6的确定和原点的建立,可以完整的建立起空间直角坐标系的xoy平面。

[0049]

然后进行步骤s3,扫描探测光阑孔任意一端的毛细孔并拟合形成圆柱体以代替毛细孔,步骤s3拟合形成的圆柱体就形位公差判断的基准,z轴的确定使整个空间直角坐标系得以建立。

[0050]

具体的,采用三坐标探测机的红宝石探针扫描探测gl4毛细孔,红宝石探针对gl4毛细孔扫描采集三个圈圆数据,第一圈圆高度z=10mm,第二圈圆高度z=15mm,第三圈圆高度z=20mm。通过三圈圆拟合成一个圆柱体来替代gl4毛细孔。

[0051]

然后进行步骤s4,即扫描探测光阑孔的截面轮廓,拟合形成椭圆柱。

[0052]

在扫描位置建立一个虚拟平面作为扫描平面,应用光纤探针在扫描平面与光阑孔相交的轮廓上采集两点,将其中一个点设置为扫描开始点/结束点,另一个设置为扫描方向

点,光纤探针以扫描方式在光阑孔内转动一周,采集到光阑孔的轮廓,优选的,为了保证拟合形成的椭圆柱尽可能与实际相符,扫描探测光阑孔的截面轮廓采集数目为2i 1,其中i为正整数,其中一个截面轮廓位于光阑孔高度的正中间,另外2i个截面轮廓分别对称分布于正中间截面轮廓的两侧,在本实施例中,取i=3,即一共采集7圈椭圆轮廓。第一圈高度h1=-0.6mm,第二圈高度h2=-0.4mm,第三圈高度h3=-0.2mm,第四圈高度h4=0mm,第五圈高度h5=0.2mm,第六圈高度h5=0.4mm,第七圈高度h6=0.6mm;对采集的轮廓应用最小二乘法进行滤波并拟合成椭圆。

[0053]

根据拟合形成的椭圆实施s5,计算椭圆柱与圆柱体的同轴度。

[0054]

其中,s5具体包括

[0055]

s51、建立光阑孔的椭圆柱空间结构模型表达式:

[0056][0057]

式1中,c、d为常数,f=tan-1

γsinδ,e=tan-1

γcosδ,δ为椭圆柱轴线在坐标系的xy面投影与x轴所形成的夹角;γ为椭圆柱轴线在xy面投影与椭圆柱轴线所形成的夹角;

[0058]

为了更了解本发明的技术方案思路,在此给出椭圆柱空间结构模型表达式的建立思路。

[0059]

首先,我们知道椭圆经典公式为:

[0060]

其中a为长轴半径,b为短轴半径。

[0061]

椭圆中心不在原点位置的方程式:

[0062]

其中c为常数,d为常数,(c,d)为椭圆中心坐标。

[0063]

因而母线为z轴的椭圆柱标准空间方程式:

[0064]

其椭圆柱母线为z轴。

[0065]

当椭圆柱中心位置变化时;

[0066]

椭圆柱母线为z轴的椭圆柱空间方程式:

[0067]

如果母线与z轴有夹角时m和n可以表达为如下形式:

[0068]

m=c ez;n=d fz

[0069]

联立上述公式可得,一般椭圆柱的空间方程式为:

[0070][0071]

c、d为常数,f=tan-1

γsinδ,e=tan-1

γcosδ,δ为椭圆柱轴线在坐标系的xy面投影与x轴所形成的夹角;γ为椭圆柱轴线在xy面投影与椭圆柱轴线所形成的夹角。

[0072]

s52、采用截面法确定光阑孔同轴度,选取与毛细孔中轴线垂直的一个基准面为投影面;将毛细孔与光阑孔在投影面方向上的同轴度记为δm1,将毛细孔与光阑孔的同轴度记为δ,则:

[0073]

δm1=2*y1ꢀꢀ

(式2)

[0074][0075]

式2中,x1为椭圆柱截面椭圆的中心与毛细孔中轴线的连线沿投影面法线方向上的距离,y1为椭圆柱截面椭圆的中心与毛细孔中轴线的连线在投影面上的距离。

[0076]

由于现有的测量仪器和软件算法中,无计算椭圆柱与圆柱的同轴度的算法,因此同轴度指标无法直接测量。因而对椭圆柱采用截面法,将三维椭圆柱转化为二维椭圆(截面椭圆),依据形位公差中的同轴度定义,计算椭圆柱(光阑孔)与圆柱体(毛细孔)的同轴度。将不同截面的椭圆与毛细孔的同轴度汇总,就形成了椭圆柱(光阑孔)与毛细孔的同轴度。

[0077]

另外,在实际测试过程中发现,拟合形成圆柱体的轴线会因为取样点的不同而有微小的变化,假设圆柱体的轴线角度偏差为(α,β),其中α为轴线在腔体坐标系的xy面投影与x轴所形成的夹角,β为轴线在xy面投影与轴线所形成的夹角。轴线角度(α,β)会导致拟合形成圆柱的轴线与椭圆面的交点发现变化,交点坐标不在是(0,0,h),h为拟合圆柱到拟合椭圆面的距离,将变为(δx,δy,h),δx为偏转角度引起的机械坐标系x方向变化量,δy为偏转角度引起的机械坐标系y方向变化量。因此再用式2和式3对光阑孔与毛细孔的同轴度进行计算会带有误差,对角度(α,β)所产生的变化量进行分析,可知:

[0078][0079]

因而,其引起毛细孔与光阑孔在投影面方向上的同轴度变化量δm1

‘

以及毛细孔与光阑孔的同轴度变化量δ

‘

分别为:

[0080]

δm1

‘

=2*(y-δy)sinβsinα

ꢀꢀ

(式4)

[0081][0082]

引起轴线角度偏差(α,β)的主要因素为探针测量误差、光阑孔表面形貌和毛细孔表面形貌。接触式探针测量误差本身比较小,由探针测试误差引起的轴线角度偏差可以忽略不计,因而主要误差来源为孔表面形貌。

[0083]

按照前面公式,激光陀螺腔体光阑孔与毛细孔gl4空间同轴度变化量δ

‘

、轴线在xy面投影与轴线所形成的夹角偏差β和拟合圆柱到拟合椭圆面距离h的关系列表如下:

[0084][0085]

根据式(5)的组成形成,对式(5)进行分析发现,在理想情况下,即假设光阑孔与毛细孔gl4空间同轴度为0.000mm,空间同轴度变化量δ

‘

与轴线在xy面投影与x轴所形成的夹

角偏差α无关,仅与轴线在xy面投影与轴线所形成的夹角偏差β和拟合圆柱到拟合椭圆面距离h有关。

[0086]

因而采用接触式探针扫描检测可以真实的还原毛细孔和光阑孔表面形貌提高测试精度,指导对后续装调。

[0087]

其中,本技术还可以根据所测得的椭圆柱和圆柱体的空间同轴度对各椭圆的长/短轴变化进行分析。

[0088]

具体的,假设光阑孔呈喇叭孔(即两端大中间小),取中间椭圆的测试结果作为有效光阑孔的形位公差检测结果。

[0089]

假设光阑孔为标准椭圆柱,取七圈椭圆长/短轴平均值作为长/短轴测试结果,光阑孔与毛细孔空间同轴度按照整个光阑孔长度内光阑孔轴线到毛细孔轴线最大的一处来计算。

[0090]

光阑孔为锥形孔(一端大一端小),计算光阑孔的锥度,再通过长度计算光阑孔的有效长短轴及同轴度;

[0091]

当测得的光阑孔长轴或短轴相对变化量大于0.050mm,对光阑孔进行内孔表面质量检查和复测,以确保检测结果的精准。

[0092]

至于光阑孔和gl5毛细孔的空间同轴度上的测试方法与上述方法一致,在此不再赘述。

[0093]

本技术实施例提供的检测方法具有以下优点:

[0094]

(1)三坐标的接触式测量可以更加精确的反应毛细孔与光阑孔的实际情况;

[0095]

(2)多功能显微镜的长短轴测试结果是主观意判,三坐标的测试结果是客观的;

[0096]

(3)多功能显微镜仅能测量在m1面投影方向的同轴度,而三坐标可以测试空间方向的同轴度。

[0097]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。