1.本发明涉及复合高分子电解质膜、催化剂层夹持该复合高分子电解质膜两面而形成的带有催化剂层的复合高分子电解质膜、包含该复合高分子电解质膜的膜电极复合体及包含该复合高分子电解质膜的固体高分子型燃料电池。

背景技术:

2.燃料电池是通过将氢、甲醇等燃料以电化学方式氧化来提取电能的一种发电装置,近年来,作为洁净的能量供给源而受到关注。其中,固体高分子型燃料电池由于标准的工作温度为100℃左右这样低,并且能量密度高,因此作为较小规模的分散型发电设施、汽车、船舶等移动体的发电装置而期待广泛的应用。另外,作为小型移动设备、便携设备的电源也受到关注,期待其代替镍氢电池、锂离子电池等二次电池而搭载至移动电话、个人计算机等中。

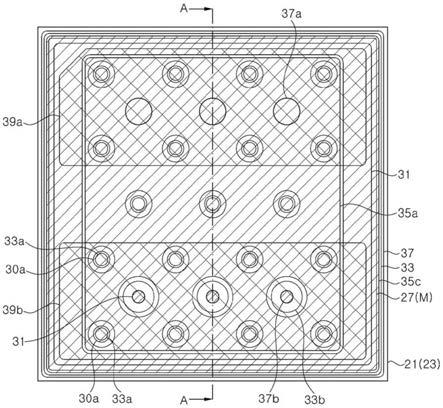

3.燃料电池通常是以膜电极复合体(membrane electrode assembly;以下为mea)被隔膜夹持而成的单元电池为单元构成的。mea是在电解质膜的两面配置催化剂层、在其两侧进一步配置气体扩散层而得到的。在mea中,由夹着电解质膜而配置于两侧的催化剂层和气体扩散层构成一对电极层,其中一者为阳极电极,另一者为阴极电极。通过包含氢的燃料气体与阳极电极接触,并且空气与阴极电极接触,从而利用电化学反应制作电力。电解质膜是以高分子电解质材料为主而构成的。高分子电解质材料也被用于催化剂层的粘结剂。

4.以往,作为高分子电解质材料,广泛使用了作为氟系高分子电解质的“nafion”(注册商标)(chemours(株)制)。“nafion”(注册商标)通过起因于团簇结构的质子传导通道,而于低加湿条件下显示出高质子传导性。另一方面,由于“nafion”(注册商标)经由多阶段合成而制造,因此非常昂贵,此外,还存在因前述团簇结构而使得燃料渗透(crossover)大这样的课题。另外,在燃料电池工作条件下,反复进行干湿循环,特别是电解质膜反复进行溶胀收缩。此时,电解质膜被隔膜等束缚,因此产生皱褶、松弛,由于局部的应力集中,膜发生断裂,存在丧失膜的机械强度、干湿循环耐久性这样的问题。此外,指出了软化点低而不能于高温使用这样的问题、以及使用后的废弃处理的问题、材料的再循环困难这样的课题。为了克服这样的课题,能代替“nafion”(注册商标)的廉价且膜特性优异的烃系电解质膜的开发也在近年来活跃化。

5.在这样的固体高分子型燃料电池中,为了提高燃料电池的长期耐久性,重要的是提高电解质膜的机械特性、以及干湿循环耐久性。目前为止,电解质膜的干湿循环耐久性并不充分,因此如前文所述那样存在如下课题:在干湿循环中由于褶皱、松弛而导致电解质膜发生断裂,由此丧失干湿循环耐久性。因此,以提高电解质膜的机械特性、干湿循环耐久性为目的,提出了使高分子电解质与纳米纤维、微多孔膜等多孔质基材复合化而成的复合电解质膜。

6.在专利文献1中,记载了使烃系高分子电解质与聚苯并咪唑(以下为pbi)的纳米纤

维(以下为nf)无纺布复合化从而抑制了溶胀的膜。在专利文献2中,记载了使氟系电解质与可溶性pbi的nf无纺布复合化从而抑制了溶胀的膜。在专利文献3中,记载了使磺化聚酰亚胺与浸渗有酸的pbi的nf无纺布复合化从而提高了质子传导率和机械特性的膜。在专利文献4中,记载了使磺化聚芳撑与拉伸多孔质聚四氟乙烯(eptfe)复合化从而提高了机械特性的膜。

7.现有技术文献

8.专利文献

9.专利文献1:国际公开第2017/141878号

10.专利文献2:日本特表2017-532716号公报

11.专利文献3:日本特开2015-28850号公报

12.专利文献4:日本特开2005-166557号公报

技术实现要素:

13.发明所要解决的课题

14.然而,在专利文献1中,相对于复合高分子电解质膜厚度而言,pbi的nf无纺布厚度比率小,含水状态下的机械特性不充分,不一定可以说干湿循环耐久性优异。在专利文献2中,在不使溶剂可溶性pbi的nf无纺布在纺纱后干燥的情况下进行了复合化,存在下述课题:在制膜工序中,pbi的nf无纺布因溶剂而发生溶胀

·

变形

·

软化,因此含水状态下的机械特性变得不充分,干湿循环耐久性不足。另外,在专利文献3中,存在下述课题:由于在纳米纤维无纺布中浸渗酸而使得吸水性增加,含水状态下的机械特性不充分,干湿循环耐久性不足。在专利文献4中,由于使作为疏水疏油性化合物的eptfe、和不含氟原子且与eptfe的亲和性本来就极低的聚芳撑的n-甲基吡咯烷酮(nmp)溶液浸渗而进行了制膜,所以实际上成为具有大量孔隙的膜,因此,存在特别是在含水状态下机械特性不充分、干湿循环耐久性不足的课题。

15.本发明鉴于所述的背景,目的在于,提供使高分子电解质与多孔质基材复合化、在干燥状态和含水状态中的任意状态下均具有良好的机械特性、并且能够提高燃料电池的干湿循环耐久性的电解质膜。

16.用于解决课题的手段

17.为了解决上述课题,本发明的复合高分子电解质膜具有以下构成。即为:

18.复合高分子电解质膜,其包含高分子电解质和多孔质基材,所述复合高分子电解质膜的每单位宽度的干燥拉伸弹性模量为100n/cm以上,每单位宽度的含水拉伸弹性模量为35n/cm以上。

19.本发明的带有催化剂层的电解质膜具有以下构成。即为:

20.催化剂层夹持上述复合高分子电解质膜两面而形成的带有催化剂层的复合高分子电解质膜。

21.本发明的膜电极复合体具有以下构成。即为:

22.包含上述复合高分子电解质膜的膜电极复合体。

23.本发明的固体高分子型燃料电池具有以下构成。即为:

24.包含上述复合高分子电解质膜的固体高分子型燃料电池。

25.对于本发明的复合高分子电解质膜而言,优选每单位截面积的含水拉伸弹性模量为400mpa以上。

26.对于本发明的复合高分子电解质膜而言,优选含水拉伸弹性模量/干燥拉伸弹性模量为0.3以上。

27.对于本发明的复合高分子电解质膜而言,优选含水拉伸断裂伸长率为60%以上。

28.对于本发明的复合高分子电解质膜而言,优选含水拉伸断裂强度为5n/cm以上。

29.对于本发明的复合高分子电解质膜而言,优选前述多孔质基材为氟系多孔质基材。

30.对于本发明的复合高分子电解质膜而言,优选前述多孔质基材的氧原子含量为10质量%以下。

31.对于本发明的复合高分子电解质膜而言,优选前述高分子电解质为具有离子性基团的烃系聚合物。

32.对于本发明的复合高分子电解质膜而言,优选还包含非离子性氟系表面活性剂。

33.对于本发明的包含上述非离子性氟系表面活性剂的复合高分子电解质膜而言,优选非离子性氟系表面活性剂为具有由氟代烷基、氟代烯基或氟代芳基形成的含氟基团、和非离子性的亲媒基团的化合物。

34.对于本发明的复合高分子电解质膜而言,优选前述多孔质基材为芳香族烃系多孔质基材。

35.对于本发明的复合高分子电解质膜而言,优选前述多孔质基材为聚唑系多孔质基材。

36.对于本发明的复合高分子电解质膜而言,优选前述多孔质基材由聚苯并咪唑形成。

37.对于本发明的复合高分子电解质膜而言,优选在厚度方向上使光线透过时的雾度值为20%以上且45%以下。

38.对于本发明的复合高分子电解质膜而言,优选在厚度方向上使光线透过时的扩散透过率为20%以上且40%以下。

39.发明效果

40.本发明的电解质膜在干燥状态和含水状态中的任意状态下均具有良好的机械特性,能够提高燃料电池的干湿循环耐久性。

具体实施方式

41.以下,对本发明进行详细说明。以下,在本说明书中,“~”表示包含其两端的数值的范围。

42.<电解质膜>

43.本发明的电解质膜是具有高分子电解质、与多孔质基材复合化而成的复合层的电解质膜,是具有每单位宽度的干燥拉伸弹性模量为100n/cm以上、并且每单位宽度的含水拉伸弹性模量为35n/cm以上的机械特性的电解质膜。在燃料电池等中,通常将2张隔膜用螺钉等进行压缩,由此使各构成构件密合,降低电阻从而提高了发电性能,但在每单位宽度的干燥拉伸弹性模量不足100n/cm的情况下,电解质膜容易由于从催化剂层、气体扩散层等承受

的外力而发生变形、穿孔,由此,干湿循环耐久性变得不充分。另外,在每单位宽度的含水拉伸弹性模量不足35n/cm的情况下,不能抑制含水状态下的电解质膜的软化,作为燃料电池的干湿循环耐久性变得不充分。多孔质基材优选如后文所述地以疏水性化合物为主成分,更优选由耐水性、耐化学药品性优异的氟系高分子化合物形成。另外,也可以合适地使用由疏水性并且具有优异的弹性模量、断裂强度的芳香族烃系高分子化合物形成的多孔质基材。通过使用以疏水性化合物为主成分的多孔质基材,从而容易抑制含水状态下的电解质膜的软化,提高含水拉伸弹性模量。通过使用这样的具有优异的机械特性的高分子电解质膜,能够提高作为燃料电池的干湿循环耐久性。本发明中,每单位宽度的干燥拉伸弹性模量及每单位宽度的含水拉伸弹性模量分别使用实施例的项目中的(15)及(16)中记载的方法来算出。

44.电解质膜的每单位宽度的含水拉伸弹性模量优选为40n/cm以上,更优选为45n/cm以上,进一步优选为48n/cm以上。若每单位宽度的含水拉伸弹性模量为40n/cm以上,能够抑制含水状态下的电解质膜的软化,能够进一步提高作为燃料电池的干湿循环耐久性。

45.电解质膜的每单位截面积的含水拉伸弹性模量优选为400mpa以上,更优选为450mpa以上,进一步优选为500mpa以上。若每单位截面积的含水拉伸弹性模量为400mpa以上,则能够抑制含水状态下的电解质膜的软化,能够进一步提高作为燃料电池的干湿循环耐久性,不仅如此,还能够通过在维持高机械特性的状态下使电解质膜薄膜化来提高质子传导性,能够降低作为燃料电池的电阻从而提高输出。每单位截面积的含水拉伸弹性模量使用实施例的项目中的(16)中记载的方法来算出。

46.对于电解质膜而言,含水拉伸弹性模量/干燥拉伸弹性模量、即将每单位宽度的含水拉伸弹性模量除以每单位宽度的干燥拉伸弹性模量而得到的值优选为0.3以上,更优选为0.35以上。若含水拉伸弹性模量/干燥拉伸弹性模量为0.3以上,则干燥状态与含水状态下的机械特性的差异变小,因此干湿循环时的褶皱、松弛的生成被抑制,能够提高作为燃料电池的干湿循环耐久性。

47.电解质膜的含水拉伸断裂伸长率优选为60%以上,更优选为100%以上,进一步优选为140%以上。若含水拉伸断裂伸长率为60%以上,则即便在电解质膜发生软化的含水状态下,即使承受了因干湿循环所造成的褶皱、松弛等而导致的应力集中,膜也不易断裂,能够提高作为燃料电池的干湿循环耐久性。含水拉伸断裂伸长率使用实施例的项目中的(16)中记载的方法来算出。

48.电解质膜的含水拉伸断裂强度优选为5n/cm以上,更优选为5.5n/cm以上,进一步优选为6n/cm以上。若含水拉伸断裂强度为5n/cm以上,则即便在电解质膜发生软化的含水状态下,即使承受了因干湿循环所造成的褶皱、松弛等而导致的应力集中,膜也不易断裂,能够提高作为燃料电池的干湿循环耐久性。含水拉伸断裂伸长率使用实施例的项目中的(16)中记载的方法来算出。

49.复合层中的高分子电解质的填充率优选为50%以上,更优选为60%以上。复合层的填充率为50%以上的情况下,通过在复合高分子电解质膜整体中形成连续的质子传导通路,能够提高发电性能。需要说明的是,本发明中的复合层的填充率是表示高分子电解质相对于复合层的总体积而言所占的比例的值,可以由离子交换容量(iec)计算。具体而言,利用实施例的项目中的(4)中记载的方法来进行。

50.电解质膜可以在复合层的两侧或一侧形成有未与多孔质基材等增强材料复合化的高分子电解质层。通过具有这样的层,能够提高电解质膜与电极的接合性,抑制界面剥离。与复合层的两侧或一侧相接地形成未与增强材料复合化的高分子电解质层的情况下,构成该层的高分子电解质优选为与填充在复合层内的高分子电解质相同的聚合物。

51.对于本发明的电解质膜而言,通过具有复合层,能够降低面方向的尺寸变化率。通过面方向的尺寸变化率的降低,从而在作为燃料电池的电解质膜来使用时,能够降低由在干湿循环时在电解质膜的边缘部分等发生的溶胀收缩所致的应力,容易提高耐久性。电解质膜的面方向的尺寸变化率λ

xy

优选为10%以下,更优选为8%以下,进一步优选为5%以下。

52.另外,对于电解质膜中的面方向的尺寸变化率而言,优选md、td的各向异性小。具体而言,优选md的尺寸变化率λ

md

相对于td的尺寸变化率λ

td

之比λ

md

/λ

td

满足0.5≤λ

md

/λ

td

≤2.0。此处,所谓md,是machine direction(加工方向)的缩写,是指在后述的电解质膜制造工序中使多孔质基材、涂布机或涂敷基材移动的方向。关于使多孔质基材、涂布机、涂敷基材中的哪一者移动,根据涂敷工艺来适当地确定,没有特别限定。应用使多孔质基材、涂布机、涂敷基材中的多个要素移动的工艺的情况下,通常大多使全部要素沿相同的方向移动,但也可以应用使其沿不同的方向移动的工艺。在该情况下,按(1)涂敷基材、(2)涂布机、(3)多孔质基材的顺序判断是否移动,将与移动的要素中的最高顺位的要素相同的方向定义为md。所谓td,是traverse direction(横向)的缩写,是在电解质膜的面方向中与md正交的方向。

53.md的尺寸变化率λ

md

相对于td的尺寸变化率λ

td

之比(λ

md

/λ

td

)满足0.5≤λ

md

/λ

td

≤2.0的情况下,燃料电池的单元电池的设计不受制约,即使是与md、td方向中的尺寸变化大的方向正交的边缘,由溶胀收缩引起的应力的集中也小,因此,该边缘不易成为电解质膜断裂的起点,能够提高干湿循环耐久性。

54.此处,所谓尺寸变化率,是表示干燥状态下的电解质膜的尺寸与湿润状态下的电解质膜的尺寸的变化的指标,具体的测定利用实施例的项目中的(6)中记载的方法来进行。

55.电解质膜中的复合层的厚度没有特别限定,但优选为0.5μm以上,更优选为1μm以上。另外,优选为50μm以下,更优选为40μm以下。复合层为0.5μm以上50μm以下的情况下,质子传导率高,能够抑制电气短路、燃料透过,能够得到干湿循环耐久性优异的复合高分子电解质膜。

56.对于电解质膜而言,在厚度方向上使光线透过时的雾度优选为20%以上45%以下,更优选为30%以上45%以下,进一步优选为35%以上45%以下。在电解质膜中存在有多孔质基材等折射率与高分子电解质不同的物质的情况下,有时由于光在高分子电解质与折射率不同的物质的界面发生散射而产生雾度。若雾度为20%以上45%以下,则担负质子的传导的高分子电解质、与担负弹性模量、断裂伸长率、断裂强度这样的机械特性的提高的多孔质基材以良好的均衡性复合化,由此能够得到具有优异的质子传导性和机械特性的电解质膜,能够同时实现作为燃料电池而言优异的输出和干湿循环耐久性。雾度使用实施例的项目中的(17)中记载的方法来算出。

57.对于电解质膜而言,在厚度方向上使光线透过时的扩散透过率优选为20%以上40%以下,更优选为30%以上40%以下。若扩散透过率为20%以上40%以下,则能够得到具有优异的质子传导性和机械特性的电解质膜,能够同时实现作为燃料电池而言优异的输出

和干湿循环耐久性。扩散透过率使用实施例的项目中的(17)中记载的方法来算出。

58.〔高分子电解质〕

59.本发明中使用的高分子电解质是指通过具有离子性基团而具有质子传导性的聚合物,可以是氟系高分子电解质和烃系聚合物中的任何。

60.此处,所谓氟系高分子电解质,是指聚合物中的烷基及/或亚烷基中的氢的大部分或全部被氟原子取代而成的电解质。作为具有离子性基团的氟系高分子电解质的代表例,可以举出“nafion”(注册商标)(chemours(株)制)、“aquivion”(注册商标)(solvay公司制)、“flemion”(注册商标)(agc(株)制)及“aciplex”(注册商标)(旭化成(株)制)等市售品。

61.这些氟系高分子电解质通常非常昂贵,并且存在气体渗透大的倾向。因此,从机械强度、干湿循环耐久性、化学稳定性等方面考虑,也优选本发明中使用的高分子电解质为烃系聚合物。即,本发明中,优选高分子电解质为具有离子性基团的烃系聚合物。特别是在本发明的复合膜中,从在干燥状态和含水状态中的任意状态下均具有优异的机械特性的方面考虑,高分子电解质为烃系聚合物的方式也是特别优选的。

62.作为烃系聚合物,优选为在主链上具有芳香环的芳香族烃系聚合物。此处,作为芳香环,不仅包括苯环、萘骨架这样的仅由碳原子和氢原子形成的烃系芳香环,而且也可以包括吡啶环、咪唑环、硫醇环这样的杂环等。另外,也可以是一部分脂肪族系单元与芳香环单元一起构成聚合物。

63.作为芳香族烃系聚合物的具体例,可举出在主链上同时具有芳香环和选自聚砜、聚醚砜、聚苯醚、聚芳撑醚系聚合物、聚苯硫醚、聚苯硫醚砜、聚对苯撑、聚芳撑系聚合物、聚芳撑酮、聚醚酮、聚芳撑氧化膦、聚醚氧化膦、聚苯并噁唑、聚苯并噻唑、聚苯并咪唑、聚酰胺、聚酰亚胺、聚醚酰亚胺、聚酰亚胺砜中的结构的聚合物。需要说明的是,此处所谓的聚砜、聚醚砜、聚醚酮等是在其分子链上具有砜键、醚键、酮键的结构的统称,包括聚醚酮酮、聚醚醚酮、聚醚醚酮酮、聚醚酮醚酮酮、聚醚酮砜等。烃骨架可以具有这些结构中的多种结构。这些之中,作为芳香族烃系聚合物,尤其最优选具有聚醚酮骨架的聚合物、即聚醚酮系聚合物。

64.作为高分子电解质,优选为形成共连续状或层状的相分离结构的高分子电解质。这样的相分离结构可在例如由具有离子性基团的亲水性聚合物和不具有离子性基团的疏水性聚合物这样的非相容的2种以上的聚合物共混物形成的成型体、由含有离子性基团的链段(s

e1

)和不含离子性基团的链段(s

e2

)这样的非相容的2种以上的链段形成的嵌段共聚物等中呈现。在共连续状及层状的相分离结构中,亲水性畴及疏水性畴均形成连续相,因此可形成连续的质子传导通道,由此,容易得到质子传导性优异的电解质膜。同时,还可形成连续的疏水性骨架,由此,容易得到不仅在干燥状态下、在含水状态下也具有优异的机械特性的电解质膜。此处,所谓畴,是指在一个膜中、类似的物质、链段聚集而形成的块。

65.作为高分子电解质,特别优选为具有含有离子性基团的链段(s

e1

)、和不含离子性基团的链段(s

e2

)各1个以上的嵌段共聚物。此处,所谓链段,是由显示特定性质的重复单元形成的共聚物聚合物链中的部分结构,表示分子量为2,000以上的结构。通过使用嵌段共聚物,可呈现具有比聚合物共混物微细的畴的共连续状、层状的相分离结构,能够达成更优异的发电性能、干湿循环耐久性。

66.以下,有时将含有离子性基团的链段(s

e1

)或聚合物表述为“离子性嵌段”,将不含离子性基团的链段(s

e2

)或聚合物表述为“非离子性嵌段”。但是,本说明书中的“不含离子性基团”这一记载并不排除该链段或聚合物在不阻碍相分离结构的形成的范围内包含少量的离子性基团的方式。

67.作为这样的嵌段共聚物,离子性嵌段相对于非离子性嵌段的摩尔组成比(s

e1

/s

e2

)优选为0.20以上,更优选为0.33以上,进一步优选为0.50以上。另外,摩尔组成比(s

e1

/s

e2

)优选为5.00以下,更优选为3.00以下,进一步优选为2.50以下。摩尔组成比(s

e1

/s

e2

)为0.20以上或5.00以下的情况下,能够得到低加湿条件下的质子传导性高、而且耐热水性、干湿循环耐久性优异的复合高分子电解质膜。此处,所谓摩尔组成比(s

e1

/s

e2

),表示离子性嵌段中存在的重复单元的摩尔数相对于非离子性嵌段中存在的重复单元的摩尔数之比。所谓“重复单元的摩尔数”,是将离子性嵌段、非离子性嵌段的数均分子量除以各自对应的结构单元的分子量而得到的值。

68.高分子电解质所具有的离子性基团只要为具有质子交换能力的离子性基团即可。作为这样的官能团,优选使用磺酸基、磺酰亚胺基、硫酸基、膦酸基、磷酸基、羧酸基。聚合物中可以包含2种以上的离子性基团。其中,从高质子传导率的方面考虑,聚合物更优选具有选自磺酸基、磺酰亚胺基、硫酸基中的至少1个,从原料成本的方面考虑,最优选具有磺酸基。

69.从质子传导性与耐水性的均衡性考虑,高分子电解质的离子交换容量(iec)为0.1meq/g以上,优选为5.0meq/g以下。iec更优选为1.4meq/g以上,进一步优选为1.7meq/g以上。另外,iec更优选为3.5meq/g以下,进一步优选为3.0meq/g以下。iec为0.1meq/g以上5.0meq/g以下的情况下,能够同时实现优异的质子传导性和耐水性。

70.此处,所谓iec,是在高分子电解质的每单位干燥重量中导入的离子性基团的摩尔量,该值越大,则表示离子性基团的导入量越多。本发明中,iec定义为利用中和滴定法求出的值。基于中和滴定的iec的算出利用实施例的项目中的(2)中记载的方法来进行。

71.本发明中,作为高分子电解质,特别优选使用芳香族烃系嵌段共聚物,更优选为聚醚酮系嵌段共聚物。其中,可以特别优选地使用含有包含下述通式(s1)所示的含有离子性基团的结构单元的链段、和包含下述通式(s2)所示的不含离子性基团的结构单元的链段的聚醚酮系嵌段共聚物。

72.[化学式1]

[0073][0074]

通式(s1)中,ar1~ar4表示任意的2价的亚芳基,ar1及/或ar2含有离子性基团,ar3及ar4可以含有或不含离子性基团。ar1~ar4可以任意地被取代,可以彼此独立地使用2种以上的亚芳基。*表示与通式(s1)或其他结构单元的键合部位。

[0075]

[化学式2]

[0076][0077]

通式(s2)中,ar5~ar8表示任意的2价的亚芳基,可以任意地被取代,但不含离子性基团。ar5~ar8可以彼此独立地使用2种以上的亚芳基。*表示与通式(s2)或其他结构单元

的键合部位。

[0078]

此处,关于作为ar1~ar8优选的2价的亚芳基,可举出亚苯基、亚萘基、亚联苯基、芴二基等烃系亚芳基、吡啶二基、喹喔啉二基、噻吩二基等亚杂芳基等,但并不限定于这些。此处,作为“亚苯基”,根据具有苯环与其他结构单元的键合部位的位置,可以为邻亚苯基、间亚苯基、对亚苯基这3种,但在本说明书中,没有特别限定的情况下,作为它们的统称来使用。对于“亚萘基”、“亚联苯基”等其他2价的亚芳基而言也是同样的。ar1~ar8优选为亚苯基和含有离子性基团的亚苯基,最优选为对亚苯基和含有离子性基团的对亚苯基。另外,ar5~ar8也可以被离子性基团以外的基团取代,但从质子传导性、化学稳定性、干湿循环耐久性的方面考虑,更优选为未取代。

[0079]

另外,为了得到充分的尺寸稳定性、机械强度、干湿循环耐久性、燃料阻隔性、耐溶剂性,优选高分子电解质为具有结晶性的芳香族烃系聚合物。此处,“具有结晶性”是指:具有可结晶化(在升温时能结晶化)的性质,或者已经结晶化。

[0080]

结晶性的有无的确认可通过差示扫描量热分析法(dsc)或广角x射线衍射来实施。本发明中,优选在制膜后通过差示扫描量热分析法测定的结晶热为0.1j/g以上、或者通过广角x射线衍射测定的结晶度为0.5%以上。即,在差示扫描量热分析法中未观察到结晶峰的情况下,可考虑为已经结晶化的情况、和高分子电解质为非晶性的情况,在已经结晶化的情况下,根据广角x射线衍射,结晶度成为0.5%以上。

[0081]

对于具有结晶性的芳香族烃系聚合物而言,有时电解质膜的加工性不良。在该情况下,可以在芳香族烃系聚合物中导入保护基从而暂时抑制结晶性。具体而言,在导入了保护基的状态下进行制膜,其后进行脱保护,由此可以在本发明中将具有结晶性的芳香族烃系聚合物用作高分子电解质。

[0082]

〔多孔质基材〕

[0083]

本发明中使用的多孔质基材可分类为以烃系高分子化合物为主成分的烃系多孔质基材、和以氟系高分子化合物为主成分的氟系多孔质基材。作为烃系高分子化合物,可举出聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)、聚丙烯酸酯、聚甲基丙烯酸酯、聚氯乙烯(pvc)、聚偏氯乙烯(pvdc)、聚酯、聚碳酸酯(pc)、聚砜(psu)、聚醚砜(pes)、聚苯醚(ppo)、聚芳撑醚系聚合物、聚苯硫醚(pps)、聚苯硫醚砜、聚对苯撑(ppp)、聚芳撑系聚合物、聚芳撑酮、聚醚酮(pek)、聚芳撑氧化膦、聚醚氧化膦、聚苯并噁唑(pbo)、聚苯并噻唑(pbt)、聚苯并咪唑(pbi)、聚酰胺(pa)、聚酰亚胺(pi)、聚醚酰亚胺(pei)、聚酰亚胺砜(pis)等,作为氟系高分子化合物,可举出聚四氟乙烯(ptfe)、聚六氟丙烯、四氟乙烯-六氟丙烯共聚物(fep)、乙烯-四氟乙烯共聚物(etfe)、聚偏氟乙烯(pvdf)、聚氯三氟乙烯(pctfe)、全氟烷氧基氟树脂(pfa)、乙烯-氯三氟乙烯共聚物(ectfe)等,但并不限定于这些。从耐水性、耐化学药品性、机械特性的观点考虑,优选为pe、pp、pps、pek、pbo、pbt、pbi、ptfe、聚六氟丙烯、fep、pfa。

[0084]

氟系多孔质基材通常以疏水性极高的氟系高分子化合物为主成分,因此,通过与高分子电解质复合化,从而对电解质膜赋予耐水性,提高含水状态下的机械特性从而抑制尺寸变化的效果高,另外,通常,含有氟原子的高分子化合物在药品中的溶解性低,相对于化学反应而言是稳定的,因此,还能够对电解质膜赋予耐化学药品性、化学耐久性,故而优选。从耐化学药品性、化学耐久性的观点考虑,更优选为ptfe、聚六氟丙烯、fep、pfa,从通过分子取向而具有高机械强度的方面考虑,特别优选为ptfe。

[0085]

从耐水性的观点考虑,多孔质基材优选为含有50质量%以上的氟原子的氟系多孔质基材,更优选为含有60质量%以上的氟原子的氟系多孔质基材,特别优选为含有70质量%以上的氟原子的氟系多孔质基材。多孔质基材中的氟原子含量是通过吸收了使多孔质基材燃烧而产生的气体的溶液的离子色谱测得的值,具体而言,可以利用后述的实施例的项目中的(10)中记载的方法来测定。

[0086]

多孔质基材的利用x射线光电子能谱法(xps)测定的氧原子含量优选为10质量%以下,更优选氧原子含量为8%以下的多孔质基材,进一步优选氧原子含量为5%以下的多孔质基材。氧原子含量在上述优选的范围内的情况下,多孔质基材的吸水性不增加,能够抑制电解质膜吸水时的尺寸变化。具体而言,多孔质基材的氧原子含量可以利用后述的实施例的项目中的(14)中记载的方法来测定。

[0087]

以在主链上具有芳香环的烃系高分子化合物为主成分的芳香族烃系多孔质基材也通常为疏水性化合物,具有优异的弹性模量、断裂强度,因此可以合适地使用。其中,从弹性模量、断裂强度、化学耐久性的观点考虑,更优选pps、pbo、pbt、pbi、pek,从耐化学药品性、加工性的观点考虑,特别优选作为聚唑化合物的pbo、pbt、pbi,从成本、流通量的观点考虑,最优选pbi。

[0088]

需要说明的是,对在与高分子电解质复合化后的电解质膜中存在的多孔质基材进行分析的情况下,可以通过在仅将高分子电解质溶解的溶剂中浸渍电解质膜从而仅提取出多孔质基材。

[0089]

作为多孔质基材的形态,可举出:将原料膜沿膜面方向拉伸从而形成了微细的孔隙的拉伸微多孔膜;在制备原料溶液并制膜后,在保持包含溶剂的状态下浸渍于该原料的不良溶剂中使其凝固而得到的湿式凝固微多孔膜;由对原料溶液进行纺纱而得到的溶液纺纱纤维形成的无纺布;由使多孔质基材的原料熔融并进行纺纱而得到的熔融纺纱纤维形成的无纺布等。

[0090]

作为溶液纺纱的方法,可举出:利用热风使施加高压而从喷嘴以纤维状喷出的原料溶液干燥的干式纺纱法;将以纤维状喷出的原料溶液浸渍于该原料的不良溶剂中使其凝固的湿式纺纱法;向施加了高电压的空间中喷出原料溶液,利用静电拉伸成纤维状的静电纺纱等。

[0091]

作为熔融纺纱法,可举出将已熔融的多孔质基材的原料从喷嘴以纤维状喷出的熔喷纺纱。

[0092]

多孔质基材优选具有粗纤维状的节点(node)在面内方向上大致平行地排列的结构。通过具有该结构,能够得到在与节点平行的方向上、特别是在含水状态下具有优异的机械特性的电解质膜。

[0093]

多孔质基材优选包含由长度/直径算出的长径比为10以上的节点,更优选包含长径比为20以上的节点,进一步优选包含长径比为50以上的节点。若为包含长径比为10以上的节点的多孔质基材,则具有牢固的疏水性骨架连续的结构,因此,不仅在干燥状态下,在通常由于吸水而使高分子电解质软化的含水状态下也抑制膜整体的软化,由此能够得到具有优异的机械特性的电解质膜,能够提高作为燃料电池的干湿循环耐久性。

[0094]

前述节点的平均直径优选为0.01μm以上,更优选为0.1μm,进一步优选为0.2μm。另外,优选为10μm以下,更优选为5μm以下,进一步优选为2μm以下。节点的平均直径为0.01μm

以上10μm以下的情况下,能够抑制含水状态下的电解质膜的软化,能够得到具有高质子传导性的电解质膜,因此能够制造具有高输出的燃料电池。

[0095]

多孔质基材优选具有在面内方向上将前述节点彼此连接而形成梯子状的结构的细纤维状的原纤维。前述原纤维更优选包含与前述节点大致正交地排列的原纤维。通过具有该结构,能够得到不仅在面内方向上与节点平行的方向上、而且在与节点正交的方向上、特别是在含水状态下也具有优异的机械特性的电解质膜。

[0096]

由前述节点的平均直径/前述原纤维的平均直径算出的直径比优选为2以上,更优选为3以上,进一步优选为5以上。另外,直径比优选为20以下,更优选为10以下。使用直径比为2以上20以下的多孔质基材的情况下,抑制质子传导的由节点导致的阻碍,由此能够得到具有高质子传导性的电解质膜,因此,能够制造具有高输出的燃料电池,同时能够抑制与节点正交的方向及/或平行的方向上的溶胀,因此能够制造各向异性小、机械特性优异的复合高分子电解质膜。

[0097]

此处,对于节点的朝向、平均直径、原纤维的朝向、平均直径这样的多孔质基材的结构而言,可以使用扫描型电子显微镜(sem),利用实施例的项目中的(18)中记载的方法来分析。

[0098]

对本发明中使用的多孔质基材的厚度没有特别限制,应根据电解质膜的用途来确定,但在实用上可使用具有0.5μm以上50μm以下的膜厚的多孔质基材,优选使用具有1μm以上40μm以下的膜厚的多孔质基材。

[0099]

与高分子电解质复合化之前的多孔质基材的孔隙率没有特别限定,但从同时实现得到的电解质膜的质子传导性和机械强度的观点考虑,优选为50~98%,更优选为70~98%。需要说明的是,多孔质基材的孔隙率y1(体积%)定义为利用下述的数学式求出的值。

[0100]

y1=(1-db/da)

×

100

[0101]

(此处,da为构成多孔质基材的原料物质的比重,db为多孔质基材整体的比重。)

[0102]

〔非离子性氟系表面活性剂〕

[0103]

本发明的电解质膜中,优选包含非离子性氟系表面活性剂(以下,有时简称为“表面活性剂”)。通过使用非离子性氟系表面活性剂,从而高分子电解质与多孔质基材的亲和性提高,由此,不仅容易制造电解质膜,而且电解质膜中的高分子电解质与多孔质基材的界面接合变得牢固,抑制伴随干湿循环中的电解质膜的体积变化而发生的两者的界面剥离,由此能够提高燃料电池的干湿循环耐久性。特别是在使用烃系高分子电解质和氟系多孔质基材的情况下,能够显著提高两者的亲和性,因此是更优选的。

[0104]

表面活性剂优选为具有由将烷基、烯基或芳基中的氢原子用氟原子取代而得到的氟代烷基、氟代烯基或氟代芳基形成的含氟基团、和非离子性的亲媒基团(亲水性基团或亲油性基团)的化合物。

[0105]

含氟基团优选为将烷基、烯基或芳基中的全部氢原子用氟原子取代而得到的全氟烷基、全氟烯基或全氟芳基。

[0106]

作为含氟基团,从表面活性效果优异的方面考虑,更优选为氟代烯基或氟代芳基,从具有柔软的结构、显示高的表面活性作用的方面考虑,进一步优选为氟代烯基。

[0107]

含氟基团的碳原子数优选为2个以上,更优选为4个以上,特别优选为6个以上。另外,碳原子数优选为20个以下,更优选为15个以下,特别优选为10个以下。碳原子数在上述

优选的范围内的情况下,挥发性、水溶性适度地残存于电解质膜中,干湿循环耐久性优异,另一方面,不易与高分子电解质发生相分离,干湿循环耐久性优异。

[0108]

具体而言,作为氟代烷基,可以举出氟代乙基、氟代丙基、氟代丁基、氟代戊基、氟代己基、氟代庚基、氟代辛基、氟代壬基、氟代癸基,但并不限定于这些。

[0109]

另外,作为氟代烯基,可以举出氟代乙烯基、氟代丙烯基、氟代丁烯基、氟代戊烯基、氟代己烯基、氟代庚烯基、氟代辛烯基、氟代壬烯基、氟代癸烯基,但并不限定于这些。

[0110]

这些之中,从挥发性、水溶性低、容易残存于电解质膜中的方面考虑,更优选为氟代己基、氟代庚基、氟代辛基、氟代壬基、氟代癸基、氟代己烯基、氟代庚烯基、氟代辛烯基、氟代壬烯基、氟代癸烯基。此处,作为“氟代乙基”,根据1个官能团中包含的氟原子的数量,可以为单氟乙基、二氟乙基、三氟乙基、四氟乙基、五氟乙基这5种官能团,但在本说明书中,“氟代乙基”作为它们的统称来使用。对于“氟代丙基”、“氟代丁基”等其他官能团而言也是同样的。另外,在前述二氟乙基的情况下,为具有2个碳原子和2个氟原子的官能团,存在1,1-二氟乙基、1,2-二氟乙基、2,2-二氟乙基这样的3种结构异构体,但在本说明书中,“二氟乙基”作为它们的统称来使用。对于“三氟乙基”、“四氟乙基”等其他官能团而言也是同样的。另外,在“氟代丁基”中,“丁基”这一称呼为表示由碳原子数为4个的骨架形成的官能团的统称,存在丁基、1-甲基丙基、2-甲基丙基、1,1-二甲基乙基这4种结构,但在本说明书中,“丁基”作为它们的统称来使用。对于“氟代戊基”,“氟代己基”等其他官能团而言也是同样的。

[0111]

含氟基团的结构可以为直链状、支链状、环状等,其中,具有支链状的结构的情况下,氟化合物彼此的相互作用变弱,表面张力容易降低,因此是优选的。本发明中,尤其特别优选为具有由下述式(f1)所示的结构形成的含氟基团的表面活性剂。

[0112]

[化学式3]

[0113][0114]

式(f1)中,*是指与其他原子团的键合位置。

[0115]

作为非离子性氟系表面活性剂,可优选使用在1分子内具有10质量%以上的氟原子的化合物。更优选为具有20质量%以上的氟原子的化合物,进一步优选为具有40质量%以上的氟原子的化合物。1分子内的氟原子含量在上述优选的范围内的情况下,与多孔质基材的亲和性优异,可得到充分的发电性能提高效果。另外,在水、酸中的溶解性低,难溶于在使燃料电池等的电化学单元电池运转时生成的水、酸中,因此,不会从电解质膜溶出,能够防止高分子电解质与催化剂层的亲和性降低。

[0116]

亲媒基团可以为亲水性基团或亲油性基团,但优选为亲水性基团。

[0117]

亲水性基团只要是具有选自由氧、氮、磷、硫及硼组成的组中的亲水性元素的非离子性基团,就没有特别限定,但优选为包含聚醚基、羧酸酯基、磺酸酯基、亚磷酸酯基或磷酸酯基的基团,从通过形成与离子性基团的氢键从而与高分子电解质的亲和性优异并且化学稳定性也优异的方面考虑,更优选为包含聚醚基的基团。其中,亲水性基团优选为具有下述通式(c1)所示的聚烷基醚结构或下述通式(c2)所示的聚丙烯酸酯结构的基团,特别是从与

高分子电解质的亲和性优异的方面考虑,更优选为下述通式(c1)所示的聚烷基醚。

[0118]

[化学式4]

[0119][0120]

通式(c1)中,q、r为满足r=2q的自然数,s为表示烷基醚结构的重复数的1以上1,000以下的整数。通式(c2)中,r为选自碳原子数1~20的烷基、碳原子数1~20的烯基、碳原子数6~20的芳基中的至少一种基团,t为表示丙烯酸酯结构的重复数的1以上1,000以下的整数。(c1)或(c2)中,s或t为2以上的情况下,多个烷基醚结构或丙烯酸酯结构各自可以相同也可以不同。

[0121]

作为亲油性基团,可举出不含氟原子的、烷基、烯基、炔基、苯基。

[0122]

本发明中,非离子性氟系表面活性剂优选为150℃时的蒸气压低于2kpa的化合物,更优选为150℃时的蒸气压为1kpa以下的化合物,最优选为不具有沸点的、即不沸腾而开始热分解的化合物。本发明中,特别优选表面活性剂为热重量差示热分析中的5%重量减少温度为150℃以上的化合物。若为这样的表面活性剂,则在制膜时不发生挥发

·

分解,因此能够残存于电解质膜中。

[0123]

本发明中,非离子性氟系表面活性剂优选为重均分子量为1,000以上的化合物,更优选为重均分子量为1,500以上的化合物,进一步优选为重均分子量为2,000以上的化合物。另外,非离子性氟系表面活性剂优选为重均分子量为10,000以下的化合物,更优选为重均分子量为8,000以下的化合物,进一步优选为重均分子量为5,000以下的化合物。表面活性剂的重均分子量在上述优选的范围内的情况下,挥发性适度,难溶于水等溶剂中,因此,保持高分子电解质与多孔质基材、后述的催化剂层的亲和性,不易在两者的界面处发生剥离

·

断裂,耐久性优异,另一方面,在电解质膜中,仅表面活性剂聚集,不易形成海岛样的相分离结构,不易在表面活性剂与高分子电解质、多孔质基材的界面处发生断裂,耐久性优异。

[0124]

作为表面活性剂,含氟基团的分子量优选为200以上,更优选为400以上,进一步优选为1,000以上。另外,含氟基团的分子量优选为5,000以下,更优选为3,000以下,进一步优选为2,000以下。含氟基团的分子量在上述优选的范围内的情况下,含氟基团中的分子链的柔软性、自由度优异,由此,保持与多孔质基材、催化剂层的亲和性,不易在与高分子电解质的界面处发生剥离

·

断裂,耐久性优异,另一方面,在电解质膜中,仅表面活性剂聚集,不易形成海岛样的相分离结构,不易在表面活性剂与高分子电解质、多孔质基材的界面处发生断裂,耐久性优异。

[0125]

在具有亲水性基团作为亲媒基团的表面活性剂的情况下,亲水性基团的分子量优选为100以上,更优选为200以上,进一步优选为500以上。另外,亲水性基团的分子量优选为4,000以下,更优选为2,500以下,进一步优选为1,500以下。亲水性基团的分子量在上述优选的范围内的情况下,亲水性基团中的分子链的柔软性、自由度优异,由此,保持与高分子电解质的亲和性,不易在与多孔质基材的界面处发生断裂,耐久性优异,另一方面,水溶性适度,由此难溶于在使燃料电池等的电化学单元电池运转时生成的水、酸中,防止从电解质膜的溶出,因此,保持高分子电解质与多孔质基材的亲和性,在尺寸变化时不易在高分子电

解质与多孔质基材的界面处发生断裂,耐久性优异。

[0126]

另外,表面活性剂优选为在水、10%硫酸、10%氢氧化钠水溶液中的任一者中不溶解的化合物,更优选为不溶解于水的化合物,最优选为在它们中任一者中均不溶解的化合物。此处,所谓不溶解,是指25℃时的饱和溶解度低于0.1质量%。表面活性剂在该溶剂及/或溶液中不溶解的情况下,变得难溶于在使燃料电池等的电化学单元电池运转时生成的水、酸中,能够抑制从电解质膜的溶出,因此能够保持高分子电解质与多孔质基材、催化剂层的亲和性,故而能够抑制在尺寸变化时由高分子电解质与多孔质基材、催化剂层的界面处的剥离

·

断裂导致的耐久性的降低。

[0127]

作为本发明中使用的非离子性氟系表面活性剂,可以举出例如dic(株)制的“megaface”(注册商标)f-251、megaface f-253、megaface f-281、megaface f-430、megaface f-477、megaface f-551、megaface f-552、megaface f-553、megaface f-554、megaface f-555、megaface f-556、megaface f-557、megaface f-558、megaface f-559、megaface f-560、megaface f-561、megaface f-562、megaface f-563、megaface f-565、megaface f-568、megaface f-570、megaface f-572、megaface f-574、megaface f-575、megaface f-576、megaface r-40、megaface r-40-lm、megaface r-41、megaface r-94、megaface rs-56、megaface rs-72-k、megaface rs-75、megaface rs-76-e、megaface rs-76-ns、megaface ds-21、megaface f444、megaface tf-2066、agc(株)制的“surflon”(注册商标)s-141、surflon s-145、surflon s-241、surflon s-242、surflon s-243、surflon s-386、surflon s-420、surflon s-611、surflon s-651、neos(株)制的“ftergent”(注册商标)251、ftergent 208m、ftergent 212m、ftergent 215m、ftergent 250、ftergent 209f、ftergent 222f、ftergent 245f、ftergent 208g、ftergent 218gl、ftergent 240g、ftergent 212p、ftergent 220p、ftergent 228p、ftergent ftx-218、ftergent dfx-18、ftergent 710fl、ftergent 710fm、ftergent 710fs、ftergent 730fl、ftergent 730fm、ftergent 610fm、ftergent 683、ftergent 601ad、ftergent 601adh2、ftergent 602a、ftergent 650ac、ftergent 681、mitsubishi materials electronic chemicals co.,ltd.制的ef-pp31n04、ef-pp31n09、ef-pp31n15、ef-pp31n22、3m公司制的fc-4430、fc-4432、omnova solutions公司制的pf-151n、pf-636、pf-6320、pf-656、pf-6520、pf-652-nf、pf-3320、daikin industries,ltd.制的tg-9131、“zeffle”(注册商标)gh-701、solvay japan(株)制的“fluorolink”(注册商标)a10-p等。

[0128]

电解质膜中的非离子性氟系表面活性剂的含量以相对于电解质膜中包含的高分子电解质的总量而言的质量比计优选为0.005以上,更优选为0.01以上。另外,优选为0.20以下,更优选为0.10以下。该比在上述优选的范围内的情况下,保持高分子电解质与多孔质基材、催化剂层的亲和性,在尺寸变化时不易在高分子电解质与多孔质基材、催化剂层的界面处发生剥离

·

断裂,耐久性优异,另一方面,表面活性剂的量适度,电解质膜的质子传导率优异。需要说明的是,此处的表面活性剂的含量为在已完成的电解质膜中残存的表面活性剂的量,是指将在制造过程中脱落的表面活性剂除外的量。

[0129]

作为电解质膜中包含的非离子性氟系表面活性剂的分析方法,可以举出使表面活性剂与高分子电解质膜一同溶解于规定的溶剂中的方法。对于将高分子电解质膜的溶液及溶剂除去后的干固物,进行红外线分光(ir)分析、1h核磁共振(nmr)分析、

19

f-nmr分析、

maldi-ms分析、热分解gc/ms分析,由此,能够对各种表面活性剂的化学结构进行分析,并且算出表面活性剂的含量。另外,对前述溶液及干固物实施溶剂萃取、再沉淀这样的通常的纯化处理而仅将非离子性氟系表面活性剂萃取后的分析也是合适的。

[0130]

前述非离子性表面活性剂的分析中使用的溶剂可以根据构成电解质膜的高分子电解质及非离子性表面活性剂的种类来适当地选择。例如,可优选使用n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基-2-吡咯烷酮、二甲基亚砜、环丁砜、1,3-二甲基-2-咪唑啉酮、六甲基磷酰三胺等非质子性极性溶剂、碳酸亚乙酯、碳酸亚丙酯等碳酸酯系溶剂、乙二醇单甲基醚、乙二醇单乙基醚、丙二醇单甲基醚、丙二醇单乙基醚等亚烷基二醇单烷基醚、甲醇、乙醇、丙醇、丁醇等醇系溶剂、丙酮、甲基乙基酮、甲基异丁基酮等酮系溶剂、γ-丁内酯、乙酸乙酯、乙酸丁酯、乳酸乙酯等酯系溶剂、己烷、环己烷等烃系溶剂、苯、甲苯、二甲苯等芳香族烃系溶剂、氯仿、二氯甲烷、1,2-二氯乙烷、全氯乙烯、氯苯、二氯苯等卤代烃系溶剂、乙醚、四氢呋喃、1,4-二氧杂环己烷等醚系溶剂、乙腈等腈系溶剂、硝基甲烷、硝基乙烷等硝化烃系溶剂、水等。另外,也可以使用将这些溶剂混合两种以上而成的混合溶剂。此处,作为“丙醇”,具有丙烷分子中包含的氢原子中的一个被羟基取代而成的结构,存在1-丙醇、2-丙醇这样的2种结构异构体,但在本说明书中,“丙醇”作为它们的统称来使用。对于“丁醇”、“二甲苯”等其他溶剂而言也是同样的。

[0131]

电解质膜为不溶性的情况下,可以使用不同的分析方法。可以对包含非离子性氟系表面活性剂的电解质膜本身进行ir分析、固体nmr分析、maldi-ms分析、热分解gc/ms分析,由此对表面活性剂的化学结构、含量进行分析。将电解质膜浸渍在溶剂中而仅将非离子性氟系表面活性剂溶解并萃取后的分析也是合适的。

[0132]

作为本发明中使用的非离子性氟系表面活性剂,优选为不含金属类作为杂质的非离子性氟系表面活性剂。此处,所谓金属类,可举出金属元素的单质、金属离子、非离子性金属化合物、金属氧化物等,但并不限定于这些。不含金属类的情况下,不易发生非离子性氟系表面活性剂的亲水基、亲油基与金属类的相互作用,因此,即使在高分子电解质膜中,也具有高自由度,能够保持作为表面活性剂的功能,故而能够抑制在尺寸变化时由高分子电解质与多孔质基材、催化剂层的界面处的剥离

·

断裂导致的耐久性的降低。

[0133]

〔催化剂层〕

[0134]

催化剂层是与电解质膜的两面相接地形成的包含催化剂粒子的层,通常为包含催化剂粒子及由氟系高分子电解质形成的高分子电解质的层。作为氟系高分子电解质,可以使用前述的氟系高分子电解质。

[0135]

本发明的带有催化剂层的电解质膜中,从发电性能及化学耐久性的方面考虑,优选催化剂层包含具有离子性基团的全氟系聚合物。通过使用具有离子性基团的全氟系聚合物,从而催化剂层中包含的离子性基团的酸性度变高,质子传导率进一步提高,并且,由于具有大量的化学稳定的c-f键,所以能够进一步提高催化剂层的化学耐久性。

[0136]

作为催化剂粒子,通常可使用在碳粒子上担载催化剂物质而得到的担载有催化剂的碳粒子。作为催化剂物质,不仅可举出铂,而且可举出铂族元素的钯、钌、铱、铑、锇、以及铁、铅、铜、铬、钴、镍、锰、钒、钼、镓、铝等金属或它们的合金、或氧化物、复合氧化物等。对于碳粒子的种类而言,只要是微粒子状并且具有导电性、不会由于与催化剂的反应而发生腐蚀、劣化,就没有特别限定,可以使用炭黑、石墨、黑铅、活性炭、碳纤维、碳纳米管、及富勒烯

粒子。

[0137]

催化剂层中的、高分子电解质的含量相对于催化剂粒子的含量而言的质量比优选为0.2以上2.5以下的范围,特别优选为0.5以上2.0以下。高分子电解质的含量相对于催化剂粒子的含量而言的质量比在上述优选的范围内的情况下,催化剂层不易破裂,另一方面,气体扩散性不会受损,发电性能优异。

[0138]

催化剂层的厚度优选为0.03μm~2,000μm。为了容易获得良好的发电性能及耐久性,催化剂层的厚度更优选为0.5μm以上,特别优选为1~30μm。

[0139]

<电解质膜的制造方法>

[0140]

本发明中,对于电解质膜而言,作为第一方式,可以通过下述方式来制造:使高分子电解质溶液含浸于多孔质基材中后,使其干燥从而将高分子电解质溶液中包含的溶剂除去。此时,在高分子电解质溶液中预先混合前述非离子性氟系表面活性剂之后再含浸于多孔质基材中的方法也是合适的。第一方式、及后述的第二方式的制造方法中使用的高分子电解质、多孔质基材及非离子性氟系表面活性剂的详情如前文所述,因此在此省略。

[0141]

如前文所述,高分子电解质溶液中的表面活性剂的含量以相对于高分子电解质的总量而言的质量比计优选为0.005以上,更优选为0.01以上。另外,优选为0.20以下,更优选为0.10以下。该比在上述优选的范围内的情况下,保持高分子电解质与催化剂层的亲和性,可充分获得发电性能的提高效果,另一方面,表面活性剂的量适度,电解质膜的质子传导率优异。

[0142]

另外,本发明中,对于电解质膜而言,作为第二方式,也可以通过下述方式来制造:在预先赋予了非离子性氟系表面活性剂的多孔质基材中含浸高分子电解质溶液,然后使其干燥从而将前述高分子电解质溶液中包含的溶剂除去。

[0143]

在该情况下,作为将表面活性剂赋予至多孔质基材的方法,可举出以下方法。

[0144]

(1)一边将浸渍于表面活性剂溶液中的多孔质基材提起、一边将多余的溶液除去从而控制赋予量的方法,

[0145]

(2)在多孔质基材上流延涂布表面活性剂溶液的方法,

[0146]

(3)在流延涂布有表面活性剂溶液的支承基材上贴合多孔质基材并使其含浸的方法。

[0147]

对于溶剂的干燥而言,利用(3)的方法进行了含浸的情况下,可以在保持原状态的条件下进行。另外,利用(1)或(2)的方法进行了含浸的情况下,从能够减少多孔质基材的褶皱、厚度不均等从而提高品质的方面考虑,优选为在另行准备的支承基材上贴附有多孔质基材的状态下将含氟非离子性表面活性剂溶液的溶剂干燥的方法。

[0148]

表面活性剂为液状、油状的情况下,也可以代替前述表面活性剂溶液而使表面活性剂本身含浸,但为了以表面活性剂容易浸渗至多孔质基材中的方式调整粘度、或者以不赋予过量的表面活性剂的方式进行稀释,优选使用利用规定的溶剂进行溶解而得到的表面活性剂溶液。

[0149]

作为流延涂布表面活性剂溶液的方法,可以应用刮刀涂布、直接辊涂布、迈耶棒式涂布、凹版涂布、逆转涂布、气刀涂布、喷涂、刷涂、浸涂、模涂、真空模涂、帘式涂布、流涂、旋涂、丝网印刷、喷墨涂布等方法。

[0150]

第二方式中,将多孔质基材的质量设为100质量%,表面活性剂优选赋予1质量%

以上,更优选赋予5质量%以上。另外,同样地,优选赋予30质量%以下,更优选赋予20质量%以下。表面活性剂的赋予量在上述优选的范围内的情况下,保持高分子电解质与多孔质基材的亲和性,容易进行复合化,另一方面,表面活性剂的量变得适度,不易堵塞多孔质基材的孔隙,复合电解质膜的质子传导率优异。

[0151]

另外,第二方式中,通过表面活性剂的赋予而使多孔质基材表面的高分子电解质溶液中使用的溶剂的接触角成为120

°

以下是优选的,更优选成为80

°

以下,进一步优选成为50

°

以下。接触角在上述优选的范围内的情况下,高分子电解质溶液容易含浸在含有表面活性剂的多孔质基材中。

[0152]

此外,第二方式中,作为表面活性剂,优选使用在要含浸的高分子电解质溶液的溶剂中为不溶性的化合物。使用这样的表面活性剂的情况下,能够防止在高分子电解质溶液的含浸时表面活性剂从多孔质基材表面、与催化剂层接触的复合电解质膜的表面向高分子电解质中扩散,充分发挥作为表面活性剂的功能,并且能够防止由于在高分子电解质中存在表面活性剂而导致的质子传导率的降低。

[0153]

在第一及第二方式中,高分子电解质溶液的浓度优选为3~40质量%,更优选为5~25质量%。若为该范围的浓度,则能够将用以在多孔质基材的孔隙中充分填充高分子电解质的涂敷次数减少至1~2次左右,并且容易得到表面平滑性优异的复合层。

[0154]

高分子电解质溶液的粘度优选为100~50,000mpa

·

s,更优选为300~10,000mpa

·

s。粘度在上述优选的范围内的情况下,容易在多孔质基材的孔隙中填充高分子电解质,也容易使电解质膜的膜厚均匀,另外,电解质膜的表面平滑性优异。

[0155]

高分子电解质溶液中使用的溶剂可以根据聚合物种类来适当地选择。作为溶剂,例如可优选使用n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基-2-吡咯烷酮、二甲基亚砜、环丁砜、1,3-二甲基-2-咪唑啉酮、六甲基磷酰三胺等非质子性极性溶剂、碳酸亚乙酯、碳酸亚丙酯等碳酸酯系溶剂、乙二醇单甲基醚、乙二醇单乙基醚、丙二醇单甲基醚、丙二醇单乙基醚等亚烷基二醇单烷基醚、甲醇、乙醇、丙醇、丁醇等醇系溶剂、丙酮、甲基乙基酮、甲基异丁基酮等酮系溶剂、γ-丁内酯、乙酸乙酯、乙酸丁酯、乳酸乙酯等酯系溶剂、己烷、环己烷等烃系溶剂、苯、甲苯、二甲苯等芳香族烃系溶剂、氯仿、二氯甲烷、1,2-二氯乙烷、全氯乙烯、氯苯、二氯苯等卤代烃系溶剂、乙醚、四氢呋喃、1,4-二氧杂环己烷等醚系溶剂、乙腈等腈系溶剂、硝基甲烷、硝基乙烷等硝化烃系溶剂、水等。另外,也可以使用将这些溶剂混合两种以上而成的混合溶剂。

[0156]

作为在多孔质基材中含浸高分子电解质溶液的方法,可举出以下方法。

[0157]

(1)一边将浸渍于高分子电解质溶液中的多孔质基材提起、一边将多余的溶液除去从而控制膜厚的方法,

[0158]

(2)在多孔质基材上流延涂布高分子电解质溶液的方法,

[0159]

(3)在流延涂布有高分子电解质溶液的支承基材上贴合多孔质基材并使其含浸的方法。

[0160]

对于溶剂的干燥而言,利用(3)的方法进行了含浸的情况下,可以在保持原状态的条件下进行。另外,利用(1)或(2)的方法进行了含浸的情况下,从能够减少电解质膜的褶皱、厚度不均等从而提高膜品质的方面考虑,优选为在另行准备的支承基材上贴附有多孔质基材的状态下将高分子电解质溶液的溶剂干燥的方法。

[0161]

作为流延涂布高分子电解质溶液的方法,可以应用刮刀涂布、直接辊涂布、迈耶棒式涂布、凹版涂布、逆转涂布、气刀涂布、喷涂、刷涂、浸涂、模涂、真空模涂、帘式涂布、流涂、旋涂、丝网印刷、喷墨涂布等方法。此处,将用于流延涂布高分子电解质溶液的装置称为涂布机。

[0162]

在基材上涂布高分子电解质溶液之后,可以经由干燥工序而形成电解质膜。干燥工序中,对含浸于多孔质基材中的高分子电解质溶液的涂膜进行加热,使溶剂蒸发。对于加热方法而言,只要溶剂能够蒸发,就没有特别限定,例如,可以使用烘箱、加热器等加热装置、利用红外线、温风等来控制电解质膜附近的温度的装置等。另外,也可以隔着基材向涂膜传导热。加热的温度范围优选与溶剂的沸点接近、并且为电解质膜的玻璃化转变温度以下。另外,也可以不加热而仅通过减压、气流的导入来将溶剂除去。

[0163]

干燥工序中的干燥时间、干燥温度可以适当地以实验方式确定,但优选至少干燥至即使从基材剥离也成为自支撑膜的程度。干燥的方法可以选择基材的加热、热风、红外线加热器等已知的方法。考虑到高分子电解质、表面活性剂的分解,干燥温度优选为200℃以下,更优选为150℃以下。

[0164]

溶液中的高分子电解质可以使用离子性基团与碱金属或碱土金属的阳离子形成了盐的状态的物质。在该情况下,也优选在基材上形成膜并经过干燥工序后具有使碱金属或碱土金属的阳离子与质子进行交换的工序。该工序更优选为使所形成的膜与酸性水溶液接触的工序。另外,该接触进一步优选为将所形成的膜浸渍于酸性水溶液中的工序。该工序中,酸性水溶液中的质子被置换为与离子性基团进行了离子键合的阳离子,并且,所残留的水溶性的杂质、残存单体、溶剂、残存盐等被同时除去。酸性水溶液没有特别限定,但优选使用硫酸、盐酸、硝酸、乙酸、三氟甲磺酸、甲磺酸、磷酸、柠檬酸等。酸性水溶液的温度、浓度等也应适当地确定,但从生产率的观点考虑,优选以0℃以上80℃以下的温度使用3质量%以上、30质量%以下的硫酸水溶液。

[0165]

〔带有催化剂层的电解质膜的制造方法〕

[0166]

本发明的带有催化剂层的电解质膜(catalyst coated membrane;以下为ccm)是在本发明的电解质膜的两面形成催化剂层而成的。形成催化剂层的方法没有特别限定,但从工序简便、能够抑制工艺成本的方面考虑,优选下述方法:涂布催化剂层油墨并进行干燥的方法;使用预先在印花(decal)基材上形成催化剂层而成的催化剂层印花将催化剂层转印后进行干燥的方法。

[0167]

在涂布催化剂层油墨的方法的情况下,对于涂布方法而言,只要是能够涂敷成目标形状的方法,就没有特别限定,可以使用在前述的高分子电解质溶液的涂布工序中说明过的方法。

[0168]

催化剂层油墨中包含的溶剂只要是将高分子电解质及担载有催化剂的碳粒子分散的溶剂,就没有特别限定,优选为容易通过加热使其蒸发而除去的溶剂。例如,优选沸点为140℃以下的溶剂。作为催化剂层油墨的溶剂,具体而言,可以使用水、甲醇、乙醇、丙醇、丁醇、戊醇等醇类、丙酮、甲基乙基酮、戊酮、己酮、庚酮、环己酮、甲基环己酮、丙酮基丙酮、二异丁基酮等酮类、四氢呋喃、二氧杂环己烷、二乙二醇二甲基醚、苯甲醚、甲氧基甲苯、二丁基醚等醚类、乙酸甲酯、乙酸乙酯、乙酸正丙酯、乙酸异丙酯、乙酸丁酯、乳酸甲酯、乳酸乙酯、乳酸丁酯等酯类、以及二甲基甲酰胺、二甲基乙酰胺、n-甲基吡咯烷酮、乙二醇、二乙二

醇、二丙酮醇、1-甲氧基-2-丙醇等中的一种或将两种以上混合而成的溶剂。

[0169]

在使用催化剂层印花进行转印的方法的情况下,首先在基材上涂布催化剂层油墨,根据需要经过干燥工序,由此制作催化剂层印花。然后,将电解质膜用阴极电极侧的催化剂层印花、和阳极电极侧的催化剂层印花夹持,以两个印花的设置有催化剂层的面与电解质膜接触的方式进行热压,由此能够得到带有催化剂层的电解质膜。热压的温度、压力根据电解质膜的厚度、水分率、催化剂层、印花基材来适当地选择即可,但从工业上的生产率、对电解质膜材料的热分解的抑制等的观点考虑,优选在0℃~250℃的范围内进行,更优选在比催化剂层中含有的高分子电解质的玻璃化转变温度高、并且为200℃以下的条件下进行。从保护电解质膜、电极的观点考虑,热压中的加压优选尽可能弱,在平板加压的情况下,优选为10mpa以下的压力。

[0170]

作为在涂布催化剂层油墨时使用的印花基材,除了可以使用与在电解质膜制膜时使用的基材同样的树脂膜、基板以外,还可以使用ptfe、聚六氟丙烯、etfe、乙烯-六氟丙烯共聚物、fep、pfa、pvdf等氟树脂。从耐热性、耐溶剂性、以及化学稳定性、脱模性的方面考虑,优选使用氟树脂膜。

[0171]

催化剂层的干燥可以使用与在前述的高分子电解质溶液的干燥中说明过的方法同样的方法。

[0172]

本发明的膜电极复合体、及本发明的固体高分子型燃料电池是使用本发明的电解质膜形成的。

[0173]

实施例

[0174]

以下,利用实施例来更详细地说明本发明,但本发明不限定于这些。需要说明的是,各种测定条件如下所述。

[0175]

(1)聚合物的分子量

[0176]

利用gpc来测定聚合物溶液的数均分子量及重均分子量。作为紫外检测器与差示折射计的一体型装置,使用东曹(株)制hlc-8022gpc。另外,作为gpc柱,使用2根东曹(株)制tsk gel superhm-h(内径为6.0mm,长度为15cm)。利用n-甲基-2-吡咯烷酮溶剂(含有10mmol/l的溴化锂的n-甲基-2-吡咯烷酮溶剂),以0.2ml/min的流量测定,通过按标准聚苯乙烯换算从而求出数均分子量及重均分子量。

[0177]

(2)离子交换容量(iec)

[0178]

利用中和滴定法进行测定。测定实施3次,取其平均值。

[0179]

进行质子置换,将用纯水进行了充分清洗的电解质膜的膜表面的水分拭去后,于100℃真空干燥12小时以上,求出干燥重量。

[0180]

在电解质膜中加入5质量%硫酸钠水溶液50ml,静置12小时,进行离子交换。

[0181]

使用0.01mol/l氢氧化钠水溶液,对所产生的硫酸进行滴定。加入市售的滴定用酚酞溶液0.1w/v%作为指示剂,将变为浅紫红色的点作为终点。

[0182]

离子交换容量(iec)利用下述式求出。

[0183]

iec(meq/g)=〔氢氧化钠水溶液的浓度(mmol/ml)

×

滴加量(ml)〕/试样的干燥重量(g)

[0184]

(3)电解质膜的截面sem测定

[0185]

按照下述条件,进行截面sem测定。根据所得到的图像,将中央的白色区域作为复

合层,将两个相邻的黑色区域作为外部的其他层,对其厚度进行测定。

[0186]

装置:电场发射型扫描电子显微镜(fe-sem)s-4800(hitachi high-technologies corporation制)

[0187]

加速电压:2.0kv

[0188]

前处理:对利用bib法制作的截面试样进行pt涂覆并进行测定。

[0189]

bib法:使用了氩离子束的截面试样制作装置。

[0190]

在试样正上方放置遮蔽板,从其上方照射氩的宽离子束,进行蚀刻,由此制作观察面

·

分析面(截面)。

[0191]

(4)复合层中的高分子电解质的填充率(复合层的填充率)

[0192]

按照前述(3)项,使用sem对电解质膜的截面进行观察,分别算出由高分子电解质和多孔质基材形成的复合层的厚度t1、在复合层的外侧具有其他层的情况下的它们的厚度t2、t3。将形成复合层的高分子电解质的比重设为d1,将形成复合层的外侧的其他层的高分子电解质的比重分别设为d2、d3,将电解质膜的比重设为d。将形成各层的聚合物的iec设为i1、i2、i3,将电解质膜的iec设为i,复合层中的高分子电解质的填充率y2(体积%)利用下式求出。

[0193]

y2=[(t1 t2 t3)

×d×

i-(t2

×

d2

×

i2 t3

×

d3

×

i3)]/(t1

×

d1

×

i1)

×

100

[0194]

(5)基于透射型电子显微镜(tem)断层成像的相分离结构的观察

[0195]

在作为染色剂的2质量%乙酸铅水溶液中浸渍电解质膜的试样片,于25℃下静置48小时,进行染色处理。将经染色处理的试样取出,用环氧树脂包埋,照射可见光30秒,进行固定。使用超薄切片机,在室温下切削出薄片100nm,按照以下的条件实施观察。

[0196]

装置:场发射型电子显微镜(hrtem)日本电子(株)制jem2100f

[0197]

图像获取:digital micrograph

[0198]

系统:标记法

[0199]

加速电压:200kv

[0200]

拍摄倍率:30,000倍

[0201]

倾斜角度: 61

°

~-62

°

[0202]

重建分辨率:0.71nm/pixel

[0203]

三维重建处理应用了标记法。作为实施三维重建时的定位标记,使用赋予至火棉胶薄膜上的胶体au粒子。以标记为基准,在 61

°

至-62

°

的范围内,基于由将试样每次倾斜1

°

并拍摄tem图像的连续倾斜图像系列获取的共计124张tem图像来实施ct重建处理,对三维相分离结构进行观察。

[0204]

(6)基于热水试验的尺寸变化率(λ

xy

)测定

[0205]

以约5cm

×

约5cm的正方形切取电解质膜,在温度为23℃

±

5℃、湿度为50

±

5%rh的调温调湿气氛下静置24小时后,用游标卡尺测定md的长度和td的长度(md1和td1)。将该电解质膜在80℃的热水中浸渍8小时后,再次用游标卡尺测定md的长度和td的长度(md2和td2),利用下式算出面方向上的md和td的尺寸变化率(λ

md

和λ

td

)及面方向的尺寸变化率(λ

xy

)(%)。

[0206]

λ

md

=(md2-md1)/md1

×

100

[0207]

λ

td

=(td2-td1)/td1

×

100

[0228]

流速:1.50ml/min

[0229]

检测器:电导率检测器

[0230]

进样量:20μl

[0231]

(11)表面活性剂的化学结构分析

[0232]

进行红外线分光(ir)分析、1h核磁共振(nmr)分析、

19

f-nmr分析、maldi-ms分析、热分解gc/ms分析,对各种表面活性剂的化学结构进行分析,算出氟原子及亲水性元素的含量(氧、氮、磷、硫及硼的合计)。

[0233]

(12)表面活性剂的重均分子量测定

[0234]

按照下述条件,通过凝胶渗透色谱(gpc)分析,对表面活性剂的重均分子量进行测定。

[0235]

装置:凝胶渗透色谱仪gpc(设备no.gpc-27)

[0236]

检测器:紫外可见吸收分光检测器uv((株)岛津制作所制spd-20av)

[0237]

柱:tskgel super hzm-n 2根

[0238]

superhz4000、2500、1000各1根

[0239]

溶剂:四氢呋喃(thf)

[0240]

流速:0.45ml/min

[0241]

柱温:40℃

[0242]

进样量:0.02ml

[0243]

标准试样:东曹(株)制及agilent单分散聚乙二醇(peg)

[0244]

数据处理:toray research center,inc.制gpc数据处理系统

[0245]

(13)电解质膜中包含的表面活性剂量

[0246]

按照以下的条件,对电解质膜进行称量,在分析装置的燃烧管内进行燃烧,将所产生的气体吸收至溶液中后,利用离子色谱对吸收液的一部分进行分析。从本分析值中除去预先测得的不含表面活性剂的高分子电解质的贡献及预先通过(10)测得的多孔质基材的贡献,由此算出表面活性剂的贡献,由表面活性剂中包含的氟原子量算出复合电解质膜中包含的表面活性剂量,求出复合膜中包含的表面活性剂相对于高分子电解质之比(表面活性剂/高分子电解质)。

[0247]

<燃烧

·

吸收条件>

[0248]

系统:aqf-2100h,ga-210(mitsubishi chemical corporation制)

[0249]

电炉温度:入口900℃,出口1000℃

[0250]

气体:ar/o

2 200ml/min,o

2 400ml/min

[0251]

吸收液:h2o

2 0.1%,内标br 8μg/ml

[0252]

吸收液量:20ml

[0253]

<离子色谱

·

阴离子分析条件>

[0254]

系统:ics1600(dionex公司制)

[0255]

流动相:2.7mmol/l na2co3/0.3mmol/l nahco3[0256]

流速:1.50ml/min

[0257]

检测器:电导率检测器

[0258]

进样量:20μl

[0259]

(14)基于xps的多孔质基材的氧含量测定

[0260]

将预先裁切成5mm见方的大小的多孔质基材用超纯水冲洗,于室温以67pa进行10小时干燥后,在液氮中冷却30分钟,利用冷冻粉碎机实施5分钟的处理2次,由此准备样品。对所准备的样品的组成进行测定,算出氧原子含量。作为测定装置、条件,如下所述。

[0261]

测定装置:quantera sxm

[0262]

激发x射线:单色al kα1、kα2射线(1,486.6ev)

[0263]

x射线直径:200μm

[0264]

光电子逸出角:45

°

[0265]

(15)干燥状态下的电解质膜的机械特性测定

[0266]

将作为测试样品的电解质膜设置于装置,在以下的条件下进行拉伸试验。拉伸强度及拉伸伸长率的值为在试验中显示出最大点应力的瞬间的值。弹性模量是使用应变成为0.35%的任意两点、以算出的值成为最大的方式得到的值。算出每单位宽度的拉伸弹性模量(n/cm)时,将用在拉伸试验中输出的力(n)除以膜宽度(cm)而得到的值作为强度(n/cm),将用前述任意两点的强度之差(n/cm)进一步除以应变0.0035(无量纲量)而得到的值作为每单位宽度的拉伸弹性模量(n/cm)。算出每单位截面积的拉伸弹性模量(mpa)时,将用在拉伸试验中输出的力(n)除以膜的截面积(mm2)、即膜宽度(mm)与膜厚(mm)之积而得到的值作为应力(mpa),将用前述任意两点的应力之差(mpa)进一步除以应变0.0035(无量纲量)而得到的值作为每单位截面积的拉伸弹性模量(mpa)。最大点应力、弹性模量由试验次数5次的平均值算出。

[0267]

测定装置:autograph ag-is((株)岛津制作所制)

[0268]

负荷范围:100n

[0269]

拉伸速度:100mm/min

[0270]

试验片:宽度10mm

×

长度50mm

[0271]

样品间距离:30mm

[0272]

试验温度湿度:23

±

1℃,60

±

10%rh

[0273]

试验数:n=5

[0274]

(16)含水状态下的电解质膜的机械特性测定

[0275]

将作为测试样品的电解质膜以预先切成试验片尺寸的状态在23℃的超纯水中浸渍24小时,然后,利用与(15)相同的条件

·

方法进行拉伸试验,算出拉伸强度、拉伸伸长率、弹性模量。

[0276]

(17)雾度及扩散透过率的测定

[0277]

将作为测试样品的电解质膜切成5cm

×

5cm的尺寸,在以下的条件下进行雾度测定。在雾度测定中,预先在无样品的状态下求出总照射光量t1、装置散射率t3,然后,在设置有样品的状态下测定总光线透过率t2及样品散射率t4,算出扩散透过率td及雾度。

[0278]

测定装置:雾度计hgm-20p(suga test instruments co.,ltd.制)

[0279]

(18)多孔质基材的sem观察

[0280]

将作为测试样品的多孔质基材切成2mm

×

2mm的尺寸,进行铂离子溅射后,实施sem观察,对多孔质基材的面方向上的形态进行观察。对于多孔质基材中包含的节点及原纤维的取向而言,在任意的15μm

×

15μm的范围内,基于进行sem观察时的结构来确定。在任意的

15μm

×

15μm的范围内,测定100个点的节点及原纤维的直径,计算平均值,由此算出节点及原纤维的平均直径。离子溅射及sem观察利用以下的装置

·

条件来实施。

[0281]

<离子溅射>

[0282]

溅射装置:离子溅射器e-1045(hitachi high-technologies corporation制)

[0283]

金属种类:pt

[0284]

离子发射电流:15ma

[0285]

溅射时间:60秒

[0286]

<sem观察>

[0287]

测定装置:扫描电子显微镜s-5500(hitachi high-technologies corporation制)

[0288]

加速电压:5kv

[0289]

观察倍率:2,000~20,000倍

[0290]

[合成例1]

[0291]

(下述化学式(g1)表示的2,2-双(4-羟基苯基)-1,3-二氧杂环戊烷(k-dhbp)的合成)

[0292]

向具备搅拌器、温度计及馏出管的500ml烧瓶中投入4,4

’‑

二羟基二苯甲酮49.5g、乙二醇134g、原甲酸三甲酯96.9g及对甲苯磺酸一水合物0.50g,进行溶解。其后,于78~82℃保温搅拌2小时。进一步地,将内温缓缓升温至120℃,进行加热直至甲酸甲酯、甲醇、原甲酸三甲酯的馏出完全停止。将该反应液冷却至室温后,用乙酸乙酯对反应液进行稀释,用5%碳酸钾水溶液100ml对有机层进行清洗并分液后,将溶剂蒸馏除去。在残留物中加入二氯甲烷80ml,使晶体析出,进行过滤,进行干燥,得到下述化学式(g1)表示的2,2-双(4-羟基苯基)-1,3-二氧杂环戊烷52.0g。对该晶体进行gc分析,结果为99.9%的2,2-双(4-羟基苯基)-1,3-二氧杂环戊烷和0.1%的4,4

’‑

二羟基二苯甲酮。

[0293]

[化学式5]

[0294][0295]

[合成例2]

[0296]

(下述化学式(g2)表示的3,3

’‑

二磺酸化-4,4

’‑

二氟二苯甲酮二钠盐的合成)

[0297]

于100℃,使4,4

’‑

二氟二苯甲酮(sigma-aldrich japan(同)试剂)109.1g在发烟硫酸(50%so3)(富士胶片和光纯药(株)试剂)150ml中反应10小时。其后,少量逐次地投入至大量的水中,用naoh中和后,加入食盐(nacl)200g,使合成物沉淀。将所得到的沉淀进行过滤分离,用乙醇水溶液进行重结晶,得到下述化学式(g2)表示的3,3

’‑

二磺酸化-4,4

’‑

二氟二苯甲酮二钠盐。纯度为99.3%。

[0298]

[化学式6]

[0299][0300]

[合成例3]

二氯二苯甲酮105g(420mmol),在100℃的油浴中反应8小时。规定时间后,将反应液缓慢地注入碎冰1,000g中,用乙酸乙酯进行萃取。用食盐水对有机层进行清洗,用硫酸镁进行干燥后,将乙酸乙酯蒸馏除去,得到淡黄色的粗晶体形态的3-(2,5-二氯苯甲酰基)苯磺酰氯。粗晶体不进行纯化,直接用于下一工序。

[0315]

将2,2-二甲基-1-丙醇(新戊醇)41.1g(462mmol)加入吡啶300ml中,冷却至约10℃。经约30分钟缓缓地向其中加入上文中得到的粗晶体。添加全部量后,进一步进行30分钟搅拌,使其反应。反应后,将反应液注入至盐酸水1,000ml中,回收所析出的固体。使所得到的固体溶解于乙酸乙酯中,用碳酸氢钠水溶液、食盐水进行清洗后,用硫酸镁进行干燥后,将乙酸乙酯蒸馏除去,得到粗晶体。使其在甲醇中进行重结晶,得到下述化学式(g5)表示的3-(2,5-二氯苯甲酰基)苯磺酸新戊酯的白色晶体。

[0316]

[化学式9]

[0317][0318]

[合成例6]

[0319]

(下述通式(g6)表示的不含离子性基团的低聚物的合成)

[0320]

在安装有搅拌机、温度计、冷凝管、迪安-斯达克管、导入氮的三通阀的1l三颈瓶中,称取2,6-二氯苯甲腈49.4g(0.29mol)、2,2-双(4-羟基苯基)-1,1,1,3,3,3-六氟丙烷88.4g(0.26mol)、碳酸钾47.3g(0.34mol)。进行氮置换后,加入环丁砜346ml及甲苯173ml,进行搅拌。将烧瓶安装于油浴中,于150℃进行加热回流。使由反应生成的水与甲苯共沸,一边用迪安-斯达克管将水向体系外除去一边进行反应时,约经3小时便几乎观察不到水的生成。一边缓缓升高反应温度一边将大部分的甲苯除去,然后于200℃继续反应3小时。接下来,加入2,6-二氯苯甲腈12.3g(0.072mol),进一步反应5小时。

[0321]

将所得到的反应液放置冷却后,加入甲苯100ml来进行稀释。将作为副产物而生成的无机化合物的沉淀物过滤除去,将滤液投入至2l的甲醇中。将沉淀的产物进行过滤分离,进行回收并干燥后,溶解于四氢呋喃250ml中。使其在甲醇2l中进行再沉淀,得到下述通式(g6)表示的目标低聚物107g。数均分子量为11,000。

[0322]

[化学式10]

[0323][0324]

[合成例7]

[0325]

(由下述化学式(g8)表示的链段和下述通式(g9)表示的链段形成的聚醚砜(pes)系嵌段共聚物前体b4’的合成)

[0326]

将无水氯化镍1.62g与二甲基亚砜15ml混合,调整至70℃。向其中加入2,2

’‑

联吡啶2.15g,于相同温度搅拌10分钟,制备含有镍的溶液。

[0327]

在其中,向使2,5-二氯苯磺酸(2,2-二甲基丙基)酯1.49g和下述通式(g7)表示的

sumikaexcel pes5200p(住友化学(株)制,mn=40,000,mw=94,000)0.50g溶解于二甲基亚砜5ml而得到的溶液中加入锌粉末1.23g,调整至70℃。向其中注入前述含有镍的溶液,于70℃进行4小时聚合反应。将反应混合物加入甲醇60ml中,接着,加入6mol/l盐酸60ml,进行1小时搅拌。通过过滤来分离所析出的固体,进行干燥,以99%的收率得到1.62g的灰白色的包含下述化学式(g8)和下述通式(g9)表示的链段的嵌段共聚物前体b4’。重均分子量为23万。

[0328]

[化学式11]

[0329][0330]

[合成例8]

[0331]

(聚苯并咪唑(pbi)的合成)

[0332]

在氮气氛下,使用多聚磷酸(paa)作为聚合溶剂,称取3,3

’‑

二氨基联苯胺(dab)22.7g(106mol)、4,4

’‑

氧基双苯甲酸(obba)27.3g(106mol),以成为3质量%的方式加入paa,一边搅拌一边缓缓升高温度,于140℃搅拌12小时,进行缩聚。反应后,冷却至室温,注入离子交换水中,使其凝固,然后用氢氧化钠水溶液进行中和。进行过滤,用离子交换水进行清洗后,于80℃减压干燥一夜,得到目标聚苯并咪唑。重均分子量为43万。

[0333]

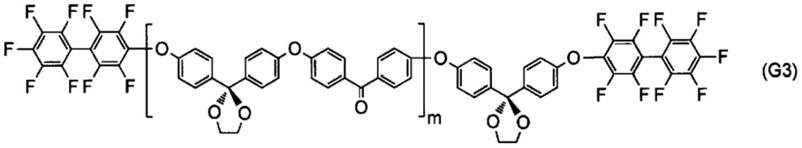

[高分子电解质溶液a]由使作为含有离子性基团的链段的前述通式(g4)表示的低聚物、作为不含离子性基团的链段的前述通式(g3)表示的低聚物进行共聚而得到的嵌段共聚物b1形成的高分子电解质溶液

[0334]

向具备搅拌机、氮导入管、迪安-斯达克榻分水器的500ml三颈瓶中装入碳酸钾(sigma-aldrich japan(同)试剂)0.56g(4mmol)、合成例4中得到的含有离子性基团的低聚物a2(末端:羟基)16g(1mmol),进行氮置换后,加入n-甲基吡咯烷酮(nmp)100ml及环己烷30ml,于100℃脱水后,进行升温从而将环己烷除去,装入合成例3中得到的不含离子性基团的低聚物a1(末端:氟基)11g(1mmol),于105℃进行24小时反应。通过在大量的异丙醇中的再沉淀纯化,得到嵌段共聚物b1。重均分子量为340,000。该嵌段共聚物b1的离子交换容量(iec)为2.1。

[0335]

针对使所得到的嵌段共聚物b1溶解而成的5质量%n-甲基吡咯烷酮(nmp)溶液,在(株)久保田制作所制变频

·

小型高速冷却离心机(型号为6930)上设置角式转子ra-800,在

25℃、30分钟、离心力为20,000g的条件下进行聚合原液的直接离心分离。由于沉降固态物(沉渣(cake))与上清液(涂液)能够良好地分离,因此回收上清液。接下来,一边搅拌一边于80℃进行减压蒸馏,使用1μm的聚丙烯制过滤器进行加压过滤,得到高分子电解质溶液a(高分子电解质浓度为13质量%)。高分子电解质溶液a的粘度为1,300mpa

·

s。

[0336]

[高分子电解质溶液b]由使作为含有离子性基团的链段的前述通式(g4)表示的低聚物、作为不含离子性基团的链段的前述通式(g3)表示的低聚物进行共聚而得到的嵌段共聚物b2形成的高分子电解质溶液

[0337]

除了使合成例4中得到的具有离子性基团的低聚物a2为20g(1.25mmol)以外,与嵌段共聚物b1同样地操作而合成嵌段共聚物b2。该嵌段共聚物b2的重均分子量为370,000,离子交换容量(iec)为2.4。另外,除了使用嵌段共聚物b2来代替嵌段共聚物b1以外与高分子电解质溶液a同样地操作而得到的高分子电解质溶液b的粘度为1,600mpa

·

s。

[0338]

[高分子电解质溶液c]由使作为含有离子性基团的链段的前述通式(g4)表示的低聚物、作为不含离子性基团的链段的前述通式(g3)表示的低聚物进行共聚而得到的嵌段共聚物b3形成的高分子电解质溶液

[0339]

除了使合成例4中得到的具有离子性基团的低聚物a2为25.6g(1.6mmol)以外,与高分子电解质溶液a同样地操作而合成嵌段共聚物b3。该嵌段共聚物b3的重均分子量为390,000,离子交换容量(iec)为2.7。另外,除了使用嵌段共聚物b3来代替嵌段共聚物b1以外与高分子电解质溶液a同样地操作而得到的高分子电解质溶液c的粘度为1,800mpa

·

s。

[0340]

[高分子电解质溶液d]由无规共聚物形成的高分子电解质溶液d

[0341]

向具备搅拌机、氮导入管、迪安-斯达克榻分水器的5l的反应容器中装入合成例1中合成的2,2-双(4-羟基苯基)-1,3-二氧杂环戊烷129g、4,4

’‑

联苯酚(sigma-aldrich japan(同)试剂)93g、及合成例2中合成的3,3

’‑

二磺酸化-4,4

’‑

二氟二苯甲酮二钠盐422g(1.0mol),进行氮置换后,加入n-甲基-2-吡咯烷酮(nmp)3,000g、甲苯450g、18-冠醚-6(富士胶片和光纯药(株)试剂)232g,确认单体已全部溶解后,加入碳酸钾(sigma-aldrich japan(同)试剂)304g,一边进行回流一边于160℃脱水,然后进行升温从而将甲苯除去,于200℃进行1小时脱盐缩聚。所得到的无规共聚物的重均分子量为320,000,离子交换容量(iec)为2.1。

[0342]

接下来,以聚合原液的粘度成为500mpa

·

s的方式添加nmp来进行稀释,在(株)久保田制作所制变频

·

小型高速冷却离心机(型号为6930)上设置角式转子ra-800,在25℃、30分钟、离心力为20,000g的条件下进行聚合原液的直接离心分离。由于沉降固态物(沉渣)与上清液(涂液)能够良好地分离,因此回收上清液。接下来,一边搅拌一边于80℃进行减压蒸馏,将nmp除去直至聚合物浓度变为14质量%,进一步用5μm的聚乙烯制过滤器进行加压过滤,得到高分子电解质溶液d。该高分子电解质溶液d的粘度为1,000mpa

·

s。

[0343]

[高分子电解质溶液e]由下述通式(g10)表示的聚芳撑系嵌段共聚物形成的高分子电解质溶液

[0344]

将经干燥的n,n-二甲基乙酰胺(dmac)540ml在氮气氛下加入至3-(2,5-二氯苯甲酰基)苯磺酸新戊酯135.0g(0.336mol)、和合成例6中合成的通式(g6)表示的不含离子性基团的低聚物40.7g(5.6mmol)、2,5-二氯-4

’‑

(1-咪唑基)二苯甲酮6.71g(16.8mmol)、双(三苯基膦)二氯化镍6.71g(10.3mmol)、三苯基膦35.9g(0.137mol)、碘化钠1.54g(10.3mmol)、

锌53.7g(0.821mol)的混合物中。

[0345]

在搅拌下对反应体系进行加热(最终加热至79℃),进行3小时反应。在反应中途观察到体系中的粘度上升。用dmac 730ml对聚合反应溶液进行稀释,搅拌30分钟,使用硅藻土作为过滤助剂,进行过滤。

[0346]

利用蒸发器对前述滤液进行浓缩,向滤液中加入溴化锂43.8g(0.505mol),在内温为110℃的条件下,在氮气氛下进行7小时反应。反应后,冷却至室温,注入至丙酮4l中,进行凝固。过滤收集凝固物并风干后,用混合器进行粉碎,一边搅拌一边用1n盐酸1,500ml进行清洗。过滤后,将产物用离子交换水进行清洗直至清洗液的ph成为5以上,然后于80℃干燥一夜,得到目标聚芳撑系嵌段共聚物23.0g。该脱保护后的聚芳撑系嵌段共聚物的重均分子量为190,000,离子交换容量(iec)为2.0。将所得到的聚芳撑系嵌段共聚物以成为0.1g/g的方式溶解于n-甲基-2-吡咯烷酮/甲醇=30/70(质量%)有机溶剂中,得到高分子电解质溶液e。高分子电解质溶液e的粘度为1,200mpa

·

s。

[0347]

[化学式12]

[0348][0349]

[高分子电解质溶液f]由聚醚砜系嵌段共聚物形成的高分子电解质溶液f

[0350]

计量0.23g的合成例7中得到的嵌段共聚物前体b4’,加入一水合溴化锂0.16g与nmp 8ml的混合溶液中,于120℃反应24小时。将反应混合物注入至6mol/l盐酸80ml中,搅拌1小时。通过过滤来分离所析出的固体。对所分离的固体进行干燥,得到灰白色的由前述通式(g9)表示的链段和下述化学式(g11)表示的链段形成的嵌段共聚物b4。所得到的聚醚砜系嵌段共聚物的重均分子量为190,000,离子交换容量(iec)为2.0。将所得到的聚醚砜系嵌段共聚物以成为0.1g/g的方式溶解于n-甲基-2-吡咯烷酮/甲醇=30/70(质量%)有机溶剂中,得到高分子电解质溶液f。高分子电解质溶液f的粘度为1,300mpa

·

s。

[0351]

[化学式13]

[0352][0353]

[聚四氟乙烯(eptfe)多孔质基材p1]

[0354]

将“poreflon”(注册商标)wp-010-80(sumitomo electric fine polymer inc.制)在横向上拉伸10倍后,于365℃实施热处理。接着,在纵向上拉伸2倍,由此制作膜厚为9μm、孔隙率为80%的eptfe多孔质基材p1。sem观察的结果是,其为具有与纵向大致平行的平均直径为0.9μm的节点和与横向大致平行的平均直径为0.2μm的原纤维的结构。

[0355]

[聚四氟乙烯(eptfe)多孔质基材p2]

[0356]

将“poreflon”(注册商标)hp-045-30(sumitomo electric fine polymer inc.制)在纵横方向上进行3倍同时双轴拉伸,由此制作膜厚为8μm、孔隙率为89%的eptfe多孔质基材p2。sem观察的结果是,其为平均直径为0.3μm的原纤维形成无规则的蜘蛛网状的结构。

[0357]

[亲水化eptfe多孔质基材p2’]

[0358]

在露点为-80℃的手套箱内,将eptfe多孔质基材b浸渍于由金属钠-萘络合物/四氢呋喃(thf)1%溶液30g、thf 70g形成的溶液中,经过3秒后提起,立即用thf进行充分清洗,制作膜厚为8μm、孔隙率为88%的亲水化eptfe多孔质基材p2’。

[0359]

[由pbi纤维形成的多孔质基材p3]

[0360]

使合成例8中得到的pbi以成为8重量%的方式溶解于二甲基亚砜(dmso)中,使用kato tech co.,ltd.制静电纺纱单元,在电压为20kv、注射泵喷出速度为0.12ml/小时、注射器与靶间的距离为100mm的条件下进行纺纱,同时制作纳米纤维无纺布。于80℃对所得到的纳米纤维无纺布进行1小时减压干燥,然后层叠在厚度为125μm的“kapton”(商标注册)基材上,在氮气氛中于400度加热10分钟,由此得到平均纤维直径为160nm、厚度为7μm的由pbi纤维形成的多孔质基材p3。孔隙率为86%。

[0361]

[聚四氟乙烯(eptfe)多孔质基材p4]

[0362]

使用“tetratex”(注册商标)tx1356(donaldson公司制)作为多孔质基材p4。膜厚为8μm,孔隙率为85%。

[0363]

<电解质膜的制造>

[0364]

[实施例1]

[0365]

将聚氧乙烯醚系表面活性剂“ftergent”(注册商标)208g(neos(株)制)(氟原子含量为54质量%,亲水性元素含量为11质量%,重均分子量为1,800)0.26g溶解于100g的高分子电解质溶液a中,制备高分子电解质与表面活性剂的质量比(以下为“表面活性剂/电解质”)为0.02的电解质-表面活性剂混合溶液。使用刮刀涂布机,将该电解质-表面活性剂混合溶液流延涂布于玻璃基板上,贴合eptfe多孔质基材p1。于室温保持1小时,在eptfe多孔质基材p1中充分含浸电解质-表面活性剂混合溶液a后,于100℃干燥4小时。在干燥后的膜的上表面上再次流延涂布电解质-表面活性剂混合溶液a,于室温保持1小时后,于100℃干燥4小时,得到膜状的聚合物。于80℃在10质量%硫酸水溶液中浸渍24小时从而进行质子置换、脱保护反应,然后在大大过量的纯水中浸渍24小时从而进行充分清洗,得到电解质膜(膜厚为9μm)。

[0366]

[实施例2]

[0367]

使用了使表面活性剂/电解质为0.10的电解质-表面活性剂混合溶液,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为9μm)。

[0368]

[实施例3]

[0369]

使用了使表面活性剂/电解质为0.01的电解质-表面活性剂混合溶液,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为9μm)。

[0370]

[实施例4]

[0371]

使用了高分子电解质溶液b来代替高分子电解质溶液a,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为9μm)。

[0372]

[实施例5]

[0373]

使用了高分子电解质溶液c来代替高分子电解质溶液a,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为9μm)。

[0374]

[实施例6]

[0375]

使用了高分子电解质溶液d来代替高分子电解质溶液a,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为10μm)。

[0376]

[实施例7]

[0377]

使用了高分子电解质溶液e来代替高分子电解质溶液a,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为10μm)。

[0378]

[实施例8]

[0379]

使用了高分子电解质溶液f来代替高分子电解质溶液a,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为10μm)。

[0380]

[实施例9]

[0381]

使用了聚氧乙烯醚系表面活性剂“ftergent”(注册商标)ftx-218(neos(株)制)(氟原子含量为46质量%,亲水性元素含量为14质量%,重均分子量为1,900)来代替“ftergent”(注册商标)208g,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为10μm)。

[0382]

[实施例10]

[0383]

使用了低金属含量等级的聚氧乙烯醚系表面活性剂“ftergent”(注册商标)dfx-18(neos(株)制)(氟原子含量为46质量%,亲水性元素含量为14质量%,重均分子量为1,900)来代替“ftergent”(注册商标)208g,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为10μm)。

[0384]

[实施例11]

[0385]

使用了含有含氟基亲水性基团/亲油性基团的低聚物系表面活性剂“ftergent”(注册商标)710fs(neos(株)制)(氟原子含量为16质量%,亲水性元素含量为30质量%,重均分子量为3,500)来代替“ftergent”(注册商标)208g,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为10μm)。

[0386]

[实施例12]

[0387]

使用了eptfe多孔质基材p2来代替eptfe多孔质基材p1,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为8μm)。

[0388]

[实施例13]

[0389]

使用了含有含氟基亲水性基团/亲油性基团的低聚物系表面活性剂“megaface”(注册商标)f-555(dic(株)制)来代替“ftergent”(注册商标)208g,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为9μm)。

[0390]

[实施例14]

[0391]

使用刮刀涂布机,将高分子电解质溶液a流延涂布于玻璃基板上,贴合pbi多孔质基材p3。于室温保持1小时,在pbi多孔质基材p3中充分含浸高分子电解质溶液a后,于100℃干燥4小时。在干燥后的膜的上表面上再次流延涂布高分子电解质溶液a,于室温保持1小时后,于100℃干燥4小时,得到膜状的聚合物。于80℃在10质量%硫酸水溶液中浸渍24小时从

而进行质子置换、脱保护反应,然后在大大过量的纯水中浸渍24小时从而进行充分清洗,得到电解质膜(膜厚为8μm)。

[0392]

[实施例15]

[0393]

使用了eptfe多孔质基材p4来代替eptfe多孔质基材p1,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为9μm)。

[0394]

[比较例1]

[0395]

使用刮刀涂布机,将100g的高分子电解质溶液a流延涂布于玻璃基板上,然后于100℃干燥4小时,得到膜状的聚合物。于80℃在10质量%硫酸水溶液中浸渍24小时从而进行质子置换、脱保护反应,然后在大大过量的纯水中浸渍24小时从而进行充分清洗,得到电解质膜(膜厚为10μm)。

[0396]

[比较例2]

[0397]

不使用“ftergent”(注册商标)208g,除此以外,与实施例1同样地操作而尝试了电解质膜的制作,但高分子电解质溶液a未浸渗至多孔质基材中,未能得到电解质膜。

[0398]

[比较例3]

[0399]

使用了高分子电解质溶液b来代替高分子电解质溶液a,除此以外,与比较例1同样地操作而得到电解质膜(膜厚为10μm)。

[0400]

[比较例4]

[0401]

使用了高分子电解质溶液c来代替高分子电解质溶液a,除此以外,与比较例1同样地操作而得到电解质膜(膜厚为10μm)。

[0402]

[比较例5]

[0403]

使用了eptfe多孔质基材p2来代替eptfe多孔质基材p1,除此以外,与实施例5同样地操作而得到电解质膜(膜厚为8μm)。

[0404]

[比较例6]

[0405]

使用了高分子电解质溶液d来代替高分子电解质溶液a,除此以外,与比较例1同样地操作而得到电解质膜(膜厚为10μm)。

[0406]

[比较例7]

[0407]

使用了高分子电解质溶液e来代替高分子电解质溶液a,除此以外,与比较例1同样地操作而得到电解质膜(膜厚为10μm)。

[0408]

[比较例8]

[0409]

使用了高分子电解质溶液f来代替高分子电解质溶液a,除此以外,与比较例1同样地操作而得到复合电解质膜(膜厚为10μm)。

[0410]

[比较例9]

[0411]

使用了亲水化eptfe多孔质基材p2’来代替eptfe多孔质基材p1,除此以外,与比较例2同样地操作而得到电解质膜(膜厚为10μm)。

[0412]

[比较例10]

[0413]

使用了表面活性剂“triton”(注册商标)x-100(非氟系表面活性剂)(氟原子含量为0,亲水性元素含量为27质量%,重均分子量为700)来代替“ftergent”(注册商标)208g,除此以外,与实施例1同样地操作而尝试了电解质膜的制作,但高分子电解质溶液a未浸渗至多孔质基材中,未能得到电解质膜。

[0414]

[比较例11]

[0415]

使用了表面活性剂全氟辛烷磺酸(pfos)(阴离子性氟系表面活性剂)(氟原子含量为65质量%,亲水性元素含量为16质量%,重均分子量为500)来代替“ftergent”(注册商标)208g,除此以外,与实施例1同样地操作而得到电解质膜(膜厚为10μm)。

[0416]

对于实施例1~12、比较例1、比较例3~9、比较例11中制造的电解质膜,评价了离子交换容量(iec)、复合层中的高分子电解质的填充率、尺寸变化率λ

xy

、质子电导率、干燥状态下的机械特性、含水状态下的机械特性、雾度、扩散透过率及干湿循环耐久性。另外,对于构成电解质膜的含有离子性基团的高分子膜,评价了相分离结构的有无,对于多孔质基材,评价了氟原子含量、氧原子含量、孔隙率。将它们的评价结果示于表1、表2。另外,关于干湿循环耐久性,在即使超过20,000次循环、氢透过电流也不超过初始电流的10倍的情况下,在20,000次循环时结束评价。

[0417]

[表1]

[0418][0419]

注1)高分子电解质a:嵌段共聚物b1,高分子电解质b:嵌段共聚物b2,高分子电解

质c:嵌段共聚物b3,高分子电解质d:无规共聚物,高分子电解质e:聚芳撑系嵌段共聚物,高分子电解质f:聚醚砜系嵌段共聚物b4

[0420]

注2)多孔质基材p1:膜厚为9μm、孔隙率为80%的聚四氟乙烯(eptfe),多孔质基材p2:膜厚为8μm、孔隙率为89%的聚四氟乙烯(eptfe),多孔质基材p2’:膜厚为8μm、孔隙率为88%的亲水化eptfe,多孔质基材p3:膜厚为7μm、孔隙率为86%的聚苯并咪唑(pbi),多孔质基材p4:膜厚为8μm、孔隙率为85%的聚四氟乙烯(eptfe)。

[0421]

[表2]

[0422]

[0423]

产业上的可利用性

[0424]

本发明的电解质膜可以应用于各种用途。例如,可以应用于人工皮肤等医疗用途、过滤用途、耐氯性反渗透膜等离子交换树脂用途、各种结构材料用途、电化学用途、加湿膜、防雾膜、抗静电膜、脱氧膜、太阳电池用膜、气体阻隔膜。其中,可以更优选地用于各种电化学用途。作为电化学用途,可举出例如固体高分子型燃料电池、氧化还原液流电池、水电解装置、氯碱电解装置、电化学氢泵、水电解式氢产生装置。

[0425]

在固体高分子型燃料电池、电化学氢泵、及水电解式氢产生装置中,电解质膜以在两面依次层叠有催化剂层、电极基材及隔膜的状态使用。特别地,在电解质膜的两面依次层叠催化剂层及气体扩散基材而得到的产物(即,气体扩散基材/催化剂层/电解质膜/催化剂层/气体扩散基材的层构成的产物)被称为膜电极复合体(mea)。本发明的电解质膜可合适地用作构成前述ccm及mea的电解质膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。