1.本发明涉及建筑施工技术领域,具体涉及一种幕墙外斜向超大铝复合板装饰翼结构及其施工方法。

背景技术:

2.现有传统玻璃幕墙的装饰线条是通过自攻钉将玻璃压缝板与幕墙龙骨连接,然后将装饰盖板通过卡扣固定安装于玻璃压缝板。在一些需要在玻璃幕墙的外侧安装装饰构件时,如在幕墙外安装超大铝复合装饰翼且为斜向安装时,由于超大铝复合装饰翼的外挑幕墙距离大于500mm,传统方式安装无法满足受力要求。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种幕墙外斜向超大铝复合板装饰翼结构及其施工方法,以解决在幕墙外侧采用传统方式安装大型装饰构件无法满足受力要求的问题。

4.为实现上述目的,提供一种幕墙外斜向超大铝复合板装饰翼结构,包括:

5.幕墙,包括龙骨和幕墙玻璃,所述龙骨的相对两侧分别搭接有所述幕墙玻璃,所述龙骨的两侧的幕墙玻璃的端部之间形成填胶缝隙,所述龙骨连接有用于封堵于所述填胶缝隙的外端口的压缝板,所述压缝板的外侧安装有装饰线条板,所述龙骨的内部形成有承插空腔,所述龙骨的外侧、所述压缝板和所述装饰线条板分别形成有连通于所述承插空腔且位置相对应的穿孔;

6.插设于所述龙骨的外侧、所述压缝板和所述装饰线条板的穿孔和所述填胶缝隙中的插接件,所述插接件具有固定端和悬挑端,所述悬挑端与所述固定端呈角度设置,所述固定端嵌设于所述承插空腔中,所述悬挑段伸至所述装饰线条板的穿孔的外侧;

7.封堵胶,填充于所述插接件和所述填胶缝隙的内壁之间;以及

8.装饰翼板,包括骨架,所述悬挑端插设于所述骨架内,所述骨架的外部包覆有铝复合板。

9.进一步的,所述龙骨开设有贯穿所述承插空腔的条形贯孔,所述条形贯孔沿水平方向设置,所述固定端开设有对准于所述条形贯孔的通孔,所述条形贯孔和所述通孔中穿设有禁锢螺杆。

10.进一步的,所述龙骨的外侧壁形成有第一防滑纹路,所述禁锢螺杆的两端螺合于螺母,所述螺母压抵于所述第一防滑纹路,所述螺母和所述第一防滑纹路之间垫片,所述垫片形成有啮合于所述第一防滑纹路的第二防滑纹路,所述垫片开设有套接孔,所述套接孔可活动地套设于所述禁锢螺杆。

11.进一步的,所述插接件包括:

12.锚固板,嵌设于所述承插空腔中;

13.折线板,所述折线板具有一连接段和连接于所述连接段的一支承段,所述连接段

与所述支承段呈角度设置,所述连接段插设于所述龙骨的外侧、所述压缝板和所述装饰线条板的穿孔和所述填胶缝隙中且连接于所述锚固板,所述支承段插设于所述骨架内并通过螺栓连接于所述骨架。

14.本发明提供一种幕墙外斜向超大铝复合板装饰翼结构的施工方法,包括以下步骤:

15.将龙骨安装于建筑结构的外立面;

16.将插接件的固定端嵌设于龙骨的承插空腔中,使得插接件穿设于所述龙骨的外侧的穿孔并伸至所述龙骨的穿孔的外侧;

17.于所述插接件的相对两侧安装幕墙玻璃,使得所述幕墙玻璃搭接于所述龙骨的相对两侧,且所述龙骨的两侧的幕墙玻璃的端部之间形成填胶缝隙;

18.于所述插接件和所述填胶缝隙的内壁之间填充封堵胶;

19.于所述龙骨的两侧的幕墙玻璃分别安装压缝板和装饰线条板形成幕墙,所述压缝板和所述装饰线条板的穿孔套设于所述插接件,使得所述压缝板封堵所述填胶缝隙;

20.将所述插接件的悬挑端插设于装饰翼板的骨架内。

21.本发明的有益效果在于,本发明的幕墙外斜向超大铝复合板装饰翼结构通过异形插接件实现玻璃幕墙外部悬挑的超大的装饰翼板的安装,满足其受力要求、安全可靠,并很好的满足了建筑外观效果。另一方面,通过封堵胶封堵于幕墙玻璃和插接件之间,提高本发明的幕墙外斜向超大铝复合板装饰翼结构的防渗防漏性能,保证了幕墙的使用功能。

附图说明

22.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

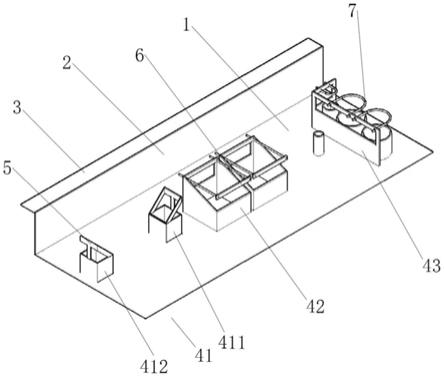

23.图1为本发明实施例的幕墙外斜向超大铝复合板装饰翼结构的结构示意图。

24.图2为本发明实施例的幕墙外斜向超大铝复合板装饰翼结构的侧视图。

25.图3为本发明实施例的填胶缝隙的结构示意图。

具体实施方式

26.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

28.参照图1至图3所示,本发明提供了一种幕墙外斜向超大铝复合板装饰翼结构,包括:幕墙1、插接件2、装饰翼板3、封堵胶4。

29.其中,幕墙1包括龙骨11、幕墙玻璃12、压缝板13和装饰线条板14。具体的,龙骨有沿水平方向设置的横向龙骨和沿竖直方向设置的竖向龙骨。

30.在本实施例选用竖向龙骨,竖向龙骨沿竖直方向设置。龙骨11(竖向龙骨)的相对两侧分别搭接有幕墙玻璃12。龙骨11的两侧的幕墙玻璃12的端部之间形成填胶缝隙a。龙骨11连接有压缝板13。在本实施例中,压缝板通过螺栓连接于龙骨的外侧(龙骨的远离建筑结

构的外立面的一侧)。压缝板13用于封堵于填胶缝隙a的外端口。压缝板13的外侧安装有装饰线条板14。装饰线条板通过卡扣连接于压缝板用于遮蔽所述压缝板。压缝板和装饰线条板沿幕墙玻璃的外沿设置。

31.龙骨11的内部形成有承插空腔。龙骨11的外侧、压缝板13和装饰线条板14分别形成有穿孔。龙骨11的穿孔、压缝板13的穿孔和装饰线条板14的穿孔同轴设置。龙骨11的穿孔连通于承插空腔。

32.插接件2插设于龙骨11的外侧、压缝板13和装饰线条板14的穿孔和填胶缝隙a中。插接件2具有固定端和悬挑端。插接件2的悬挑端与插接件2的固定端呈角度设置。插接件2的固定端嵌设于所述承插空腔中。插接件2的悬挑段伸至装饰线条板14的穿孔的外侧。

33.封堵胶4填充于插接件2和填胶缝隙a的内壁之间以封堵填胶缝隙。

34.在本实施例中,装饰翼板3包括骨架31和铝复合板32。其中,插接件2的悬挑端插设于骨架31内。骨架31的外部包覆有铝复合板32。

35.本发明的幕墙外斜向超大铝复合板装饰翼结构通过异形插接件实现玻璃幕墙外部悬挑的超大的装饰翼板的安装,满足其受力要求、安全可靠,并很好的满足了建筑外观效果。另一方面,通过封堵胶封堵于幕墙玻璃和插接件之间,提高本发明的幕墙外斜向超大铝复合板装饰翼结构的防渗防漏性能,保证了幕墙的使用功能。

36.作为一种较佳的实施方式,龙骨11开设有条形贯孔。具体的,龙骨呈矩形方管。条形贯孔沿水平方向设置,且条形贯孔沿龙骨的外侧面的板面方向贯穿承插空腔。插接件的固定端开设有通孔。通孔对准于条形贯孔。条形贯孔和通孔中穿设有禁锢螺杆111。

37.在本实施例中,龙骨11的外侧壁形成有第一防滑纹路。禁锢螺杆的两端螺合于螺母。螺母压抵于所述第一防滑纹路。螺母和所述第一防滑纹路之间垫片。垫片形成有啮合于所述第一防滑纹路的第二防滑纹路。垫片开设有套接孔。套接孔可活动地套设于禁锢螺杆。

38.作为一种较佳的实施方式,插接件2包括:锚固板21和折线板22。其中,锚固板21嵌设于承插空腔中。在本实施例中,锚固板的厚度自锚固板的靠近建筑结构的外立面的一侧朝向锚固板的远离建筑结构的外立面的一侧逐渐缩小。

39.具体的,折线板22具有一连接段221和一支承段222。一支承段222连接于连接段221。连接段221与支承段222呈角度设置。连接段221插设于龙骨11的外侧、压缝板13和装饰线条板14的穿孔和填胶缝隙a中,且连接段221连接于锚固板21。支承段222插设于骨架31内。支承段222通过螺栓连接于骨架31。

40.在本实施例中,装饰翼板为空心结构。骨架的形状适配于装饰翼板的形状和尺寸,铝复合板包覆于骨架,铝复合板开设有一缺口,支承段插设于缺口并伸至骨架的内侧,骨架的外部连接有连接耳板,连接耳板通过螺栓连接于支承段。

41.本发明提供一种幕墙外斜向超大铝复合板装饰翼结构的施工方法,包括以下步骤:

42.s1:将龙骨11安装于建筑结构的外立面。

43.s2:将插接件2的固定端嵌设于龙骨11的承插空腔中,使得插接件2穿设于龙骨11的外侧的穿孔并伸至龙骨11的穿孔的外侧。

44.s3:于插接件2的相对两侧安装幕墙玻璃12,使得幕墙玻璃12搭接于龙骨11的相对两侧,且龙骨11的两侧的幕墙玻璃12的端部之间形成填胶缝隙a。

45.s4:于插接件2和所述填胶缝隙a的内壁之间填充封堵胶4。

46.s5:于龙骨11的两侧的幕墙玻璃12分别安装压缝板13和装饰线条板14形成幕墙,压缝板13和装饰线条板14的穿孔套设于所插接件2,使得压缝板13封堵填胶缝隙a。

47.s6:将插接件2的悬挑端插设于装饰翼板3的骨架31内。

48.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。