1.本发明属于煤矿井瓦斯开采技术领域,具体涉及一种煤矿井瓦斯地上地下联合抽采方法。

背景技术:

2.煤矿与瓦斯资源相生相伴,煤层气(瓦斯)是优质清洁的能源矿产和化工原料,发利用瓦斯资源将带来保护环境,保障煤矿安全生产,改善能源结构三方面的效益。我国煤矿开采技术已经比较成熟,然而对于瓦斯上开采利用还有待提高。随着煤矿生产规模的不断扩大,开采深度逐年加深,多数煤矿将转入高瓦斯低透气性煤层的开采,尤其是高瓦斯突出矿井,瓦斯涌出量大,瓦斯灾害严重。

3.我国多数煤层瓦斯储层自身的渗透率低、吸附强、煤层瓦斯解吸速度缓慢,使得煤层瓦斯解吸及其在煤层中的运移十分困难,造成矿井瓦斯抽采集中度低,钻孔工程量巨大,投入费用较高,抽采效率低,这都是迫切需要解决的现实难题。

技术实现要素:

4.针对上述问题,本发明提供一种煤矿井瓦斯地上地下联合抽采方法,将瓦斯抽采作为一个综合性的耦合系统进行研究,通过研究煤层增透机理及增透方法,采用地面钻孔,并配合振动增透以提高煤层气(瓦斯)的透气性,促进瓦斯快速高效解吸,地面、井下联合抽采的方式实现煤矿瓦斯高效抽采,缩短抽采达标时间,降低抽采工程费用,提高瓦斯抽采资源量和抽采效率,提升煤矿井下瓦斯抽采技术水平,确保煤层瓦斯含量降低到规定值以下,促进煤矿安全生产。

5.所述煤矿井瓦斯地上地下联合抽采方法,包括以下步骤:s100:从地面向地下开挖瓦斯抽采竖井,四个竖井排成一个正方形,若干个正方形组成正方形矩阵,此为瓦斯开采区域;s200:将振动装置放入每个竖井对应采煤层的区域,在竖井周边对应振动装置的深度布设若干个微震检测设备,地上的控制器通讯连接并控制所有振动装置和微震检测设备;s300:利用振动装置对采煤层进行振动,用于振动泄压增透瓦斯;s400:将振动装置抽离出竖井,在竖井及采煤层安装抽采装置,进行排水采气;s500:在地下采煤层沿水平方向设置瓦斯抽放孔,并进行负压抽采;s600:采煤层采煤完成后形成采空区,再利用竖井进行采空区的瓦斯抽采。

6.可选的,步骤s100中,四个竖井排成的正方形的边长为180-200m。

7.可选的,所述竖井为二开井身结构,竖井上部的一开井身直径为300-320mm,下部的二开井身直径为200-220mm,竖井下部作为地面振动增透和后期瓦斯的抽采孔。

8.可选的,步骤s200中,所述微震检测设备设在振动装置的前后左右四个方向,且距离振动装置90-100m,即两个振动装置之间设一个微震检测设备。

9.可选的,步骤s300中,所述振动装置包括地上部分和地下部分,地上部分包括依次连接的co2气罐和气泵,地下部分为若干个憋压装置和高压气管,co2气罐、气泵和高压气管依次连接,憋压装置设在高压气管内;所述气泵和憋压装置连接电源和控制器,co2气罐储存高浓度co2;所述地上部分均设在竖井上方的地面上,高压气管的出气端处于竖井内部且对应采煤层的内部。

10.传统的振动装置全部处于地下钻孔中,所以体积不能太大,所能提供的能量也受限制,形成的振动以及影响范围较小,导致需要设置多个钻孔和振动装置,成本较大,操作繁琐;而且,由于振动装置处于或靠近地下采煤层,需要充分考虑其安全性,不能使用co2等气体。

11.本发明创造性地将振动装置分为地上部分和地下部分,将震源以及用电设备(co2气罐、气泵和憋压装置)均放置在地上,就不需严格考虑与煤层相关的安全问题,对于安全限制大大降低,可选择的震源更多了。本发明人利用煤层的吸附特性,特异性地选择了co2气动震源,煤层对于co2的吸附能力大于瓦斯,co2被煤层吸附的同时,将驱替掉煤层中原有的瓦斯,促进瓦斯充分抽排,另外,释放的co2渗透进入采煤层以及地下土层,实现了碳中和,避免其排入大气环境中。将震源放置在地上,能够不受地下限制,提供更大的振动能量,同时本发明使用竖井代替了现有技术的钻孔,使得高压气管的体积更大,振动范围更广,再配合步骤s100中的正方形矩阵设计,既充分利用了振动能量,达到振动增透的效果,又大大减少了钻孔或竖井的设置数量。

12.可选的,所述振动装置包括第一憋压装置、第二憋压装置和第三憋压装置,第一憋压装置的设置高度为略低于地面;第二憋压装置设在地面与采煤层顶部之间的居中位置;第三憋压装置的设置高度为略高于采煤层顶部。

13.进一步可选的,第一憋压装置的预设憋压压力为5-6mpa,第二憋压装置的预设憋压压力为10-11mpa,第三憋压装置的预设憋压压力为20-21mpa。

14.本发明创造性的采用三级憋压装置,预设不同的憋压压力,满足不同煤层的振动需求,例如,对于质地较为松软的煤层,第一憋压装置的压力即可满足振动需求,那后两个憋压装置保持畅通状态即可;第二憋压装置的压力能够满足振动需求,那第三憋压装置保持畅通状态即可;对于质地坚硬的煤层,第三憋压装置的压力才能满足振动需求。

15.另外,更重要的是,本发明进行分次憋压,每次达到的释放压力逐渐升高,直到能够满足振动需要为止,这样分次憋压能够缩短每次整体的憋压时间,将达到一定压力的co2送至下一个憋压装置,上一个憋压装置就可进行下一次憋压,提高工作效率,为所述振动区段提供一批批压力合格的co2气体,用于振动。

16.可选的,所述高压气管处于采煤层的部分为振动区段,所述振动区段的上部设有若干个上喷气口,振动区段的中部设有若干个中喷气口,振动区段的底部设有若干个下喷气口;所述上喷气口向上倾斜设置,下喷气口向下倾斜设置,中喷气口具有喇叭状扩张外沿,所述喇叭状扩张外沿的内壁设有波纹状凸起,波纹状凸起垂直于中喷气口喷出气流的方向,且沿着喇叭状扩张外沿由里向外一圈一圈布设。

17.本发明在采煤层设置上中下三层喷气口,分别对采煤层的上部、中部和下部区域

进行针对性振动。由于采煤层的上方有较厚的其它土层或岩层结构,靠近采煤层的土层或岩层中也具有一定量的瓦斯,上喷气口针对采煤层上部及其上方的结构层进行曝气振动,释放该部分瓦斯;下喷气口的设计原理与上喷气口相同,针对采煤层下部及其下方的结构层进行曝气振动,释放该部分瓦斯。中喷气口采用了特殊的形状设计,强化高压气体的喷出效果,形成波状高压振动气体,对采煤层的煤层进行振动,能够强化振动效果。

18.优选的,所述振动区段还设有第一辅喷气口和第二辅喷气口,第一辅喷气口设在上喷气口和中喷气口之间,第二辅喷气口设在下喷气口和中喷气口之间,第一辅喷气向下倾斜,第二辅喷气向上倾斜,用于与中喷气口喷出的波状高压气体协同作用,强化振动。当第一辅喷气口和第二辅喷气口的斜向气流与中喷气口的波状气流在各自的传播过程中部分交汇时,振幅增加,会形成协同振动,大大提高振动效果。然后,第一辅喷气口的斜向气流与下喷气口的气流交汇,第二辅喷气口的斜向气流与上喷气口的气流交汇,均能继续发挥协同振动的作用,提高对采煤层上部和下部的振动强化。

19.由于煤层具有一定的疏松性和流动性,在外力作用下,煤层产生裂隙,一定时间后若无外力继续干扰,煤层裂隙将一定程度的愈合。本发明的三个憋压装置的设置,使得高压气管的振动区段的供气是间歇的,但由于三个憋压装置缩短了co2达到振动压力的整体时间,所以振动区段的供气为短时间间歇,即脉冲式的,上一轮振动后,采煤层的煤层会形成裂隙,在裂隙愈合之前,下一轮振动即发生,在既成裂隙的基础上继续振动,能够使得裂隙迅速扩大,强化振动增透效果。

20.可选的,步骤s500中,所述瓦斯抽放孔的孔深为60-100m,孔间距为5-10m,钻孔直径大于94mm,瓦斯抽放孔一端封闭,另一端连接瓦斯负压抽采设备。

21.本发明所述的抽采方法,经过步骤s300的一轮振动,在煤矿开采前(步骤s400)、开采中(步骤s500)和开采后(步骤s600)分别对采煤层的瓦斯进行一体化抽采,最大化采集瓦斯资源,也能提高煤矿开采的安全性。本发明人发现,在步骤s400的瓦斯抽采、步骤s500的煤矿和瓦斯联合开采的过程中,会对采煤层的煤层和土层造成不可避免的结构改变,在这个过程中,将会促进瓦斯的进一步释放,因此本发明只设计了步骤s300的一轮振动,降低了能耗,简化了流程。

附图说明

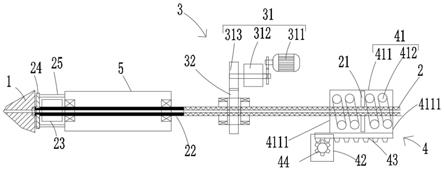

22.图1为所述振动装置的结构示意图;图2为图1中a的放大图;图3为另一种振动装置的结构示意图。

23.附图中,1-co2气罐,2-气泵,3-高压气管,4-第一憋压装置,5-第二憋压装置,6-第三憋压装置,7-上喷气口,8-中喷气口,9-下喷气口,10-第一辅喷气口,11-第二辅喷气口。

具体实施方式

24.本实施例所述煤矿井瓦斯地上地下联合抽采方法,包括以下步骤:s100:从地面向地下开挖瓦斯抽采竖井,四个竖井排成一个正方形,若干个正方形组成正方形矩阵,此为瓦斯开采区域;s200:将振动装置放入每个竖井对应采煤层的区域,在竖井周边对应振动装置的

深度布设若干个微震检测设备,地上的控制器通讯连接并控制所有振动装置和微震检测设备;s300:利用振动装置对采煤层进行振动,用于振动泄压增透瓦斯;s400:将振动装置抽离出竖井,在竖井及采煤层安装抽采装置,进行排水采气;s500:在地下采煤层沿水平方向设置瓦斯抽放孔,并进行负压抽采;s600:采煤层采煤完成后形成采空区,再利用竖井进行采空区的瓦斯抽采。

25.可选的,步骤s100中,四个竖井排成的正方形的边长为180-200m,能够满足高瓦斯矿井大约20天生产所要求。

26.可选的,所述竖井为二开井身结构,竖井上部的一开井身直径为300-320mm,下部的二开井身直径为200-220mm,竖井下部作为地面振动增透和后期瓦斯的抽采孔。

27.可选的,步骤s200中,所述微震检测设备设在振动装置的前后左右四个方向,且距离振动装置90-100m,即两个振动装置之间设一个微震检测设备。

28.如图1-图2所示,可选的,步骤s300中,所述振动装置包括地上部分和地下部分,地上部分包括依次连接的co2气罐和气泵2,地下部分为若干个憋压装置和高压气管3,co2气罐、气泵2和高压气管3依次连接,憋压装置设在高压气管3内,用于暂时拦截气泵2输出的co2,待co2的压力达到预设憋压压力时,瞬时释放co2,使得压力较大的co2沿高压气管3输送至采煤层再释放,冲击并致裂采煤层的煤层和土层;所述气泵2和憋压装置连接电源和控制器,co2气罐储存高浓度co2;所述地上部分均设在竖井上方的地面上,高压气管3的出气端处于竖井内部且对应采煤层的内部。

29.可选的,所述控制器为plc控制器,所述微震检测设备包括微针定位传感器和微震检波器,且均与plc控制器、振动装置通讯连接,微针定位传感器能分辨震动的发生方位,从而判断振动能量在采煤层的传播情况,微震检波器用于检测振动波在采煤层的传播信息;plc控制器接收检测信号,并调整振动装置的激发能量。

30.所述plc控制器接收所述微震检测设备的检测信号,分析后,调整气泵2的工作参数和憋压装置的预设憋压压力,保证所述振动装置影响范围内采煤层的致裂效果达到最佳,促进瓦斯快速解吸。

31.可选的,所述振动装置包括第一憋压装置4、第二憋压装置5和第三憋压装置6,第一憋压装置4的设置高度为略低于地面,例如略低于地面0.1-0.5m;第二憋压装置5设在地面与采煤层顶部之间的居中位置;第三憋压装置6的设置高度为略高于采煤层顶部,例如略高于采煤层顶部0.1-0.5m。

32.进一步可选的,第一憋压装置4的预设憋压压力为5-6mpa,第二憋压装置5的预设憋压压力为10-11mpa,第三憋压装置6的预设憋压压力为20-21mpa。

33.可选的,所述高压气管3处于采煤层的部分为振动区段,所述振动区段的上部设有若干个上喷气口7,振动区段的中部设有若干个中喷气口8,振动区段的底部设有若干个下喷气口9;所述上喷气口7向上倾斜设置,下喷气口9向下倾斜设置,中喷气口8具有喇叭状扩张外沿,所述喇叭状扩张外沿的内壁设有波纹状凸起,波纹状凸起垂直于中喷气口8喷出气流的方向,且沿着喇叭状扩张外沿由里向外一圈一圈布设。

34.可选的,若干个上喷气口7沿着高压气管3的轴向方向设置,可以在同一高度上,也可以不在同一高度上而上下交错设置,中喷气口8和下喷气口9也遵循相同设置。

35.如图3所示,优选的,所述振动区段还设有第一辅喷气口10和第二辅喷气口11,第一辅喷气口10设在上喷气口7和中喷气口8之间,第二辅喷气口11设在下喷气口9和中喷气口8之间,第一辅喷气向下倾斜,第二辅喷气向上倾斜,用于与中喷气口8喷出的波状高压气体协同作用,强化振动。

36.可选的,所述上喷气口7、中喷气口8、下喷气口9、第一辅喷气口10和第二辅喷气口11分别设有气体释放阀,用于分别控制不同喷气口的释放压力,达到预设的释放压力时,对应的喷气口开启,进行振动。

37.可选的,所述plc控制器通讯连接并控制所述第一憋压装置4、第二憋压装置5、第三憋压装置6和各喷气口的气体释放阀的开启和关闭,调整预设憋压压力和不同喷气口的释放压力。

38.可选的,步骤s400中,所述抽采装置为机械举升设备,排水采气为现有技术,本发明的步骤s400与现有的排水采气技术相同,即机械举升设备将竖井内的水举升到地面,逐步降低竖井底部的流压,随着井底流压降低,逐渐形成压降漏斗并逐步向外扩展,进而逐步降低采煤层的储层压力,迫使吸附在煤基质孔隙内表面的瓦斯被解吸,然后通过煤基质孔隙的非达西渗流和扩散进入到天然裂隙,瓦斯再从裂隙中渗流到竖井内,从而被采出。

39.可选的,步骤s500中,所述瓦斯抽放孔的孔深为60-100m,孔间距为5-10m,钻孔直径大于94mm,瓦斯抽放孔一端封闭,另一端连接瓦斯负压抽采设备。

40.所述负压抽采设备包括瓦斯抽放泵,步骤s500与现有的负压抽采技术相同,即瓦斯抽放泵连接瓦斯管路,瓦斯管路深入竖井,利用瓦斯抽放泵的负压,将瓦斯抽出。所述瓦斯管路为玻璃钢管或无缝钢管,地上的瓦斯管路要求垫高或吊高,离地不低于300mm,并在低凹处安置放水器,瓦斯管路要求严密不漏气,防挤压和碰撞损坏管路。

41.可选的,步骤s600中,利用负压抽采技术对采空区内残留的以及采煤后从土壤中渗透出来的瓦斯进行抽采,与步骤s500的负压抽采相同。

42.上述憋压装置可以为气阀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。