1.本发明涉及传感器技术领域,具体涉及一种具有单一方向导电功能的压力传感器及其制备方法和应用。

背景技术:

2.实时精确利用电子传感器测量人体重要信息对于健康监测、医疗保健具有重要作用,人体皮肤能够自然地区分压力以及各种机械刺激或机械变形并进行独立传感,因此可穿戴电子传感器件也应具备对各种机械应力的能力高灵敏的感知。但是,目前的传感器大多依靠接触电阻的改变实现压力传感,其形变范围较小,无法实现高灵敏度和宽的监测范围。

3.因此,制备高灵敏度和宽的监测范围的压力传感器仍然是传感器领域追求的热点。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的技术问题,提供一种具有单一方向导电功能的压力传感器及其制备方法和应用。

5.为了实现上述目的,本发明第一方面提供一种具有单一方向导电功能的压力传感器,该压力传感器包括:两层柔性电极和位于两层柔性电极之间的介电层;所述介电层包括基体材料和分布于该基体材料中的磁性导电纤维,且所述磁性导电纤维垂直于柔性电极定向排列。

6.本发明第二方面提供一种制备具有单一方向导电功能的压力传感器的方法,该方法包括以下步骤:

7.使磁性导电纤维定向分布于基体材料中,并组装柔性电极;

8.其中,所述磁性导电纤维垂直于柔性电极定向排列。

9.本发明第三方面提供一种前述方法制备得到的压力传感器。

10.本发明第四方面提供一种前述压力传感器在可穿戴设备和/或人机交互领域中的应用。

11.本发明第五方面提供一种可穿戴设备,所述可穿戴设备包括前述压力传感器。

12.本发明提供的压力传感器具有柔性、灵敏度高和监测范围宽的优势。

附图说明

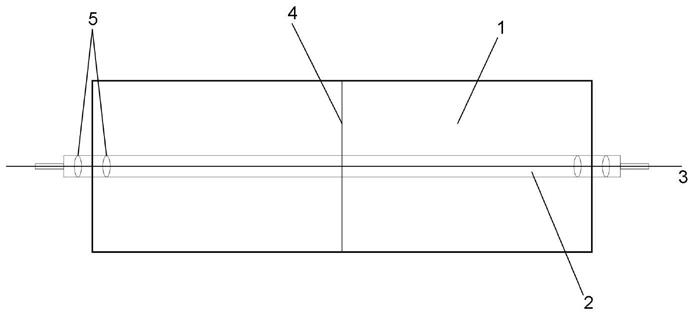

13.图1是本发明一种具体实施方式的定向排列后的磁性导电纤维的示意图;

14.图2是本发明一种具体实施方式的传感器随压力变化的示意图;

15.图3中,(a)分别是本发明实施例1,实施例4和对比例1制备的传感器在不同压力下,实时电流与初始电流的比值随压力变化而变化的曲线图;(b)分别是本发明实施例1,实施例2和实施例3制备的传感器在不同压力下,实时电流与初始电流的比值随压力变化而变

化的曲线图;(c)是无压力状态下,实施例1制备的传感器在不同电压下的电流与电压关系(伏安曲线);(d)是本发明一种具体实施方式的传感器(实施例1)在不同压力下,实时电流压力变化而变化的曲线图;(e)是本发明一种具体实施方式的压力传感器在相同大小压力不同频率电流图;(f)是本发明一种具体实施方式的传感器(实施例1)在压力下刺激下,实时电流的变化曲线;(g)是本发明一种具体实施方式的传感器(实施例1)在3000次同一压力下刺激下,实时电流的变化曲线。

具体实施方式

16.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

17.本发明第一方面提供一种具有单一方向导电功能的压力传感器,该压力传感器包括:两层柔性电极和位于两层柔性电极之间的介电层;所述介电层包括基体材料和分布于该基体材料中的磁性导电纤维,且所述磁性导电纤维垂直于柔性电极定向排列。

18.根据本发明的一些实施方式,所述基底材料与磁性导电纤维的重量比可以为(3-25):1(如3:1、4:1、5:1、10:1、15:1、20:1、25:1或以上数值之间的任意值)。

19.根据本发明的一些实施方式,所述磁性导电纤维可以为圆柱状。

20.优选地,所述磁性导电纤维的长度为0.5-3mm,直径为0.1-0.3mm。

21.根据本发明的一些实施方式,所述磁性导电纤维的导电系数可以为(1.5-2)

×

10-3

ω

·

cm;磁导率可以为(8-9)

×

103h/m。

22.根据本发明的一些实施方式,所述磁性导电纤维可以选自镀镍碳纤维、镀镍金属纤维、镀镍不锈钢、镀铁碳纤维和镀钴碳纤维中的至少一种,优选为镀镍碳纤维和/或镀钴碳纤维。

23.本发明对所述介电层的厚度没有特别的限制,只要能够满足奔本发明的需求即可,例如,所述介电层的厚度可以为2mm-5mm。

24.根据本发明的一些实施方式,所述基底材料可以选自热固化材料和/或光固化材料。

25.本发明中,所述基底材料的导热系数可以为0.134-0.159w/m*k,透光率可以为95-100%,具有生理惰性、良好的化学稳定性。其中,所述基底材料的电绝缘性和耐候性,抗剪切能力,能够在-50℃-200℃下长期使用。

26.根据本发明的一些实施方式,所述热固化材料可以选自聚二甲基硅氧烷和/或硅胶。

27.根据本发明的一些实施方式,所述光固化材料可以为光敏聚氨酯。

28.根据本发明的一些实施方式,所述两层柔性电极的厚度可以各自独立地为20μm-70μm。

29.根据本发明的一些实施方式,所述柔性电极可以选自叉指电极和/或导电金属电极。

30.根据本发明的一些实施方式,所述压力传感器的上电极为导电金属电极,下电极

为叉指电极。

31.根据本发明的一些实施方式,所述叉指电极的对数为8-20对。

32.根据本发明的一些实施方式,所述叉指电极的叉指线宽和线距各自独立地为100-200μm。

33.根据本发明优选的实施方式,所述叉指电极通过磁控溅射制备,其中,磁控溅射的时间为20-40min。

34.根据本发明优选的实施方式,所述磁控溅射使得叉指电极上沉积的金属厚度为70-100nm。优选地,所述沉积的金属选自铜和/或金,优选为铜。

35.根据本发明的一些实施方式,所述导电金属电极为网状电极;所述导电金属电极选自铜电极、镍布和银布中的至少一种。

36.根据本发明的一些实施方式,压力传感器的灵敏度可以为10000-40000kpa-1

。

37.本发明第二方面提供一种制备具有单一方向导电功能的压力传感器的方法,该方法包括以下步骤:

38.使磁性导电纤维定向分布于基体材料中,并组装柔性电极;

39.其中,所述磁性导电纤维垂直于柔性电极定向排列。

40.根据本发明的一些实施方式,组装柔性电极的方式包括:将柔性电极和分布有磁性导电纤维的基体材料一起固化;

41.或者,在分布有磁性导电纤维的基体材料进行固化之后,再粘覆柔性电极。

42.其中,将柔性电极和分布有磁性导电纤维的基体材料一起固化,可以表示一个或多个柔性电极和分布有磁性导电纤维的基体材料一起固化。

43.根据本发明的一些实施方式,所述磁性导电纤维定向分布于所述基体材料的方式可以为:

44.将所述磁性导电纤维与所述基体材料混合置于模具中,所述导电纤维在垂直于模具的磁场诱导下以平行于磁场的方向定向分布于所述基体材料中。

45.本发明中,采用先覆盖上表面柔性电极再固化的方式,能够减少接触电阻,利于稳定器件,同时简化制备流程。

46.根据本发明的一些实施方式,所述基底材料与所述磁性导电纤维的重量比为(5-20):1。

47.本发明第二方面所述的磁性导电纤维、所述基底材料以及所述柔性电极与前述第一方面具有相同的含义。此处不再赘述。

48.根据本发明的一些实施方式,所述模具可以为平板模具。为了获得更好的效果,所述模具的底部的材质为砂纸。其中,砂纸表面是蝶骨嵴结构可以有效提高传感灵敏度。

49.根据本发明的一些实施方式,所述混合在搅拌下进行。所述搅拌的转速可以为1500-3000rpm,时间可以为20-30min;

50.根据本发明的一些实施方式,所述磁场诱导的条件可以包括:磁场强度为0.1-0.3t;所述磁场诱导在均匀磁场下进行。

51.根据本发明的一些实施方式,所述固化为光固化或热固化。

52.优选地,所述光固化的条件包括:紫外光的波长为360-380nm,强度为20-50w,时间为20-30s。

53.优选地,所述热固化的条件包括:70-80℃,时间为60-90min。

54.本发明中,对柔性电极的组装方式没有特别的限制,只要能够满足本发明的需求即可。例如所述组装的方式可以为层压和/或粘贴。

55.本发明第三方面提供一种前述方法制备得到的压力传感器。

56.本发明第四方面提供一种前述压力传感器在可穿戴设备和/或人机交互领域中的应用。

57.本发明的方法还可以应用于3d打印中,可以取向打印具有特定图案的样材料。

58.本发明第五方面提供一种可穿戴设备,所述可穿戴设备包括前述压力传感器。

59.以下将通过实施例对本发明进行详细描述。

60.实施例1

61.(1)将4g镀镍碳纤维(直径为0.2mm、长度为2mm、导电系数为1.5

×

10-3ω

·

cm、磁导率为8

×

103h/m)加入16g基体材料(聚二甲基硅氧烷(pdms))中,在2000rpm下搅拌20min,混合均匀后倒入平板模具(材质:亚克力(聚甲基丙烯酸甲酯;4cm(长)

×

4cm(宽)

×

2mm(高)),模具底部为表面粗糙的砂纸)中,并将混合后的镀镍碳纤维和基体材料的表面刮涂(用薄刀片在基底材料上进行均匀刮膜)平整,之后将装有镀镍碳纤维和基体材料的模具放置于垂直方向的磁场中,在0.2t的磁场(均匀磁场)诱导下使其中的镀镍碳纤维沿磁场方向进行定向扭转,得到介电层前体;之后在得到的介电层前体的上表面覆盖一层厚度为50μm的导电薄膜(铜网,4cm(长)

×

4cm(宽)),室温下静置,10min自流平,得到上表面覆盖有导电薄膜的介电层前体;

62.将得到的介电层前体在70℃下进行热固化60min,得到上表面覆盖有导电薄膜的介电层,其中,介电层的厚度为2mm;

63.(2)采用磁控溅射(时间为30min)制备叉指电极,叉指电极上沉积铜的厚度为100nm,叉指电极的厚度为72μm,叉指电极的叉指线宽和线距各自为150μm;将其作为下电极粘覆至上述上表面覆盖有导电薄膜的介电层的下表面。

64.实施例2

65.(1)将4.4g镀镍碳纤维(直径为0.2mm、长度为2mm、导电系数为1.5

×

10-3ω

·

cm、磁导率为8

×

103h/m)加入15.6g基体材料(聚二甲基硅氧烷(pdms))中,在2000rpm下搅拌20min,混合均匀后倒入平板模具(材质:亚克力(聚甲基丙烯酸甲酯;4cm(长)

×

4cm(宽)

×

2mm(高)),模具底部为表面粗糙的砂纸)中,并将混合后的镀镍碳纤维和基体材料的表面刮涂(用薄刀片在基底材料上进行均匀刮膜)平整,之后将装有镀镍碳纤维和基体材料的模具放置于垂直方向的磁场中,在0.2t的磁场(均匀磁场)诱导下使其中的镀镍碳纤维沿磁场方向进行定向扭转,得到介电层前体;之后在得到的介电层的上表面覆盖一层厚度为50μm的导电薄膜(铜网,4cm(长)

×

4cm(宽)),室温下静置,10min自流平,得到上表面覆盖有导电薄膜的介电层前体;

66.将得到的介电层前体在70℃下进行热固化60min,得到上表面覆盖有导电薄膜的介电层,其中,介电层的厚度为2mm;

67.(2)采用磁控溅射(时间为30min)制备叉指电极,叉指电极上沉积铜的厚度为100nm,叉指电极的厚度为72μm,叉指电极的叉指线宽和线距各自为150μm;将其作为下电极粘覆至上述上表面覆盖有导电薄膜的介电层的下表面。

68.实施例3

69.(1)将3.6g镀镍碳纤维(直径为0.2mm、长度为2mm、导电系数为1.5

×

10-3ω

·

cm、磁导率为8

×

103h/m)加入16.4g基体材料(聚二甲基硅氧烷(pdms))中,在2000rpm下搅拌20min,混合均匀后倒入平板模具(材质:亚克力(聚甲基丙烯酸甲酯;4cm(长)

×

4cm(宽)

×

2mm(高)),模具底部为表面粗糙的砂纸)中,并将混合后的镀镍碳纤维和基体材料的表面刮涂(用薄刀片在基底材料上进行均匀刮膜)平整,之后将装有镀镍碳纤维和基体材料的模具放置于垂直方向的磁场中,在0.2t的磁场(均匀磁场)诱导下使其中的镀镍碳纤维沿磁场方向进行定向扭转,得到介电层前体;之后在得到的介电层的上表面覆盖一层厚度为50μm的导电薄膜(铜网,4cm(长)

×

4cm(宽)),室温下静置,10min自流平,得到上表面覆盖有导电薄膜的介电层前体;

70.将得到的介电层前体在70℃下进行热固化60min,得到上表面覆盖有导电薄膜的介电层,其中,介电层的厚度为2mm;

71.(2)采用磁控溅射(时间为30min)制备叉指电极,叉指电极上沉积铜的厚度为100nm,叉指电极的厚度为72μm,叉指电极的叉指线宽和线距各自为150μm;将其作为下电极粘覆至上述上表面覆盖有导电薄膜的介电层的下表面。

72.实施例4

73.(1)将4g镀镍碳纤维(直径为0.2mm、长度为2mm、导电系数为1.5

×

10-3ω

·

cm、磁导率为8

×

103h/m)加入16g基体材料(聚二甲基硅氧烷(pdms))中,在2000rpm下搅拌20min,混合均匀后倒入平板模具(材质:亚克力(聚甲基丙烯酸甲酯;4cm(长)

×

4cm(宽)

×

2mm(高)),模具底部为表面为光滑亚克力材料)中,并将混合后的镀镍碳纤维和基体材料的表面刮涂(用薄刀片在基底材料上进行均匀刮膜)平整,之后将装有镀镍碳纤维和基体材料的模具放置于垂直方向的磁场中,在0.2t的磁场(均匀磁场)诱导下使其中的镀镍碳纤维沿磁场方向进行定向扭转,得到介电层前体;之后在得到的介电层的上表面覆盖一层厚度为50μm的导电薄膜(铜网,4cm(长)

×

4cm(宽)),室温下静置,10min自流平,得到上表面覆盖有导电薄膜的介电层前体;

74.将得到的介电层前体在70℃下进行热固化60min,得到上表面覆盖有导电薄膜的介电层,其中,介电层的厚度为2mm;

75.(2)采用磁控溅射(时间为30min)制备叉指电极,叉指电极上沉积铜的厚度为100nm,叉指电极的厚度为72μm,叉指电极的叉指线宽和线距各自为150μm;将其作为下电极粘覆至上述上表面覆盖有导电薄膜的介电层的下表面。

76.对比例1

77.按照实施例1的方式进行,不同的是,不用磁场对镀镍碳纤维进行定向诱导。

78.对上述得到的压力传感器进行效果测试:

79.图3中(a)是利用线性马达对实施例1,实施例4,和对比例1制备的压力传感器施加可变的压力,其中,采用数字源表吉时利-2400(来施加恒定的电压,采用数字源表吉时利-6517来进行电流的测试。由测试结果可知,实时电流与初始电流的比值随施加压力的增大而增大。

80.图3中(a)的测试结果表明实施例1,实施例4和对比例1制备的压力传感对压力有较好的响应度。

81.对于图3中(a)的不同的曲线、不同的斜率分别说明实施例1制备的压力传感器对压力的响应度要远远地高于实施例4和对比例1。

82.图3中(b)与图3中(a)中的测试条件相同,分别代表的是实施例1,实施例2和实施例3对不同压力的响应电流。

83.对于图3中(a)的不同的曲线、不同的斜率分别说明实施例1制备的压力传感器对压力的响应度要远远地高于实施例2和实施例3。

84.图3中(c)是对实施例1制备的压力传感器测试的电压与电流成线性关系图。测试方法为电化学工作站,施加可变电压,测试其电流。结果表明实施1制备的压力传感器为纯电阻器件。

85.图3中(d)-(g)测试方法与(a)和(b)相同。

86.图3中(d)表示在具体施加的压力(1-100kpa下,如1kpa、15kpa、38kpa、48kpa和58kpa)下,实施例1制备的压力传感器对应的电流;结果表明输出的电流信号在同一压力刺激下稳定且随压力增长而增大。

87.图3中(e)表示,实施例1制备的压力传感器输出电流随频率的加快而加快,且不会随着施加力频率的增大而增大。

88.图3中(f)表示对实施例1制备的压力传感器施加力,电流的响应时间为30ms,施加力的即刻产生电流信号。表明器件信号对压力响应快。

89.图3中(g)表示实施例1制备的压力传感器的电流信号在3000次循环下,依然保持较好的稳定性。

90.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。