1.本发明属于热转移膜领域,具体涉及一种预涂复合膜转印工艺。

背景技术:

2.随着国内印刷行业的不断发展和人民生活水平的提高,对塑料、玻璃、金属等工业制品的表面图案装饰有着更高的要求,原来传统的印刷方式,己经无法满足表面装饰的需求。热转移印刷,作为一种新型的印刷方式收到了广泛关注。热转移印刷是特种印刷的其中一种方式,也是转移印刷的一种类型。实质上是在热和压力的条件下,通过热转印机,将预先印刷在载体薄膜上的图文转移到承印物上的方法过程。热转印这种印刷方法简单、快速、无污染,转印图案清晰、色彩鲜艳、层次分明。同时,附着力好,具有很高的装饰价值,提高了制品的档次和附加值,并且适合大批量生产,可以广泛用于各种塑料、玻璃、金属、木材等工业品的表面加工。热转移印刷方法中,最核心的技术是热转移膜。热转移膜是指带有粘结剂和油墨形成的图文,在热和压力作用下和保护层一起脱离基层膜,粘结在承应物表面的功能性膜。热转移膜是一种复合膜,一般具有粘结层、油墨层、保护层、离层和基层。

3.bopp膜是一种多层共挤薄膜,是由聚丙烯颗粒经共挤形成片材后,再经纵横两个方向的拉伸而制得。由于拉伸分子定向bopp薄膜的物理稳定性、机械强度、气密性较好,透明度和光泽度较高,坚韧耐磨,是应用广泛的印刷薄膜,被誉为“包装皇后”。基于这些特性,bopp膜可以作为热转移膜基膜的有效候选者。然而,bopp膜在印刷、复合、涂层等操作时,其表面张力往往需要38mn/m以上,但由于聚丙烯属于非极性聚合物,表面张力值相对偏低,因此bopp薄膜生产时需要进行表面处理,以提高其表面张力,改善聚合物的粘接性和润湿性,满足使用要求。

4.cn 103707603 a公开了一种双面热封双面防雾型bopp膜及其制备方法,它由内表层、芯层和外表层组成,内表层、芯层和外表层通过共挤出后经过双向拉伸而成,内表层和外表层的材料均由聚丙烯和防粘剂组成,内表层和外表层的各组份所占的质量百分数为:聚丙烯97.5~98.5%,防粘剂1.5~2.5%;芯层由聚丙烯、防雾剂和爽滑剂组成,芯层的各组份所占的质量百分数为:聚丙烯95.9~97.1%,防雾剂2.5~3.5%,爽滑剂0.4~0.6%,防雾剂由下列重量百分比的组份组成:山梨糖醇酐单硬脂酸酯50%,甘油单油酸酯35%,聚环氧乙烷(20)甘油单硬脂酸酯15%;该发明制备的双面热封双面防雾型bopp膜,亲水性和防雾性能显著提高。

5.cn 105774283 a公开了一种爽滑弹力热转移膜及其制备方法,包括bopp基膜,依次涂覆在bopp基膜上的爽滑层、弹力层;bopp基膜的厚度为20~25μm,该厚度的bopp基膜具有适合印刷的高拉伸强度、强韧性以及染料润湿性,爽滑层由聚氨酯树脂、有机硅油和丁酮组成,可以使得能够使热转移膜烫印后表面滑爽,耐刮性和耐擦性显著提高,此外该爽滑层还具有剥离性能,能够使弹力层与bopp基膜相分离;弹力层可以使热转移膜有不同的颜色,并且具有弹力和可拉伸性;该发明经过烫印和热转移后使弹力布料表层爽滑、耐刮、耐擦,且色层连续,提高布料的美观性、舒适度和使用寿命。

6.cn 106564256 a公开了一种印花膜结合高亮颗粒膜一体对位套印的成形方法,步骤包括bopp基膜、油墨调色、油墨印刷、冷却收卷以及热压加工;油墨印刷采用凹版印刷方式,首先采用一组一色方式将油墨印在基膜上并烘干固化,直至完成全部色组的印刷和烘干固化;然后再把热熔型胶水或溶剂型胶水熔化后涂布在最后一组带有纹路的高固版上,并以对位方式把胶水套印在相应图案,制成一组一体成形并具有预设花型的基膜。

技术实现要素:

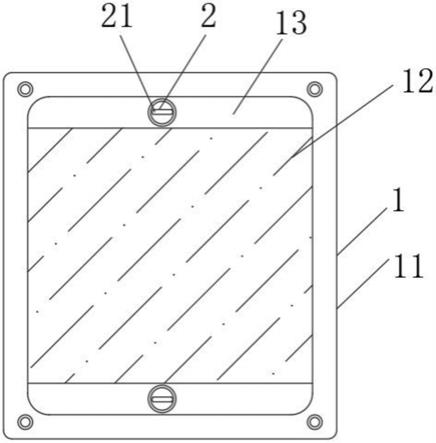

7.有鉴于现有技术存在的缺陷,本发明公开了一种预涂复合膜转印工艺,通过bopp基层膜、聚硅氧烷离层、油墨层、eva热熔胶粘结层制成预涂复合膜,热压在承应物上即可,印刷过程中无需涂覆胶水,减少了印刷时间的同时,环保无污染。通过采用六方氮化硼、松香酸、白桦树提取物等加入到eva热熔胶中提高eva热熔胶的加工性能,增强复合膜与包装的粘合作用。

8.为了实现上述目的,本发明提供了一种预涂复合膜转印工艺,步骤如下:

9.s1离层的涂覆:将离层料液用网纹辊涂布在bopp基层膜表面,经过分段加热干燥,形成离层;

10.s2油墨层的涂覆:将染色料液用网纹辊涂布在步骤s1所得的离层上,经过分段加热干燥,形成油墨层;

11.s3粘结层的涂覆:将eva热熔胶熔融后加入六方氮化硼、松香酸、白桦树提取物,以100~200r/min混合5~10min,再用加热网纹辊涂布在步骤s2所得的油墨层上;所述六方氮化硼的质量为eva热熔胶的0.5~1%;所述松香酸的质量为eva热熔胶的1~3%;所述白桦树提取物的质量为eva热熔胶的10~30%;

12.s4将步骤s3所得的涂覆有热熔胶的膜通过冷却网纹辊,冷风箱固化,分切收卷,即得预涂复合膜;

13.s5将预涂复合膜热压在包装材料表面。

14.优选的,步骤s1所述的离层料液中各物质的质量占比为1~10%保护剂、10~15%醋酸纤维素、流平剂0.05~0.2%、余量为有机溶剂。

15.所述的保护剂为六甲基二硅氧烷、四乙烯基四甲基环四硅氧烷、八甲基环四硅氧烷中的一种、两种或多种的组合。

16.所述的流平剂为聚醚硅氧烷共聚物型流平剂。

17.所述的有机溶剂为丙酮、丁酮、3-戊酮、环己酮、甲苯中的一种、两种或多种组合。

18.步骤s1~s4中所述的网纹辊的目数各自独立地为100~250目。

19.所述的bopp膜的厚度为15~25μm,宽度为1000~2000mm。

20.所述的离层厚度为10~20μm。

21.在本发明中离层不仅要对油墨层有保护作用,也在热转移印刷后脱离,直接出现在承印物表面。然而,由于要容易剥离,离型层表面极性低、表面能低,在涂覆的过程中,会出现难以润湿造成流平性差的问题,这直接影响到最后承印物表面的外观和光泽度甚至性能。本发明加入了有机硅氧烷降低离层的表面能和粘度,以改善涂层在涂布时的润湿性和流平性,也能增强印刷物的手感。但在离层上还需涂覆油墨层,有机硅氧烷在成膜过程中存在严重的分布不均和迁移现象,导致疏水结构逐渐被破坏。通过有机硅氧烷与环状硅氧烷

聚合可以制备聚硅氧烷,聚硅氧烷具有更多的官能团和更优异的表面性质。

22.进一步优选的,步骤s1中的保护剂为甲基乙烯基硅氧烷聚合物,其制备方法为:在温度为60~80℃下,将八甲基环四硅氧烷、四乙烯基四甲基环四硅氧烷、六甲基二硅氧烷以摩尔比为(15~40):(3~20):(1~3)在转速200~500r/min混合搅拌10~30min,加入混合氧硅烷总质量1~2%的催化剂,随后在60~80℃反应5~10h;自然冷却至20~30℃,加入碳酸钠调节ph至7.0~8.0;在70~90℃下干燥5~10h,获得甲基乙烯基硅氧烷聚合物。

23.所述的催化剂为三氟甲磺酸、磷酸中的一种或组合。

24.最优选的催化剂中三氟甲磺酸、磷酸的质量比为(3~5):1。

25.优选的,步骤s2所述的油墨层料液中各物质的质量占比为10~20%水性染料、20~30%水性聚氨酯树脂、0.2~0.5%消泡剂、0.2~0.5%抗静电剂、0.2~0.5%流平剂、余料为环己酮。

26.所述的消泡剂为有机硅消泡剂。

27.所述的抗静电剂为硫酸衍生物型、磷酸衍生物型、胺型、季铵盐型、咪唑型、环氧乙烷衍生物型抗静电剂中的一种、两种或多种的组合。

28.所述的流平剂为氟碳改性聚丙烯酸酯型流平剂。

29.所述的染料层的厚度为20~50μm。

30.步骤s1~s2中所述的分段式加热的温度各自独立为t

1 70℃、t275℃、t

3 80℃、t

4 85℃。

31.优选的,步骤s3所述eva热熔胶熔融温度为130~150℃。

32.优选的,所述白桦树提取物的制备方法为:将白桦树皮在氮气氛围、240~320℃下烘1~5h;将烘干后的白桦树皮加入到丙酮中,通过索氏提取器提取5~12h,除去溶剂,即得所述白桦树提取物。

33.所述的加热网纹辊的温度为70~90℃。

34.所述的粘结层的厚度为0.01~0.5mm。

35.实际生产中油墨层中会设计不同的图文样式,这使得油墨层并不完全覆盖离层,此时粘结层会直接与离层相接触,这就对粘结层性能提出了很高的要求,它既要与油墨层和离层有较强的结合力,又要与承印物有着很好的结合力,而这三种层间结构与性质存在较大的差异。有一些技术在油墨层和粘结层中间又涂布了一层涂层,这个涂层与离层、油墨层和粘结层都有良好的结合力,这样粘结层只需与承应物和新加入的涂层有作用。但这样的操作增加了工序步骤和成本,而且不满足包装材料减薄的需要。增强粘结层、油墨层和离层的相互作用应是更合适的方法。本发明粘结层使用的是eva热熔胶,在常温下为固体状态,加热到一定温度转变成可以流动且有一定粘性的液体粘合剂,在施胶后只需很短的时间便能冷却固化。eva热熔胶无毒无污染,且有着良好的光学性能、柔韧性、加工性和耐化学药品腐蚀性,但存在着附着力差、润湿性差和材料相容性差等不足。

36.六方氮化硼是一种二维材料,由交替的sp2杂化的硼原子和氮原子组成,结构与石墨相似,由于其高的面内热导率,它不仅可以作为有效的散热膜,由于大带隙能量也提升了光学透明度。在eva热熔胶中加入六方氮化硼可以提高其机械强度和导热性。

37.然而,六方氮化硼在eva热熔胶中的均匀性、粘附质量不理想,相互作用力差,不仅导致机械稳定性不足,而且导致六方氮化硼与膜层之间的热阻高,阻碍了有效的导热。对六

方氮化硼进行剥离,降低其尺寸可以增强它的分散。球磨可以使得六方氮化硼有效剥离和功能化,加入助磨保护剂可以防止六方氮化硼产生机械损伤。

38.最优选的,将步骤s3中六方氮化硼替换为改性六方氮化硼;所述的改性六方氮化硼的制备方法为:将1重量份的六方氮化硼和15~20重量份的尿素以500~1000r/min转速球磨5~10h;球磨结束后将粉末置于水中以300~500r/min转速搅拌5~10min,将尿素溶解,随后以8000~10000r/min离心,用乙醇和水各洗涤三次,将不溶物置于80~100℃干燥5~10h,得到改性六方氮化硼。

39.优选的,步骤s4中所述的冷却网纹辊的温度为15~30℃,冷风箱的温度为15~30℃。

40.本发明取得的有益效果:

41.(1)将保护剂添加在离层中,不用额外构建保护层对复合转移膜有减薄作用,符合节能减排、清洁生产的需要,在eva热熔胶加入改性六方氮化硼,与硅氧烷产生了协同作用,显著增强了复合膜与承印物的附着性。本发明的预涂复合膜方法操作简单,制作的预涂复合膜能满足热转移印刷的需求,适用面广,有利于工业生产。

42.(2)通过采用eva热熔胶预涂在膜上形成粘结层,直接加热印刷在产品上即可,印刷过程中无需涂覆胶水,减少了印刷时间的同时,环保无污染。

43.(3)采用松香酸和白桦树提取物对eva热熔胶进行改进,能够有效提高eva溶胶的熔融指数,即eva热熔胶的流动性得到的显著的提升,有助于提高eva热熔胶的浸润性能和粘接能力。

具体实施方式

44.本技术实施例中部分原材料介绍:

45.bopp膜,厚25μm、宽1500mm,购于大连慧铭包装材料有限公司。

46.水性染料,采购于济南航然贸易有限公司。

47.水性聚氨酯树脂,型号为ju-5015,购于广东顺德巨途高分子材料有限公司。

48.六方氮化硼,含量≥99%,购于天元航材(营口)科技股份有限公司。

49.其余未提及的原料均为本领域常用的材料,级别为工业级或工业级以上。

50.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

51.实施例1

52.预涂复合膜转印工艺,包括以下步骤:

53.s1将离层料液注入到料槽中,以150目网纹辊带料将料液涂布在厚25μm、宽1500mm的bopp基层膜表面,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成离层,离层厚度为20μm;

54.s2将水性染料、环己酮、水性聚氨酯树脂、消泡剂、抗静电剂、流平剂注入到料槽中,以150目网纹辊带料将料液涂布在步骤s1所得的离层上,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成油墨层,油墨层厚度为30μm;

55.s3将eva热熔胶在150℃熔融,以150目80℃加热网纹辊带料将eva热熔胶涂布在步骤s2所得的油墨层上;

56.s4将步骤s3所得的涂覆有热熔胶的膜通过150目25℃冷却网纹辊,在冷风箱25℃固化热熔胶,得到含有粘结层的复合膜,粘结层厚度为0.05mm;分切收卷得到预涂复合膜;

57.s5将步骤s4得到的预涂复合膜热压在包装材料表面。

58.步骤s1中离层料液中各物质的质量百分比为3%六甲基二硅氧烷、15%醋酸纤维素、81.7%环己酮、0.3%聚醚硅氧烷共聚物型流平剂;

59.步骤s2中油墨层料液中各物质的质量百分比为15%水性染料、25%水性聚氨酯树脂、0.2%有机硅类消泡剂、0.2%季铵盐型抗静电剂、0.2%氟碳改性聚丙烯酸酯型流平剂、59.4%环己酮。

60.实施例2

61.预涂复合膜转印工艺,包括以下步骤:

62.s1将离层料液注入到料槽中,以150目网纹辊带料将料液涂布在厚25μm、宽1500mm的bopp基层膜表面,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成离层,离层厚度为20μm;

63.s2将水性染料、环己酮、水性聚氨酯树脂、消泡剂、抗静电剂、流平剂注入到料槽中,以150目网纹辊带料将料液涂布在步骤s1所得的离层上,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成油墨层,油墨层厚度为30μm;

64.s3将eva热熔胶在150℃熔融,以150目80℃加热网纹辊带料将eva热熔胶涂布在步骤s2所得的油墨层上;

65.s4将步骤s3所得的涂覆有热熔胶的膜通过150目25℃冷却网纹辊,在冷风箱25℃固化热熔胶,得到含有粘结层的复合膜,粘结层厚度为0.05mm;分切收卷得到本实施例的预涂复合膜;

66.s5将步骤s4得到的预涂复合膜热压在包装材料表面。

67.步骤s1中离层料液中各物质的质量百分比为3%八甲基环四硅氧烷、15%醋酸纤维素、81.7%环己酮、0.3%聚醚硅氧烷共聚物型流平剂;

68.步骤s2中油墨层料液中各物质的质量百分比为15%水性染料、25%水性聚氨酯树脂、0.2%有机硅类消泡剂、0.2%季铵盐型抗静电剂、0.2%氟碳改性聚丙烯酸酯型流平剂、59.4%环己酮。

69.实施例3

70.预涂复合膜转印工艺,包括如下步骤:

71.s1将离层料液注入到料槽中,以150目网纹辊带料将料液涂布在厚25μm、宽1500mm的bopp基层膜表面,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成离层,离层厚度为20μm;

72.s2将水性染料、环己酮、水性聚氨酯树脂、消泡剂、抗静电剂、流平剂注入到料槽中,以150目网纹辊带料将料液涂布在步骤s1所得的离层上,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成油墨层,油墨层厚度为30μm;

73.s3将eva热熔胶在150℃熔融,以150目80℃加热网纹辊带料将eva热熔胶涂布在步骤s2所得的油墨层上;

74.s4将步骤s3所得的涂覆有热熔胶的膜通过150目25℃冷却网纹辊,在冷风箱25℃固化热熔胶,得到含有粘结层的复合膜,粘结层厚度为0.05mm;分切收卷得到预涂复合膜;

75.s5将步骤s4得到的预涂复合膜热压在包装材料表面。

76.步骤s1中离层料液中各物质的质量百分比为3%四乙烯基四甲基环四硅氧烷、15%醋酸纤维素、81.7%环己酮、0.3%聚醚硅氧烷共聚物型流平剂;

77.步骤s2中油墨层料液中各物质的质量百分比为15%水性染料、25%水性聚氨酯树脂、0.2%有机硅类消泡剂、0.2%季铵盐型抗静电剂、0.2%氟碳改性聚丙烯酸酯型流平剂、59.4%环己酮。

78.实施例4

79.预涂复合膜转印工艺,包括如下步骤:

80.s1将离层料液注入到料槽中,以150目网纹辊带料将料液涂布在厚25μm、宽1500mm的bopp基层膜表面,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成离层,离层厚度为20μm;

81.s2将水性染料、环己酮、水性聚氨酯树脂、消泡剂、抗静电剂、流平剂注入到料槽中,以150目网纹辊带料将料液涂布在步骤s1所得的离层上,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成油墨层,油墨层厚度为30μm;

82.s3将eva热熔胶在150℃熔融,以150目80℃加热网纹辊带料将eva热熔胶涂布在步骤s2所得的油墨层上;

83.s4将步骤s3所得的涂覆有热熔胶的膜通过150目25℃冷却网纹辊,在冷风箱25℃固化热熔胶,得到含有粘结层的复合膜,粘结层厚度为0.05mm;分切收卷得到预涂复合膜;

84.s5将步骤s4预涂复合膜热压在包装材料表面。

85.步骤s1中离层料液中各物质的质量百分比为3%甲基乙烯基硅氧烷聚合物、15%醋酸纤维素、81.7%环己酮、0.3%聚醚硅氧烷共聚物型流平剂;

86.所述的甲基乙烯基硅氧烷聚合物的制备方法为:在温度为70℃下,将八甲基环四硅氧烷、四乙烯基四甲基环四硅氧烷、六甲基二硅氧烷以摩尔比为20:15:3在转速300r/min混合搅拌20min,加入混合氧硅烷总质量1.5%的催化剂,随后在70℃反应80h;自然冷却至25℃,加入碳酸钠调节ph至7.0;在80℃下干燥6h,获得甲基乙烯基硅氧烷聚合物;

87.所述的催化剂为磷酸;

88.步骤s2中油墨层料液中各物质的质量百分比为15%水性染料、25%水性聚氨酯树脂、0.2%有机硅类消泡剂、0.2%季铵盐型抗静电剂、0.2%氟碳改性聚丙烯酸酯型流平剂、59.4%环己酮。

89.实施例5

90.预涂复合膜转印工艺,与实施例4基本一致,不同之处仅仅在于:所述离层料液中甲基乙烯基硅氧烷聚合物的制备方法不一样。

91.所述甲基乙烯基硅氧烷聚合物的制备方法为:在温度为70℃下,将八甲基环四硅氧烷、四乙烯基四甲基环四硅氧烷、六甲基二硅氧烷以摩尔比为20:15:3在转速300r/min混合搅拌20min,加入混合氧硅烷总质量1.5%催化剂,随后在70℃反应80h;自然冷却至25℃,加入碳酸钠调节ph至7.0;在80℃下干燥6h,获得甲基乙烯基硅氧烷聚合物。

92.所述的催化剂为三氟甲磺酸。

93.实施例6

94.预涂复合膜转印工艺,与实施例4基本一致,不同之处仅仅在于:所述离层料液中甲基乙烯基硅氧烷聚合物的制备方法不一致。

95.所述甲基乙烯基硅氧烷聚合物的制备方法为:在温度为70℃下,将八甲基环四硅氧烷、四乙烯基四甲基环四硅氧烷、六甲基二硅氧烷以摩尔比为20:15:3在转速300r/min混合搅拌20min,加入混合氧硅烷总质量1.5%的催化剂;随后在70℃反应80h;自然冷却至25℃,加入碳酸钠调节ph至7.0;在80℃下干燥6h,获得甲基乙烯基硅氧烷聚合物。

96.所述的催化剂为三氟甲磺酸和磷酸混合物,三氟甲磺酸和磷酸的质量比为3:1。

97.实施例7

98.预涂复合膜转印工艺,包括以下步骤:

99.s1将离层料液注入到料槽中,以150目网纹辊带料将料液涂布在厚25μm、宽1500mm的bopp基层膜表面,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成离层,离层厚度为20μm;

100.s2将水性染料、环己酮、水性聚氨酯树脂、消泡剂、抗静电剂、流平剂注入到料槽中,以150目网纹辊带料将料液涂布在步骤s1所得的离层上,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成油墨层,油墨层厚度为30μm;

101.s3将eva热熔胶在150℃熔融,将eva热熔胶和占eva热熔胶质量0.5%的六方氮化硼以100r/min转速混合5min,得到混合胶;用150目80℃加热网纹辊带料将混合胶涂布在步骤s2所得的油墨层上;

102.s4将步骤s3所得的涂覆有热熔胶的膜通过150目25℃冷却网纹辊,在冷风箱25℃固化热熔胶,得到含有粘结层的复合膜,粘结层厚度为0.05mm;分切收卷得到预涂复合膜;

103.s5将步骤s4预涂复合膜热压在包装材料表面。

104.步骤s1中离层料液中各物质的质量百分比为3%甲基乙烯基硅氧烷聚合物、15%醋酸纤维素、81.7%环己酮、0.3%聚醚硅氧烷共聚物型流平剂;

105.所述的甲基乙烯基硅氧烷聚合物的制备方法同实施例6;

106.步骤s2中油墨层料液中各物质的质量百分比为15%水性染料、25%水性聚氨酯树脂、0.2%有机硅类消泡剂、0.2%季铵盐型抗静电剂、0.2%氟碳改性聚丙烯酸酯型流平剂、59.4%环己酮。

107.实施例8

108.预涂复合膜转印工艺,包括以下步骤:

109.s1将离层料液注入到料槽中,以150目网纹辊带料将料液涂布在厚25μm、宽1500mm的bopp基层膜表面,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成离层,离层厚度为20μm;

110.s2将水性染料、环己酮、水性聚氨酯树脂、消泡剂、抗静电剂、流平剂注入到料槽中,以150目网纹辊带料将料液涂布在步骤s1所得的离层上,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成油墨层,油墨层厚度为30μm;

111.s3将eva热熔胶在150℃熔融,将eva热熔胶和占eva热熔胶质量0.5%的改性六方氮化硼以100r/min转速混合5min得到混合胶;用150目80℃加热网纹辊带料将混合胶涂布在步骤s2所得的油墨层上;

112.s4将步骤s3所得的涂覆有热熔胶的膜通过150目25℃冷却网纹辊,在冷风箱25℃固化热熔胶,得到含有粘结层的复合膜,粘结层厚度为0.05mm;分切收卷得到预涂复合膜;

113.s5将步骤s4预涂复合膜热压在包装材料表面。

114.步骤s1中离层料液中各物质的质量百分比为3%甲基乙烯基硅氧烷聚合物、15%醋酸纤维素、81.7%环己酮、0.3%聚醚硅氧烷共聚物型流平剂;

115.所述的甲基乙烯基硅氧烷聚合物的制备方法同实施例6;

116.步骤s2中油墨层料液中各物质的质量百分比为15%水性染料、25%水性聚氨酯树脂、0.2%有机硅类消泡剂、0.2%季铵盐型抗静电剂、0.2%氟碳改性聚丙烯酸酯型流平剂、59.4%环己酮。

117.步骤s3中所述的改性六方氮化硼的制备方法为:将1重量份的六方氮化硼和20重量份的尿素以800r/min转速球磨8h;球磨结束后将粉末置于水中以300r/min转速搅拌5min,将尿素溶解,随后以8000r/min离心,用乙醇和水各洗涤三次,将不溶物置于80℃干燥6h,得到改性六方氮化硼。

118.实施例9

119.预涂复合膜转印工艺,包括如下步骤:

120.s1将离层料液注入到料槽中,以150目网纹辊带料将料液涂布在厚25μm、宽1500mm的bopp基层膜表面,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成离层,离层厚度为20μm;

121.s2将水性染料、环己酮、水性聚氨酯树脂、消泡剂、抗静电剂、流平剂注入到料槽中,以150目网纹辊带料将料液涂布在步骤s1所得的离层上,经过四段烘箱t

1 70℃、t

2 75℃、t

3 80℃、t

4 85℃,干燥,形成油墨层,油墨层厚度为30μm;

122.s3将eva热熔胶在150℃熔融,将热熔胶和占eva热熔胶质量0.5%的改性六方氮化硼、占eva热熔胶质量2%的松香酸、占eva热熔胶质量25%的白桦树提取物以100r/min转速混合5min得到混合胶,用150目80℃加热网纹辊带料将混合胶涂布在步骤s2所得的油墨层上;

123.s4将步骤s3所得的涂覆有热熔胶的膜通过150目25℃冷却网纹辊,在冷风箱25℃固化热熔胶,得到含有粘结层的复合膜,粘结层厚度为0.05mm;分切收卷得到预涂复合膜;

124.s5将预涂复合膜热压在包装材料表面。

125.所述步骤s1中离层料液中各物质的质量百分比为3%甲基乙烯基硅氧烷聚合物、15%醋酸纤维素、81.7%环己酮、0.3%聚醚硅氧烷共聚物型流平剂;

126.所述的甲基乙烯基硅氧烷聚合物的制备方法同实施例6;

127.步骤s2中油墨层料液中各物质的质量百分比为15%水性染料、25%水性聚氨酯树脂、0.2%有机硅类消泡剂、0.2%季铵盐型抗静电剂、0.2%氟碳改性聚丙烯酸酯型流平剂、59.4%环己酮。

128.步骤s3中所述的改性六方氮化硼的制备方法为:将1重量份的六方氮化硼和20重量份的尿素以800r/min转速球磨8h;球磨结束后将粉末置于水中以300r/min转速搅拌5min,将尿素溶解,随后以8000r/min离心,用乙醇和水各洗涤三次,将不溶物置于80℃干燥6h,得到改性六方氮化硼。

129.所述白桦树提取物的制备方法为:将100g白桦树皮在氮气氛围、280℃下烘2h,将

烘干后的50g白桦树皮加入到200ml丙酮中,通过索氏提取器在56℃提取8h,得到的提取液除去溶剂,即得所述白桦树提取物。

130.测试例1转移膜的透水性和力学性能测试

131.转移膜的透水性和力学强度是评价转移膜性能的重要指标,对本发明实施例6~8的步骤s4制备的预涂复合膜进行透水性和力学强度测试:

132.转移膜的透水性测试参照国家标准gb/t 26253-2010《塑料薄膜和薄片水蒸气透过率的测定红外检测器法》测定;

133.转移膜的撕扯强度参照国家标准gb/t 16578.1-2008《塑料薄膜和薄片耐撕裂性能的测定第1部分:裤形撕裂法》测定。

134.表1转移膜的透水性和力学性能测试

[0135] 水蒸气透过率[g/(m2·

24h)]撕裂强度(kn/m)实施例61.513.1实施例71.383.2实施例81.133.5

[0136]

实施例6~8的测试结果如表1所示。从表1测试结果可以看出,在粘结层加入六方氮化硼后,水蒸气透水率下降,撕裂强度增强;实施例8加入改性六方氮化硼,这些变化更显著。这可能是因为六方氮化硼的二维平面结构对水蒸气有阻隔性,六方氮化硼具有较高的机械强度在粘结层中的存在提高了转移膜的强度。此外,经过球磨剥离的改性六方氮化硼,具有更小的尺寸,增加了六方氮化硼的含氧官能团,提高了在粘结层的分散性,增强了粘结层、油墨层的相互作用,使得接触更加牢固。因此,粘结层加入改性六方氮化硼制备的转移膜具有最低的水蒸气透过率和最大的撕裂强度。

[0137]

测试例2转移膜的印刷性能测试

[0138]

预涂复合膜在热转移印刷后,转印到承应物表面,离层脱离,油墨层直接呈现。转移印刷后油墨层的硬度、光泽度、附着性是评价转移膜性能的主要指标。

[0139]

在150℃下,将实施例中步骤s4的预涂复合膜转印到平板abs塑料表面,撕去离层。

[0140]

根据国家标准gb/t 6739-2006《色漆和清漆铅笔法测定漆膜硬度》,对转印在abs塑料上的油墨层进行硬度测定。

[0141]

根据国家标准gb/t 9754-2007《不含金属颜料的色漆漆膜的镜面光泽的20

°

、60

°

和85

°

测定》,用反射计在几何角度60

°

对转印在abs塑料上的油墨层进行光泽度测定。

[0142]

表2转印后油墨层的硬度和光泽度测试

[0143] 硬度光泽度(

°

)实施例1hb72.5实施例2hb75.6实施例3hb73.8实施例4h83.2实施例5h86.7实施例62h92.3

[0144]

硬度标准:

[0145][0146]

光泽度:光泽度越高,代表表面越亮。

[0147]

由表2的测试结果,对比实施例1~4,可以看出离层中加入甲基乙烯基硅氧烷聚合物可以将油墨层的硬度提升两个等级(从hb

→

h),这可能是甲基乙烯基硅氧烷聚合物的有机硅链和中等乙烯基物种容易发生相分离并明显转移到油墨层表面,丰富了均匀的有机硅层,这对表面的机械性能起到了提高作用。实施例4的光泽度达到了83.2

°

,这是因为甲基乙烯基硅氧烷聚合物对于硅氧烷单体有更低的表面能,提高了光线的反射。

[0148]

实施例6使用三氟甲磺酸和磷酸作为催化剂制备的甲基乙烯基硅氧烷聚合物作为离层保护剂,在转印后的油墨层硬度为2h,光泽度为92.3

°

,这可能是混合催化剂体系使得甲基乙烯基硅氧烷聚合物表面带有更多的官能团、向油墨层的渗透性更强、表面张力更低,进一步提高了油墨层的硬度和光泽度。

[0149]

根据国家标准gb t 9286-1998《色漆和清漆漆膜的划格试验》,使用划格法测试了转印在abs塑料上的油墨层的附着力。

[0150]

表3油墨层的附着力等级

[0151] 附着性分级实施例13实施例23实施例33实施例42实施例52实施例61实施例71实施例80

[0152]

附着性反映了印刷在承应物表面的油墨与承应物的粘附性大小。附着性分级通常有0~5共6个等级,分级越低代表附着性更好,对于一般性用途,前三级即0~2级是达标的。分级为0代表试验中无脱落;分级为1代表有脱落,脱落面积低于5%;分级为2代表脱落面积大于5%,但不大于15%;分级为3代表脱落面积大于15%,但不大于35%。

[0153]

从表3的实施例1~3的测试结果均为3级,这表明了eva热熔胶、油墨层、abs塑料的相互作用不强;而实施例4~6离层中加入甲基乙烯基硅氧烷聚合物的附着性分级上升,这可能是因为甲基乙烯基硅氧烷聚合物的有机硅链和中等乙烯基物种容易发生相分离并明显转移到油墨层表面,丰富了均匀的有机硅层,并向油墨层渗透增强了eva热熔胶、油墨层、abs塑料的相互作用,提高了附着性。在eva热熔胶中加入六方氮化硼的实施例6与实施例7相比附着性分级没有变化;然而,加入改性六方氮化硼的实施例8附着性分级为0。这可能是因为六方氮化硼加入到eva热熔胶中,增加了热熔胶的轴向应力,提高了热熔胶的机械强度;渗透的甲基乙烯基硅氧烷聚合物可以与六方氮化硼共同作用提高附着性;在热熔胶更均匀分布的小粒径六方氮化硼与甲基乙烯基硅氧烷聚合物的作用力更强,进一步提高了转移膜的附着性。

[0154]

测试例3

[0155]

转移膜热熔胶的熔融指数测定,参考gb/t 3682-2000热塑性塑料熔体质量流动速率和熔体体积流动速率的测定中的试验方法对实施例8、9中步骤s3的混合胶进行测试。

[0156]

表4熔融指数

[0157] 熔融指数(g/min)实施例88.2实施例952.1

[0158]

从表4可以看出,通过添加引入松香酸和白桦树提取物能够有效提高eva溶胶的熔融指数,即eva热熔胶的流动性得到的显著的提升,有助于提高eva热熔胶的浸润性能和粘接能力。本发明添加的白桦树提取物与eva热熔胶有良好的相容性,同时不影响eva热熔胶的内部结晶。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。