1.本发明涉及热传导部件和电子设备。

背景技术:

2.以往,蒸汽室具有:容器,其由一方的板状体和与一方的板状体对置的另一方的板状体形成空洞部;工作液,其被封入于空洞部;以及芯构造体,其被收纳于空洞部(例如,参照专利文献1)。

3.当蒸汽室从发热体受热时,封入在空洞部中的液相的工作液在受热部中从液相变化为气相,相变后的气相的工作液在蒸汽流路中流通而从蒸汽室的受热部向散热部移动。从受热部移动到散热部的气相的工作液在散热部中释放潜热,从而从气相变化为液相。由散热部释放的潜热进一步向蒸汽室的外部环境释放。在散热部中从气相变化为液相的工作液通过芯构造体的毛细管力而从散热部向受热部回流。

4.专利文献1:日本特开2019-82264号

5.现有的蒸汽室例如通过芯构造体来保持工作液,并且,在散热部中从气相变化为液相的工作液从散热部向受热部回流。即,使芯构造体具有保持工作液和从散热部向受热部输送工作液的多个功能。因此,有可能难以在芯构造体中充分确保保持工作液和从散热部向受热部输送工作液这两个功能。

技术实现要素:

6.因此,本发明的目的在于,提供相对地提高了保持工作液和输送工作液的功能的热传导部件。

7.本发明的例示的热传导部件具有能够与热源接触的热源可接触部,其中,该热传导部件具有:壳体,其在内部具有空间;芯构造体,其配置于所述空间;以及工作液,其配置于所述空间,所述壳体具有第1板和与所述第1板对置地配置的第2板,在所述空间中,在所述第1板和所述第2板中的至少任意一方形成有通过所述热源可接触部的槽部,所述壳体还具有多个凹部组,所述凹部组是通过配置多个所述槽部而构成的,所述凹部组相互分开地配置有多个。

8.本发明的例示的热传导部件具有:壳体,其在内部具有空间;芯构造体,其配置于空间;以及工作液,其配置于空间,壳体具有:加热部,其从壳体的外部向内部吸收热;冷却部,其与加热部分开而配置,对热进行冷却;以及第1板和与第1板对置地配置的第2板,在空间中,在第1板和第2板中的至少任意一方具有槽部,槽部具有由多个凹部构成的凹部组,凹部组互相分开地配置有多个,槽部从加热部朝向冷却部延伸。

9.本发明的例示的热传导部件具有:壳体,其在内部具有空间;芯构造体,其配置于空间;以及工作液,其配置于空间,壳体具有第1板和与第1板对置地配置的第2板,在第1板和第2板中的至少任意一方具有槽部,所述槽部具有由多个凹部构成的凹部组,凹部组互相分开地配置有多个。

10.本发明的例示的电子设备具有热传导部件。

11.根据本发明的热传导部件,能够相对地提高保持工作液和向热源可接触部输送工作液的功能。

12.根据本发明的热传导部件,能够相对地提高保持工作液和从散热部向受热部输送工作液的功能。

13.根据本发明的电子设备,能够提供相对地提高保持工作液和从散热部向受热部输送工作液的功能的热传导部件。

附图说明

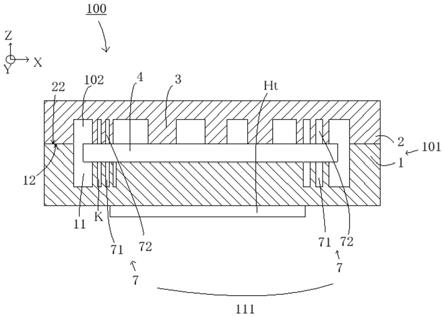

14.图1是本发明的热传导部件的剖视图。

15.图2是示意性地示出热源可接触部、热源接触部以及槽部的俯视图。

16.图3是示意性地示出加热部、冷却部以及槽部的俯视图。

17.图4是热传导部件的另一个实施方式的俯视图。

18.图5是示出相邻的柱部之间的距离和槽部的宽度的示意图。

19.图6是将槽部和柱部的一部分放大后的放大图。

20.图7是示出具有热传导部件的电子设备的示意图。

21.标号说明

22.1:第1板;2:第2板;3:柱部;4:芯构造体;5:热源可接触部;6:热源接触部;7:槽部;8a:第1区域;9a:第2区域;10:电子设备;100、100a:热传导部件;101:壳体;102:空间;103:加热部;104:冷却部;111、111a:凹部组;ht:热源。

具体实施方式

23.以下,参照附图对本发明的例示的实施方式进行详细说明。在本说明书中,热传导部件100在俯视时呈长方形状,第1板1和第2板2在重力方向上重叠。将第1板1和第2板2所重叠的方向设为z方向。在本说明书中,将配置有第1板1的方向设为上侧,将配置有第2板2的方向设为下侧。另外,将从z方向观察热传导部件时的短边方向设为x方向,将长边方向设为y方向。另外,上述方向的称呼是为了进行说明而使用的,并不限定热传导部件100的使用状态下的位置关系和方向。

24.<热传导部件>

25.使用图1对热传导部件100进行说明。图1是沿y方向剖切本发明的热传导部件100的剖视图。热传导部件100能够与热源ht接触,通过与热源ht接触来传导来自热源ht的热,使发热体ht的温度降低。即,热传导部件100被用作散热部件。

26.热传导部件100具有壳体101、芯构造体4、工作液(未图示)以及热源可接触部5。

27.壳体101沿长边方向延伸,在壳体101的内部具有空间102。在空间102的内部配置有芯构造体4和柱部3。而且,空间102被密闭,在空间102中封入有工作液。即,热传导部件100具有在内部封入有工作液的壳体101。

28.<加热部>

29.<冷却部>

30.使用图3对加热部103和冷却部104进行说明。图3是示意性地示出加热部103、冷却

部104以及槽部7的俯视图。加热部103和冷却部104是设置于壳体101的区域,但为了方便而用实线表示。另外,加热部103和冷却部104的位置是例示的,并不限于图3。壳体101具有加热部103和冷却部104。如图3所示,壳体101的长边方向(y方向)的一侧是被来自热源ht的热加热的加热部103,另一侧是冷却部104。冷却部104与加热部103分开而配置,对来自热源ht的热进行冷却。发热体ht与加热部103的z方向的下表面接触。发热体ht的热传递到热传导部件100的冷却部104。换言之,加热部103从壳体101的外部向内部吸收热。然后,在壳体101的内部,来自发热体ht的热使工作液升温而蒸发。蒸发后的工作液(未图示)利用冷却部104使热向壳体101传递,从而被冷凝而恢复为液体,并再次在加热部103中被加热而蒸发。通过重复以上的动作而在热传导部件100中传导发热体ht的热,对发热体ht进行冷却。

31.在本实施方式中,冷却部104与热源ht直接接触,但例如也可以经由硅酮(未图示)等传递热源ht的热的部件而间接接触。

32.<热源可接触部>

33.使用图2对热源可接触部5进行说明。图2是示意性地示出热源可接触部5的俯视图。热源可接触部5是设置于壳体101的区域,但为了方便而用实线表示。另外,热源可接触部5的位置是例示的,并不限于图2。热源可接触部5是指在壳体101中能够与热源ht接触的范围。具体而言,热源可接触部5是指与热源ht在z方向上对置的范围。只要是能够与热源ht对置的范围,则热源可接触部5能够设置于壳体101的任意部位。

34.<热源接触部>

35.使用图2对热源接触部6进行说明。图2是示意性地示出热源接触部6的俯视图。热源接触部6是设置于壳体101的区域,但为了方便而用实线表示。另外,热源接触部6的位置是例示的,并不限于图2。热源可接触部5具有热源接触部6。热源接触部6是指与热源ht直接或间接接触的范围。只要是与热源ht接触的范围,则热源接触部6能够设置于壳体101的任意部位。在本实施方式中,热源ht与热源接触部6直接接触,但例如也可以经由硅酮(未图示)等传递热的部件而间接接触。

36.<工作液>

37.在本实施方式的热传导部件100中,使用水作为工作液(未图示),但并不限定于此。例如,能够举出醇化合物、替代氟利昂、烃化合物、氟化烃化合物以及二醇化合物等。作为工作液,能够广泛采用在加热部103中利用来自发热体ht的热而蒸发(气化)并通过在冷却部104中向壳体101传递热而被冷凝(液化)的物质。

38.对热传导部件100进行更详细地说明。在热传导部件100中,第1板1和第2板2在z方向上重叠,x方向和y方向的外缘部被接合。通过接合第1板1和第2板2而形成壳体101。即,壳体101具有第1板1和与第1板1对置配置的第2板2。

39.<第1板>

40.第1板1是铜制的板。但是,第1板1的材料不限定于铜。作为第1板1的材料,例如能够采用铝、铝合金等具有一定以上的强度和一定以上的热传导率的金属。

41.在从z方向观察时,第1板1呈y方向为长边方向的长方形状。第1板1具有第1板凹部11和第1板接合部12。第1板凹部11形成于第1板1的z方向的上表面,从第1板1的上表面朝向z方向的下方凹陷。另外,第1板凹部11在底面具有底面部。在底面部的z方向上部配置有后述的芯构造体4。

42.在第1板1中,第1板接合部12包围第1板凹部11的外侧。第1板接合部12沿着第1板1的外缘连续。

43.在第1接合部12上接合有第2板2的后述的第2板接合部22。第1接合部12与第2板接合部22的接合方法在后面进行叙述。

44.<芯构造体>

45.如图1所示,第1板1具有芯构造体4。即,第1板1具有配置于与第2板2对置的部位的芯构造体4。芯构造体4配置于第1板1,并收纳在壳体101的空间102中。当进一步进行说明时,芯构造体4配置于第1板凹部11的底面部的上部。工作液被吸附在芯构造体4中。通过毛细管现象来输送吸附于芯构造体4的工作液。通过使用芯构造体4,能够利用毛细管现象迅速地输送冷凝后的工作液。由此,能够提高热传导部件100的热传导效率。另外,芯构造体4例如能够举出线、网孔、无纺布以及烧结体等多孔质体。另外,芯构造体4和第1板1也可以由一个部件形成。

46.<第2板>

47.第2板2是铜制的板。但是,并不限定于此。作为第2板2的材料,例如能够采用铝、铝合金等具有一定以上的强度和具有一定以上的热传导率的金属。

48.在从z方向观察时,第2板2呈y方向为长边方向的长方形状。第2板2具有第2板凹部21和第2板接合部22。第2板凹部21从第2板的内表面朝向z方向上方凹陷,与第1板凹部11在z方向上对置。通过使第1板凹部11与第2板凹部21对置,能够确保壳体101内部的空间102。第2板接合部22沿着第2板的外缘形成,并与第1板接合部12接合。由此,能够将第1板1与第2板2接合,使壳体内部的空间102密闭。另外,第1板1与第2板2的接合方法例如能够广泛采用施加热和压力进行接合的方法、使用粘接剂进行接合的方法等。

49.如图1所示,在从z方向观察时,第1板1和第2板2呈相同大小或者一方比另一方大的长方形状。此时,第1板1的外缘与第2板2的外缘在z方向上重叠。另外,第1板1也可以比第2板2大。在该情况下,在从z方向观察时,第2板2的外缘配置于第1板1的外缘的内部。另外,在本实施方式中,在从z方向观察时,第1板1和第2板2呈长方形状,但并不限定于此,也可以是正方形等其他形状。

50.<柱部>

51.使用图1和图5对柱部3进行说明。图5是示出多个柱部3和多个槽部7的一部分的俯视图。壳体101具有沿上下方向延伸并对第1板1和第2板2进行支承的多个柱部3。如图1所示,在热传导部件100中,柱部3配置于空间102的内部。而且,如图5所示,多个柱部3分别沿x方向和y方向等间隔地排列。即,多个柱部3沿x方向等间隔地排列。另外,多个柱部3也沿y方向等间隔地排列。在热传导部件100中,多个柱部3的x方向的排列间隔和y方向的排列间隔为相同长度。因此,将多个柱部3的x方向的排列间隔和y方向的排列间隔都设为排列间距p1。即,在多个柱部3中,柱部3彼此以相等的排列间隔排列。另外,x方向的间隔和y方向的间隔相同,但并不限定于此,也可以是不同的间隔。

52.柱部3例如呈沿z方向延伸的圆柱状。柱部3的z方向的上端配置于第2板2的z方向的下表面。柱部3的下端部与第1板1的上表面直接或间接地接触。通过使柱部3的下端部与第1板1的上表面直接或间接地接触,多个柱部3抑制壳体101的空间102的内外的压力差的变形。详细而言,能够抑制第1板1和第2板2的变形。而且,通过抑制第1板1和第2板2的变形,

能够使空间102的外缘部处的工作液和蒸发后的工作液的移动不容易被阻碍,能够抑制热传导效率降低。

53.在本实施方式中,柱部3的下端部经由芯构造体4与第1板1接触。换言之,柱部3的下端部与芯构造体4的上端部接触。通过柱部3的下端部与芯构造体4的上端部接触,能够抑制芯构造体4向z方向上方浮起。

54.在本实施方式中,柱部3与第2板2由一个部件形成。由此,例如能够通过蚀刻来统一制造多个柱部3,容易制造。另外,作为第2板2的制造方法,并不限定于蚀刻,能够广泛采用通过化学或物理的方法来切削或熔化板,从而能够使柱部3与第2板2形成为一个部件的方法。另外,柱部3也可以与第2板2不是一个部件而是不同的部件。

55.在本实施方式中,柱部3呈圆柱状。但是,并不限定于圆柱状。例如,以与z方向垂直的面剖切而得的剖面形状除了圆以外,例如也可以是椭圆、多边形。另外,也可以是朝向z方向的上方或下方变细的形状。此外,z方向的一侧的端部也可以是半球面状等曲面状。另外,也可以是沿x方向或y方向延伸的板状的部件。例如,也可以为,在沿x方向延伸的板状部件的情况下,沿y方向等间隔地配置,在沿y方向延伸的板状部件的情况下,沿x方向等间隔地配置。

56.<槽部>

57.壳体101具有向设置有芯构造体4的方向开口的槽部7。详细而言,在内部空间102中,第1板1和第2板2中的至少任意一方具有槽部7。槽部7沿z方向凹陷。槽部7的以与z方向垂直的面剖切而得的剖面形状除了圆以外,例如也可以是椭圆、多边形。另外,也可以是朝向z方向的上方或下方变细的形状。槽部7能够保持并输送冷凝后的工作液。

58.壳体101具有:加热部103,其在长边方向的一侧从壳体101的外部向内部吸收热;以及冷却部104,其在长边方向的另一侧对所述热进行冷却,槽部7沿长边方向延伸并通过加热部103和冷却部104。沿长边方向延伸的壳体101与圆形或正方形状的壳体101相比,制冷剂的输送距离变长。在沿长边方向延伸的壳体101中,也能够从一侧朝向另一侧输送制冷剂。

59.第1板1和第2板2具有槽部7。即,优选槽部7设置于第1板1和第2板2这两者。换言之,壳体101具有后述的第1板槽部71和第2板槽部72。壳体101通过设置第1板槽部71和第2板槽部72这两者,能够保持更多的工作液,从而能够相对地提高使工作液回流的功能。

60.为了方便,将第1板1所具有的槽部称为第1板槽部71,将第2板2所具有的槽部称为第2板槽部72。另外,槽部与芯构造体4的位置关系以及槽部与柱部3的位置关系在后面进行叙述。

61.<第1板槽部>

62.第1板1具有第1板槽部71。第1板槽部71向第1板1的z方向下方凹陷。详细而言,从第1板1的上表面朝向z方向下方凹陷,与芯构造体4的下表面对置而开口。由此,能够将冷凝后的工作液保持在第1板槽部71内,因此能够确保配置在壳体101内部的空间102中的工作液的量较多。

63.<第2板槽部>

64.第2板2具有第2板槽部72。第2板槽部72向第2板2的z方向上方凹陷。详细而言,从第2板2的下表面朝向z方向上方凹陷,与芯构造体4的上表面对置而开口。由此,能够将冷凝

后的工作液保持在第2板槽部72内,因此能够确保配置在壳体101内部的空间102中的工作液的量较多。

65.槽部7通过热源可接触部5。由此,能够向热源可接触部5输送工作液。因此,通过向热源可接触部5输送工作液,能够直接或间接地对热源ht进行冷却。工作液不仅通过芯构造体4,还通过槽部7向热源可接触部5移动。即,能够提高在槽部7中保持较多的工作液并且将工作液向热源可接触部5输送的功能。

66.另外,优选槽部7通过热源接触部6。通过使槽部7通过热源接触部6,能够向热源接触部6输送工作液,从而能够直接对热源ht进行冷却。工作液不仅通过芯构造体4,还通过槽部7向热源接触部6移动。即,能够提高在槽部7中保持较多的工作液并且将工作液向热源接触部6输送的功能。而且,通过使槽部7向远离热源接触部6的方向延伸,能够确保槽部7保持工作液的量较多,从而能够进一步提高将工作液向热源接触部6输送的功能。

67.在本实施方式中,槽部7从加热部103朝向冷却部104延伸。详细而言,槽部7通过加热部103和冷却部104。能够将被冷却部104冷凝的液体的工作液输送到吸收从热源ht发出的热的加热部103。详细而言,蒸发后的工作液的蒸汽在冷却部104中冷凝而恢复为液体的工作液。液体的工作液不仅通过芯构造体4,还通过槽部7从冷却部104被输送到加热部103。由此,能够提高从冷却部104向加热部103输送工作液的功能。

68.在加热部104中,优选槽部7配置于热源ht的温度最高的部位,但并不限于此。另外,优选槽部7从加热部103朝向冷却部104不中断而连续。通过使槽部7连续,能够抑制从冷却部104向加热部103输送的工作液从槽部7的中断的部位向加热部103以外的部位流动。

69.接下来,对槽部与芯构造体4的位置关系进行说明。为了方便,使用第1板槽部71和芯构造体4对位置关系进行说明。

70.第1板槽部71具有第1缘部711和第1槽底部712。第1缘部711配置于朝向芯构造体4的下表面开口的开口部的端部。第1槽底部712是第1板槽部71的底面,位于比第1缘部711靠z方向下侧的位置。在本实施方式中,在从z方向观察时,第1槽底部712与开口部重叠。更详细而言,第1板槽部71从第1缘部711朝向第1槽底部712与z方向平行地延伸。

71.第1板槽部71的第1缘部711与芯构造体4接触,第1板槽部71的第1槽底部712与芯构造体4的z方向下表面隔着间隙对置。由此,能够由第1板槽部71和芯构造体4形成槽空间k。换言之,利用芯构造体4的下表面覆盖第1板槽部71的开口。即,槽空间k是由第1槽底部712、第1槽部71的内侧面以及芯构造体4包围而形成的空间。

72.槽空间k能够保持并输送工作液。在槽空间k中,通过利用芯构造体4的下表面覆盖第1板槽部71的开口,工作液不会向z方向上方泄漏,能够高效地移动。另外,优选第1板槽部71的第1缘部711与芯构造体4接触,但也可以不接触,只要第1板槽部71的第1缘部711与芯构造体4之间的距离近即可。例如,只要与柱部3的z方向下端部与芯构造体4的上表面之间的间隙相比,第1板槽部71的第1缘部711与芯构造体4之间的间隙窄即可。通过第1板槽部71的第1缘部711与芯构造体4接触,有可能对芯构造体4的工作液的输送功能产生影响。因此,通过使第1板槽部71的第1缘部711与芯构造体4不接触,能够抑制对芯构造体4的工作液的输送功能的影响,并且能够确保槽空间k较宽。

73.<凹部组>

74.接着,使用图1对凹部组进行说明。壳体101还具有多个凹部组111。凹部组111通过

配置多个槽部7而构成。凹部组111能够保持并输送被冷凝的工作液。换言之,凹部组111的多个槽部7能够保持并输送被冷凝的工作液。

75.构成凹部组111的多个槽部7优选在x方向上相互平行地配置。构成凹部组111的槽部7优选为2个以上。并且,优选多个凹部组111被配置成相互分开,并且优选多个凹部组111的一部分与发热体ht或热源可接触部5在z方向上重叠。换言之,凹部组111通过发热体ht或热源可接触部5。通过将由多个槽部7构成的凹部组111配置多个,利用凹部组111来保持较多的工作液,并且能够进一步提高向热源可接触部5输送工作液的功能。

76.多个凹部组111的x方向上的距离也可以变化。例如,在壳体101的短边方向的距离随着朝向长边方向的加热部104侧而变窄的结构中,多个凹部组111的x方向上的距离也可以随着朝向加热部104侧而变窄。

77.多个凹部组111向远离热源接触部5的方向延伸。由此,能够确保凹部组111保持工作液的量更多,并且能够进一步提高向热源接触部6输送工作液的功能。

78.多个凹部组111优选在从y方向观察时配置在比发热体ht或热源可接触部5靠z方向的位置。即,能够在x方向的大范围内沿y方向输送制冷剂。

79.多个凹部组111沿长边方向延伸,从加热部103朝向冷却部104延伸,并通过加热部103和冷却部104。沿长边方向延伸的壳体101与圆形或正方形的壳体101相比,制冷剂的输送距离变长。在沿长边方向延伸的壳体101中,也能够从一侧向另一侧输送制冷剂。

80.<槽部与柱部的关系>

81.接下来,使用图5和图6对槽部7与柱部3的关系进行说明。图6是沿第2板槽部72和柱部3的x方向剖切并将图1的虚线部位放大后的放大图。为了方便,使用第2板槽部72和柱部3对槽部与柱部的位置关系进行说明。

82.第2板槽部72的短边方向的宽度l3(x方向的宽度)比相邻的柱部3彼此的最短距离小。第2板槽部72的短边方向的宽度是指在第2板槽部72的短边方向上最窄的部位。即,第2板槽部72的短边方向的宽度比排列间距p1窄。这样,能够使第2板槽部72的短边方向的宽度变窄,因此第2板槽部72内的工作液被第2板槽部72的侧面夹住,因此停留在第2板槽部72内。因此,能够抑制保持在第2板槽部72内的工作液泄漏到第2板槽部72以外。

83.凹部组111从壳体101的一侧朝向另一侧较长地延伸。在实施方式中,优选凹部组111沿长边方向较长地延伸。凹部组111从壳体的一侧朝向另一侧延伸。详细来说,所述槽部在与所述凹部组延伸的方向垂直的方向上的宽度优选为从所述壳体的一侧到另一侧的最长距离的1/2以上,并且比相邻的凹部组的最短距离短。此外,优选凹部组111延伸到壳体101的端部。例如,凹部组111在与冷却部104在z方向上重叠的位置处延伸到壳体101的端部。在凹部组111的长边方向的端部也可以具有微小的间隙,作为间隙的例示,比排列间距p1窄。由此,能够使工作液在壳体101的长边方向的大范围内移动。

84.并且,优选第2板槽部72的短边方向的宽度l3(x方向的宽度)窄。具体来说,在短边方向上,第2板槽部72的短边方向的距离比相邻的凹部组111的最短距离短。由此,在第2板槽部72中产生毛细管现象而使工作液沿长边方向平稳地流动。

85.槽部与接合部在与所述凹部组111延伸的方向垂直的方向上的最短距离比相邻的凹部组111的最短距离短。凹部组111与第1板接合部12或第2接合部22在短边方向上的最短距离比相邻的凹部组111的最短距离短。由此,能够使工作液在壳体101的短边方向较大的

范围内平稳移动。

86.在凹部组111延伸的方向上,凹部组111的端部与所述第1接合部或第2接合部的距离比槽部与接合部在与凹部组111延伸的方向垂直的方向上的最短距离小。由此,能够使制冷剂平稳地移动到壳体的长边方向的端部。

87.第2板槽部72具有第2缘部721和第2槽底部722。第2缘部721配置于朝向芯构造体4的上表面开口的开口部的端部。第2槽底部722是第2板槽部72的上表面,位于比第2缘部721靠z方向上侧的位置。在本实施方式中,在从z方向观察时,第2槽底部722与第2板槽部72的开口部重叠。更详细而言,第2板槽部72从第2缘部721朝向第2槽底部722与z方向平行地延伸。

88.如图6所示,在内部空间102中,将从第2板2的下表面至柱部3的z方向下端的长度设为l1。l1是指从第2板2的下表面至柱部3的z方向下端的最短距离。l1是指所谓的柱部3的z方向的长度。另外,将第2板槽部72的第2缘部721与第2槽底部722之间的z方向的长度设为l2。l2是指第2板槽部72的第2缘部721与第2槽底部722的最短距离。l2是指所谓的第2板槽部72的深度。

89.在本实施方式中,l2比l1小。即,在配置有第1板1和第2板2的方向(z方向)上,第2板槽部72的深度比柱部3的长度小。通过使第2板槽部72的深度比柱部3短,能够抑制第2板2的体积减小。因此,能够确保第2板2的热容量。

90.另外,l2和l1可以相等,l2也可以比l1大。即,在配置有第1板1和第2板2的方向(z方向)上,第2板槽部72的深度与柱部3的长度相同或者较大。通过使第2板槽部72的深度与柱部3的长度相同或者较大,能够在第2板槽部72内确保较多的工作液。

91.<其他实施方式>

92.图4是本发明的另一个实施方式的热传导部件100a的俯视图。后述的第1区域8a和第2区域9a是设置于壳体的区域,但为了方便而用实线表示,用虚线表示槽部。为了便于说明,对与上述本发明的实施方式相同的部分标注相同的标号。

93.壳体101a具有:加热部103a,其在长边方向的一侧从壳体101a的外部向内部吸收热;以及冷却部104a,其在长边方向的另一侧对所述热进行冷却,槽部7a沿长边方向延伸并通过加热部103a和冷却部104a。并且,凹部组111a沿长边方向延伸并通过加热部103a和冷却部104a。沿长边方向延伸的壳体101a与圆形或正方形状的壳体相比,制冷剂的输送距离变长。在沿长边方向延伸的壳体中,也能够从一侧朝向另一侧输送制冷剂。

94.壳体101a具有从长边方向的一侧向另一侧延伸的第1区域8a。第1区域8a是指从壳体101a的长边方向的一侧的端部至另一侧的端部的区域。壳体101a具有从第1区域8a的长边方向的另一侧沿与长边方向相交的方向延伸的第2区域9a。第1区域8a与热源在z方向上对置。换言之,第1区域8a具有加热部103a。第2区域9a从长边方向的另一侧的端部沿与长边方向相交的方向延伸,具有冷却部104a。在其他实施方式中,槽部7a通过第1区域8a和第2区域9a中的至少第1区域8a。由此,在沿长边方向和与长边方向相交的方向延伸的热传导部件100a中,也能够输送工作液。并且,凹部组111a通过第1区域8a和第2区域9a中的至少第1区域8a。由此,在沿长边方向和与长边方向相交的方向延伸的热传导部件101a中,也能够输送工作液。

95.如图4所示,在其他的本实施方式中,第1区域8a和第2区域9a在垂直的方向上相

交,但并不限于此。

96.<其他>

97.如上所述,优选槽部7设置有多个且不中断而连续。在槽部7的排列方向上,连接相邻的槽部7的缘部的面也可以在z方向上与第1板1或第2板2中的至少任意一个直接或间接地接触。连接相邻的槽部7的缘部的面通过与第1板1或第2板2中的至少任意一个直接或间接地接触,从而抑制壳体101的空间102的内外的压力差的变形。详细而言,能够进一步抑制第1板1和第2板2的变形。连接相邻的槽部7的缘部的面只要在z方向上经由芯构造体4而与第1板1或第2板2中的至少任意一个接触即可。

98.如上所述,优选凹部组111设置有多个,并且不中断地连续。在凹部组111的排列方向上,连接相邻的凹部组111的缘部的面也可以在z方向上与第1板1或第2板2中的至少任意一个直接或间接地接触。连接相邻的凹部组111的缘部的面通过与第1板1或第2板2中的至少任意一个直接或间接地接触,进一步抑制了壳体101的空间102的内外的压力差的变形。详细来说,能够进一步抑制第1板1和第2板2的变形。连接相邻的凹部组111的缘部的面只要在z方向上经由芯构造体4而与第1板1或第2板2中的至少任意一个接触即可。

99.在实施方式中,凹部组111为2个,但也可以是2个以上的多个。并且,多个凹部组111也可以不相互平行。换言之,多个凹部组111的距离在槽部7延伸的方向上发生变化。

100.本发明的热传导部件是利用封入在空间102中的工作液的状态变化、即基于加热的蒸发和基于冷却的冷凝来传导发热体ht的热的所谓的蒸汽室。

101.作为发热体ht,例如能够举出cpu、mpu、存储器等集成电路、硬盘、光盘等具有旋转体的设备,但并不限定于此。在伴随着动作而发热的设备的散热中,能够广泛采用热传导部件。

102.图7是作为本发明的热传导部件100、100a的使用例的电子设备10的俯视图,为了方便,用实线表示热传导部件100、100a。热传导部件100、100a的形状和所配置的位置是例示的。

103.电子设备10具有外壳13。外壳13例如在内部具有空间。电子设备10具有热传导部件100、100a。具体而言,在外壳13的内部配置有热传导部件100、100a。因此,能够提供具有相对地提高了保持工作液和使工作液回流的功能的热传导部件100、100a的电子设备10。另外,电子设备10能够举出智能手机、平板pc、个人计算机等设备,但并不限定于此。

104.本发明也可以以使y方向与重力方向一致的方式使用热传导部件100、100a。例如,在热源可接触部5以处于重力方向上方的方式配置的情况下,工作液基于重力而欲向重力方向下方移动,因此芯构造体4的毛细管现象下降,向重力方向上方输送制冷剂的功能降低。通过设置槽部7,即使在芯构造体4的功能下降的情况下,也能够通过槽部7向热源可接触部5输送制冷剂。即,即使热源可接触部5以朝向重力方向上方的方式配置,也能够抑制热传导部件100、100a的性能降低。在上述内容中,以热源可接触部5为例进行了说明,但在加热部103以处于重力方向上方、冷却部104以处于重力方向下方的方式配置的情况下也起到了同样的效果。另外,不仅在y方向与重力方向完全一致的情况下起到效果,例如在加热部103位于比冷却部104靠重力方向的上方的情况下也起到效果。

105.以上,对本发明的实施方式进行了说明,但本发明不限定于该内容。另外,只要不脱离发明的主旨,本发明的实施方式能够施加各种改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。