1.本技术涉及电性连接领域,尤其涉及一种电连接器及其制备方法。

背景技术:

2.随着笔记本、平板电脑、手机等消费性电子产品小型轻薄化的发展趋势,对其零部件的设计和制造工艺要求越来越高,由于产品日渐轻薄化,其内部的空间也变得非常狭小,这就要求产品内部必须要采用密集化布局,各个电子零件的体积也越来越小,越来越轻薄化,对制程工艺和产品连接的可靠性要求都越来越高,对信号传输的品质要求也越来越高。以传播高速信号的连接器usb 3.0为例,其相比于传统的usb 2.0连接器来说,传输速率更快,产品也更加轻薄,且具有正反插的特点,现有的usb 3.0连接器设有上下两排端子,其分别分布在对接舌板的正反两面,每个端子都比较纤细,端子的截面积较小,而阻抗较大,额定电流通常只有5a,这对传输性能造成了一定的限制。

技术实现要素:

3.本技术所解决的技术问题在于提供一种电连接器及其制备方法,其可改善端子阻抗从而提高电流传输能力。

4.为解决上述技术问题,本技术采用一种电连接器,其包括绝缘本体及收容于绝缘本体内的端子组,所述绝缘本体设有对接舌板,且对接舌板设有上表面及下表面,所述端子组包括分布于对接舌板上表面的若干上排端子、分布于对接舌板下表面的若干下排端子以及强化端子,所述强化端子设有暴露于对接舌板上表面的上接触面以及暴露于对接舌板下表面的下接触面,且所述强化端子包括电源强化端子及位于电源强化端子外侧的接地强化端子。

5.进一步地,所述强化端子设有接触臂,所述上接触面和下接触面分别位于接触臂的上端和下端,所述接触臂呈薄片状,且呈竖直设置。

6.进一步地,所述接触臂的上接触面位列于所述若干上排端子中,所述接触臂的下接触面位列于所述若干下排端子中。

7.进一步地,所述接地强化端子和电源强化端子的数量均至少为两个或两个以上。

8.进一步地,所述接地强化端子和电源强化端子均设有固定部及自固定部向后延伸的安装臂,所述接地强化端子的固定部朝向对接舌板的左右两侧弯折延伸,而所述电源强化端子的固定部则朝向对接舌板的上方延伸。

9.进一步地,所述接触臂的上接触面的宽度与上排端子的接触表面的宽度相同,所述接触臂的下接触面的宽度与下排端子的接触表面的宽度相同。

10.进一步地,所述接触臂上设有通孔。

11.进一步地,所述接触臂的横截面积大于所述上排端子和下排端子的横截面积。

12.本技术还提供一种前述电连接器的制备方法,该方法包括如下步骤:s1:将上排端子、电源强化端子插入绝缘本体内,形成上排端子模组;

s2:将下排端子、接地强化端子与绝缘材料注塑成型为一体,形成下排端子模组;s3:将上排端子模组与下排端子模组组装成一体,形成端子模块;s4:将端子模块与绝缘材料注塑成型为一体,得到半成品;s5:将半成品与金属壳体组装成一体,得到电连接器。

13.进一步地,步骤s1具体包括:先将上排端子插入绝缘本体,然后再将电源强化端子插入绝缘本体内,形成所述上排端子模组。

14.与现有技术相比,本技术通过将端子组中的部分端子进行改良,形成加粗加大的强化端子,并由强化端子同时充当上排端子和下排端子,从而大大增加了强化端子的电流承载能力,提高了传输性能的,而对接舌板上、下表面上的端子数量仍可保持不变;而且本技术采用新的制备方法,减少了注塑成型的次数。

附图说明

15.图1为本技术所述电连接器的立体分解图。

16.图2为本技术所述电连接器的端子组分解图。

17.图3为本技术所述电连接器的端子组组合图。

18.图4为本技术所述电连接器的端子组分布在对接舌板时的剖面示意图。

19.图5为本技术所述电连接器的部分制备流程示意图。

20.图6为本技术所述电连接器的金属壳体与半成品模组的装配流程示意图。

具体实施方式

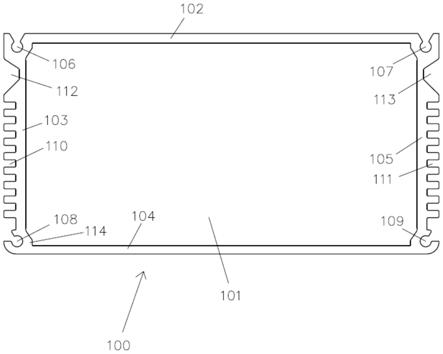

21.请参阅图1至图4所示,本技术提供一种电连接器100,其包括绝缘本体10、收容于绝缘本体10内的端子组20以及包覆于绝缘本体10表面的金属壳体30。所述绝缘本体10用于固持所述端子组20,而所述金属壳体30则用于强化绝缘本体10与电路板(未图示)的连接器,同时实现屏蔽外部信号的功能。以下详细描述各个部件。

22.所述绝缘本体10设有基部11及自基部11向前凸伸出的对接舌板12,所述基部11设有顶面110、一对弧形侧面111及后端面112,其中,所述顶面110设有一对向下凹陷的卡扣部13,用于与所述金属壳体30卡扣配合,所述卡扣部13自所述基部11的顶面110凹陷,并且同时贯通所述基部11的后端面112,从而暴露于所述后端面112上。所述对接舌板12的厚度薄于所述基部11,其设有上表面120及下表面121,分别用于承接所述端子组20,且所述对接舌板12的两侧边设有凹部14,所述凹部14内设有金属件15,所述金属件15部分埋设于所述对接舌板12内部,部分暴露于所述凹部14内。

23.如图3和图4所示,所述端子组20包括上排端子21、下排端子22及强化端子23,所述上排端子21分布于所述对接舌板12的上表面120且部分埋设于所述对接舌板12内以实现固定,所述下排端子22分布于所述对接舌板12的下表面121且部分埋设于所述对接舌板12内以实现固定。所述强化端子23设有固定部230、自固定部230向前延伸出的接触臂231及自固定部230向后延伸的安装臂232,其中,所述固定部230卡持于所述绝缘本体10内实现固定,所述接触臂231呈水平向前延伸且埋设于所述对接舌板12内,而所述安装臂232则向后延伸出绝缘本体10以与电路板(未图示)电性连接,所述强化端子23的接触臂231呈薄片状,且呈竖直设置,所述接触臂231的上端设有暴露于对接舌板12上表面120的上接触面2310,下端

设有暴露于对接舌板12下表面121的下接触面2311,而位于上端和下端之间的中间部分2312,则完全埋设于所述对接舌板12内,也就是说,单个接触臂231的上、下两端同时暴露于所述对接舌板12的上表面120和下表面121,且上接触面2310位列于所述上排端子21内,相当于上排端子21之一,而下接触面2311则位列于所述下排端子22内,相当于下排端子22之一。如此设置,一个强化端子23便可同时充当一个上排端子21和一个下排端子22,由于强化端子23相较于上排端子21或下排端子22来说更为粗壮,其横截面积相较于上排端子21和下排端子22的横截面积也大大提高,能够大大减小阻抗,从而使得强化端子23能够承载更大的额定电流。

24.在本技术较佳实施例中,所述强化端子23的数量至少为两个或两个以上,其呈间隔分布于所述上排端子21和下排端子22中,且强化端子23也可以分为电源强化端子23p及接地强化端子23g,例如,位于上、下排端子21、22最外侧的两个强化端子23为接地强化端子23g,位于上、下排端子22内的两个强化端子23为电源强化端子23p,如图3所示,所述接地强化端子23g的固定部230朝向对接舌板12的左右两侧弯折延伸,而所述电源强化端子23p的固定部230则朝向对接舌板12的上方延伸。无论是电源强化端子23p还是接地强化端子23g,其上接触面2310的宽度与上排端子21的接触表面210的宽度相同,下接触面2311的宽度与下排端子22的接触表面的宽度相同,且两者的接触臂231上均设有通孔2313。

25.可见,本技术通过将端子组20中的部分端子进行改良,形成加粗加大的强化端子23,并由强化端子23同时充当上排端子21和下排端子22,从而大大增加了强化端子23的电流承载能力,提高了传输性能的,而对接舌板12上、下表面上的端子数量仍可保持不变。

26.如图5和图6所示,本技术还提供一种电连接器的制备方法。由于所述强化端子23(电源强化端子23p和接地强化端子23g)的特殊设计,其能同时作为上排端子21和下排端子22,因此,在上排端子21和下排端子22与绝缘本体10结合过程需要采用特殊的制备方法。该方法包括如下步骤:s1:将上排端子、电源强化端子插入绝缘本体内,形成上排端子模组a;s2:将下排端子、接地强化端子与绝缘材料注塑成型为一体,形成下排端子模组b;s3:将上排端子模组与下排端子模组组装成一体,形成端子模块c;s4:将端子模块与绝缘材料注塑成型为一体,得到半成品d;s5:将半成品与金属壳体组装成一体,得到电连接器。

27.其中,s1中,先将所述上排端子21插入所述绝缘本体,然后再将所述电源强化端子23p插入所述绝缘本体内,形成所述上排端子模组。另外,符号s1-s5仅为了方便表述,并不代表各个步骤的先后顺序关系。

28.从上述制备方法可知,所述上排端子21和电源强化端子23p是通过插入的方式组装入绝缘本体的,而并非注塑成型的方式,而下排端子22和接地强化端子23g因结构特殊因而是采用注塑成型的方式结合在一起,最后,再通过注塑成型的方式形成半成品。可见,电连接器的整个制备过程只需进行2次注塑成型(molding),分别在步骤s2和步骤s4中进行。而相较于现有技术中上排端子模组、下排端子模组及两者的结合需采用3次注塑成型方式才能得到半成品,本技术只需2次注塑成型。

29.以上所述,仅是本技术的最佳实施例而已,并非对本技术作任何形式上的限制,任何熟悉本领域的技术人员,在不脱离本技术技术方案范围情况下,利用上述揭示的方法内

容对本技术技术方案做出许多可能的变动和修饰,均属于权利要求书保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。