1.本实用新型涉及节段梁设备技术领域,尤其涉及可伸缩锥形内模支架。

背景技术:

2.现如今,现代建筑产业越来越注重通过技术来加快工程进度、产品质量等方面,而构件预制化也逐渐成为工程建设的发展趋势。在公路桥梁工程中,节段梁的预制已成为行业的首选,不仅加快了工程进度、节约成本资源,还提高了工程的整体质量。

3.节段梁也同样存在多种样式,其中有一个为整孔预制节段梁,其双端头梁段呈锥形,该节段梁在预制中,同样遵循这从首端到尾端的顺序(参照附图所示,按照从1到9的顺序预制),在预制过程中,需要用到模具,其中对于两端锥形部位需要用到锥形内模6,而锥形内模6往往是安装在模架上,随着模架的移动而转移到指定位置,但是锥形部位在预制时,会先预制1号d1梁,然后紧接着制作2号g2梁,而对于另一个锥端,会先预制7号b3梁,然后再预制8号g2梁,如此就使得制作两个锥端时,模具伸入的长度不同,也就是模架的长度不同,制作8号g2梁时,模架的长度会多一个7号b3梁的长度,因此在制作两个锥端时,模具需要在长模架与短模架之间更换,也就是说,锥形内模6需要在两个支架之间更换,但是这样就会造成多余的工作负担,费时费工,还多了一个模架,而且长模架的占地面积更大。

4.针对上述问题,本发明提出了一种可伸缩锥形内模支架。

技术实现要素:

5.针对上述情况,为克服现有技术之缺陷,本实用新型提供一种可伸缩锥形内模支架,它将模具在模架的安装位置设置成类似于滑轨的方通,然后在方通内设置伸缩臂,模具一端安装在伸缩臂上,一端滑动安装在方通上,这样随着伸缩臂的移动,模具就会实现在一定范围内的移动,从而使得该模架可以应用于两端锥形梁的制作过程,而不用给模具更换模架,费时费工。

6.具体技术方案如下:

7.可伸缩锥形内模支架,包括固定架,其特征在于,所述固定架上设有上架且上架上对称设有两与之滑动配合的伸缩臂,锥形内模的尖端固定安装在两伸缩臂的伸出端、另一端与上架滑动配合,锥形内模由固定安装在上架上的油缸驱动。

8.优选的,所述上架由两个方通构成,伸缩臂插入其中且可沿方通长度方向滑动,锥形内模与两方通均滑动配合,两方通之间连接有承载杆。

9.优选的,所述承载杆上设有对称设置的卡轨,所述油缸末端设有定位孔且定位孔内配合有卡具,卡具与卡轨配合使得油缸被限位。

10.优选的,锥形内模经过内模支座与方通连接。

11.优选的,所述固定架与上架非端点部位之间连接有支撑杆。

12.优选的,固定架上远离伸缩臂伸缩端的一侧设有配重。

13.本实用新型的有益效果:本实用新型提供一种可伸缩锥形内模支架,它将模具在

模架的安装位置设置成类似于滑轨的方通,然后在方通内设置伸缩臂,模具一端安装在伸缩臂上,一端滑动安装在方通上,这样随着伸缩臂的移动,模具就会实现在一定范围内的移动,从而使得该模架可以应用于两端锥形梁的制作过程,而不用给模具更换模架,省时省力;

14.而不用更换模架,就少用一个模架,减少了设备的占地面积,也减少了资源的浪费,而且不用长模架,也减少了龙门吊的宽度,经济效益显著。

附图说明

15.图1为本实用新型的节段梁预制顺序示意图;

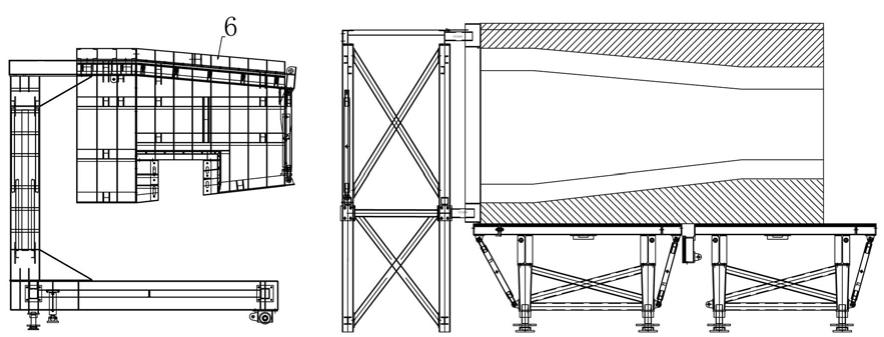

16.图2为本实用新型中用于2号g2梁制作的短模架示意图;

17.图3为本实用新型中用于8号g2梁制作的长模架示意图;

18.图4为本实用新型伸缩臂伸长时的状态示意图;

19.图5为本实用新型伸缩臂收缩时的状态示意图;

20.图6为本实用新型锥形内模与方通连接示意图;

21.图7为本实用新型上架的具体结构示意图;

22.图8为本实用新型制作8号g2梁时的示意图。

具体实施方式

23.有关本实用新型的前述及其他技术内容、特点与功效,在以下配合参考附图1至图8实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的结构内容,均是以说明书附图为参考。

24.下面将参照附图描述本实用新型的各示例性的实施例。

25.参照附图所示,现有技术中预制锥形节段梁时,需从左到右预制,那么对应锥形部位,也是先左后右,也就是说会先制作左端的锥形部位(也就是附图中的2号g2梁),然后再制作8号g2梁,由于锥形内模只能又大孔进小孔径,所以锥形内模只能从反向推入或拉出,在制作2号g2梁时,2号g2梁左端无其余的部件(参照附图所示),这样锥形内模6只需要伸入2号g2梁的长度就可,但是制作8号g2梁时,为了保证内孔的平整度以及精度,往往是先预制7号b3梁,然后再在此基础上制作8号g2梁,也就是说8号g2梁的大孔径端还贴合一个7号b3梁,从而导致预制8号g2梁时,模具伸入长度多一个7号b3梁的长度,而同样为了保证整体制作的精度,在同一个锥形梁的制作过程中,其锥端预制的锥形内模6为同一个,那么在制作两个端部时,就需要将模具更换到不同长度的模架上,从而导致了整个工程更加费时费力,而且还多使用一个模架,造成了资源的浪费,并且长模架占地面积更大,为了解决现有技术中的问题,本实用新型提供一种可伸缩锥形内模支架,参照附图所示,它主要包括固定架1,固定架1在整体结构中起到承载、固定的作用,而固定架1上端,我们设置有上架,参照附图所示,上架主要包括固定安装在固定架1上端且在固定架1上端对称设置的两个方通2(方通2也就是方管),并且两个方通2之间连接有承载杆,用以加强连接,而每个方通2内均滑动安装有伸缩臂5,为了保证装置的机械性能,上架以及伸缩臂5均采用高强度、高韧性且承载能力好的合金制作而成,锥形内模6的尖端与伸缩臂5的伸出端可拆卸连接,而锥形内模6的另一端同样通过内模支座与两个方通2滑动连接且也同样为可拆卸连接,这样锥形内模6就可

以在上架上沿其延伸方向移动了,如此在制作2号g2梁时,伸缩臂5处于收缩状态,推动固定架1到指定位置就可以完成制作,而在制作8号g2梁时,伸缩臂5伸长,使得锥形内模6在上架上移动移动距离,该距离与7号b3梁的长度相适配,从而使得推动固定架1到指定位置,也可以完成制作,并且锥形内模6的两端分别安装在伸缩臂5以及方通2上,而不是都安装在伸缩臂5,这是为了防止锥形内模6的重量全由伸缩臂5与方通2的接触部位承受,而增大该部位的磨损,同样为了避免伸缩臂5伸长后,整个装置的重心偏移而导致晃动,我们在固定架1上远离伸缩臂5的伸出端的一侧放置有配重。

26.锥形内模6通过内模支座与方通2、伸缩臂5可拆卸连接,便于后续设备的更换、维修以及检护。

27.为了驱动锥形内模6移动,我们在承载杆上设置有油缸4,油缸4的输出端与锥形内模6连接,而另一端设有定位孔,并且上架上设置有两个对称设置的卡轨3,将卡具7插入定位孔,并且将卡具7的末端插入卡轨3上的孔后,就使得油缸4被限位,我们在上架上设有与油缸4电性连接的控制器,而控制器还电性连接有外接电源,如此通过控制器就可以控制油缸4启动启闭以及伸出的长度。

28.本实用新型的使用原理:

29.首先是制作前的准备工作,也就是节段梁的每一段梁的钢筋支架的放置、混凝土的准备等,在准备工作准备进行的同时,先将锥形内模6的尖端安装在伸缩臂5的伸出端,然后将锥形内模6的另一端通过内模支座与两个方通2滑动连接,之后通过卡具7将油缸4定位,在所有的准备工作结束后,通过龙门吊将固定架1转移到指定位置,就可以开始制作了,首先是2号g2梁的制作,我们先推动固定架1,使得锥形内模6转移到指定位置,在制作完毕后,拉动固定架1,使得锥形内模6与预制好的梁脱离,而在8号g2梁的准备工作结束后,利用龙门吊将固定架1转移到与之对应的位置,然后推动固定架1,使得固定架1承载上架的部位靠近7号b3梁,也就是将锥形内模和上架推入7号b3梁里面,然后通过控制器控制油缸4启动,推动伸缩臂5伸长,使得锥形内模6转移到所需部位,预制完成后,油缸4收缩,将锥形内模6与伸缩臂5收回到7号b3梁里面,然后将整个装置拖出,并转移到指定区域,等待下一个锥形梁的制作。

30.锥形内模6为现有技术,其在整个预制过程中的机制再次不做赘述。

31.本实用新型提供一种可伸缩锥形内模支架,它将模具在模架的安装位置设置成类似于滑轨的方通2,然后在方通2内设置伸缩臂5,模具一端安装在伸缩臂5上,一端滑动安装在方通2上,这样随着伸缩臂5的移动,模具就会实现在一定范围内的移动,从而使得该模架可以应用于两端锥形梁的制作过程,而不用给模具更换模架,省时省力;

32.而且不用更换模架,就少用一个模架,减少了设备的占地面积,也减少了资源的浪费,而且不用长模架,也减小了龙门吊的宽度,经济效益显著。

33.上面所述只是为了说明本实用新型,应该理解为本实用新型并不局限于以上实施例,符合本实用新型思想的各种变通形式均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。