ldmos器件及其制作方法

技术领域

1.本发明涉及半导体制作技术领域,尤其是涉及一种ldmos器件及其制作方法。

背景技术:

2.横向双扩散金属氧化物半导体(laterally-diffused metal-oxide semiconductor,ldmos)器件因其耐高压,与cmos器件兼容性好等特性,广泛应用于各种高压集成电路中,如功率开关、ac/dc转换器等。在ldmos器件中,为了增加击穿电压,在器件的源漏之间存在一个漂移区(drift region)。漂移区的掺杂浓度较低,相当于高阻,当ldmos器件接入高压时,漂移区可以承受很高的电压,从而保证器件能够正常工作,不被击穿。对于ldmos器件而言,漂移区的长度和掺杂浓度是其设计的重要参数。长的漂移区和轻掺杂浓度可以提高器件的击穿电压,但同时也会增加器件的导通电阻(ron,sp)。而低的导通电阻则要求短的漂移区和重掺杂浓度。所以ldmos器件设计时希望在满足源漏间击穿电压要求的前提下,得到更小的导通电阻。

3.随着集成电路的发展,技术节点从微米级向纳米级推进,传统平面结构的cmos器件已经逐渐被鳍形场效应管(finfet)和全耗尽绝缘体上硅(fully-depleted silicon on insulator,fdsoi)所取代。fdsoi工艺的特点是所使用的晶圆由硅衬底、埋氧化层(buried oxide,box)及顶层硅(soi)组成。fdsoi中完全耗尽的soi层很薄,由soi层形成的漂移区不仅在开启状态下存在极大的导通电阻,在关闭状态下,超薄的漂移区和逐渐变薄的box层也会降低器件的击穿电压。这对于集成在fdsoi技术上的高耐压、低导通电阻的ldmos的设计造成困难。

技术实现要素:

4.有鉴于此,本技术提供了一种ldmos器件及其制作方法,可以提高器件的击穿电压,降低导通电阻,改善器件的漏电流,提高开关特性与耐击穿性,从而提高器件性能。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种ldmos器件的制作方法,所述制作方法包括:

7.提供fdsoi衬底,所述fdsoi衬底包括由下至上依次层叠的硅衬底、埋氧化层和顶层硅;

8.在所述fdsoi衬底上定义有源区和隔离区,并在所述隔离区形成隔离结构;

9.在所述fdsoi衬底上定义漂移区,并在部分所述漂移区形成混合区;

10.在含有所述埋氧化层的所述fdsoi衬底内形成第一阱区,在所述漂移区形成第二阱区;

11.在所述第二阱区形成第一埋层和第二埋层,所述第一埋层位于所述埋氧化层与所述第二埋层之间;

12.在所述fdsoi衬底上表面跨越所述第一阱区和所述第二阱区形成栅极叠层,并在所述栅极叠层两侧形成第一侧墙结构;

13.在所述栅极叠层及所述漂移区两侧形成抬高式源漏结构;

14.在所述第一侧墙结构表面形成第二侧墙结构,并对所述源漏结构进行离子注入;

15.在所述源漏结构和所述栅极叠层上形成金属硅化物层,以形成源漏栅极低电阻接触。

16.优选的,在上述的制作方法中,所述第一阱区为n型阱区,所述第二阱区为p型阱区;

17.或,所述第一阱区为p型阱区,所述第二阱区为n型阱区。

18.优选的,在上述的制作方法中,所述第一阱区为n型阱区,所述第二阱区为p型阱区;

19.所述第一埋层为p型埋层,所述第二埋层为n型埋层。

20.优选的,在上述的制作方法中,所述第一阱区为p型阱区,所述第二阱区为n型阱区;

21.所述第一埋层为n型埋层,所述第二埋层为p型埋层。

22.优选的,在上述的制作方法中,在所述第二阱区形成第一埋层和第二埋层,包括:

23.在整个器件表面形成第一掩膜层;

24.对所述第一掩膜层进行光刻显影,形成离子注入窗口;

25.基于所述离子注入窗口,在所述第二阱区内进行第一次离子注入,形成所述第二埋层;

26.基于所述离子注入窗口,在所述第二阱区内进行第二次离子注入,形成所述第一埋层;

27.其中,所述第一埋层与所述第二埋层在第一方向上满足齐平条件,在第二方向上,所述第一埋层位于所述埋氧化层与所述第二埋层之间;所述第一方向平行于所述fdsoi衬底,所述第二方向为所述硅衬底指向所述顶层硅。

28.优选的,在上述的制作方法中,进行所述第一次离子注入和所述第二次离子注入的离子不同;

29.进行所述第一次离子注入的离子为硼离子,进行所述第二次离子注入的离子为磷离子;

30.或,进行所述第一次离子注入的离子为磷离子,进行所述第二次离子注入的离子为硼离子。

31.优选的,在上述的制作方法中,所述隔离结构为局部硅氧化隔离结构或者浅沟槽隔离结构。

32.优选的,在上述的制作方法中,所述隔离结构为局部硅氧化隔离结构;

33.在所述隔离区形成所述隔离结构,包括:

34.在整个器件表面形成第二掩膜层;

35.对所述第二掩膜层进行光刻显影,刻蚀去除位于所述隔离区的第二掩膜层,露出所述隔离区的顶层硅表面,保留位于所述有源区的第二掩膜层;

36.采用热氧化工艺对露出的所述隔离区的顶层硅进行完全氧化,形成隔离结构;

37.去除所述有源区的第二掩膜层。

38.优选的,在上述的制作方法中,所述隔离结构为浅沟槽隔离结构;

39.在所述隔离区形成所述隔离结构,包括:

40.在整个器件表面形成第二掩膜层;

41.对所述第二掩膜层进行光刻显影,依次刻蚀去除位于所述隔离区的第二掩膜层、顶层硅、埋氧化层及部分硅衬底,形成隔离区沟槽,保留位于所述有源区的第二掩膜层;

42.在形成的所述隔离区沟槽中沉积一定厚度的氧化层,并采用化学机械研磨的方法研磨至所述第二掩膜层,形成隔离结构;

43.去除位于所述有源区的第二掩膜层。

44.优选的,在上述的制作方法中,在部分所述漂移区形成混合区,包括:

45.在整个器件表面形成第三掩膜层;

46.对所述第三掩膜层进行光刻显影,形成刻蚀窗口;

47.基于所述刻蚀窗口,对所述隔离结构、所述顶层硅、所述埋氧化层以及部分所述硅衬底进行刻蚀,形成刻蚀沟槽;

48.采用选择性外延生长的方式在所述刻蚀沟槽生长单晶硅,形成混合区域;

49.其中,所述混合区域在第二方向上与所述顶层硅满足齐平条件,所述第二方向为所述硅衬底指向所述顶层硅。

50.本发明还提供一种ldmos器件,包括:

51.fdsoi衬底,所述fdsoi衬底包括由下至上依次层叠的硅衬底、埋氧化层和顶层硅;

52.位于所述fdsoi衬底上的有源区和隔离区,所述隔离区具有隔离结构;

53.位于所述fdsoi衬底上的漂移区,在部分所述漂移区形成有混合区;

54.位于所述fdsoi衬底内的第一阱区和第二阱区,所述第一阱区在含有所述埋氧化层的所述fdsoi衬底内,所述第二阱区位于所述漂移区;

55.位于所述第二阱区的第一埋层和第二埋层,所述第一埋层位于所述埋氧化层与所述第二埋层之间;

56.位于所述fdsoi衬底上表面的跨越所述第一阱区和所述第二阱区的栅极叠层,所述栅极叠层两侧具有第一侧墙结构;

57.位于所述栅极叠层及所述漂移区两侧的源漏结构;

58.位于所述第一侧墙结构表面的第二侧墙结构;

59.位于所述源漏结构和所述栅极叠层上的金属硅化物层。

60.通过上述描述可知,本发明技术方案提供的fdsoi器件及其制作方法中,通过在漂移区的埋氧化层之下通过离子注入的方式引入n型埋层和p型埋层,可以提高ldmos的击穿电压,同时降低导通电阻,改善器件的漏电流,提高ldmos的开关特性与耐击穿性,从而提高ldmos的器件性能。

附图说明

61.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

62.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,

以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的范围内。

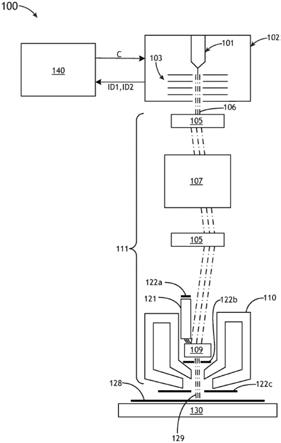

63.图1-图8为一种ldmos器件的制作方法工艺流程图;

64.图9-图29为本发明实施例提供的一种ldmos器件的制作方法工艺流程图。

具体实施方式

65.下面将结合本技术实施例中的附图,对本技术中的实施例进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

66.正如背景技术中描述的,fdsoi中完全耗尽的soi层很薄,由soi层形成的漂移区不仅在开启状态下存在极大的导通电阻,在关闭状态下,超薄的漂移区和逐渐变薄的埋氧化层也会降低器件的击穿电压。这对于集成在fdsoi技术上的高耐压、低导通电阻的ldmos的设计造成困难。

67.现有技术中,在定义漂移区后,将部分漂移区打开,刻蚀至埋氧化层之下,形成纯体硅区域。随后形成p阱/n阱,sti(浅沟槽隔离),栅极形貌,源漏区域等。此方法解决了上述提到的由于soi层很薄,无法得到大的击穿电压的问题。但延长漂移区必然会导致器件的导通电阻增大,性能恶化。

68.参考图1-图8,图1-图8为一种ldmos器件的制作方法工艺流程图,所述制作方法包括:

69.步骤s1:如图1所示,提供以fdsoi衬底10,所述fdsoi衬底10包括由下至上依次层叠的硅衬底11、埋氧化层12和顶层硅13;

70.步骤s2:如图2所示,定义ldmos漂移区,并将部分所述漂移区刻蚀至所述埋氧化层12下表面以下10~50μm为止,形成被刻蚀区域25;

71.步骤s3:如图3所示,利用外延生长技术在所述被刻蚀区域25形成纯体硅区域,并与所述fdsoi衬底10上表面保持界面一致性;

72.步骤s4:如图4所示,在设有所述埋氧化层12的所述fdsoi衬底10中进行离子注入形成p型阱区14;在所述纯体硅区域进行离子注入形成n型阱区15;

73.步骤s5:如图5和图6所示,利用光刻和刻蚀在所述n型阱区15形成沟槽16,之后在所述沟槽16中填充二氧化硅形成sti区域17;

74.步骤s6:如图7所示,在所述fdsoi衬底10上表面形成跨越所述n型阱区15和所述p型阱区14的栅极叠层;所述栅极叠层包括:位于所述fdsoi衬底10上表面的栅氧层18;位于所述栅氧层18上的hk薄膜19;位于所述hk薄膜19上的tin薄膜20;位于所述tin薄膜20上的栅极薄膜层21;

75.步骤s7:如图7所示,在所述栅极叠层的侧壁形成第一侧墙23;

76.步骤s8:如图7所示,在所述栅极叠层两侧的所述fdsoi衬底10上形成源漏端22;

77.步骤s9:如图8所示,形成依附于所述第一侧墙23的第二侧墙24;

78.步骤s10:如图8所示,在所述源漏端22进行离子注入;

79.步骤s11:去除所述栅极叠层中的栅极薄膜层21,形成凹槽;之后在所述凹槽中沉积金属。

80.图1-图8所示方式解决了上述提到的由于soi很薄,无法得到大的击穿电压的问题。但是延长漂移区必然会导致器件的导通电阻增大,性能恶化。

81.针对上述存在的问题,本发明提出了一种可以集成在fdsoi工艺上的ldmos器件及其制作方法。对于fdsoi nldmos器件而言,在漂移区的埋氧化层之下通过离子注入的方式引入一层重掺杂的n型埋层,在器件接入电压后,n型埋层为电流的通过提供了一条额外的低电阻导通路径。在开启状态下,实现了低导通电阻。之后在n型埋层之下引入一层p型埋层,用于平衡n型埋层带来的多余的施主杂质(电子),保证器件在关闭状态下漂移区完全耗尽,从而实现高的击穿电压。对于fdsoi pldmos器件而言,在漂移区的埋氧化层之下通过离子注入的方式引入一层重掺杂的p型埋层,在器件接入电压后,p型埋层为电流的通过提供了一条额外的低电阻导通路径。在开启状态下,实现了低导通电阻。之后在p型埋层之下引入一层n型埋层,用于平衡p型埋层带来的多余的受主杂质(空穴),保证器件在关闭状态下漂移区完全耗尽,从而实现高的击穿电压,提高器件性能。

82.其中,所述ldmos器件的制作方法包括:

83.提供fdsoi衬底,所述fdsoi衬底包括由下至上依次层叠的硅衬底、埋氧化层和顶层硅;

84.在所述fdsoi衬底上定义有源区和隔离区,并在所述隔离区形成隔离结构;

85.在所述fdsoi衬底上定义漂移区,并在部分所述漂移区形成混合区;

86.在含有所述埋氧化层的所述fdsoi衬底内形成第一阱区,在所述漂移区形成第二阱区;

87.在所述第二阱区形成第一埋层和第二埋层,所述第一埋层位于所述埋氧化层与所述第二埋层之间;

88.在所述fdsoi衬底上表面跨越所述第一阱区和所述第二阱区形成栅极叠层,并在所述栅极叠层两侧形成第一侧墙结构;

89.在所述栅极叠层及所述漂移区两侧形成源漏结构;

90.在所述第一侧墙结构表面形成第二侧墙结构,并对所述源漏结构进行离子注入;

91.在所述源漏结构和所述栅极叠层上形成金属硅化物层,以形成源漏栅极低电阻接触。

92.通过上述描述可知,本发明技术方案提供的fdsoi器件及其制作方法中,通过在漂移区的埋氧化层之下通过离子注入的方式引入n型埋层和p型埋层,可以提高ldmos的击穿电压,同时降低导通电阻,改善器件的漏电流,提高ldmos的开关特性与耐击穿性,从而提高ldmos的器件性能。

93.本发明在保证器件在关闭状态下高击穿电压的同时实现器件在开启状态下的低导通电阻,从而提高了ldmos器件的性能。很好的解决了上述所提及的在fdsoi上集成ldmos器件的困难,具有良好的应用前景。

94.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

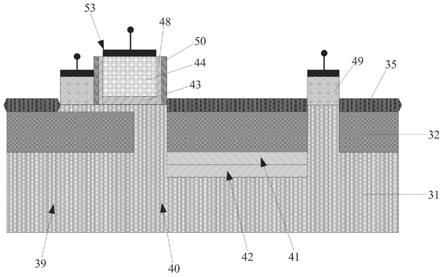

95.参考图9-图27,图9-图27为本发明实施例提供的一种ldmos器件的制作方法工艺

流程图,所述制作方法包括:

96.步骤s101:如图9所示,提供fdsoi衬底30,所述fdsoi衬底30包括由下至上依次层叠的硅衬底31、埋氧化层32和顶层硅33;

97.其中,所述顶层硅33的厚度为10-40nm,如可以为20nm或30nm。

98.步骤s102:如图10-图15所示,在所述fdsoi衬底30上定义有源区和隔离区,并在所述隔离区形成隔离结构35;

99.本发明实施例中,所述隔离结构35可以为局部硅氧化隔离结构(local oxidation ofsilicon,losoc)或者浅沟槽隔离结构(shallow trench isolation,sti)。

100.第一种方式,如图10-图12所示,当所述隔离结构35为局部硅氧化隔离结构时,在所述隔离区形成隔离结构35的方法,包括:

101.首先,如图10所示,在整个器件表面形成第二掩膜层34;可以通过化学气相沉积(cvd)方法淀积氮化硅(sin)薄膜为第二掩膜层34,或衬垫氧化层(pad oxide)和sin的组合为第二掩膜层34,生长完后对第二掩膜层34表面进行氧化处理,避免sin中的氮扩散到光刻胶中,影响到光刻胶底部的光酸反应,出现光刻胶中毒的现象;

102.然后,如图11所示,对所述第二掩膜层34进行光刻显影,刻蚀去除位于所述隔离区的第二掩膜层34,露出所述隔离区的顶层硅33表面,保留位于所述有源区的第二掩膜层34;

103.再然后,如图12所示,采用热氧化工艺对露出的所述隔离区的顶层硅33进行完全氧化,形成隔离结构35;

104.最后,去除所述有源区的第二掩膜层34。

105.第二种方式,如图13-图15所示,当所述隔离结构35为浅沟槽隔离结构时,在所述隔离区形成隔离结构35的方法,包括:

106.首先,如图13所示,在整个器件表面形成第二掩膜层34;

107.然后,如图14所示,对所述第二掩膜层34进行光刻显影,依次刻蚀去除位于所述隔离区的第二掩膜层34、顶层硅33、埋氧化层32及部分硅衬底31,形成隔离区沟槽,保留位于所述有源区的第二掩膜层34;

108.再然后,如图15所示,在形成的所述隔离区沟槽中沉积一定厚度的氧化层,并采用化学机械研磨的方法研磨至所述第二掩膜层34,形成隔离结构35;

109.最后,去除位于所述有源区的第二掩膜层34。

110.本方案中,局部硅氧化隔离结构和浅沟槽隔离结构这两种隔离方式都可以使用,局部硅氧化隔离结构多用于0.35微米以上的mos器件,浅沟槽隔离结构多用于0.25微米以下的mos器件。

111.需要说明的是,本发明仅以局部硅氧化隔离结构为例进行说明,其他方式中,也可以以浅沟槽隔离结构进行说明,此处不再赘述。

112.步骤s103:如图16-图19所示,在所述fdsoi衬底30上定义漂移区,并在部分所述漂移区形成混合区38;

113.其中,在部分所述漂移区形成混合区38的方法,包括:

114.首先,如图16所示,在整个器件表面形成第三掩膜层36;

115.然后,如图17所示,对所述第三掩膜层36进行光刻显影,形成刻蚀窗口,并基于所述刻蚀窗口,对所述隔离结构35、所述顶层硅33、所述埋氧化层32以及部分所述硅衬底31进

行刻蚀,形成刻蚀沟槽37;刻蚀采用各向异性刻蚀(干法刻蚀)的方式,为保证刻蚀完全,需要过刻50-100nm,以保证埋氧化层32完全打开;

116.再然后,如图18所示,采用选择性外延生长的方式在所述刻蚀沟槽37生长单晶硅,形成混合区域38;所述单晶硅的材料可以选择sicl4,sih2cl2,sihcl3或sih4中的任意一种;

117.最后,如图19所示,去除剩余的所述第三掩膜层36。

118.其中,所述混合区域38在第二方向上与所述顶层硅33满足齐平条件,所述第二方向为所述硅衬底31指向所述顶层硅33。

119.步骤s104:如图20所示,在含有所述埋氧化层32的所述fdsoi衬底30内形成第一阱区39,在所述漂移区形成第二阱区40;

120.可以采用离子注入的方式在含有埋氧化层32的fdsoi衬底30中形成第一阱区39,在漂移区中形成第二阱区40。

121.步骤s105:如图21和图25所示,在所述第二阱区40形成第一埋层41和第二埋层42,所述第一埋层41位于所述埋氧化层32与所述第二埋层42之间;

122.其中,在所述第二阱区40形成第一埋层41和第二埋层42的方法,包括:

123.首先,如图21所示,在整个器件表面形成第一掩膜层50;

124.然后,如图22所示,对所述第一掩膜层50进行光刻显影,形成离子注入窗口51;

125.再然后,如图23所示,基于所述离子注入窗口51,在所述第二阱区40内进行第一次离子注入,形成所述第二埋层42;

126.再然后,如图24所示,基于所述离子注入窗口51,在所述第二阱区40内进行第二次离子注入,形成所述第一埋层41;

127.最后,如图25所示,去除剩余的所述第一掩膜层50。

128.其中,所述第一埋层41与所述第二埋层42在第一方向上满足齐平条件,在第二方向上,所述第一埋层41位于所述埋氧化层32与所述第二埋层42之间;所述第一方向平行于所述fdsoi衬底30,所述第二方向为所述硅衬底31指向所述顶层硅33。

129.其中,进行所述第一次离子注入和所述第二次离子注入的离子不同;

130.对于fdsoi nldmos器件而言,在进行所述第一次离子注入的离子可以为硼离子,进行所述第二次离子注入的离子可以为磷离子;

131.对于fdsoi pldmos器件而言,在进行所述第一次离子注入的离子可以为磷离子,进行所述第二次离子注入的离子可以为硼离子。

132.步骤s106:如图26所示,通过光刻、显影、刻蚀的方式在所述fdsoi衬底30上表面跨越所述第一阱区39和所述第二阱区40形成栅极叠层,并在所述栅极叠层两侧形成第一侧墙结构48;

133.其中,可以在fdsoi衬底30表面依次淀积栅极氧化层43、多晶硅层44(a-si)及第一侧墙结构48叠层。可选用氮化硅、氮氧化硅或氧化硅等介质材料一种或多种组合形成第一侧墙结构48,本实施例中,所述第一侧墙结构48包括氧化硅层45、氮化硅层46和氧化硅层47。

134.步骤s107:如图27所示,在所述栅极叠层及所述漂移区两侧形成抬高式源漏结构49(raised source drain,rsd);

135.为了降低串联电阻和接触电阻,fdsoi器件通常采用选择性外延生长的方式加厚

晶体管的源漏形成rsd,使器件的源漏区比沟道区更厚。在形成fdsoi nldmos器件的rsd时,将pmos区域完全覆盖在硬掩膜层之下,在nldmos器件的源漏区外延生长单晶硅形成rsd。在形成fdsoi pldmos器件的rsd时,将nmos区域完全覆盖在硬掩膜层之下,在pldmos器件的源漏区外延生长单层或多层结构的锗硅层及形成于锗硅层之上的硅盖帽层(si cap layer)。选择性外延生长过程中,所用硅源为sicl4,sih2cl2,sihcl3,sih4中的任意一种,所用锗源为geh4。

136.步骤s108:如图28所示,在所述第一侧墙结构48表面形成第二侧墙结构52,并对所述源漏结构49进行离子注入;

137.可选用氮化硅、氮氧化硅或氧化硅等介质材料形成第二侧墙结构52,如对nldmos器件的源漏结构49离子注入掺入磷;对pldmos器件的源漏结构49离子注入掺入硼或碳。

138.步骤s109:如图29所示,在所述源漏结构49和所述栅极叠层上形成金属硅化物层53(silicide),以形成源漏栅极低电阻接触。

139.其中,可以先在源漏结构49上形成金属硅化物层53,栅极的金属硅化物层53需要在多晶硅层44上形成,需要去除之前在多晶硅层44上形成的侧墙结构。可以先采用cvd淀积较厚的氧化层,然后采用化学机械研磨(cmp)研磨至多晶硅层44,再在所述多晶硅层44上形成金属硅化物层53。在形成金属硅化物层53后,可以通过湿法刻蚀的方法去除反应剩余的金属。

140.可以在具有图形化的半导体器件上淀积镍(ni)、钴(co)、钛(ti)等金属层,进行热处理,使所述金属层中的金属原子扩散到源极、漏极、栅极中的裸露的硅中,形成金属硅化物层。在形成金属硅化物后,通过湿法刻蚀的方法去除反应剩余的金属。

141.在步骤s104中,所述第一阱区39可以为n型阱区,所述第二阱区40可以为p型阱区;

142.或,所述第一阱区39可以为p型阱区,所述第二阱区40可以为n型阱区。

143.一种方式中,所述ldmos器件为fdsoi pldmos器件,所述第一阱区39为n型阱区,所述第二阱区40为p型阱区;所述第一埋层41为p型埋层,所述第二埋层42为n型埋层。

144.其中,p型埋层和n型埋层分别采用硼离子(b)和磷离子(p)以不同的注入能量从深到浅注入形成。第一次离子注入形成n型埋层,第二次离子注入形成p型埋层。

145.对于fdsoi pldmos器件而言,在漂移区的埋氧化层之下通过离子注入的方式引入一层重掺杂的p型埋层,在器件接入电压后,p型埋层为电流的通过提供了一条额外的低电阻导通路径。在开启状态下,实现了低导通电阻。之后在p型埋层之下引入一层n型埋层,用于平衡p型埋层带来的多余的受主杂质(空穴),保证器件在关闭状态下漂移区完全耗尽,从而实现高的击穿电压,提高器件性能。

146.另一种方式中,所述ldmos器件为fdsoi nldmos器件,所述第一阱区39为p型阱区,所述第二阱区40为n型阱区;所述第一埋层41为n型埋层,所述第二埋层42为p型埋层。

147.其中,n型埋层和p型埋层分别采用硼离子(b)和磷离子(p)以不同的注入能量从深到浅注入形成。第一次离子注入形成p型埋层,第二次离子注入形成n型埋层。

148.对于fdsoi nldmos器件而言,在漂移区的埋氧化层之下通过离子注入的方式引入一层重掺杂的n型埋层,在器件接入电压后,n型埋层为电流的通过提供了一条额外的低电阻导通路径。在开启状态下,实现了低导通电阻。之后在n型埋层之下引入一层p型埋层,用于平衡n型埋层带来的多余的施主杂质(电子),保证器件在关闭状态下漂移区完全耗尽,从

而实现高的击穿电压,提高器件性能。

149.形成p型埋层采用的硼离子的注入能量可以为50-200kev,形成n型埋层采用的磷离子的注入能量可以为100-300kev。

150.n型埋层的注入浓度可以为0.6

×

10

12

cm-2

~1.0

×

10

12

cm-2

,p型埋层的注入浓度可以为3.3

×

10

12

cm-2

~3.8

×

10

12

cm-2

。p型埋层的电荷量要与n型埋层和n-well(漂移区)中的电荷量保持平衡,以确保各层都能够完全耗尽。

151.通过上述描述可知,本发明技术方案提供的fdsoi器件的制作方法中,通过在漂移区的埋氧化层32之下通过离子注入的方式引入第一埋层41和第二埋层42,可以提高ldmos的击穿电压,同时降低导通电阻,改善器件的漏电流,提高ldmos的开关特性与耐击穿性,从而提高ldmos的器件性能。

152.基于上述实施例,本发明另一实施例还提供一种ldmos器件,如图29所示,所述ldmos器件包括:

153.fdsoi衬底30,所述fdsoi衬底30包括由下至上依次层叠的硅衬底31、埋氧化层32和顶层硅33;

154.位于所述fdsoi衬底30上的有源区和隔离区,所述隔离区具有隔离结构35;

155.位于所述fdsoi衬底30上的漂移区,在部分所述漂移区形成有混合区38;

156.位于所述fdsoi衬底30内的第一阱区39和第二阱区40,所述第一阱区39在含有所述埋氧化层32的所述fdsoi衬底30内,所述第二阱区40位于所述漂移区;

157.位于所述第二阱区40的第一埋层41和第二埋层42,所述第一埋层41位于所述埋氧化层32与所述第二埋层42之间;

158.位于所述fdsoi衬底30上表面跨越所述第一阱区39和所述第二阱区40的栅极叠层,所述栅极叠层两侧具有第一侧墙结构48;

159.位于所述栅极叠层及所述漂移区两侧的源漏结构49;

160.位于所述第一侧墙结构48表面的第二侧墙结构50;

161.位于所述源漏结构49和所述栅极叠层上的金属硅化物层53。

162.本发明提出了一种可以集成在fdsoi工艺上的ldmos器件及其制作方法。对于fdsoi nldmos器件而言,在漂移区的埋氧化层之下通过离子注入的方式引入一层重掺杂的n型埋层,在器件接入电压后,n型埋层为电流的通过提供了一条额外的低电阻导通路径。在开启状态下,实现了低导通电阻。之后在n型埋层之下引入一层p型埋层,用于平衡n型埋层带来的多余的施主杂质(电子),保证器件在关闭状态下漂移区完全耗尽,从而实现高的击穿电压。对于fdsoi pldmos器件而言,在漂移区的埋氧化层之下引入一层重掺杂的p型埋层和n型埋层,提高器件性能。

163.通过上述描述可知,本发明技术方案提供的fdsoi器件中,通过在漂移区的埋氧化层之下通过离子注入的方式引入n型埋层和p型埋层,可以提高ldmos的击穿电压,同时降低导通电阻,改善器件的漏电流,提高ldmos的开关特性与耐击穿性,从而提高ldmos的器件性能。

164.本发明在保证器件在关闭状态下高击穿电压的同时实现器件在开启状态下的低导通电阻,从而提高了ldmos器件的性能。很好的解决了现有技术中所提及的在fdsoi上集成ldmos器件的困难,具有良好的应用前景。

165.本说明书中各个实施例采用递进、或并列、或递进和并列结合的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的ldmos器件而言,由于其与实施例公开的ldmos器件的的制作方法相对应,所以描述的比较简单,相关之处参见ldmos器件的制作方法部分说明即可。

166.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括上述要素的物品或者设备中还存在另外的相同要素。

167.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。