1.本发明涉及陶瓷基复合材料表面环境障涂层(evironmental barrier coating,ebc)无损检测领域,特别地,涉及一种环境障涂层的无损检测和评价方法。

背景技术:

2.随着航空发动机推力与推重比的不断提升,其涡轮前进口温度需不断提高,耐高温合金单晶叶片逐渐不能满足服役温度需求。sicf/sic复合材料具有优异的耐温性、优异的高温抗氧化性、较低的密度、优异的高温力学性能及抗蠕变性等,已经逐渐成为目前国际公认的航空发动机热端部件最具潜力的候选材料之一。但是,sicf/sic复合材料在航空发动机富含高温水汽强氧化性的燃气环境下工作,sic被动氧化生成的致密的氧化硅保护膜会与高温水汽发生反应生成挥发性的si(oh)

x

,造成sicf/sic复合材料的加速失效。因此,sicf/sic复合材料能在航空发动机燃气环境下成功应用,必须解决其在富含高温水汽、氧气的燃气环境下性能快速退化的问题,目前解决的最常用策略是在sicf/sic复合材料表面制备环境障涂层(ebc)形成物理隔离,从而阻止sicf/sic复合材料构件与高温燃气的直接接触。

3.环境障涂层是沉积在si基陶瓷基复合材料表面,抵抗航空发动机燃气环境对复合材料侵蚀,确保陶瓷基复合材料构件在航空发动机中长时间服役的关键。其是高可靠性涂层,因为其一旦出现裂纹甚至剥落,将严重影响sicf/sic复合材料的可靠性和服役寿命。目前,sicf/sic复合材料的成本较为昂贵(约为15~20万元/公斤),其在没有环境障涂层保护或者涂敷的环境障涂层即将失效等条件下,在航空发动机燃气环境下将会发生快速失效。因此,对环境障涂层的健康监测(即无损检测)变得尤为关键,以便在其处于将失效的临界状态下进行主动干预(即去除涂层并重新涂覆),避免造成sicf/sic复合材料的过早失效等。

4.目前,环境障涂层的健康监测是亟待发展的新技术。一方面,由于环境障涂层是近十余年来,随着sic基复合材料在航空发动机热端部件中应用的前景而发展起来的新兴涂层领域,其无损检测技术尚处于空白;另一方面,由于环境障涂层与热障涂层相似的涂层架构,并且热障涂层已有近半个世纪的发展历史,其无损检测技术相对较为成熟和完善,因此,一定程度上可参考热障涂层的无损检测技术。但是,由于环境障涂层和热障涂层保护的基体是不同的,前者为热膨胀系数较低的sic基复合材料(热膨胀系数:4~5

×

10-6

k-1

),而后者为热膨胀系数较高的耐高温超合金(热膨胀系数:15~20

×

10-6

k-1

)。考虑到涂层的热膨胀系数与基体的匹配性是其首要要求,因而热障涂层需要高热膨胀系数材料,而环境障涂层则需要低热膨胀系数材料;一般的陶瓷面层材料,其热膨胀系数一般高于sic基复合材料,同时又低于耐高温超合金基体,这就造成了环境障涂层面层和热障涂层面层在冷热循环过程中造成的热应力是截然不同的,如图1所示。在热障涂层的面层中,由于面层热膨胀系数小于耐高温超合金基体热膨胀系数,该面层通常存在残余压应力;在环境障涂层的面层中,由于面层热膨胀系数大于sic基复合材料,因而面层通常存在残余拉应力。基于两者

面层应力状态的不同以及残余压/拉应力对裂纹扩展的相反作用,造成制约热障涂层和环境障涂层寿命的关键因素存在不同。具体而言,对于热障涂层面层而言,一方面残余压应力的存在具有一定程度的阻止裂纹扩展能力,另一方面,相比环境障涂层,热障涂层面层中的裂纹的出现并没有那么致命。因而,决定热障涂层寿命的关键因素是其热生长氧化物(tgo)层内部的应力,而非面层中裂纹的出现。相反,对于环境障涂层面层而言,其通常存在残余拉应力,而残余拉应力的存在将促进裂纹的扩展;特别需要指出的是,环境障涂层面层中裂纹(特别是贯穿裂纹)的出现,将造成外界腐蚀性气体侵入sic基复合材料内部,因而其面层的裂纹萌生扩展进而逐渐打通外界腐蚀性气体进入复合材料内部通道,是决定环境障涂层寿命的关键因素。

5.常用的热障涂层无损检测技术包括:x射线衍射(xrd)法监测涂层应力、拉曼法监测涂层应力以及荧光光谱法监测α-al2o3tgo层内应力等。不论是xrd法还是拉曼法,一般只能监测涂层面层靠近表面不超过五十微米厚度以内的应力状况,且测试误差较大;而荧光光谱法适合于监测α-al2o3tgo层内应力,其主要是利用α-al2o3中的痕量的cr

3

掺杂离子光致发光,相应的谱线在应力下发生频移而获得tgo层中的应力值。该法依赖于特定的荧光发色团,如cr

3 -al2o3等,但由于环境障涂层中的tgo层通常为α-sio2,其不存在相应的荧光发色团,并且环境障涂层tgo内的应力并非决定其寿命的关键因素。由此可见,荧光光谱对环境障涂层也并不适用。

技术实现要素:

6.针对上述问题,本发明提供了一种环境障涂层的无损检测和评价方法。本发明方法主要是着眼于决定环境障涂层寿命的关键因素是环境障面层中裂纹的萌生与扩展,因为面层中裂纹的扩展将提高外界腐蚀性环境气体侵入sic基复合材料内部的风险;同时外界腐蚀性环境气体侵入复合材料内部,腐蚀反应将持续进行,将显著地体现于涂覆环境障涂层的sic基复合材料体系的质量变化上。因此,本发明方法利用sic基复合材料在燃气环境下的反应特性,通过监测涂覆环境障涂层的sic基复合材料体系的质量变化来监测涂层的健康状况,具有操作简单、无需特殊的检测设备并且成熟可靠等特点,填补了环境障涂层无损检测技术的空白。

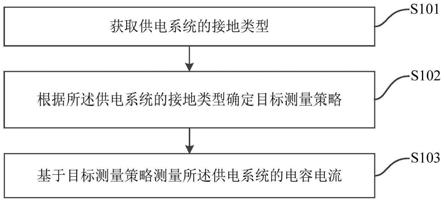

7.为实现上述目的,本发明的技术方案是,一种环境障涂层的无损检测和评价方法,包括以下步骤:

8.s1、陶瓷基复合材料样品准备:所述陶瓷基复合材料样品为方形块状结构;

9.s2、对步骤s1所得的陶瓷基复合材料样品各面进行喷涂,使环境障涂层全包裹所述陶瓷基复合材料样品;

10.s3、将全包裹有环境障涂层的陶瓷基复合材料样品在高温水氧条件下进行腐蚀实验:

11.所述腐蚀实验包括历经模拟环境和测试评估两个分步骤:样品每次历经模拟环境后,进行质量变化率测试和涂层表面观察,当试样第i次腐蚀实验后出现以下情况中的一种或以上,判定环境障涂层对sic基复合材料基体的保护作用失效:质量变化率λi超过0.3%、环境障涂层出现起皮、环境障涂层出现脱落;所述环境障涂层为双层涂层系统,包括靠近基体的粘结层和外层面层。

12.进一步的,上述步骤s1中:所述陶瓷基复合材料为cf/sic复合材料、sicf/sic复合材料;所述块状结构是指陶瓷基复合材料的长和宽尺寸不低于20mm,且厚度范围为:3mm-30mm。

13.进一步的,上述步骤s2中:陶瓷基复合材料样品表面尖锐的棱缘进行打磨和圆滑处理,使相邻棱之间形成倒角连接,以实现各个面之间的平滑过渡;随后,对倒角后的陶瓷基复合材料样品各个面进行均匀喷涂,实现环境障涂层对陶瓷基复合材料样品的完全包裹。进一步的,所述步骤s2中对步骤s1所得的陶瓷基复合材料样品各面进行喷涂的方法包括:大气等离子喷涂法、电子束物理气相沉积法、等离子喷涂-物理气相沉积法、化学气相沉积法中的一种或多种;喷涂过程为:先在陶瓷基复合材料表面上沉积厚度为50~150μm的粘结层,然后在粘结层上沉积厚度为150~300μm的面层,其中粘结层孔隙率为5%-10%、面层的孔隙率为1%-10%。

14.进一步的,所述步骤s3中:高温水氧条件下的腐蚀实验步骤如下:

15.s31、称取全包裹有环境障涂层的陶瓷基复合材料样品的重量;

16.s32、将全包裹有环境障涂层的陶瓷基复合材料样品置于管式炉中,管式炉的目标温度为800~1700℃,炉管式炉内总压≥1个标准大气压,其中水汽分压1%~99%,对应的o2分压为99%~1%;炉管式炉内室温到目标温度的升温速度为8~10℃/min;在目标温度保温20h后,再从目标温度降到室温,降温速度为8~10℃/min,从升温开始和降温结束完成一个腐蚀实验周期,从升温开始和降温结束炉管式炉内总压、水气分压和氧气分压保持不变;

17.s33、每个实验周期结束,进行全包裹有环境障涂层的陶瓷基复合材料样品干燥后称重和涂层表面观察:第i次腐蚀实验周期结束,将全包裹有环境障涂层的陶瓷基复合材料样品干燥后称重,记录试样质量(mi),通过公式λi=

│mi-m

i-1

│

/m

i-1

计算其在第i次水氧考核试验时的质量变化率λi;同时采用肉眼观察涂层表面是否存在起皮和/或脱落缺陷;当出现下列情况中的一种或梁以上情况时,判定环境障涂层对sic基复合材料基体的保护作用失效:λi超过0.3%、环境障涂层出现起皮、环境障涂层出现脱落;当前累计实验的时间为环境障涂层的有效作用时间。

18.本发明具有以下有益效果:

19.本发明主要基于环境障涂层面层裂纹萌生和扩展造成外界腐蚀性气体侵入sic基复合材料是决定其寿命的关键因素,外界腐蚀性环境气体侵入复合材料内部,腐蚀反应将持续进行,将显著地体现于涂覆环境障涂层的sic基复合材料体系的质量变化上,因此可以通过监测该质量变化,当其超过某阈值时,表明环境障涂层已经不能起到保护作用,应对其进行主动干预,如进行去除和重涂等。该技术不需要复杂的分析检测手段,具有简单、直接、可靠等突出特点,并且填补了环境障涂层无损检测技术的空白。

附图说明

20.从下面结合附图对本发明实施例的详细描述中,本发明的这些和/或其它方面和优点将变得更加清楚并更容易理解,其中:

21.图1为背景技术中提及的环境障涂层与热障涂层面层存在的不同的残余应力状况,其中(a)表明环境障涂层通常为残余拉应力;而(b)表明热障涂层通常为残余压应力;

22.图2为本发明实施例1、2和3中环境障涂层全包裹的sic/sic复合材料和对比例1中完全裸露的sic/sic复合材料以及对比例2中sic/sic复合材料的棱未经倒角处理制备的全包裹环境障涂层在1300℃水氧下的增重曲线,其中实心三角形为实施例1混合yb2sio5和yb2si2o7双相粉末(两相质量比1:4)喷涂制备的环境障涂层全包裹的sic/sic复合材料的增重曲线;实心五角星为实施例2中yb2si2o7相喷涂制备环境障涂层全包裹的sic/sic复合材料的增重曲线;空心三角形为实施例3中yb2sio5相喷涂制备环境障涂层全包裹的sic/sic复合材料的增重曲线;十字叉数据点组成的曲线为对比例1中完全裸露的sic/sic复合材料的增重曲线;空心圆形组成的曲线为对比例2中sic/sic复合材料未经倒角处理由混合yb2sio5和yb2si2o7双相粉末(两相质量比1:4)喷涂制备的环境障涂层全包裹的sic/sic复合材料的增重曲线。

具体实施方式

23.为了使本领域技术人员更好地理解本发明,下面结合附图和具体实施方式对本发明作进一步详细说明。

24.实施例1

25.在ebc涂层沉积之前,对sicf/sic复合材料进行了尺寸为长度50mm、宽度20mm和厚度4mm的切割,并对这些矩形试样的边缘进行了抛光处理,保证了材料的平滑过渡。

26.采用大气等离子喷涂系统(aps-3000,北京航空制造工程研究所,中国)制备了硅粘结层和硅酸镱表层。采用从metcoltd购买的4810硅粉,沉积了平均厚度为50~70μm厚的si粘结层。混合yb2sio5和yb2si2o7双相粉末(两相质量比1:4)制备了yb2sio5和yb2si2o7复合表层,平均厚度为100~150μm。aps的沉积参数列于表1。

27.表1硅粘结层和混合相表层沉积的aps参数

[0028][0029]

在腐蚀试验前,所有涂层样品在1200℃退火4h进行稳定处理。然后,将所有样品放置在氧化铝坩埚中,后将放置于坩埚的样品放置在带有水蒸气发生器的水平管式炉中。在管式炉中引入了由氧气和水蒸气组成的混合气体,流速为1.4cm/s。当总压力为大气压时,分压保持为p(h2o):p(o2)=50:50kpa。装样后,将管式炉从室温加热至1300℃,升温速率为5℃/min,在1300℃下恒温20h,然后以10℃/min的速度冷却至初始温度700℃,最后和炉子一起自然冷却至室温。这是一个腐蚀试验周期,总共进行了10个循环(累积1300℃进行了200h)的水蒸气和氧气腐蚀试验。在每个循环之后,样品被取出并干燥,并由眼睛观察,以检查任何裂缝或失效。每个样品的质量用电子天平记录(分辨率:0.0001g)。用公式(1)测定质量变化率。

[0030]

λi=

│mi-m

i-1

│

/m

i-1

×

100%

ꢀꢀꢀ

(1)

[0031]

其中mi和m

i-1

分别是第i和i-1次水氧循环后样品的质量,每个数据是5个样本的平均值。

[0032]

腐蚀试验后,将ebcs完全磨碎去除。然后将剩余的sicf/sic复合材料切割成长度为40mm、宽度为4mm、高度为3mm的尺寸,测量其弯曲强度和模量。测量应用的跨度为30mm,跨头速度为0.5mm/min。根据公式(2)计算抗弯强度σf(单位为mpa)公式(2)如下:

[0033][0034]

其中p、l0、w和h分别为最大荷载、跨度、样本宽度和样本高度。

[0035]

实施例2

[0036]

除环境障面层采用yb2si2o7外,其他同实施例1。

[0037]

实施例3

[0038]

环境障面层采用yb2sio5,其他同实施例1。

[0039]

对比例1

[0040]

完全裸露sicf/sic复合材料在实施例1水氧条件下进行腐蚀试验,作为空白对比样。

[0041]

对比例2

[0042]

sicf/sic复合材料棱缘不倒角,其他同实施例1。

[0043]

图2给出了实施例1-3和对比例1和2的样品在1300℃、高温水汽和氧气体积比为1:1的条件下腐蚀不同时间的增重曲线;表2则给出了sic/sic复合材料初始弯曲强度以及在实施例1-3和对比例1、2不同高温水氧腐蚀时间后的弯曲强度和强度保留率。由图2可以看出,实施例1(对应为混合yb2sio5、yb2si2o7复相面层,两相质量比为1:4)、实施例2(对应为单相yb2si2o7面层),其在当前高温水氧腐蚀测试条件下分别腐蚀200小时和160小时后,其质量变化率始终低于0.3%,且实施例1腐蚀200小时、实施例2腐蚀160小时,其强度几乎保持不变,这表明实施例1和2的环境障涂层对sic/sic复合材料表现出极其优异的保护作用,经过长时间的腐蚀后,两者均未达到临界寿命,即两者皆可继续承受当前的高温水氧腐蚀试验。实施例3采用单相yb2sio5作为环境障面层,由于yb2sio5的热膨胀系数显著大于yb2si2o7,造成其与sic/sic复合材料的匹配性不好,在经过第一个20小时周期高温水氧腐蚀试验后,尽管在第一周期的质量变化率较低(《0.3%),但在降温冷却过程中由于热失配形成了裂纹,造成第二周期及以后的高温水氧腐蚀试验,其质量变化率急剧增加(分别为1.2%和0.7%);其在高温水氧腐蚀20小时、40小时、60小时后其强度保留率分别为101.9%、63.8%和52.9%,即当质量变化率高于0.3%后,其强度急剧降低。对比例1是完全裸露的sic/sic复合材料在当前水氧腐蚀条件下,可以看到其质量变化率显著高于0.3%,腐蚀20小时的质量变化率为0.8%;而腐蚀40小时的质量变化率为1.5%,相应的强度保留率只有60%和48.8%。对比例2中由于未对复合材料进行倒角处理,早晨其棱角处裸露,高温水氧腐蚀气体将通过其侵蚀复合材料基体,其质量变化率在20小时和40小时都超过了0.8%,相应的强度保留率只有62.6%和51%。通过以上讨论,不难发现,环境障涂层全包裹的sic/sic复合材料质量变化率0.3%为重要的分界线,当质量变化率小于该值时,表明环境障涂层仍保持完好,可继续使用;而当质量变化率高于该阈值时,表明环境障涂层已开始出现与外界连通的裂纹,形成外界腐蚀性气体侵入复合材料内部的通道,因而应考虑进行涂层去除和修复。

[0044]

表2 sic/sic复合材料初始弯曲强度以及在实施例1-3和对比例1、2不同高温水氧

腐蚀时间后的弯曲强度和强度保留率

[0045][0046]

【注:样品编号与图2中的编号一一对应】

[0047]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。