1.本发明涉及管道检测技术领域,更具体地说,本发明涉及一种石油化工机械管道强度检测装置。

背景技术:

2.随着经济的快速发展,石油的需求量也越来越大,石油化工的建设事业也在迅猛发展,石油化工管道就得到了广泛的应用,保证石油管道施工的安全就显得尤为重要.石油化工工程是一个相当复杂的工程,它涉及的范围比较广,所以对石油化工管道施工质量的掌控就显得比较困难.文从石油化工施工过程中的存在的问题出发,讨论如何对石油管道施工进行控制,输油管道的管材一般为钢管,使用焊接和法兰等连接装置连接成长距离管道,并使用阀门进行开闭控制和流量调节。输油管道主要有等温输送、加热输送和顺序输送等输送工艺。管道的腐蚀和如何防腐是管道养护的重要环节之一。输油管道已经成为石油的主要输送工具之一,且在未来依旧具有相当的发展潜力,因此,石油管道在安装使用中,对管道的要求越来越高。

3.但是,现有的石油管道在安装使用中,管道的质量参差不齐,特别需要对管道进行质量检测,首先,需要对管道内外抗压能力进行检测,防止使用过程中,出现爆管现象,再次,需要对管道的弯曲性的检测,防止管道安装时,法兰对不齐不便安装,导致产生缝隙,出现漏油现象,最后,需要对管道的内径的平整性进行检测,防止石油输送过程中,对石油产生阻力,使得石油的输送效率变低,现在的设备对管道进行质量检测时,太过于单一性,且测量精度差,并且不能对管道内径的平滑度进行检测,因此,现提出一种石油化工机械管道强度检测装置。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种石油化工机械管道强度检测装置,通过强度检测机构和平滑检测机构快速对管道的优劣进行检测,同时能够反馈出弯曲度以及弯曲位置,通过抬举机构方便管道检测时进行搬运,降低工人劳动强度,减小管道的磨损,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种石油化工机械管道强度检测装置,包括底板,所述底板上焊接有壳体,所述壳体内安装有强度检测机构,所述壳体底端开设有底箱,所述壳体一侧的所述底板上安装有抬举机构,所述壳体另一侧的所述底板上安装有控制箱,所述控制箱内部安装有移动机构,所述移动机构上固定安装有平滑检测机构,所述控制箱上安装有触屏显示器,所述壳体和所述控制箱之间的所述底板上安装有升降杆(10),所述升降杆上固定安装有托环;

6.通过将管道从所述底板一侧的所述抬举机构的配合下推送到所述强度检测机构上进行硬度检测,同时,有控制箱内部安装的所述移动机构对所述平滑检测机构位置进行调整插入管道内进行管道内部平滑检测。

7.在一个优选地实施方式中,所述硬度检测机构包括液压杆、支撑板、滑杆、横向滑块、顶丝、连杆、压力罩、支撑罩和压力感应器,所述液压杆底端固定安装有所述支撑板,所述支撑板底端固定安装有所述滑杆,所述滑杆上滑动套接有所述横向滑块,所述横向滑块由所述顶丝固定在所述滑杆上,所述横向滑块底端固定安装有所述连杆,所述连杆螺旋安装在所述压力罩上,所述压力罩底端对称安装有所述支撑罩,所述支撑罩底端的所述支撑板固定安装在所述压力感应器顶端。

8.在一个优选地实施方式中,所述抬举机构包括托盘、第一伸缩杆和第二伸缩杆,所述托盘开设的弧形方向与所述压力罩弧形方向一致,所述托盘底端分别安装有所述第一伸缩杆和所述第二伸缩杆,所述第一伸缩杆和所述第二伸缩杆所在的平面与所述触屏显示器所在的平面平行。

9.在一个优选地实施方式中,所述移动机构包括第一固定罩、第一电机、第一联轴器、第一丝杆、控制块、第一轴承、第二固定罩、第二电机、第二联轴器、第二丝杆、第二滑块、第二导轨以及第二轴承,所述第一固定罩内安装有所述第一电机,所述第一电机连接有所述第一联轴器,所述第一联轴器另一端固定连接有所述第一丝杆,所述第一丝杆套接安装有第一滑块,所述第一滑块上固定安装有所述控制块,所述第一丝杆另一端安装有所述第一轴承,所述第一轴承固定安装在所述第一固定罩一端内侧,所述第一固定罩内部两端固定安装有第一导轨,所述第一固定罩底端固定安装有所述第二滑块,所述第二滑块套接安装在所述第二丝杆上,所述第二丝杆一端固定安装有所述第二轴承,所述第二轴承另一端连接有所述第二联轴器,所述第二联轴器另一端连接有所述第二电机,所述第二电机安装在所述第二固定罩内,所述第二固定罩内部两端安装有所述第二导轨。

10.在一个优选地实施方式中,所述平滑检测机构包括固定板、电动伸缩杆、固定盘和测量杆,所述固定板安装在所述控制块一侧,所述固定板上安装有所述电动伸缩杆,所述电动伸缩杆顶端安装有所述固定盘,所述固定盘圆周上均匀安装有所述测量杆。

11.在一个优选地实施方式中,所述测量杆包括有杆体、活动腔、弹簧、挡块、伸缩探头、挡环、钢球和激光测距仪,所述杆体内部开设有所述活动腔,所述活动腔内部安装有所述弹簧,所述活动腔底端的所述杆体内安装有所述激光测距仪,所述杆体顶端焊接有挡块,所述活动腔内部的所述弹簧顶端安装有所述伸缩探头,所述伸缩探头底端焊接有所述挡环,所述伸缩探头顶端安装有所述钢球。

12.在一个优选地实施方式中,所述底板上开设有收纳槽,所述抬举机构安装在所述收纳槽内。

13.在一个优选地实施方式中,所述压力罩顶端和所述支撑罩底端的结构相同,所述压力罩顶端的结构与所述液压杆连接,所述支撑罩底端的结构安装在所述压力感应器顶端,所述压力罩和所述支撑罩上均固定有一层弧形橡胶片贴合。

14.在一个优选地实施方式中,所述控制箱内部安装有工控机,所述工控机与所述移动机构、平滑检测机构上的所述激光测距仪、所述压力感应器以及所述触屏显示器电性连接。

15.在一个优选地实施方式中,所述横向滑块顶端与所述支撑板底端滑动连接。

16.本发明的技术效果和优点:

17.1、通过强度检测机构的设置,对管道进行强度检测时,首先根据管道的尺寸,滑动

滑杆上的滑块,支撑罩对管道进行支撑,压力罩对管道进行包裹,通过改变支撑罩和压力罩之间的距离,能够扩大对管道尺寸进行固定的范围,然后旋动顶丝对压力罩和支撑罩的位置进行固定,随后,液压杆伸长,液压杆的伸缩能够控制支撑板的下压程度,使得支撑板下压,支撑板底端由连杆连接的压力罩对管道进行下压,产生下压的作用力,在下压的过程中,通过压力感应器测量出管道的强度,适用范围广,同时测量精确,快速,实用性强;

18.2、通过抬举机构的设置,对管道进行强度检测,向强度检测机构上放置时,由第一伸缩杆和第二伸缩杆控制伸缩,方便对托盘的倾斜角度进行调整,对管道进行放置时,减轻搬运重力,将搬运管道的重力,转化为对托盘的摩擦力,使得托盘倾斜,产生坡度,将管道一端抬到托盘上,对管道进行推送,减小工人搬运所使用的劳动力,防止管道碰撞而变形,同时,降低管道搬运时间,提高检测效率;

19.3、通过移动机构的设置,对平滑检测机构的位置进行调整时,第二固定罩内固定的第二电机转动,第二联轴器进行转换使得第二丝杆转动,第二丝杆另一端的第二轴承进行固定且第二滑块由第二导轨限制,使得第二连接轴带动第二滑块进行上下滑动,移动机构两侧呈轴对称,方便进行联动,同时进行推动,防止控制块产生偏移,两端的第二滑块顶端固定安装的第一固定罩随着第二滑块的移动而移动,同步的第一电机转动由第一联轴器的转动使得第一丝杆转动,第一丝杆另一端由第一轴承固定,第一丝杆上套接安装的第一连接轴带动第一滑块横向滑动并由第一导轨固定,第一滑块上安装的控制块也随着移动,移动机构在对平滑检测机构上安装的测量杆位置进行调整时,调整方便,且调整精度高,减少人工进行移动所带来的误差,所需调节时间短,提高检测效率与精度;

20.4、通过平滑检测机构的设置,对管道内部进行平滑度检测时,由移动机构对平滑检测机构调整,使得电动伸缩杆与管道中心在同一水平线上时,使得测量杆所收到管道内壁的压力相同,控制块控制电动伸缩杆伸缩在管道内进行伸缩,在电动伸缩杆伸长的过程中,固定盘上的测量杆由管道内部进行挤压,使得测量杆顶端的长度发生变化,由工控机进行信号转化在触屏显示器上显示出变化曲线,对管道内的平滑度进行直观的判断,检验方便且精确,方便对管道的弯曲度以及管道内部的平滑度进行判断,有利于对管道的质量进行筛选,使得筛选出的管道对石油进行输送时,产生的摩擦更小,同时,管道对石油所产生的压力的抗压程度更高,使得管道更加经久耐用,降低管道更换与维护的成本;

21.5、通过测量杆内部结构的设置,在测量杆在管道内部进行测量的过程中,伸缩探头上的钢球在管壁上滚动,钢球的安装防止产生因挤压而产生形变,同时能够进行转动,减小与管壁之间的摩擦力,管壁对钢球产生压力,伸缩探头收缩,对弹簧进行压缩,使得活动腔内间隙变小,激光测距仪对伸缩探头底端的挡环中心距离进行计算,随着管道内壁平滑改变,弹簧进行伸缩,使得伸缩探头伸缩,激光测距仪对挡环的位置发生变化,产生管道内壁平滑度曲线显示在触屏显示器上,数据反馈精确快速,方便筛选出管道内壁平滑度好的管道进行使用,降低石油输送过程中,石油受到管道带来的阻力。

22.6、通过升降杆、托环和抬举机构的设置,在检测完毕后,将管道卸下时,升降杆上升,托环对管道的一端抬起,使得管道倾斜,同时,由抬举机构配合,将管道从装置上滑落下来,不需要工人耗费过大的体力进行搬运,方便对管道进行上装和卸下降低工人劳动力。

附图说明

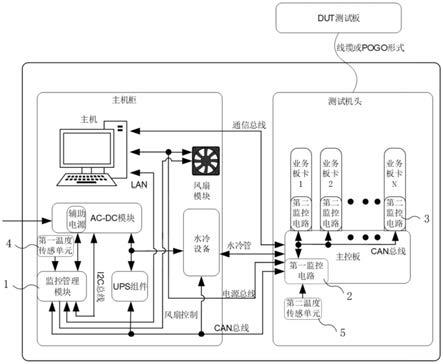

23.图1为本发明的整体结构示意图。

24.图2为本发明的正视平面结构示意图。

25.图3为本发明的俯视平面结构示意图。

26.图4为本发明的侧面结构示意图。

27.图5为本发明的内部机械机构的结构示意图。

28.图6为本发明的强度检测机构的结构示意图。

29.图7为本发明的平滑检测机构的结构示意图。

30.图8为本发明的移动机构的结构示意图。

31.图9为本发明的抬举机构结构示意图。

32.图10为本发明的测量杆的结构示意图。

33.附图标记为:1、底板;2、壳体;3、强度检测机构;301、液压杆;302、支撑板;303、滑杆;304、横向滑块;305、顶丝;306、连杆;307、压力罩;308、支撑罩;309、压力感应器;4、控制箱;5、抬举机构;501、托盘;502、第一伸缩杆;503、第二伸缩杆;6、移动机构;601、第一固定罩;602、第一电机;603、第一联轴器;604、第一丝杆;605、控制块;606、第一轴承;607、第二固定罩;608、第二电机;609、第二联轴器;610、第二丝杆;611、第二滑块;612、第二导轨;613、第二轴承;7、平滑检测机构;701、固定板;702、电动伸缩杆;703、固定盘;704、测量杆;7041、杆体;7042、活动腔;7043、弹簧;7044、挡块;7045、伸缩探头;7046、挡环;7047、钢球;7048、激光测距仪;8、触屏显示器;9、底箱;10、升降杆;11、托环。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.如附图1-5所示的一种石油化工机械管道强度检测装置,包括底板1,所述底板1上焊接有壳体2,所述壳体2内安装有强度检测机构3,所述壳体2底端开设有底箱9,所述壳体2一侧的所述底板1上安装有抬举机构5,所述壳体2另一侧的所述底板1上安装有控制箱4,所述控制箱4内部安装有移动机构6,所述移动机构6上固定安装有平滑检测机构7,所述控制箱4上安装有触屏显示器8,所述壳体2和所述控制箱4之间的所述底板1上安装有升降杆10,所述升降杆10上固定安装有托环11;

36.通过将管道从所述底板1一侧的所述抬举机构5的配合下推送到所述强度检测机构3上进行硬度检测,同时,有控制箱4内部安装的所述移动机构6对所述平滑检测机构7位置进行调整插入管道内进行管道内部平滑检测。

37.如附图6所示,所述强度检测机构3包括液压杆301、支撑板302、滑杆303、横向滑块304、顶丝305、连杆306、压力罩307、支撑罩308和压力感应器309,所述液压杆301底端固定安装有所述支撑板302,所述支撑板302底端固定安装有所述滑杆303,所述滑杆303上滑动套接有所述横向滑块304,所述横向滑块304由所述顶丝305固定在所述滑杆303上,所述横向滑块304底端固定安装有所述连杆306,所述连杆306螺旋安装在所述压力罩307上,所述

压力罩307底端对称安装有所述支撑罩308,所述支撑罩308底端的所述支撑板302固定安装在所述压力感应器309顶端,以便于对管道进行强度检测时,首先根据管道的尺寸,滑动滑杆303上的横向滑块304,支撑罩308对管道进行支撑,压力罩307对管道进行包裹,然后旋动顶丝305对压力罩307和支撑罩308的位置进行固定,然后,液压杆301伸长,使得支撑板302下压,支撑板302底端由连杆306连接的压力罩307对管道进行下压,产生下压的作用力,在下压的过程中,通过压力感应器309测量出管道的强度,适用不同尺寸的管道,适用范围广,同时测量精确,快速,实用性强。

38.如附图9所示,所述抬举机构5包括托盘501、第一伸缩杆502和第二伸缩杆503,所述托盘501开设的弧形方向与所述压力罩307弧形方向一致,所述托盘501底端分别安装有所述第一伸缩杆502和所述第二伸缩杆503,所述第一伸缩杆502和所述第二伸缩杆503所在的平面与所述触屏显示器8所在的平面平行,以便于对管道进行强度检测,向强度检测机构3上放置时,由第一伸缩杆502和第二伸缩杆503控制伸缩,使得托盘501倾斜,产生坡度,将管道一端抬到托盘501上,对管道进行推送,减小工人搬运所使用的劳动力,防止管道碰撞而变形,同时,降低管道搬运时间,提高检测效率。

39.如附图8所示,所述移动机构6包括第一固定罩601、第一电机602、第一联轴器603、第一丝杆604、控制块605、第一轴承606、第二固定罩607、第二电机608、第二联轴器609、第二丝杆610、第二滑块611、第二导轨612以及第二轴承613,所述第一固定罩601内安装有所述第一电机602,所述第一电机602连接有所述第一联轴器603,所述第一联轴器603另一端固定连接有所述第一丝杆604,所述第一丝杆604套接安装有第一滑块,所述第一滑块上固定安装有所述控制块605,所述第一丝杆604另一端安装有所述第一轴承606,所述第一轴承606固定安装在所述第一固定罩601一端内侧,所述第一固定罩601内部两端固定安装有第一导轨,所述第一固定罩601底端固定安装有所述第二滑块611,所述第二滑块611套接安装在所述第二丝杆610上,所述第二丝杆610一端固定安装有所述第二轴承613,所述第二轴承613另一端连接有所述第二联轴器609,所述第二联轴器609另一端连接有所述第二电机608,所述第二电机608安装在所述第二固定罩607内,所述第二固定罩607内部两端安装有所述第二导轨612,以便于对平滑检测机构7的位置进行调整时,第二固定罩607内固定的第二电机608转动,第二联轴器609进行转换使得第二丝杆610转动,第二丝杆610另一端的第二轴承613进行固定且第二滑块611由第二导轨612限制,使得第二连接轴带动第二滑块611进行上下滑动,移动机构6两侧呈轴对称,两端的第二滑块611顶端固定安装的第一固定罩601随着第二滑块611的移动而移动,同步的第一电机602转动由第一联轴器603的转动使得第一丝杆604转动,第一丝杆604另一端由第一轴承606固定,第一丝杆604上套接安装的第一连接轴带动第一滑块横向滑动并由第一导轨固定,第一滑块上安装的控制块605也随着移动,移动机构6在对平滑检测机构7上安装的测量杆704位置进行调整时,调整方便,且调整精度高,减少人工进行移动所带来的误差,所需调节时间短,提高检测效率与精度。

40.如附图7所示,所述平滑检测机构7包括固定板701、电动伸缩杆702、固定盘703和测量杆704,所述固定板701安装在所述控制块605一侧,所述固定板701上安装有所述电动伸缩杆702,所述电动伸缩杆702顶端安装有所述固定盘703,所述固定盘703圆周上均匀安装有所述测量杆704,以便于对管道内部进行平滑度检测时,由移动机构6对平滑检测机构7调整,使得电动伸缩杆702与管道中心在同一水平线上时,控制块605控制电动伸缩杆702伸

缩在管道内进行伸缩,在电动伸缩杆702伸长的过程中,固定盘703上的测量杆704由管道内部进行挤压,使得测量杆704顶端的长度发生变化,由工控机进行信号转化在触屏显示器8上显示出变化曲线,对管道内的平滑度进行直观的判断,检验方便且精确,方便对管道的弯曲度以及管道内部的平滑度进行判断,有利于对管道的质量进行筛选。

41.如附图10所示,所述测量杆704包括有杆体7041、活动腔7042、弹簧7043、挡块7044、伸缩探头7045、挡环7046、钢球7047和激光测距仪7048,所述杆体7041内部开设有所述活动腔7042,所述活动腔7042内部安装有所述弹簧7043,所述活动腔7042底端的所述杆体7041内安装有所述激光测距仪7048,所述杆体7041顶端焊接有挡块7044,所述活动腔7042内部的所述弹簧7043顶端安装有所述伸缩探头7045,所述伸缩探头7045底端焊接有所述挡环7046,所述伸缩探头7045顶端安装有所述钢球7047,在测量杆704在管道内部进行测量的过程中,伸缩探头7045上的钢球7047在管壁上滚动,管壁对钢球7047产生压力,伸缩探头7045收缩,对弹簧7043进行压缩,使得活动腔7042内间隙变小,激光测距仪7048对伸缩探头7045底端的挡环7046中心距离进行计算,随着管道内壁平滑改变,弹簧7043进行伸缩,使得伸缩探头7045伸缩,激光测距仪7048对挡环7046的位置发生变化,产生管道内壁平滑度曲线显示在触屏显示器8上,数据反馈精确快速,方便筛选出管道内壁平滑度好的管道进行使用,降低石油输送过程中,石油受到管道带来的阻力。

42.如附图1所示,所述底板1上开设有收纳槽,所述抬举机构5安装在所述收纳槽内,以便于对抬举机构5进行隐藏,防止不使用时,长时间与外界接触,产生锈蚀。

43.如附图6所示所述压力罩307顶端和所述支撑罩308底端的结构相同,所述压力罩307顶端的结构与所述液压杆301连接,所述支撑罩308底端的结构安装在所述压力感应器309顶端,所述压力罩307和所述支撑罩308上均固定有一层弧形橡胶片贴合,以便于对不同管径的管道进行夹取固定时,由压力的作用,使得橡胶片发生变形,对管道外壁进行包裹,增加与管道的接触面,减小管道外壁的摩擦,同时能够增加固定性。

44.如附图1所示,所述控制箱4内部安装有工控机,所述工控机与所述移动机构6、平滑检测机构7上的所述激光测距仪7048、所述压力感应器309以及所述触屏显示器8电性连接,以便于对移动机构6位置进行调整,管道平滑度和管道强度数据的反馈,方便观察。

45.如附图6所示,所述横向滑块304顶端与所述支撑板302底端滑动连接,为了防止压力罩307和支撑罩308在固定时,产生偏移。

46.本发明工作原理:对管道优劣进行检测筛选时,首先,由工人将管道的一端放置在抬举机构5产生坡度的托盘501上,对管道进行推送,减小工人搬运所使用的劳动力,防止管道碰撞而变形,将管道从抬举机构5推送到壳体2上安装的强度检测机构3上后,根据管道的尺寸,调节压力罩307和支撑罩308的位置,然后旋动顶丝305对压力罩307和支撑罩308的位置进行固定,对不同管径的管道进行夹取固定时,由压力的作用,使得橡胶片发生变形,对管道外壁进行包裹,增加与管道的接触面,减小管道外壁的摩擦,同时能够增加固定性,由此,将管道固定好进行检测,首先,由技术员从触屏显示器8对控制箱4内部的工控机进行操作,控制移动机构6移动,使得平滑检测机构7上的电动伸缩杆702与管道的中心在同一水平线上,然后,控制电动伸缩杆702伸缩,使得伸缩探头7045对管壁的平滑度进行检测,由激光测距仪7048反馈于触屏显示器8上的平滑曲线得知,管道内壁的平滑度,以及管道弯曲度以及弯曲位置,平滑度测量完毕后,由技术员控制液压杆301伸长,使得支撑板302下压,支撑

板302底端由连杆306连接的压力罩307对管道进行下压,产生下压的作用力,在下压的过程中,通过压力感应器309测量出管道的强度,同时,也可以将平滑检测机构7上的伸缩探头7045伸缩至管道强度检测进行下压的位置,可以对管道外壁受到压力时,对内壁产生的影响,进行实时检测,能够得出管道材料的均匀性,以及受到外力的形变度,操作简单,实用性强,在检测完毕后升降杆10上升,托环11对管道的一端抬起,使得管道倾斜,同时,由抬举机构5配合,将管道从装置上滑落下来,不需要工人耗费过大的体力进行搬运,方便对管道进行上装和卸下降低工人劳动力,在检测过程中快速,高效,数据反馈精确,不仅能够对管道进行优劣筛选,同时,能够根据对管道的测量数据,对管道材料的使用进行改良,实用性强。

47.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

48.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

49.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。