1.本发明涉及炼焦配煤领域,具体而言,涉及一种制煤系统及工艺。

背景技术:

2.随着目前市场变化、市场来煤混洗越来越严重。同时为了进一步降低配煤成本,各大焦化企业都在不断拓展采购渠道,造成来煤矿点多、供应商不稳定。为了应对市场原材料的波动,各大焦化企业均对煤种进行了细分,以缓解原材料质量波动带来的影响。但因受到储煤容量及配煤槽设计数量上的限制,煤种细分受限。同时同一煤种不同矿点之间质量差异较大,给各大焦化企业在配煤带来较大困难,配煤质量波动频繁。

技术实现要素:

3.本发明的目的包括,例如,提供了一种制煤系统,其能够缓解配合煤质量波动的问题。

4.本发明的目的还包括,提供了一种制煤工艺,其能够缓解配合煤质量波动的问题。

5.本发明的实施例可以这样实现:

6.本发明的实施例提供了一种制煤系统,包括主皮带;至少一个第一配煤斗,所述至少一个第一配煤斗设置在所述主皮带的上方;

7.至少一个分皮带,所述至少一个分皮带设置在所述至少一个第一配煤斗与所述主皮带之间,且每个所述分皮带与一个所述第一配煤斗对应,所述分皮带用于将所述第一配煤斗配给的原料煤向所述主皮带输送;

8.以及至少一个分计量称,所述至少一个分计量称设置在所述分皮带上,且每个所述分计量称与一个所述分皮带对应,所述分计量称用于对所述分皮带上的原料煤进行计量。

9.另外,本发明的实施例提供的制煤系统还可以具有如下附加的技术特征:

10.可选地,所述制煤系统还包括至少一个第二配煤斗以及至少一个主计量称;

11.所述至少一个第二配煤斗以及所述至少一个第一配煤斗间隔设置在所述主皮带的上方;

12.所述至少一个主计量称设置在所述主皮带上,且每个所述主计量称与一个所述第二配煤斗对应;所述主计量称用于对所述第二配煤斗配给到所述主皮带上的原料煤进行计量。

13.可选地,所述至少一个第二配煤斗以及所述至少一个第一配煤斗沿所述主皮带输送向前的方向依次间隔设置,所述第一配煤斗相对所述第二配煤斗靠近所述主皮带的末端。

14.可选地,所述至少一个分皮带包括沿所述主皮带输送向前的方向间隔设置的第一分皮带以及第二分皮带;所述第一分皮带用于向所述主皮带输送原料煤,且输送的配比为10-20%;所述第二分皮带用于向所述主皮带输送原料煤,且输送的配比为3-8%。

15.可选地,所述主皮带的数量为至少一个;

16.至少一个所述主皮带包括并排间隔设置的第一主皮带以及第二主皮带,所述第一主皮带用于向破碎机输送原料煤,且输送的配比范围为40%-60%;所述第二主皮带用于向破碎机输送原料煤,且输送的配比范围为40%-60%。

17.可选地,所述制煤系统还包括控制器、至少一个第一下料机以及至少一个第一空气炮;每个所述第一配煤斗设置在一个所述第一下料机上,每个所述第一空气炮设置在一个所述第一下料机上;

18.所述第一空气炮、所述分计量称以及所述第一下料机均与所述控制器通信,所述控制器用于获取所述分计量称输出的表征所述分皮带上的原料煤的实际质量的第一信号,并在所述实际质量小于设定质量的情况下对所述第一下料机的配料速度进行调节;所述控制器还用于在对所述第一下料机的配料速度进行调节预设时段后,所述实际质量依然小于设定质量的情况下控制所述第一空气炮启动。

19.可选地,所述制煤系统还包括至少一个第二下料机以及至少一个第二空气炮;每个所述第二配煤斗设置在一个所述第二下料机上,每个所述第二空气炮设置在一个所述第二下料机上;所述第二空气炮、所述主计量称以及所述第二下料机均与所述控制器通信;

20.所述控制器用于获取所述主计量称输出的表征所述主皮带的原料煤的实际质量的第二信号,所述控制器还用于根据所述第一信号或者所述第二信号得到每种原料煤的实际配比,所述控制器还用于在所述实际配比大于或者小于计划配比的情况下控制所述第一下料机或者所述第二下料机停止。

21.可选地,所述制煤系统还包括破碎前皮带、筛分机、破碎机、筛下皮带、破碎后皮带以及汇合皮带;

22.所述破碎前皮带用于向所述筛分机输送原料煤,所述筛分机用于将原料煤筛分为筛上部分以及筛下部分,所述破碎机用于对所述筛上部分进行破碎,所述破碎后皮带用于承接破碎后的所述筛上部分并向所述汇合皮带输送,所述筛下皮带用于承接所述筛下部分并向所述汇合皮带输送,所述汇合皮带用于向煤塔输送汇合后的原料煤。

23.本发明的实施例还提供了一种制煤工艺,用于制煤系统,所述制煤工艺包括:

24.利用分皮带将第一配煤斗配给的原料煤向主皮带输送;

25.利用分计量称对所述分皮带上的原料煤进行计量。

26.可选地,所述至少一个分皮带包括沿所述主皮带输送向前的方向间隔设置的第一分皮带以及第二分皮带,所述利用分皮带将第一配煤斗配给的原料煤向主皮带输送的步骤包括:

27.所述第一分皮带向所述主皮带输送原料煤的配比为10-20%;所述第二分皮带向所述主皮带输送原料煤的配比为3-8%。

28.本发明实施例的制煤系统及工艺的有益效果包括,例如:

29.制煤系统,包括主皮带、至少一个第一配煤斗、至少一个分皮带以及至少一个分计量称,至少一个第一配煤斗设置在主皮带的上方;至少一个分皮带设置在至少一个第一配煤斗与主皮带之间,且每个分皮带与一个第一配煤斗对应,分皮带用于将第一配煤斗配给的原料煤向主皮带输送;至少一个分计量称设置在分皮带上,且每个分计量称与一个分皮带对应。

30.第一配煤斗先下料到分皮带上,再由分皮带下料到主皮带上,由主皮带输送到后续设备。计量称设置在分皮带上,对第一配煤斗的下料计量脱离主皮带的计量单独进行,因此第一配煤斗的下料只影响自身的计量而不影响主皮带其他位置下料的计量,从而能够减小下料相互之间的波动影响,缓解配合煤质量波动的问题,显著提高配煤准确率,稳定了配煤质量。

31.制煤工艺,用于上述的制煤系统,能够缓解配合煤质量波动的问题。

附图说明

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

33.图1为本发明实施例提供的制煤系统的配煤部分的结构示意图;

34.图2为本发明实施例提供的制煤系统的空气炮控制部分的流程示意图;

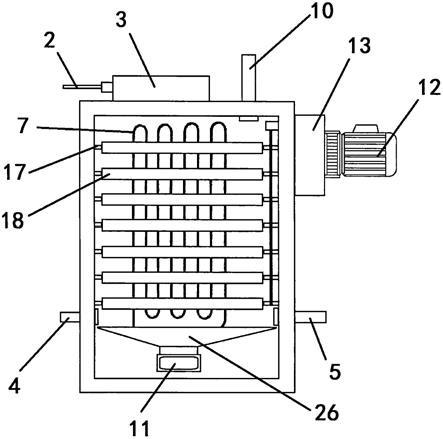

35.图3为本发明实施例提供的制煤系统的破碎部分的第一视角的结构示意图;

36.图4为本发明实施例提供的制煤系统的破碎部分的第二视角的结构示意图;

37.图5为本发明实施例提供的制煤系统的破碎部分的第三视角的结构示意图。

38.图标:10-制煤系统;100-第一配煤斗;200-第一分皮带;201-第二分皮带;210-分计量称;300-第二配煤斗;400-第一主皮带;401-第二主皮带;410-主计量称;500-破碎前皮带;510-筛分机;520-破碎机;530-筛下皮带;540-破碎后皮带;550-汇合皮带;600-原有破碎前皮带;610-原有破碎机;620-原有破碎后皮带;700-控制电脑;710-plc控制系统;720-空气炮;730-圆盘给料机;740-计量称。

具体实施方式

39.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

40.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

42.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相

对重要性。

44.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

45.下面结合图1至图5对本实施例提供的制煤系统10进行详细描述。

46.请参照图1,本发明的实施例提供了一种制煤系统10,包括主皮带、至少一个第一配煤斗100、至少一个分皮带以及至少一个分计量称210;至少一个第一配煤斗100设置在主皮带的上方;至少一个分皮带设置在至少一个第一配煤斗100与主皮带之间,且每个分皮带与一个第一配煤斗100对应,分皮带用于将第一配煤斗100配给的原料煤向主皮带输送;至少一个分计量称210设置在分皮带上,且每个分计量称210与一个分皮带对应,分计量称210用于对分皮带上的原料煤进行计量。

47.主皮带的计量系统采用差减法,一般前面的下料波动会影响到后面的下料,这样才能保证后面计量秤的计量达到设定要求。

48.本实施例中,第一配煤斗100先下料到分皮带上,再由分皮带下料到主皮带上,由主皮带将各种配比的原料煤统一输送到后续设备。分计量称210设置在分皮带上,主皮带对应第一配煤斗100的位置不设置计量称,分计量称210对第一配煤斗100的下料进行单独计量,不受主皮带上其他下料质量波动的影响,也不会影响主皮带上后续的其他下料,即第一配煤斗100的下料只影响自身的计量,从而能够减小下料过程中相互之间的质量波动影响,缓解配合煤质量波动的问题,显著提高配煤准确率以及配煤质量。

49.其中,“至少一个”包括一个、两个或者多个的情况。例如,第一配煤斗100的数量为多个,分皮带以及分计量的数量与第一配煤斗100的数量对应,分皮带的数量为多个,分计量称210的数量为多个,多个第一配煤斗100沿主皮带的输送方向依次间隔设置,多个分皮带与多个第一配煤斗100一一对应设置,多个分计量称210与多个分皮带一一对应设置。第一配煤斗100的设置数量根据实际需要设置。

50.参照图1,本实施例中,制煤系统10还包括至少一个第二配煤斗300以及至少一个主计量称410;至少一个第二配煤斗300以及至少一个第一配煤斗100间隔设置在主皮带的上方;至少一个主计量称410设置在主皮带上,且每个主计量称410与一个第二配煤斗300对应;主计量称410用于对第二配煤斗300配给到主皮带上的原料煤进行计量。

51.第二配煤斗300直接下料到主皮带上,主皮带对应第二配煤斗300的位置设置主计量称410,主计量称410对第二配煤斗300的下料进行计量。第一配煤斗100以及第二配煤斗300沿主皮带的输送方向依次间隔设置,第一配煤斗100以及第二配煤斗300的设置顺序不受限制。

52.第二配煤斗300的设置数量根据需求设置。主计量称410的数量与第二配煤斗300的数量对应,例如,第二配煤斗300为多个,主计量称410的数量为多个,第二配煤斗300沿主皮带的输送方向间隔设置,主计量称410间隔设置在主皮带上,且多个主计量称410与多个第二配煤斗300一一对应设置。

53.继续参照图1,本实施例中,考虑布局紧凑,采用并排设计方式,配煤斗的配置应根据工厂规模及个数布置为单排或者双排,若配煤斗个数在8个以下,应单排布置,10个以上时应双排布置。本实施例中,一共12个配煤斗,第一配煤斗100的数量为四个,第二配煤斗300的数量为八个,采用双排设置,所以对应下方主皮带的数量为两个。单个配煤斗存煤量为500吨。

54.参照图1,本实施例中,至少一个第二配煤斗300以及至少一个第一配煤斗100沿主皮带输送向前的方向依次间隔设置,第一配煤斗100相对第二配煤斗300靠近主皮带的末端。

55.以图1中的相对位置进行介绍,“主皮带输送向前的方向”是指图1中箭头a所指的方向。

56.具体地,一个主皮带对应设置四个第二配煤斗300以及两个第一配煤斗100。四个第二配煤斗300以及两个第一配煤斗100沿从左到右的方向依次间隔设置,两个第一配煤斗100设置在主皮带的末端。

57.主皮带的计量系统采用差减法,一般前面的下料波动会影响到后面的下料。两个第一配煤斗100设置在主皮带的末端,则与第一配煤斗100相邻的第二配煤斗300以及两个第一配煤斗100(也就是图1中从右往左数的三个配煤斗)的下料波动只影响自身的计量而不影响其他斗的计量,在日常操作中可将煤种下料困难的煤种安排在位于末端的三个配煤斗,可以改善下煤波动情况,配煤准确性得到提高。两个主皮带的末端均设置两个第一配煤斗100,则共有六个配煤斗的波动不会影响其他斗的下料波动,不仅能够降低成本,而且缓解质量波动的效果很显著。

58.参照图1,本实施例中,至少一个分皮带包括沿主皮带输送向前的方向间隔设置的第一分皮带200以及第二分皮带201;第一分皮带200用于向主皮带输送原料煤,且输送的配比为10-20%;第二分皮带201用于向主皮带输送原料煤,且输送的配比为3-8%。

59.例如,第一分皮带200输送的配比可以为10%、15%、18%、20%。第二分皮带201输送的配比可以为3%、5%、6%、8%。

60.以图1中的相对位置进行介绍,第一分皮带200以及第二分皮带201位于主皮带的末尾,且从左到右间隔设置。

61.第一分皮带200设置为大配比,第二分皮带201设置为小配比,用于下料比较困难的煤种的下料,能够有效减小质量波动的影响。配煤精度达到99%以上。

62.参照图1,本实施例中,主皮带的数量为至少一个;至少一个主皮带包括并排间隔设置的第一主皮带400以及第二主皮带401,第一主皮带400用于向破碎机(图1未示出)输送原料煤,且输送的配比范围为40%-60%;第二主皮带401用于向破碎机520输送原料煤,且输送的配比范围为40%-60%。

63.例如,第一主皮带400输送的配比可以为40%、45%、50%、60%。第一主皮带400输送的配比可以为40%、45%、50%、60%。

64.主皮带的设置数量根据配煤斗的数量进行设置。每个主皮带的输送配比范围在总配比/主皮带数量上下浮动百分之十左右,保证每个主皮带的配比均衡。这样可以减少下煤波动时下料机调整过程中下料过多造成的皮带煤抛洒、减少皮带跑偏,提高计量秤准确性,同时也可减少汇合皮带550造成的煤抛洒现象。

65.例如,本实施例中,主皮带的数量为两个,分别为第一主皮带400以及第二主皮带401,第一主皮带400以及第二主皮带401并排间隔设置。每个主皮带各设置气煤、肥煤、焦煤、瘦煤、1/3焦煤,不同煤种根据硫分指标高低进行搭配设置。第一主皮带400的配比下限设置40%、上限设置60%,保证两条皮带均衡。

66.参照图1以及图2,本实施例中,制煤系统10还包括控制器、至少一个第一下料机以

及至少一个第一空气炮;每个第一配煤斗100设置在一个第一下料机上,每个第一空气炮设置在一个第一下料机上;第一空气炮、分计量称210以及第一下料机均与控制器通信,控制器用于获取分计量称210输出的表征分皮带上的原料煤的实际质量的第一信号,并在实际质量小于设定质量的情况下对第一下料机的配料速度进行调节;控制器还用于在对第一下料机的配料速度进行调节预设时段后,实际质量依然小于设定质量的情况下控制第一空气炮启动。

67.每个第一配煤斗100对应设置一个第一下料机,同理,每个第二配煤斗300对应设置一个第二下料机。每个第一下料机设置一个第一空气炮,每个第二下料机对应设置一个第二空气炮。其中,第一下料机以及第二下料机均采用圆盘给料机730。

68.分计量称210用于计量第一配煤斗100的下煤量,并输出表征实际质量的第一信号,控制器接收该第一信号,并根据第一信号对第一下料机以及第一空气炮进行控制。具体地,当实际质量小于设定质量(预设下煤量的百分之十)时,控制器控制第一下料机进行调速,提高第一下料机的给料速度。当持续调节第一下料机的速度5min后,第一下料机的给料速度也无法满足下煤量的要求时,也就是实际质量依然小于设定质量,则启动第一空气炮,疏通上部煤料,直到第一下料机的下煤量的要求。

69.同理,主计量称410用于计量第二配煤斗300的下煤量。第二下料机以及第二空气炮的控制过程类似第一下料机以及第一空气炮的控制过程,不再赘述。

70.另外,原来送煤量不直观,操作人员不知道实际配比与计划配比执行情况、需要人工实时计算,特别是计量秤出现计量问题下料多了看不出来,通过一个配比的对比,更直观一些。

71.具体地,制煤系统还包括至少一个第二下料机以及至少一个第二空气炮;每个第二配煤斗300设置在一个第二下料机上,每个第二空气炮设置在一个第二下料机上;第二空气炮、主计量称410以及第二下料机均与控制器通信;控制器用于获取主计量称410输出的表征主皮带的原料煤的实际质量的第二信号,控制器还用于根据第一信号或者第二信号得到每种原料煤的实际配比,控制器还用于在实际配比大于或者小于计划配比的情况下控制第一下料机或者第二下料机停止。

72.具体地,分计量称210输出的第一信号以及主计量称410输出的第二信号均为瞬时量,控制器能够根据第一信号以及第二信号得到单品种累积量以及合计累积量,然后根据单品种累积量/合计累积量得到实际配比,再将实际配比与计划配比进行比较,若实际配比与计划配比不符合,也就是实际配比大于或者小于计划配比,控制对应的第一下料机或者第二下料机停止。

73.若实际配比与计划配比不符合,控制器还可以进一步判断第一信号以及第二信号表征的瞬时量是否有误,如果瞬时量有问题,则控制对应的第一下料机或者第二下料机停止下料。然后控制报警器报警,通知维护人员进行校验。

74.具体地,参照图2,控制器采用plc控制系统710。通过控制电脑700给plc控制系统710输入设定质量,plc控制系统710控制圆盘给料机730进行下料,下料过程中,计量称740进行计量并将计量信号(第一信号或者第二信号)反馈给plc控制系统710,plc控制系统710接收计量信号,当实际质量小于设定质量时,plc控制系统710向圆盘给料机730发出调速指令,计量称740实时向plc控制系统710反馈计量信号,持续预设时段后(本实施例中为

5min),实际质量依然小于设定质量,plc控制系统710向空气炮720发出启动指令,空气炮720对圆盘给料机730进行疏通。实现能在配煤控制系统中进行相应远程操作,再逐步实现根据下煤断料自动启动空气炮720功能。

75.参照图3、图4以及图5,本实施例中,制煤系统10还包括破碎前皮带500、筛分机510、破碎机520、筛下皮带530、破碎后皮带540以及汇合皮带550;破碎前皮带500用于向筛分机510输送原料煤,筛分机510用于将原料煤筛分为筛上部分以及筛下部分,破碎机520用于对筛上部分进行破碎,破碎后皮带540用于承接破碎后的筛上部分并向汇合皮带550输送,筛下皮带530用于承接筛下部分并向汇合皮带550输送,汇合皮带550用于向煤塔输送汇合后的原料煤。

76.制煤一般采用先配后粉工艺,由于煤的破碎特性不同,有些合格粒度的煤(如肥煤等)不需要太细的粒度而被破碎的更细,而一些难破碎的煤(如瘦煤、贫瘦煤等)又破碎不到所需粒度。配合煤细度是衡量煤破碎程度的一个重要指标,是指粉碎后小于3mm的煤料占全部煤料的质量百分数。细度过低,在运输过程中会造成偏析现象而使混合不匀,同时矿物质颗粒也较大而使焦炭内部结构不均一,这些都会造成焦炭强度降低。细度过高,不仅粉碎机动力消耗增大,设备生产能力降低,还因煤尘(小于0.5mm)增多,使装煤操作困难,集气管内焦油渣增加,焦油质量变坏,甚至堵塞上升管,同时当细度过高时也会使煤的堆比重下降,从而使焦炭产量减少,强度降低;配合煤破碎不好造成取样代表性差,进而影响配合煤质量指标。

77.本实施例中,对破碎机520破碎前的原料煤进行筛分,仅对筛分后的筛上部分利用破碎机520进行破碎,再与筛下部分汇合后输送到煤塔,这样能够支原料煤的破碎粒度,提高制煤质量。

78.本实施例中,筛分机510的筛分孔为5-6mm,破碎机520破碎孔径为3mm。仅对5-6mm以上的大颗粒进行破碎。

79.参照图3至图5,原有破碎前皮带600、原有破碎机610以及原有破碎后皮带620依次设置。本实施例中,破碎前皮带500可以搭设在原有破碎前皮带600与破碎机520之间,直接将原有破碎前皮带600上的原料煤向筛分机510输送,不需要对原来的破碎机520进行改造。相当于相比原有系统增设了破碎前皮带500、筛分机510、破碎机520、筛下皮带530、破碎后皮带540以及汇合皮带550,不需要对原有的系统进行改造。

80.破碎前皮带500将原料煤输送到筛分机510,筛分机510对原料煤进行筛分,筛下部分通过筛下皮带530与破碎后的煤通过汇合皮带550汇合后通过原有破碎后皮带620送入煤塔。筛上部分也可以使用原有破碎机610尽心破碎,但是由于相比原来负荷变小了,会导致装置运行不稳。

81.本实施例提供的一种制煤系统10至少具有以下优点:

82.第一配煤斗100先下料到分皮带上,再下料到主皮带上,分皮带上设置分计量称210,单独进行计量,第一配煤斗100的下料波动只影响自身的计量而不影响主皮带其他位置的下料计量,可以改善配合煤质量,进而提高焦炭质量。

83.原料煤在进入破碎机520进行破碎前先经过筛分,避免了配合煤的过粉碎,降低了装煤冒烟的环保风险。新增粉碎机仅对原配合煤料40%以下进行破碎,粉碎机功率降低有一定的节电效益。

84.仅对配煤、粉碎系统进行小幅改造,充分利用原系统,避免投资浪费。

85.本发明的实施例还提供了一种制煤工艺,用于制煤系统10,制煤工艺包括:利用分皮带将第一配煤斗100配给的原料煤向主皮带输送;利用分计量称210对分皮带上的原料煤进行计量。能够缓解配合煤质量波动的问题。

86.本实施例中,至少一个分皮带包括沿主皮带输送向前的方向间隔设置的第一分皮带200以及第二分皮带201,利用分皮带将第一配煤斗100配给的原料煤向主皮带输送的步骤包括:

87.第一分皮带200向主皮带输送原料煤的配比为10-20%;第二分皮带201向主皮带输送原料煤的配比为3-8%。

88.本实施例中,主皮带的数量为至少一个;至少一个主皮带包括并排间隔设置的第一主皮带400以及第二主皮带401,制煤工艺还包括:

89.第一主皮带400向破碎机520输送原料煤的配比范围为40%-60%;第二主皮带401向破碎机520输送原料煤的配比范围为40%-60%。

90.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。