1.本发明涉及冶金化学分析技术领域,尤其涉及一种测定铁矿石、炉渣、高炉除尘灰、含铁尾泥中钾、钠、铅、锌、铜元素含量的方法。

背景技术:

2.目前,我们对铁矿石、炉渣中钾、钠、铅、锌、铜元素含量测定的方法为企标q/bgjh-04-214-2008原子吸收分光光度法,测定范围:na2o:0.010%~5.00%;k2o:0.010%~10.00%;pb:0.010%~1.00%;zn:0.001%~1.00%;cu: 0.001%~1.00%。对高炉除尘灰中的钾、钠、铅、锌、铜及含铁尾泥中铅、锌、铜的测定没有标准分析方法。高炉除尘灰、含铁尾泥中钾、钠、铅、锌含量相对较高,企标原子吸收分光光度法曲线线性范围相对较窄,高于曲线范围的试样溶液必须稀释一定倍数才可以准确测定,且测量五种元素时只能分五次绘制校准曲线测定相应元素,因而测量时间较长。现有的检测方法不能很好的满足客户要求,我们必须建立新检测方法来满足科研生产的需要。经查阅标准文献资料,目前对铁矿石、炉渣、高炉除尘灰、含铁尾泥中的钾、钠、铅、锌、铜元素含量的同时测定未见国标或行标,也未见公开报道。发明专利“铁矿石、炉渣和含铁尘泥钾铅锌测定方法”为电感耦合等离子发射光谱法,该方法采用碳酸钠-四硼酸钠熔融分解样品因此无法同时测定钠、铜元素含量。

技术实现要素:

3.本发明的目的是提供一种测定铁矿石、炉渣、高炉除尘灰、含铁尾泥中钾、钠、铅、锌、铜元素含量的方法,对较高含量的元素不必稀释试液就可以直接进行测定,不仅大大节约了检测时间和人员精力可以做更多工作提高了检测效率,且节约用电、用气费用,降低了检测成本,同时填补对高炉除尘灰、含铁尾泥中测定这些元素无方法的空白。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种测定铁矿石、炉渣、高炉除尘灰、含铁尾泥中钾、钠、铅、锌、铜元素含量的方法,包括如下步骤:

6.1)称取试样于聚四氟乙烯烧杯中,加氢氟酸、盐酸,低温加热使试样分解后,加高氯酸,继续加热,使高氯酸发烟至剩余体积1ml以下,稍冷,加硝酸,加热溶解盐类,自然冷至室温后,转入塑料容量瓶中,用纯水稀释到刻度,摇匀;

7.2)随同试样进行空白试验,制备空白试液;

8.3)制备校准溶液;

9.按照浓度递增的顺序,依次吸入步骤3)校准溶液、步骤2)空白试液和步骤1)试液,选k、na、pb、zn、cu元素的光谱线分别为766.490nm、589.592nm、 220.353nm、202.548nm、324.75nm作为分析线,测定被测元素的强度;每个样品至少重复测定2次,取平均值;以系列校准溶液中的各元素信号强度为纵坐标,离子质量百分数为横坐标,绘制校准曲线;

10.4)根据试液中各元素信号强度,计算机自动算出试液中各元素的含量。

11.进一步的,具体计算公式如下:

12.w(被测组分)(%)=wi-w013.式中:w为元素在样品中的质量百分含量;wi为元素在待测样品溶液中的质量百分数;w0为元素在待测空白溶液中的质量百分数。

14.进一步的,采用optima5300dv电感耦合等离子体光谱仪进行测定。

15.进一步的,测定范围:k2o:0.010~15.00%,na2o:0.010~10.00%,pb: 0.010~3.00%,zn:0.001%~8.00%,cu:0.001%~1.00%。

16.与现有技术相比,本发明的有益技术效果:

17.本发明测定对象及其检测范围均大于目前我们的企标方法原子吸收分光光度法,分析时间相较原子吸收分光光度法至少节约三分之一,操作简便快速,检测成本低,干扰少,测定范围较宽,通过精密度和准确度验证,表明此发明方法具有较好的准确度和精密度,极具推广应用价值。

具体实施方式

18.一种测定铁矿石、炉渣、高炉除尘灰、含铁尾泥中钾、钠、铅、锌、铜元素含量的方法,具体介绍如下:

19.1方法提要

20.试样加盐酸,氢氟酸在聚四氟乙烯烧杯中分解,高氯酸冒烟,硝酸溶解盐类,采用icp-aes法测定钾、钠、铅、锌、铜元素含量。

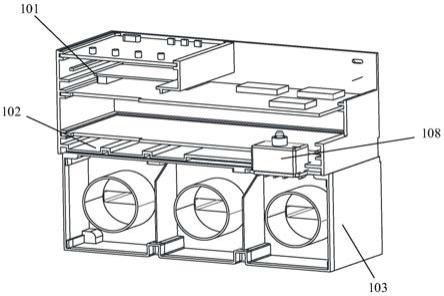

21.2主要仪器及工作参数

22.2.1optima5300dv电感耦合等离子体光谱仪(美国pe公司生产)。仪器工作参数:见表1。

23.表1工作参数

[0024][0025]

3试剂与标准溶液

[0026]

除非另有说明,在分析中仅使用优级纯的试剂和符合gb/t6682规定的二级或与其纯度相当的纯水。

[0027]

3.1盐酸,ρ1.19g/ml。

[0028]

3.2硝酸,ρ1.42g/ml。

[0029]

3.2.1硝酸,2 3。

[0030]

3.2.2硝酸,5 95。

[0031]

3.3氢氟酸,ρ1.13g/ml。

[0032]

3.4高氯酸,ρ1.68g/ml。

[0033]

3.5底液。称取3.0g高纯氧化铁溶解于500ml盐酸(3.1)中,冷却,用水稀释至1000ml容量瓶,混匀。

[0034]

3.6钾标准溶液,1000μg/ml(国家钢铁材料测试中心钢铁研究总院)。

[0035]

3.6.1钾标准溶液,100μg/ml。

[0036]

取10.00ml钾标准溶液(3.6)于100ml塑料容量瓶中,用纯水稀释至刻度,摇匀。

[0037]

3.7钠标准溶液,1000μg/ml(国家钢铁材料测试中心钢铁研究总院)。

[0038]

3.7.1钠标准溶液,100μg/ml。

[0039]

取10.00ml钠标准溶液(3.7)于100ml塑料容量瓶中,用纯水稀释至刻度,摇匀。

[0040]

3.8铅标准溶液,1000μg/ml(国家钢铁材料测试中心钢铁研究总院)。

[0041]

3.8.1铅标准溶液,100μg/ml。

[0042]

取10.00ml铅标准溶液(3.8)于100ml容量瓶中,用硝酸(3.2.2)稀释至刻度,摇匀。

[0043]

3.9锌标准溶液,1000μg/ml(国家钢铁材料测试中心钢铁研究总院)。

[0044]

3.9.1锌标准溶液,100μg/ml。

[0045]

取10.00ml锌标准溶液(3.9)于100ml容量瓶中,用纯水稀释至刻度,摇匀。

[0046]

3.10铜标准溶液,1000μg/ml(国家钢铁材料测试中心钢铁研究总院)。

[0047]

3.10.1铜标准溶液,100μg/ml。

[0048]

取10.00ml铜标准溶液(3.10)于100ml容量瓶中,用纯水稀释至刻度,摇匀。

[0049]

4测定

[0050]

4.1分析步骤

[0051]

称取试样0.1000g(若试样发黑含碳、硫高时,置于瓷舟中放入600-800℃马弗炉灼烧2-8min,灼烧时炉门稍微开启保持有空气进入,直到试样基本灰化,取出稍冷扫入)于250ml聚四氟乙烯烧杯中,加5.00ml氢氟酸(3.3),10.00ml 盐酸(3.1),低温加热使试样分解后,加2.00ml高氯酸(3.4),继续加热,使高氯酸发烟至剩余体积1ml以下,稍冷,加5.00ml硝酸(3.2.2),加热溶解盐类,自然冷至室温后,转入100ml塑料容量瓶中,用纯水稀释到刻度,摇匀。

[0052]

4.2空白和验证试验

[0053]

所用试剂应取自同一试剂瓶,加入同等的量。

[0054]

4.2.1空白试验

[0055]

随同试样进行空白试验。

[0056]

4.2.2验证试验

[0057]

随同试样分析同类型标准样品做验证试验。因到目前为止没有高炉除尘灰和含铁尾泥标准物质,本发明方法采取加标回收试验来做验证。

[0058]

4.3校准溶液的制备

[0059]

4.3.1标样校准溶液

[0060]

根据试样含量选择一系列钾、钠、铅、锌、铜梯度含量的铁矿石、炉渣标准样品(见表2),将标准样品随同试样同时按照4.1进行分解处理、定容、摇匀,制成标准样品校准溶液。校准溶液空白为随批的试剂空白。

[0061]

4.3.2标液校准溶液

[0062]

根据被测元素大致含量,移取10ml底液(3.5)分别加入系列100ml塑料容量瓶中,加入梯度的被测元素标准溶液,制成另一系列标液校准溶液。校准溶液空白为随批的试剂空白。

[0063]

标准样品 表2

[0064][0065][0066]

4.4测量

[0067]

按照浓度递增的顺序,依次吸入校准溶液(4.3.1或4.3.2)、空白试液 (4.2.1)、(4.2.2)和试液(4.1),参照表1工作参数调制仪器条件(当元素含量较高时可选择径向观测方式),选k、na、pb、zn、cu元素的光谱线分别为766.490nm、589.592nm、220.353nm、202.548nm、324.75nm作为分析线,测定被测元素的强度。每个样品至少重复测定2次,取平均值。以系列校准溶液中的各元素信号强度为纵坐标,离子质量百分数为横坐标,绘制校准曲线。

[0068]

根据试液中各元素信号强度,计算机自动算出试液中各元素的含量。

[0069]

4.5结果计算及其表示

[0070]

w(被测组分)(%)=wi-w0[0071]

式中:w为元素在样品中的质量百分含量;wi为元素在待测样品溶液中的质量百分

数;w0为元素在待测空白溶液中的质量百分数。

[0072]

5精密度实验

[0073]

对1

#

、2

#

铁矿试样,3

#

、4

#

含铁尾泥试样,5

#

、6

#

高炉除尘灰试样按实验方法进行测量10次的精密度试验。分析结果见表3。

[0074]

精密度试验 表3

[0075][0076][0077]

由表3可知,铁矿、含铁尾泥、除尘灰六个试样的十次精密度rsd均小于 5%,说明本发明方法有较好的精密度。

[0078]

6准确度实验

[0079]

按照本发明方法对铁矿石、炉渣标准物质进行准确度实验,结果见表4;对高炉除尘灰、含铁尾泥试样做了加标回收实验来验证,结果见表5。

[0080]

准确度试验 表4

[0081][0082][0083]

准确度试验 表5

[0084][0085]

由表4、表5可知,按照本发明方法对铁矿石、炉渣标准物质进行测定,测定值与标准值一致,与采用原子吸收法(aas)测定相比较,高含量元素测定时不需稀释直接测定,测定结果与标准值相一致;高炉除尘灰、含铁尾泥试样中k、na、pb、zn、cu元素的加标回收率均在95.7%~104.0%,说明本发明方法有较高的准确度。

[0086]

7测定时间的比较

[0087]

采用本发明方法与原子吸收法分别对铁矿石、炉渣、高炉除尘灰、含铁尾泥中钾、钠、铅、锌、铜元素含量进行测定,测定结果见表6。

[0088]

表6 icp-aes法与aas法比对实验

[0089][0090]

由表6可知,采用本发明方法测定铁矿石、炉渣、高炉除尘灰、含铁尾泥中钾、钠、铅、锌、铜元素含量,相较原子吸收法,至少缩短60min(三分之一)以上,大大节约测定时间,因而节约用电、用气费用,降低了检测成本,提高操作人员的检测效率。

[0091]

8结论

[0092]

通过精密度实验数据rsd均小于5%,说明本发明方法有较好的精密度。通过准确度实验数据,本发明方法的测定值与标准值一致,加标回收率均在 95.7%~104.0%,说明本发明方法有较高的准确度。因而本发明方法可以准确、同时测定铁矿石、炉渣、高炉除尘灰、含铁尾泥中钾、钠、铅、锌、铜元素含量,与原子吸收法相比较,至少缩短检测时间60min(三分之一)以上,因而节约用电、用气费用,降低了检测成本,提高操作人员的检测效率,极

具推广应用价值。

[0093]

9允许差

[0094]

氧化钾、氧化钠、铅、锌、铜的允许差见表7。

[0095]

表7允许差

[0096][0097]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。