1.本技术涉及城市更新改造结合地下空间开发技术领域,尤其是涉及一种用于密集既有建筑群地下空间开发的施工平台及施工方法。

背景技术:

2.城市更新改建作为城市自我调节或受外力推动的机制存在于城市发展之中,其主要目的在于防止、阻止和消除城市的衰老(或衰退),通过结构与功能不断地相适调节,增强城市整体机能,使城市能够不断适应未来社会和经济发展的需要;我国在城市更新改造过程中越来越重视历史建筑的保护,历史建筑作为一种文化载体,成为城市中特定时代和特定民族文化的标签。在既有历史建筑下方开发地下空间(例如地铁)能够在最大限度保留其原有风貌的同时,提升整个街区的功能和品质,进而适应现代生活的需要。

3.目前,如申请公布号为cn111236311a的专利申请文件公开了一种用于密集既有建筑群地下空间开发的施工平台,施工平台结构设置在所述既有建筑群的上方;所述施工平台结构以所述桩基础和所述基坑围护结构作为施工平台基础;所述施工平台结构包括车辆及设备平台和竖向承载构件;所述竖向承载构件连接所述车辆及设备平台和所述施工平台基础;所述车辆及设备平台在所述既有建筑之间的空间对应位置处设置出土口,所述出土口为在所述车辆及设备平台上的开洞,坡道连通所述车辆及设备平台及所述既有建筑群外围的道路。在所述既有建筑群外侧设置起降平台替代所述坡道,所述起降平台与所述车辆及设备平台连通;上述申请对建筑群中的既有建筑进行原位托换,并利用既有建筑之间的空间在既有建筑群上方建造临时的施工平台结构,在此基础上通过设置起降平台和出土口结构,形成完整的土方开挖和材料运输的施工通道,实现了在既有建筑原位保护的前提下,解决施工作业场地不足的技术难题。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:运送渣土的车辆在施工平台行驶过程中,因其自重以及渣土的重量较大;同时,车辆在行驶过程中,对施工平台的冲击较大,施工平台将冲击力传递至地面后,易引起既有建筑受损。

技术实现要素:

5.为降低运送车辆对施工平台的冲击力,本技术提供一种用于密集既有建筑群地下空间开发的施工平台及施工方法。

6.第一方面,本技术提供的用于密集既有建筑群地下空间开发的施工平台,采用如下的技术方案:用于密集既有建筑群地下空间开发的施工平台,包括架设在既有建筑上方的作业平台和用于支撑作业平台的支撑架;与所述作业平台台面衔接设置有用于停放运送车辆的升降板,还包括用于起降升降板的起降平台,其特征在于:所述作业平台上滑动设置有用于运送车辆停放的承接板,所述承接板位于升降板和用于提升渣土的提升装置之间,所述承接板在升降板和提升装置之间往返滑动,所述作业平台上设置有用于驱动承接板滑动第一

驱动件;所述升降板上滑动设置有输送板,所述输送板朝向承接板滑动,所述升降板上设置有用于驱动输送板滑动至承接板上的第二驱动件。

7.通过采用上述技术方案,施工对渣土进行转运时,运送车辆行驶至升降板上,并停放在升降板上,随后起降平台对升降板进行提升;当输送板与承接板相互衔接后,通过第二驱动件驱使输送板滑动至承接板上,在此过程中,运送车辆处于启停状态,降低了运送车辆对作业平台的冲击,提高了作业平台的安全性;随后在第一驱动件的作用下,驱使承接板滑动,承接板滑动带动运送车辆滑移至提升装置处,提升装置将渣土转载至运送车辆上,随后通过第一驱动件驱使承接板滑动至起降平台处,在此过程中,运送车辆自身处于静止状态,进一步降低了运送车辆对作业平台的冲击力;同时,降低了运送车辆自身振动对作业平台的冲击力,进一步提高了作业平台的安全性。

8.可选的,所述作业平台上设置有输入槽、输出槽和导向槽,所述输入槽和输出槽均沿起降平台朝向提升装置,所述承接板在输入槽、输出槽和导向槽内滑动,所述导向槽用于连通输入槽和输出槽,所述导向槽为弧形槽,提升装置位于所述导向槽的一侧;所述第一驱动件包括设置在作业平台侧壁上的第一卷扬机和第二卷扬机,所述第一卷扬机和第二卷扬机上均绕设有第一钢丝绳,所述第一卷扬机和第二卷扬机上第一钢丝绳的自由端均固定设置在承接板上,所述第一卷扬机和第二卷扬机上第一钢丝绳与承接板的连接点分别位于承接板的两侧。

9.通过采用上述技术方案,输送板滑动至承接板后,启动位于输出槽处的第一卷扬机,第一卷扬机对第一钢丝绳进行绕卷,第一钢丝绳绕卷带动承接板滑移,承接板沿输入槽滑移,并带动输送板滑移至导向槽处,随后提升装置将渣土装载至运送车辆上;再次启动第一卷扬机,第一卷扬机驱使承接板滑移至输出槽,并至升降板上,完成运送车辆的输送;卷扬机与钢丝绳传动具有行程大,结构简单耐用的优点;同时,运送车辆以及经过输入槽、导向槽和输出槽后,运送车辆车头的朝向改变,便于驾驶人员启动车辆从输送板行驶至地面上;同时,减少了运送车辆在作业平台上掉头的过程,进一步降低了对作业平台的冲击力;同时,减小了作业平台的面积;启动靠近输入槽的第二卷扬机,第二卷扬机驱使承接板滑移至初始处,便于下一运送车辆的渣土装载;同时,在输入槽、导向槽和输出槽的作下,便于对承接板的滑动进行导向。

10.可选的,所述升降板上开设有供输送板滑动的滑槽,所述输入槽和输出槽均与滑槽连通,所述第二驱动件包括设置在升降板上的液压缸,所述输送板可拆卸设置在液压缸的活塞杆上;所述承接板上设置有用于固定输送板的固定件。

11.通过采用上述技术方案,驱动输送板滑动进入承接板上时,启动液压缸,液压缸活塞杆驱使输送板滑移至承接板上,操作简单便捷;液压缸具有负载大,运行平稳的优点;同时,输入槽和输出槽均与滑槽连通,便于输送板滑动至承接板上;输送板滑动至承接板上后,将输送板从液压缸活塞杆上拆除,便于承接板带动输送板滑动至所需处;输送板滑动至承接板上后,在固定件的作用下,将输送板固定在承接板上,承接板与输送板连接为一个整体,便于带动输送板滑移至所需处。

12.可选的,所述液压缸活塞杆上同轴设置有插接杆,所述输送板上开设有供插接杆插接的插接槽;所述插接杆上滑动设置有第一固定杆,所述第一固定杆的滑动方向垂直于插接杆的长度方向,所述插接槽的内壁上开设有供第一固定杆插接的插槽,所述插接杆上

设置有用于驱动第一固定杆滑动进入插槽的弹性件;还包括用于驱使第一固定杆与插槽分离的分离件。

13.通过采用上述技术方案,连接液压缸活塞杆与输送板时,启动液压缸,液压缸活塞杆驱使插接杆进入插接槽内,在弹性件的作用下,驱使第一固定杆滑移,第一固定杆滑移进入插槽内,进而将输送板连接在液压缸活塞杆上,操作简单便捷;同时,第一固定杆进入插槽对输送板进行连接,具有固定效果好的优点;通过分离件驱使第一固定杆与插槽分离,便于承接板带动输送板至所需处。

14.可选的,所述分离件包括同轴设置在液压缸活塞杆上的第一电机,所述插接杆同轴设置在第一电机的输出轴上;所述插槽的首尾连接呈环形,所述插槽的底壁呈螺旋排布,所述插槽底壁的最高处与插接槽的周壁衔接。

15.通过采用上述技术方案,驱使第一固定杆与插槽分离时,启动第一电机,第一电机驱动插接杆转动,插接杆转动带动第一固定杆转动,第一固定杆位于插接杆外的端部抵接在插槽的底壁上,因插槽的底壁成螺纹排布,第一固定杆在转动过程中,第一固定杆逐渐滑移进入插接杆内,进而使第一固定杆和插槽分离,操作简单便捷。

16.可选的,所述固定件包括滑动设置在承接板上第二固定杆,所述输送板靠近承接板的面上开设有供第二固定杆插接的固定槽,所述承接板上设置有用于驱动第二固定杆滑动进入固定槽或与固定槽分离的第三驱动件。

17.通过采用上述技术方案,输送板滑移至承接板上后,通过第三驱动件驱使第二固定杆滑移,第二固定杆滑移进入固定槽内,进而将输送板和承接板连接为一个整体,从而使承接板与输送板具有相同的运动趋势;第二固定杆和固定槽的配合,具有对输送板固定效果好的优点。

18.可选的,所述第三驱动件包括第二电机、设置在第二电机输出轴上的绕线盘、绕设在绕线盘上的第二钢丝绳和第一弹簧,所述第二电机输出轴的长度方向平行于承接板所在平面,所述第二钢丝绳的自由端固定设置在第二固定杆上,所述第二固定杆的滑动方向垂直于承接板所在的平面,所述第一弹簧套设在第二固定杆上,所述第一弹簧驱使第二固定杆具有朝向固定槽滑动的运动趋势。

19.通过采用上述技术方案,启动第二电机,第二电机对第二钢丝绳进行释放,在第一弹簧弹力的作用下,驱使第二固定杆滑移进入固定槽内,操作简单便捷;分离第二固定杆和固定槽时,启动第二电机,第二电机对第二钢丝绳进行绕卷,进而带动第二固定杆滑动并与固定槽分离,此时,第一弹簧处于压缩过程,第一弹簧积聚一定的势能,便于后续驱使第二固定杆滑动进入固定槽内。

20.可选的,所述承接板的侧壁上滑动设置有第三固定杆,所述第三固定杆的滑动方向垂直于第二固定杆的滑动方向,所述输入槽和输出槽的侧壁均开设有供第二固定杆插接的凹槽,所述凹槽位于输入槽和输出槽靠近升降板的一侧;所述承接板上设置有第四驱动件,所述第四驱动件用输送板于滑入承接板的过程中,驱使第三固定杆进入凹槽对承接板的位置进行固定。

21.通过采用上述技术方案,通过第四驱动件驱使第三固定杆滑动进入凹槽内,以将承接板固定至所需处,便于驱使输送板滑动至承接板上,进而便于带动运送车辆至所需处。

22.可选的,所述第四驱动件包括绕设在第二电机输出轴上的第三钢丝绳和第二弹

簧,所述第三钢丝绳和第二钢丝绳的绕设方向相反,所述第三固定杆固定设置在第三钢丝绳的自由端上,所述第二弹簧套设在第三固定杆上,并驱使第三固定杆具有朝向凹槽滑动的运动趋势。

23.通过采用上述技术方案,启动第二电机,第二电机对第三钢丝绳进行释放,在第二弹簧的作用下,驱使第三固定杆滑动进入凹槽内,进而将承接板固定至所需处,操作简单便捷;上述过程中,因第三钢丝绳和第二钢丝绳的绕设方向相反,第三钢丝绳处于释放过程,则第二钢丝绳处于收卷过程,第二固定杆对输送板进行固定时,第三固定杆与凹槽处于分离状态,便于承接板带动输送板至所需处;第三固定杆与凹槽处于插接状态时,第二固定杆与固定槽处于分离状态。

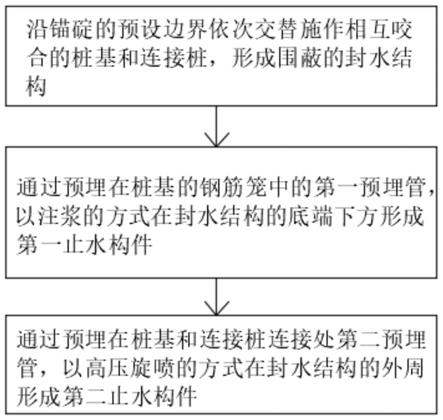

24.第二方面,本技术提供用于密集既有建筑群地下空间开发的施工方法,采取如下技术方案:可选的,包括密集既有建筑群地下空间开发的施工平台,还包括;s1:运送车辆驶入升降板上,并通过起降平台提升至作业平台,并使输送板与承接板位于同一平面;s2:通过第二驱动件驱使输送板滑动至承接板上,再通过第一驱动件驱使承接板滑动至提升装置处,提升装置将渣土提升至运送车辆上;s3:通过第一驱动件驱使承接板滑移至升降平台处,再通过第二驱动件驱使输送板至升降板上,随后通过升降平台将运送车辆输送至地面。

25.综上所述,本技术包括以下有益技术效果:施工对渣土进行转运时,运送车辆行驶至升降板上,并停放在升降板上,随后起降平台对升降板进行提升;当输送板与承接板相互衔接后,通过第二驱动件驱使输送板滑动至承接板上,在此过程中,运送车辆处于启停状态,降低了运送车辆对作业平台的冲击,提高了作业平台的安全性;随后在第一驱动件的作用下,驱使承接板滑动,承接板滑动带动运送车辆滑移至提升装置处,提升装置将渣土转载至运送车辆上,随后通过第一驱动件驱使承接板滑动至起降平台处,在此过程中,运送车辆自身处于静止状态,进一步降低了运送车辆对作业平台的冲击力;同时,降低了运送车辆自身振动对作业平台的冲击力,进一步提高了作业平台的安全性。

附图说明

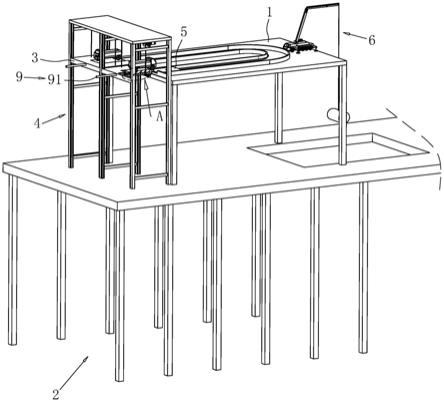

26.图1是本技术实施例一种用于密集既有建筑群地下空间开发的施工平台的整体结构示意图;图2是本技术实施例一种用于密集既有建筑群地下空间开发的施工平台中升降板和输送板的剖视图;图3是本技术实施例一种用于密集既有建筑群地下空间开发的施工平台的侧视图;图4是本技术实施例一种用于密集既有建筑群地下空间开发的施工平台中承接板的剖视图;图5是图2中a部分的放大示意图;图6是本技术实施例一种用于密集既有建筑群地下空间开发的施工平台中承接板

的剖视图;图7是图4中b部分的放大示意图;图8是图6中c部分的放大示意图。

27.附图标记说明:1、作业平台;2、支撑架;3、升降板;4、起降平台;5、承接板;6、提升装置;7、第一驱动件;71、第一卷扬机;72、第二卷扬机;73、第一钢丝绳;8、输送板;9、第二驱动件;91、液压缸;10、输入槽;11、输出槽;12、导向槽;13、滑槽;14、插接杆;15、插接槽;16、第一固定杆;17、插槽;18、分离件;181、第一电机;19、固定件;191、第二固定杆;192、第一滑动槽;193、固定槽;194、第三驱动件;1941、第二电机;1942、绕线盘;1943、第二钢丝绳;1944、第一弹簧;1945、第一安装板;20、第三固定杆;21、第二滑动槽;22、凹槽;23、第四驱动件;231、第三钢丝绳;232、第二弹簧。

具体实施方式

28.以下结合附图1-8对本技术作进一步详细说明。

29.本技术实施例公开一种用于密集既有建筑群地下空间开发的施工平台。参照图1,用于密集既有建筑群地下空间开发的施工平台包括架设在既有建筑上方的作业平台1和用于支撑作业平台1的支撑架2,支撑架2背离作业平台1的端部埋设在地底;与作业平台1台面衔接设置有用于停放运送车辆的升降板3,还包括用于起降升降板3的起降平台4;对既有建筑的地下空间进行施工时,将支撑架2和作业平台1搭建在既有建筑的上方,随后将起降平台4安装在支撑架2的一侧;运送车辆行驶至升降板3上,随后通过起降平台4将升降板3输送至作业平台1台面处,运送车辆行驶至作业平台1进行渣土装载并进行转移。

30.参照图2、图3和图4,为降低运送车辆对作业平台1的冲击力,作业平台1上滑动设置有用于运送车辆停放的承接板5,承接板5位于升降板3和用于提升渣土的提升装置6之间,承接板5在升降板3和提升装置6之间往返滑动,作业平台1上设置有用于驱动承接板5滑动第一驱动件7;升降板3上滑动设置有输送板8,输送板8朝向承接板5滑动,升降板3上设置有用于驱动输送板8滑动至承接板5上的第二驱动件9;当输送板8与承接板5相互衔接后,通过第二驱动件9驱使输送板8滑动至承接板5上,在此过程中,运送车辆处于启停状态,降低了运送车辆对作业平台1的冲击,提高了作业平台1的安全性;随后在第一驱动件7的作用下,驱使承接板5滑动,承接板5滑动带动运送车辆滑移至提升装置6处,提升装置6将渣土转载至运送车辆上,随后通过第一驱动件7驱使承接板5滑动至起降平台4处,在此过程中,运送车辆自身处于静止状态,进一步降低了运送车辆对作业平台1的冲击力。

31.参照图3和图4,为便于承接板5的滑动,作业平台1上设置有输入槽10、输出槽11和导向槽12,输入槽10和输出槽11均沿起降平台4朝向提升装置6,承接板5在输入槽10、输出槽11和导向槽12内滑动,进一步的,输入槽10的长度方向平行于输出槽11的长度方向;导向槽12用于连通输入槽10和输出槽11,导向槽12为弧形槽,提升装置6位于导向槽12的一侧;承接板5靠近作业平台1台面的面上,以及承接板5看靠近输入槽10和输出槽11侧壁的面上均转动设置有滚珠;在输入槽10、输出槽11和导向槽12的作用下,对承接板5的滑移进行导向,便于将运送车辆运输至所需处;滚珠的作用下,减小了承接板5和作业平台1的摩擦力数值,便于承接板5的滑动。

32.参照图3和图4,第一驱动件7包括设置在作业平台1侧壁上的第一卷扬机71和第二

卷扬机72,进一步的,第一卷扬机71位于输入槽10处,第二卷扬机72位于输出槽11处,第一卷扬机71和第二卷扬机72上均绕设有第一钢丝绳73,第一卷扬机71和第二卷扬机72上第一钢丝绳73的自由端均固定设置在承接板5上,第一卷扬机71和第二卷扬机72上第一钢丝绳73与承接板5的连接点分别位于承接板5的两侧,且上述两个连接点间的连线平行于承接板5的长度方向,以便于带动承接板5滑动。

33.输送板8滑动至承接板5上后,启动第二卷扬机72,第二卷扬机72对第一钢丝绳73进行绕卷,进而带动承接板5沿输入槽10朝向导向槽12和输出槽11滑移,以带动运行车辆至装载渣土处,并带动运送车辆移出作业平台1;运送车辆移出作业平台1后,启动第一卷扬机71,第一卷扬机71对第一钢丝绳73进行绕卷,进而带动承接板5沿输出槽11朝向导向槽12和输入槽10滑移,进而带动承接板5滑移至初始位置。

34.参照图3和图4,升降板3上开设有供输送板8滑动的滑槽13,输入槽10和输出槽11均与滑槽13连通,第二驱动件9包括设置在升降板3上的液压缸91,进一步的,液压缸91活塞杆的长度方向平行于输入槽10的长度方向,输送板8可拆卸设置在液压缸91的活塞杆上;驱使输送板8滑动至承接板5上时,启动液压缸91,液压缸91活塞杆推动输送板8滑动,操作简单便捷;进一步的,输送板8可拆卸设置在液压缸91活塞杆上,便于与液压缸91活塞杆分离,以便于将输送板8输送至所需处。

35.参照图2和图5,液压缸91活塞杆上同轴设置有插接杆14,输送板8上开设有供插接杆14插接的插接槽15;插接杆14上滑动设置有第一固定杆16,插接杆14开设有供第一固定杆16滑动的空腔,第一固定杆16的滑动方向垂直于插接杆14的长度方向,插接槽15的内壁上开设有供第一固定杆16插接的插槽17,插接杆14上设置有用于驱动第一固定杆16滑动进入插槽17的弹性件,在本技术实施例中,弹性件包括设置在空腔内的第三弹簧,第三弹簧的一端设置在第一固定杆16上,另一端设置在空腔的侧壁上;对液压缸91活塞杆和输送板8进行连接时,启动液压缸91,液压缸91活塞杆滑动进入插接槽15内,此过程中,第一固定杆16收纳在空腔内,第三弹簧处于压缩状态;当第一固定杆16与插槽17对齐后,第一固定杆16滑动进行插槽17内,进而对液压缸91活塞杆和输送板8进行连接,操作简单便捷。

36.参照图2和图5,为便于分离液压缸91活塞杆和输送板8,还包括用于驱使第一固定杆16与插槽17分离的分离件18,分离件18包括同轴设置在液压缸91活塞杆上的第一电机181,进一步的,第一电机181输出轴的长度方向平行于液压缸91活塞杆的长度方向,插接杆14同轴设置在第一电机181的输出轴上;插槽17的首尾连接呈环形,插槽17的底壁呈螺旋排布,插槽17底壁的最高处与插接槽15的周壁衔接;对液压缸91活塞杆和输送板8进行分离时,启动第一电机181,第一电机181驱动插接杆14转动,插接杆14转动带动第一固定杆16转动,第一固定杆16的端部抵接在插槽17的底壁上,并沿插槽17的底壁滑移,进而驱使第一固定杆16滑动进入空腔内,随后启动液压缸91,液压缸91活塞杆驱使插接杆14滑动,并使第一固定杆16和插槽17分离。

37.参照图5、图6和图7,为驱使承接板5和输送板8具有相同的运动趋势,承接板5上设置有用于固定输送板8的固定件19,固定件19包括滑动设置在承接板5上第二固定杆191,承接板5内开设有供第二固定杆191滑动的第一滑动槽192,在本技术实施例中,第二固定杆191的滑动方向垂直于承接板5所在的平面,输送板8靠近承接板5的面上开设有供第二固定杆191插接的固定槽193;

参照图6、图7和图8,承接板5上设置有用于驱动第二固定杆191滑动进入固定槽193或与固定槽193分离的第三驱动件194,第三驱动件194包括第二电机1941、设置在第二电机1941输出轴上的绕线盘1942、绕设在绕线盘1942上的第二钢丝绳1943和第一弹簧1944,第二电机1941嵌设在承接板5内,第二电机1941输出轴的长度方向平行于承接板5所在平面,第二钢丝绳1943的自由端固定设置在第二固定杆191上,第一弹簧1944套设在第二固定杆191上,进一步的,第一弹簧1944的一端固定设置在第二固定杆191上,第一滑动槽192内设置有第一安装板1945,第一弹簧1944的另一端固定设置在第一安装板1945上,第一弹簧1944驱使第二固定杆191具有朝向固定槽193滑动的运动趋势。

38.对输送板8进行固定时,启动第二电机1941,第二电机1941对第二钢丝绳1943进行释放,在第一弹簧1914弹力的作用下,驱使第二固定杆191滑移进入固定槽193内,操作简单便捷;分离第二固定杆191和固定槽193时,启动第二电机1941,第二电机1941对第二钢丝绳1943进行绕卷,进而带动第二固定杆191滑动并与固定槽193分离。

39.参照图6、图7和图8,为便于输送板8滑动进入承接板5上,承接板5的侧壁上滑动设置有第三固定杆20,第三固定杆20的滑动方向垂直于第二固定杆191的滑动方向,承接板5内开设有供第三固定杆20滑动的第二滑动槽21,输入槽10和输出槽11的侧壁均开设有供第二固定杆191插接的凹槽22,凹槽22位于输入槽10和输出槽11靠近升降板3的一侧;参照图6、图7和图8,承接板5上设置有第四驱动件23,第四驱动件23用于输送板8滑入承接板5的过程中,驱使第三固定杆20进入凹槽22对承接板5的位置进行固定,第四驱动件23包括绕设在第二电机1941输出轴上的第三钢丝绳231和第二弹簧232,第三钢丝绳231和第二钢丝绳1943的绕设方向相反,第三固定杆20固定设置在第三钢丝绳231的自由端上,第二弹簧232套设在第三固定杆20上,并驱使第三固定杆20具有朝向凹槽22滑动的运动趋势,第二滑动槽21内设置有第二安装板,第二弹簧232的一端设置在第三固定杆20上,另一端设置在第二安装板上。

40.启动第二电机1941,第二电机1941对第三钢丝绳231进行释放,在第二弹簧232的作用下,驱使第三固定杆20滑动进入凹槽22内,进而将承接板5固定至所需处;反之,启动第二电机1941反转,第二电机1941对第三钢丝绳231进行绕卷,使第三固定杆20与凹槽22分离,便于承接板5滑动至所需处。

41.本技术实施例一种用于密集既有建筑群地下空间开发的施工平台的实施原理为:运送开挖出的渣土时,运行车辆行驶至升降板3上的输送板8上,随后通过起降平台4对升降板3进行提升;随后,启动液压缸91,液压缸91的活塞杆滑动进行插接槽15内,对输送板8进行连接;随后启动第二电机1941,第二电机1941对第三钢丝绳231进行释放,在第二弹簧232的作用下,驱使第三固定杆20滑动进入凹槽22内,进而将承接板5固定至所需处;同时,第二电机1941对第二钢丝绳1943进行绕卷,对第二固定杆191进行回收,并将第二固定杆191收纳在承接板5内;随后液压缸91活塞杆驱使输送板8滑动进入承接板5上;启动第二电机1941,第二电机1941对第三钢丝绳231进行绕卷,驱使第三固定杆20与凹槽22分离;同时,第二电机1941对第二钢丝绳1943进行释放,在第一弹簧1944的作用下,第二固定杆191滑动进入固定槽193内,进而将输送板8固定在承接板5上;启动第二卷扬机72,第二卷扬机72对第一钢丝绳73进行绕卷,进而带动承接板5沿

输入槽10朝向导向槽12和输出槽11滑移,以带动运行车辆至装载渣土处,并带动运送车辆移出作业平台1;运送车辆移出作业平台1后,启动第一卷扬机71,第一卷扬机71对第一钢丝绳73进行绕卷,进而带动承接板5沿输出槽11朝向导向槽12和输入槽10滑移,进而带动承接板5滑移至初始位置。

42.本技术实施例公开一种用于密集既有建筑群地下空间开发的施工方法,用于密集既有建筑群地下空间开发的施工方法包括密集既有建筑群地下空间开发的施工平台,还包括;s1:运送车辆驶入升降板3上,并通过起降平台4提升至作业平台1,并使输送板8与承接板5位于同一平面;s2:通过第二驱动件9驱使输送板8滑动至承接板5上,再通过第一驱动件7驱使承接板5滑动至提升装置6处,提升装置6将渣土提升至运送车辆上;s3:通过第一驱动件7驱使承接板5滑移至升降平台处,再通过第二驱动件9驱使输送板8至升降板3上,随后通过升降平台将运送车辆输送至地面。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。