1.本实用新型涉及阀门领域,尤其涉及一种全焊接固定球阀支撑轴结构。

背景技术:

2.现有全焊接固定球阀支撑轴结构的固定轴采用自润滑轴承与球体配合来固定球体,防止球体因介质流动或上下游介质压力差造成球体移动;固定轴采用内六角螺钉固定在下轴套上,同时轴向采用一或二道o形密封圈和一道垫片进行密封;下轴套与阀体采用腔内、腔外两道焊缝承插焊连接,两道焊缝分别为焊缝a腔内焊缝、焊缝b腔外焊缝;最后采用封盖将固定轴完全封闭在下轴套内;现今这种全焊接固定球阀支撑轴结构生产成本高、结构复杂、性能稳定性差、质量检测难度高。

3.全焊接球阀阀体均为圆筒形锻造毛坯,现有结构如需加工足够与下轴套配合的轴孔,则需较大的加工量,不仅是对锻件材料的浪费,同时也增加了加工的工时,浪费了人力和资源成本;其次下轴套需要额外锻件进行加工,增加了原材料采购成本;固定轴与下轴套采用内六角螺钉固定,配套一至二道o形密封圈及垫片进行密封,此处连接方式及密封结构复杂,且配件过多,增加了配件的采购成本;现有结构需要做3道焊缝,增加了焊接的工时,同时增加了焊丝、能源等消耗。现有结构为了起到固定轴处密封,采用了一至二道o形密封圈及垫片进行密封,然而在最后需要用封盖将固定轴完全封闭在下轴套内,此处密封结构过于复杂。

4.固定轴与球体连接采用一个筒形自润滑轴承进行轴向润滑,但固定轴上端面与球体之间为悬空设计,固定轴没有充分托球,造成了固定轴无法承托球体重量,导致了球体的重量全部附加在球阀阀座密封面上,导致密封面上方和下方的密封力差异很大,从而对阀座密封效果造成影响,当球体重量较大时,可能压溃阀座密封面,导致球体产生泄露,造成球阀阀座密封失效。

5.现有结构需要做3道焊缝,其中尤其以焊缝a焊接难度大,无法采用全自动焊机进行连续焊接,如采用手工焊需要人工工时较长,增加了生产负担;焊缝a与焊缝b因受阀体筒形外形影响,在正面与侧面视图可以直观显示出,不同角度下焊缝的深度是不同的,会造成焊缝的断续,而焊缝每一次重新起弧,可能会在起弧位置产生一定缺陷,造成焊缝整体质量不稳定;每个角度焊接量不同,产生的焊接变形也不同,对阀门整体结构所造成的影响不可把控,使阀门的性能稳定性变差。

6.焊缝a与焊缝b在各个角度上深度不同,所以焊缝处不易做无损检测,同时因下轴套与固定轴配合的台阶孔与焊缝之间壁厚较薄,会影响无损检测的结果,从而使所做无损检测的结果变得没有意义。作为承压焊缝,焊缝质量对阀门使用性能和安全性能极其重要,此处质量不易把控,为设计缺陷,应及时予以改进。

7.现有结构由内六角螺钉、多道o形密封圈、密封垫片等组成,配套零件过多,导致阀门成本增加,装配过程复杂;且装配后下轴套与封盖焊接,将固定轴封闭在内,下轴套处焊缝的厚度不足以承受介质压力,如因焊接导致上述轴密封失效,则会因焊缝和封盖过薄从

而造成阀门无法承受管道压力。

技术实现要素:

8.根据以上技术问题,本实用新型提供一种结构简单,加工方便、快捷,结构简单,稳定性强的全焊接固定球阀支撑轴结构,固定轴与球体之间采用自润滑轴承作为轴面润滑,同时采用自润滑平面轴承作为端面润滑,固定轴可以承受球体因上下游压力不同形成的介质推力,同时还可以承托球体重量,使球体不会对球阀阀座产生额外负担;固定轴与阀体之间采用一道o形密封圈进行辅助密封,该密封圈可以在阀门焊接前做阀门壳体压力实验时为固定轴孔提供可靠的密封;固定轴与阀体之间使用洗牙螺纹连接,阀体螺纹深度具有一定程度的过盈深度,从而使固定轴可以起到一定的调节作用,不会因加工精度和公差累积等问题造成固定轴将球体顶高或无法托球等问题;固定轴底部加工为光滑平面,同时与阀体进行焊接连接,焊缝深度符合相关标准对承压焊缝的厚度和焊缝形式等要求。

9.全焊接固定球阀支撑轴结构包括自润滑轴承、自润滑平面轴承、固定轴、o形密封圈,所述固定轴侧面设置有自润滑轴承,所述固定轴顶端设置有自润滑平面轴承,所述固定轴下侧设置有o形密封圈;

10.所述固定轴将球体和阀体连接,所述固定轴侧面和球体之间设置有自润滑轴承采用自润滑轴承作为轴面润滑,所述固定轴顶端和球体之间安装有自润滑平面轴承,采用自润滑平面轴承作为端面润滑;所述固定轴与阀体之间设置有o形密封圈,利用一道o形密封圈进行辅助密封。

11.所述固定轴和阀体接触一端为细牙螺纹结构,阀体螺纹深度具有一定程度的过盈深度。

12.所述固定轴和阀体连接处外侧形成承压焊缝。

13.所述固定轴下端开设有工艺孔。

14.本实用新型的有益效果为:本实用新型精简了设计结构,锻件尺寸小,加工方便,装配快捷。本实用新型对现有结构进行改进,改进后,固定轴充分托球,同时阀体与固定轴采用螺纹配合,可以对固定轴托球的高度进行微调,从而将球体固定在流道中心,且采用自润滑平面轴承进行润滑,所产生额外扭矩极小,可忽略不计。

15.本实用新仅存在一条焊缝,且焊缝在阀体外部,便于焊接,且焊道无需断焊,且焊缝较为均匀,焊后方便对焊缝内部进行无损检测,质量把控更加方便,准确。

16.本实用新型仅采用一道o形密封圈作为工艺密封使用,焊后实际采用焊缝对管道内介质进行密封,当对焊缝进行无损检测之后,无缺陷的焊缝可以承受管道内的介质压力,从而使阀门对介质压力的承受能力不低于管道,同时无损的焊缝也减少了外漏点,保证了阀门性能。

附图说明

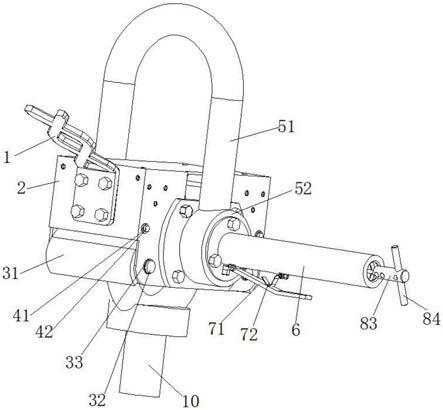

17.图1为现有结构示意图。

18.图2为现有结构示意图。

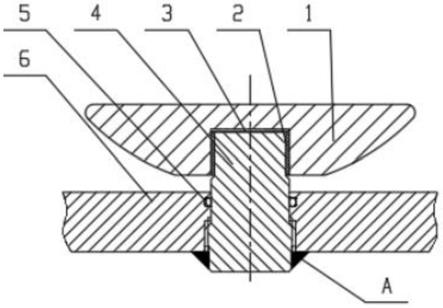

19.图3为本实用新型在阀门开启时的安装结构示意图。

20.图4为本实用新型阀门关闭时的安装结构示意图。

21.如图:1.球体、2.自润滑轴承、3.自润滑平面轴承、4.固定轴、5.o形密封圈、6.阀体、a.承压焊缝。

具体实施方式

22.实施例1

23.本实用新型提供一种全焊接固定球阀支撑轴结构,包括自润滑轴承2、自润滑平面轴承3、固定轴4、o形密封圈5,所述固定轴4侧面设置有自润滑轴承2,所述固定轴4顶端设置有自润滑平面轴承3,所述固定轴4下侧设置有o形密封圈5;所述固定轴4将球体1和阀体6连接,所述固定轴4侧面和球体1之间设置有自润滑轴承2采用自润滑轴承2作为轴面润滑,所述固定轴4顶端和球体1之间安装有自润滑平面轴承3,采用自润滑平面轴承3作为端面润滑;所述固定轴4与阀体6之间设置有o形密封圈5,利用一道o形密封圈5进行辅助密封。所述固定轴4和阀体6接触一端为细牙螺纹结构,阀体6螺纹深度具有一定程度的过盈深度。所述固定轴4和阀体6连接处外侧形成承压焊缝a。

24.固定轴4与球体1之间采用自润滑轴承2作为轴面润滑,同时采用自润滑平面轴承3作为端面润滑,固定轴4可以承受球体1因上下游压力不同形成的介质推力,同时还可以承托球体1重量,使球体1不会对球阀阀座产生额外负担;固定轴4与阀体6之间采用一道o形密封圈5进行辅助密封,该密封圈可以在阀门焊接前做阀门壳体压力实验时为固定轴4孔提供可靠的密封;固定轴4与阀体6之间使用洗牙螺纹连接,阀体6螺纹深度具有一定程度的过盈深度,从而使固定轴4可以起到一定的调节作用,不会因加工精度和公差累积等问题造成固定轴4将球体1顶高或无法托球等问题;固定轴4底部加工为光滑平面,同时与阀体6进行焊接连接,焊缝深度符合相关标准对承压焊缝a的厚度和焊缝形式等要求。

25.本实用新型专利工作原理如下:将自润滑平面轴承3放入球体1轴孔底端,ptfe面朝向外;将自润滑轴承2放入球体1轴孔内,并顶紧自润滑平面轴承3;将球体1放入阀体6中腔内,使球体1固定轴孔与阀体6固定轴孔对正;将o形密封圈5装入阀体6对应沟槽内;将固定轴4伸入阀体6的轴孔内,同时对正球体1与固定轴4顶端,将固定轴4伸入球体1轴孔内;使用对应工装或尖嘴钳,插入固定轴4底部工艺孔内,旋转固定轴4,使固定轴4螺纹段与阀体6螺纹段配合,当顶紧球体1后放缓旋转速度,调整球体1高度至合适位置;当阀门完成装配并进行相焊前实验并合格后,使用全自动相贯线焊机制作焊缝a,焊缝厚度和质量应满足相关标准对承压焊缝的要求;完成焊后相关阀门实验。

26.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本实用新型提到的各个部件为现有领域常见技术,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。