1.本实用新型属于一种超重力旋转床反应系统,主要通过液体产物自密封实现了原料和产物的有效分离。

背景技术:

2.超重力指的是在比地球重力加速度(9.8m/s2)大得多的环境下物质所受到的力。在地球上,实现超重力环境的简便方法是通过旋转产生离心力而模拟实现。这样的旋转设备被称为超重力机或旋转填充床(rotating packed bed,rpb)。在超重力环境下,不同物料在复杂流道中流动接触,强大的剪切力将液相物料撕裂成微小的膜、丝和滴,产生巨大和快速更新的相界面,使相间传质速率比在传统的塔器中提高1~3个数量级,分子混合和传质过程得到高度强化。同时,气体的线速度也可以大幅度提高,这使单位设备体积的生产效率提高1~2 个数量级,设备体积可以大幅缩小。因此,超重力技术被认为是强化传递和多相反应过程的一项突破性技术。

3.超重力反应器主要由高速旋转的填料区和进气管,进液管等组成。由于超重力反应器的填料区处于高速旋转状态,而进气和进液管处于相对静止的状态,这就需要一定的密封装置,防止进气和产物气混合,防止进液和出液混合,防止气液两相发生短路,从而降低传质效率。专利号201220194690.5提供了一种圆锥形离心液环密封的超重力反应装置,但是在逆流操作条件下,并不能实现进气和出液的有效隔离,进气有可能随出液直接排放;另外,该液体密封的液体如何进入和补充都是一个难题。

技术实现要素:

4.本实用新型旨在针对上述问题,提出一种液体自密封的旋转床反应系统。

5.本实用新型的技术方案在于:

6.一种液体自密封的旋转床反应系统,包括中空的超重力反应器,超重力反应器上方设有液体进液管道及气体出气管道,侧壁设有气体进气管道,底端设有液体出液口;所述超重力反应器内设有环形填料区,环形填料区不与超重力反应器的内壁相接触;

7.还包括旋转轴,所述旋转轴从超重力反应器顶端中心处插入至环形填料区的中心且与环形填料区固定连接,旋转轴的顶端位于超重力反应器外部,底端与环形填料区的底端平齐;

8.所述环形填料区的上方设有填料顶部密封,下方设有填料底部密封,填料顶部密封设有密封液体进口;填料顶部密封及填料底部密封均为储液区;

9.其中,填料顶部密封一端与超重力反应器的内壁接触,且填料顶部密封的长度小于环形填料区与超重力反应器的内壁之间的间隙;填料顶部密封设有顶部溢流堰,填料顶部密封的密封液进口位置与顶部溢流堰的高度一致或稍高于顶部溢流堰的高度;

10.填料底部密封一端与超重力反应器的内壁的接触,且填料底部密封的长度大于环形填料区与超重力反应器的内壁之间的间隙;填料底部密封设有底部溢流堰;

11.顶部溢流堰及底部溢流堰的高度以其产生的阻力大于气体穿过环形填料区的阻力为宜;

12.其中,环形填料区的顶部除过旋转轴、液体进液管道及气体出气管道以外全部密封,环形填料区的底部全部密封。

13.所述液体进液管道及气体出气管道插入至环形填料区的中心且位于旋转轴外侧,气体进气管道从超重力反应器的侧壁延伸至环形填料区的侧壁。

14.所述液体进液管道及气体进气管道位于环形填料区处的周向均匀分布设有孔。

15.还包括位于超重力反应器侧壁上与密封液体进口对应处设有的密封液体循环口,所述液体出液口与密封液体循环口之间通过管道连接。

16.所述旋转轴的转速不高于2000r/min。

17.本实用新型的技术效果在于:

18.本实用新型通过液体自密封的超重力反应器,其中填料区边缘有液封结构。通过在液封结构内连续流动一定的液体,即可将进出口物料隔离开来,也可将进气与出液隔离开来;可用以气液逆流并流,也可用于气液并流。密封介质采用液体产物,可以连续不断的补充和加入,从而保证系统连续稳定运行。通过本方案的实施,能利用上下密封结构的设计,将进口物料和出口物料有效的分离开来,尤其是对于气相,从而能够显著的提高吸收效率。

附图说明

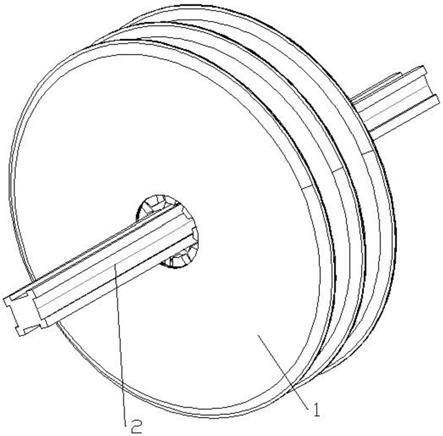

19.图1为本实用新型实施例2的系统示意图。

20.图2为本实用新型实施例3的系统示意图。

21.附图标记:1、液体进液管道;2、气体出气管道;3、旋转轴;4、环形填料区;5、填料顶部密封;6、填料底部密封;7、气体进气管道;8、液体出液口;9、密封液体循环口。

具体实施方式

22.下面结合附图和具体实施方式对本方案进行详细说明。

23.实施例1

24.一种液体自密封的旋转床反应系统,包括中空的超重力反应器,超重力反应器上方设有液体进液管道1及气体出气管道2,侧壁设有气体进气管道7,底端设有液体出液口8;所述超重力反应器内设有环形填料区4,环形填料区4不与超重力反应器的内壁相接触;

25.还包括旋转轴3,所述旋转轴3从超重力反应器顶端中心处插入至环形填料区4的中心且与环形填料区4固定连接,旋转轴3的顶端位于超重力反应器外部,底端与环形填料区4的底端平齐;

26.所述环形填料区4的上方设有填料顶部密封5,下方设有填料底部密封6,填料顶部密封5设有密封液体进口;填料顶部密封5及填料底部密封6均为储液区;

27.其中,填料顶部密封5一端与超重力反应器的内壁接触,且填料顶部密封5的长度小于环形填料区4与超重力反应器的内壁之间的间隙;填料顶部密封5设有顶部溢流堰,填料顶部密封5的密封液进口位置与顶部溢流堰的高度一致或稍高于顶部溢流堰的高度;

28.填料底部密封6一端与超重力反应器的内壁的接触,且填料底部密封6的长度大于

环形填料区4与超重力反应器的内壁之间的间隙;填料底部密封6设有底部溢流堰;

29.顶部溢流堰及底部溢流堰的高度以其产生的阻力大于气体穿过环形填料区4的阻力为宜;

30.其中,环形填料区4的顶部除过旋转轴3、液体进液管道1及气体出气管道2以外全部密封,环形填料区4的底部全部密封,从而保证固定的液体进液管道1和气体出气管道2不影响其转动;环形填料区4的底部全部密封,从而保证液体和气体出气不会从底部直接排出。

31.当密封液体进入填料顶部密封5之后,填料顶部密封5结构区域的液面逐渐上升,直到超过顶部溢流堰自然溢流。自然溢流的液体从环形填料区4外侧流下,循环回填料底部密封6区域。这部分密封液体的循环主要依靠泵来提供动力实现循环。由于顶部溢流堰具有一定的高度,为此就产生的一定的液封阻力,当顶部溢流堰的高度足够高,产生的阻力大于气体穿过环形填料区4的阻力时,便可以有效的阻止气体从填料顶部密封5溢出和原料气混合。

32.液体反应之后,从环形填料区4的中心被甩到环形填料区4外侧,然后从环形填料区4外侧流出,汇集到填料底部密封6。随后填料底部密封6的液面逐渐升高,当液面高度大于底部溢流堰高度时,溢流到超重力反应器底部,然后通过液体出液口8排出。排出的液体一部分外排,一部分通过泵循环回填料顶部密封5。由于底部溢流堰具有一定的高度,为此能够产生足够的阻力,当底部溢流堰的高度足够高,产生的阻力大于气体穿过环形填料区4的阻力时,便可以有效的阻止气体从填料底部密封6穿过与产物气混合。

33.顶部溢流堰和底部溢流堰的高度需要根据气体通过环形填料区4的阻力来确定。在气体处理量、液体流量、填料类型等条件确定的条件下,气体通过环形填料区4的阻力是一定的,或者在一定的范围内。基于此得到顶部溢流堰和底部溢流堰的高度,为此产生的密封阻力就一定,只要该高度产生的阻力大于气体穿过环形填料区4的阻力即可。其中,顶部溢流堰或底部溢流堰产生的阻力为:p=ρgh,其中ρ为液体的密度,g为重力加速度,h为顶部溢流堰或底部溢流堰的高度。气体通过环形填料区4的阻力用

△

p来表示。只要

△

p《p即可。

34.实施例2

35.在实施例1的基础上,还包括:

36.所述液体进液管道1及气体出气管道2插入至环形填料区4的中心且位于旋转轴3外侧,气体进气管道7从超重力反应器的侧壁延伸至环形填料区4的侧壁。所述液体进液管道1及气体进气管道7位于环形填料区4处的周向均匀分布设有孔。液体进液管道1插入到环形填料区4的中心,且在环形填料区4的中心位置上设有孔,起到液体分布的作用,使得液体能够均匀分散到填料上;气体进气管道7在靠近环形填料区4的位置处同样开设有孔,起到液体分布的作用,使得液体能够均匀分散到填料上;为了进料更加均匀,可以周向方向设置多个气体进气管道7或液体进液管道1。

37.液体在环形填料区4内通过填料层,然后通过填料底部密封6的底部溢流堰流出;进口气体被填料底部密封6和填料顶部密封5限制在一个圆形环状结构内,由于顶部溢流堰和底部溢流堰产生的液封阻力,使得气体只能与液体逆流接触,通过环形填料区4后,从气体出口管道排出。填料底部密封6和填料顶部密封5将这个反应按照上下结构分为三部分,其中上部为出气区域,中部为进气区域,底部为排液区域。

38.实施例3

39.如图2所示,与实施例1的区别在于:气体进气管道7以及气体出气管道2的位置发生变化。超重力反应器上方设有液体进液管道1及气体进气管道7,侧壁设有气体出气管道2,底端设有液体出液口8。

40.实施例4

41.在实施例2或实施例3的基础上,还包括:位于超重力反应器侧壁上与密封液体进口对应处设有的密封液体循环口9,所述液体出液口8与密封液体循环口9之间通过管道连接。

42.实施例5

43.在实施例4的基础上,还包括: 所述旋转轴3的转速不高于2000r/min。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。