1.本实用新型涉及平面变压器加工技术领域,具体为一种平面变压器贴胶带生产线用的贴大胶带机构。

背景技术:

2.平面变压器是一种具有高频,低造型,高度很小而工作频率很高等特点的变压器,平面变压器与常规变压器相比,磁芯尺寸大幅度缩小,特别是高度缩小最大。这一特色对电源设备中在空间受到严格限制的场合下具有相当大的吸引力,从而可成为许多电源设备中首选的磁性元件。平面变压器结构上的优势,也为它的电气特性带来了许多优点:功率密度高,效率高,漏感低,散热性好,成本低等。

3.平面变压器在生产加工过程中,需要对产品外部贴附胶带,目前的做法大多为人工粘贴,人工粘贴速度慢效率低,人力拉动强度大,无法满足企业的大批量生产需求,人工成本较高,不利于提高企业的经济效益,批次内的产品统一性难以保证,实际产品加工效果较差。

技术实现要素:

4.本实用新型的目的在于提供一种平面变压器贴胶带生产线用的贴大胶带机构,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种平面变压器贴胶带生产线用的贴大胶带机构,包括设备主体和治具盘,所述治具盘上设置有八组均匀分布的贴胶件,所述设备主体包括:

6.机架,所述机架设置于外固定面上,所述机架上设置有用于带动治具盘移动的输送带,所述治具盘设置于输送带上;

7.用于将胶带拉出的送胶组件,所述送胶组件设置于机架的顶端右侧前方;

8.用于将胶带移动至治具盘上的取胶组件,所述取胶组件设置于机架的顶端右侧后方;

9.用于对胶带进行折耳操作的折耳组件,所述折耳组件设置于机架的顶端左侧前方;以及

10.用于对胶带进行压紧的下压组件,所述下压组件设置于机架的顶端左侧后方。

11.进一步地,所述机架包括机箱,所述输送带设置于机箱的顶端,所述机箱的顶端后侧设置有显示屏。

12.进一步地,所述机箱的顶端左右对称设置有两组与输送带相互适配的定位组件,所述定位组件包括定位架,所述定位架固定连接于机箱的顶端,所述定位架上左右对称设置有两组导向孔,所述定位架的中间位置设置有定位缸,所述定位缸的输出端向上设置有定位推杆,所述定位推杆的顶端设置有定位盘,所述定位盘穿过输送带延伸至其上方,所述定位盘的底端左右对称设置有两组导向杆,所述导向杆滑动连接于导向孔。

13.进一步地,所述送胶组件包括出胶件,所述出胶件包括出胶架,所述出胶架设置于机箱的顶端,所述出胶架的顶端前侧设置有高位架,所述高位架的顶端后侧均匀设置有四组切刀,所述高位架的顶端前侧设置有四组均匀分布的出胶支架,所述出胶支架包括延伸架,所述延伸架设置于高位架的顶端,所述延伸架上设置有胶辊。

14.进一步地,所述胶辊外侧设置有胶卷,所述延伸架上还设置有与胶卷相对应的导向辊,所述延伸架的后端设置有切断件,所述切断件包括切断缸,所述切断缸设置于延伸架的后端,所述切断缸的输出端向下设置有压条,所述压条的位置与切刀相对应,所述胶卷穿过压条以及切刀之间向后侧延伸。

15.进一步地,所述出胶件还包括承托件,所述承托件包括四组均匀分布的承托缸,所述承托缸的输出端向上设置有承托板,所述承托板的顶端设置有与胶卷相互对应的托盘。

16.进一步地,所述送胶组件还包括拉胶组件,所述拉胶组件包括拉胶板,所述拉胶板设置于出胶架的顶端中间位置,所述拉胶板的顶端左右对称设置有两组拉胶导轨,所述拉胶板的顶端设置有拉胶缸,所述拉胶缸的输出端向后设置有拉胶活动板,所述拉胶活动板上设置有拉胶微调缸,所述拉胶微调缸的输出端向后设置有拉胶微调板,所述拉胶微调板的底端滑动连接于拉胶导轨,所述拉胶微调板的顶端均匀设置有四组拉胶支架,所述拉胶支架的顶端设置有拉胶夹持缸,所述拉胶夹持缸的输出端向前设置有与胶卷相互对应的夹具。

17.进一步地,所述取胶组件包括取胶架,所述取胶架设置于机箱的顶端右侧后方,所述取胶架上左右对称设置有两组取胶导轨,所述取胶架的顶端右侧社会自由电动滑台,所述电动滑台上滑动连接有取胶延伸板,所述取胶延伸板的底端左右对称设置有两组与取胶导轨相互对应的取胶滑块,所述取胶延伸板的顶端设置有取胶升降缸,所述取胶升降缸的输出端向下设置有取胶升降板,所述取胶升降板的底端设置有取胶控制缸,所述取胶控制缸的输出端向右设置有取胶横移板,所述取胶横移板的前端底部向前设置有取胶安装板,所述取胶安装板的底端向下均匀设置有四组取胶盘。

18.进一步地,所述折耳组件包括折耳架,所述折耳架设置于机箱的顶端左侧前方,所述折耳架的顶端左右对称设置有两组折耳滑轨,所述折耳架的顶端前侧中间位置设置有折耳驱动缸,所述折耳驱动缸的输出端向后设置有折耳推板,所述折耳推板的底端滑动连接于折耳滑轨,所述折耳推板的顶端左右对称社设置有两组折耳件,所述折耳件包括折耳微调缸,所述折耳微调缸设置于折耳推板的顶端,所述折耳微调缸的输出端向后设置有折耳安装架,所述折耳安装架的后端均匀设置有四组折耳块。

19.进一步地,所述下压组件包括下压架,所述下压架设置于机箱的顶端左侧后端,所述下压架上设置有下压件,所述下压件包括下压驱动缸,所述下压驱动缸设置于下压架的顶端中间位置,所述下压驱动缸的输出端向下设置有下压板,所述下压板的底端均匀设置有八组下压块。

20.与现有技术相比,本实用新型的有益效果是:

21.通过设置设备主体,在使用过程中,使用人员将装置贴胶件的治具盘摆放至机架上的输送带上,治具盘跟随输送带由右至左移动,当治具盘移动至第一组定位组件上时,光电控制系统控制定位组件运转,定位缸驱动定位推杆带动定位盘向上移动,将治具盘顶起固定,随后送胶组件运转,拉胶组件中的拉胶缸驱动拉胶活动板向前移动,拉胶微调缸驱动

拉胶支架向前移动,拉胶夹持缸驱动夹具夹紧胶卷的胶头,随后拉胶微调缸复位,带动拉胶支架向后移动,将胶头拉出,承托件中的承托缸运转,驱动承托板向上移动,直到托盘与胶头的底部接触,随后,取胶组件运转,电动滑台运转,带动取胶延伸板向前移动,直到取胶盘移动至胶头上方,随后取胶升降缸控制取胶升降板下移,直到取胶盘配合托盘取出四组胶片,成功后,取胶组件复位,取胶升降缸运转,取胶升降板下降,将取胶盘上的胶片放置在治具盘上的贴胶件上,随后切断件运转,利用切断缸驱动压条下压,配合切刀将胶头切断,送胶组件以及取胶组件重复上述操作继续取出四组胶片,当取胶组件重新复位后,取胶控制缸控制取胶横移板移动,带动取胶盘移动至未贴胶的四组贴胶件上方,取胶升降缸运转,取胶升降板下降,将取胶盘上的胶片放置在治具盘上的贴胶件上,实现对治具盘内的八组贴胶件胶片放置操作,之后定位缸复位,治具盘回到输送带上继续移动;当治具盘移动至第二组定位组件上时,定位组件再度将其托起,折耳组件运站,折耳驱动缸驱动折耳推板向后移动,折耳微调缸运转,驱动折耳安装架向后移动,两组折耳件上共八组折耳块移动至治具盘内的贴胶件处,对其上端的胶片进行折耳操作,折耳结束后,折耳组件内各部分机构复位,下压组件运转,下压驱动缸驱动下压板向下移动,利用其下端的下压块将胶片在贴胶件上贴紧,实现对贴胶件的贴大胶带加工,本实用新型通过设置围绕输送带的送胶组件、取胶组件、折耳组件以及下压组件,四组机构分别对贴胶件实现送胶、取胶、折耳以及下压成型操作,实现了全面的自动化贴胶效果,相比传统人工贴胶速度更快效率高,可满足企业的大批量生产需求,并且无需使用人员人工操作,可有效降低使用人员的劳动强度,有利于降低企业的人力成本提高经济效益,机械自动化生产批次内的产品统一性高,产品实际加工成型效果更好。

附图说明

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

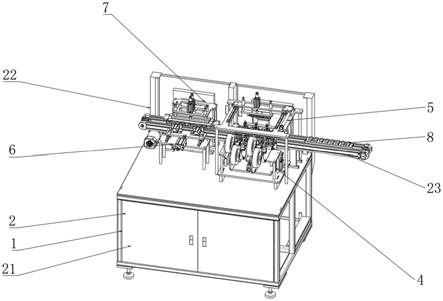

23.图1为本实用新型整体外观结构示意图;

24.图2为本实用新型送胶组件以及取胶组件结构示意图;

25.图3为本实用新型出胶件结构示意图;

26.图4为本实用新型拉胶组件结构示意图;

27.图5为本实用新型取胶组件结构示意图;

28.图6为本实用新型折耳组件结构示意图;

29.图7为本实用新型下压组件结构示意图;

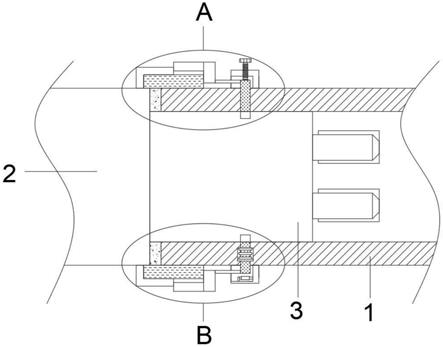

30.图8为本实用新型定位组件结构示意图。

31.图中:1、设备主体;2、机架;21、机箱;22、显示屏;23、输送带;3、定位组件;31、定位架;311、导向孔;32、定位缸;321、定位推杆;33、定位盘;331、导向杆;4、送胶组件;41、出胶件;411、出胶架;412、高位架;4121、切刀;413、承托件;4131、承托缸;4132、承托板;4133、托盘;414、出胶支架;4141、延伸架;41411、导向辊;4142、胶辊;4143、胶卷;415、切断件;4151、

切断缸;4152、压条;42、拉胶组件;421、拉胶板;422、拉胶缸;4221、拉胶活动板;423、拉胶导轨;424、拉胶微调缸; 425、拉胶微调板;426、拉胶支架;427、拉胶夹持缸;428、夹具;5、取胶组件;51、取胶架;511、取胶导轨;52、电动滑台;53、取胶延伸板;531、取胶滑块;54、取胶升降缸;541、取胶升降板;55、取胶控制缸;551、取胶横移板;552、取胶安装板;553、取胶盘;6、折耳组件;61、折耳架;611、折耳滑轨;62、折耳驱动缸;621、折耳推板;63、折耳件;631、折耳微调缸;632、折耳安装架;633、折耳块;7、下压组件;71、下压架;72、下压件;721、下压驱动缸;722、下压板;723、下压块;8、治具盘;81、贴胶件。

具体实施方式

32.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

33.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.请参阅图1-8,本实用新型提供一种平面变压器贴胶带生产线用的贴大胶带机构技术方案:一种平面变压器贴胶带生产线用的贴大胶带机构,包括设备主体1和治具盘8,治具盘8上设置有八组均匀分布的贴胶件81,设备主体1包括:

36.机架2,机架2设置于外固定面上,机架2上设置有用于带动治具盘8移动的输送带23,治具盘8设置于输送带23上,机架2包括机箱21,输送带 23设置于机箱21的顶端,机箱21的顶端后侧设置有显示屏22,方便使用人员控制设备主体1,机箱21的顶端左右对称设置有两组与输送带23相互适配的定位组件3,定位组件3包括定位架31,定位架31固定连接于机箱21的顶端,定位架31上左右对称设置有两组导向孔311,定位架31的中间位置设置有定位缸32,定位缸32的输出端向上设置有定位推杆321,定位推杆321 的顶端设置有定位盘33,定位盘33穿过输送带23延伸至其上方,定位盘33 的底端左右对称设置有两组导向杆331,导向杆331滑动连接于导向孔311,在使用过程中,使用人员将装置贴胶件81的治具盘8摆放至机架2上的输送带23上,治具盘8跟随输送带23由右至左移动,当治具盘8移动至第一组定位组件3上时,光电控制系统控制定位组件3运转,定位缸32驱动定位推杆321带动定位盘33向上移动,将治具盘8顶起固定;

37.用于将胶带拉出的送胶组件4,送胶组件4设置于机架2的顶端右侧前方,送胶组件4包括出胶件41,出胶件41包括出胶架411,出胶架411设置于机箱21的顶端,出胶架411的顶

端前侧设置有高位架412,高位架412的顶端后侧均匀设置有四组切刀4121,高位架412的顶端前侧设置有四组均匀分布的出胶支架414,出胶支架414包括延伸架4141,延伸架4141设置于高位架 412的顶端,延伸架4141上设置有胶辊4142,胶辊4142外侧设置有胶卷4143,延伸架4141上还设置有与胶卷4143相对应的导向辊41411,延伸架4141的后端设置有切断件415,切断件415包括切断缸4151,切断缸4151设置于延伸架4141的后端,切断缸4151的输出端向下设置有压条4152,压条4152的位置与切刀4121相对应,胶卷4143穿过压条4152以及切刀4121之间向后侧延伸,出胶件41还包括承托件413,承托件413包括四组均匀分布的承托缸4131,承托缸4131的输出端向上设置有承托板4132,承托板4132的顶端设置有与胶卷4143相互对应的托盘4133,送胶组件4还包括拉胶组件42,拉胶组件42包括拉胶板421,拉胶板421设置于出胶架411的顶端中间位置,拉胶板421的顶端左右对称设置有两组拉胶导轨423,拉胶板421的顶端设置有拉胶缸422,拉胶缸422的输出端向后设置有拉胶活动板4221,拉胶活动板4221上设置有拉胶微调缸424,拉胶微调缸424的输出端向后设置有拉胶微调板425,拉胶微调板425的底端滑动连接于拉胶导轨423,拉胶微调板425 的顶端均匀设置有四组拉胶支架426,拉胶支架426的顶端设置有拉胶夹持缸 427,拉胶夹持缸427的输出端向前设置有与胶卷4143相互对应的夹具428;

38.用于将胶带移动至治具盘8上的取胶组件5,取胶组件5设置于机架2的顶端右侧后方,取胶组件5包括取胶架51,取胶架51设置于机箱21的顶端右侧后方,取胶架51上左右对称设置有两组取胶导轨511,取胶架51的顶端右侧社会自由电动滑台52,电动滑台52上滑动连接有取胶延伸板53,取胶延伸板53的底端左右对称设置有两组与取胶导轨511相互对应的取胶滑块 531,取胶延伸板53的顶端设置有取胶升降缸54,取胶升降缸54的输出端向下设置有取胶升降板541,取胶升降板541的底端设置有取胶控制缸55,取胶控制缸55的输出端向右设置有取胶横移板551,取胶横移板551的前端底部向前设置有取胶安装板552,取胶安装板552的底端向下均匀设置有四组取胶盘553,第一组定位组件3将治具盘8顶起固定之后,送胶组件4运转,拉胶组件42中的拉胶缸422驱动拉胶活动板4221向前移动,拉胶微调缸424 驱动拉胶支架426向前移动,拉胶夹持缸427驱动夹具428夹紧胶卷4143的胶头,随后拉胶微调缸424复位,带动拉胶支架426向后移动,将胶头拉出,承托件413中的承托缸4131运转,驱动承托板4132向上移动,直到托盘4133 与胶头的底部接触,随后,取胶组件5运转,电动滑台52运转,带动取胶延伸板53向前移动,直到取胶盘553移动至胶头上方,随后取胶升降缸54控制取胶升降板541下移,直到取胶盘553配合托盘4133取出四组胶片,成功后,取胶组件5复位,取胶升降缸54运转,取胶升降板541下降,将取胶盘 553上的胶片放置在治具盘8上的贴胶件81上,随后切断件415运转,利用切断缸4151驱动压条4152下压,配合切刀4121将胶头切断,送胶组件4以及取胶组件5重复上述操作继续取出四组胶片,当取胶组件5重新复位后,取胶控制缸55控制取胶横移板551移动,带动取胶盘553移动至未贴胶的四组贴胶件81上方,取胶升降缸54运转,取胶升降板541下降,将取胶盘553 上的胶片放置在治具盘8上的贴胶件81上,实现对治具盘8内的八组贴胶件 81胶片放置操作,之后定位缸32复位,治具盘8回到输送带23上继续移动;

39.用于对胶带进行折耳操作的折耳组件6,折耳组件6设置于机架2的顶端左侧前方,折耳组件6包括折耳架61,折耳架61设置于机箱21的顶端左侧前方,折耳架61的顶端左右对称设置有两组折耳滑轨611,折耳架61的顶端前侧中间位置设置有折耳驱动缸62,折耳驱动

缸62的输出端向后设置有折耳推板621,折耳推板621的底端滑动连接于折耳滑轨611,折耳推板621的顶端左右对称社设置有两组折耳件63,折耳件63包括折耳微调缸631,折耳微调缸631设置于折耳推板621的顶端,折耳微调缸631的输出端向后设置有折耳安装架632,折耳安装架632的后端均匀设置有四组折耳块633,当治具盘8移动至第二组定位组件3上时,定位组件3再度将其托起,折耳组件6 运站,折耳驱动缸62驱动折耳推板621向后移动,折耳微调缸631运转,驱动折耳安装架632向后移动,两组折耳件63上共八组折耳块633移动至治具盘8内的贴胶件81处,对其上端的胶片进行折耳操作,折耳结束后,折耳组件6内各部分机构复位;

40.以及用于对胶带进行压紧的下压组件7,下压组件7设置于机架2的顶端左侧后方,下压组件7包括下压架71,下压架71设置于机箱21的顶端左侧后端,下压架71上设置有下压件72,下压件72包括下压驱动缸721,下压驱动缸721设置于下压架71的顶端中间位置,下压驱动缸721的输出端向下设置有下压板722,下压板722的底端均匀设置有八组下压块723,折耳结束后,折耳组件6内各部分机构复位,下压组件7运转,下压驱动缸721驱动下压板722向下移动,利用其下端的下压块723将胶片在贴胶件81上贴紧,实现对贴胶件81的贴大胶带加工,本实用新型通过设置围绕输送带23的送胶组件4、取胶组件5、折耳组件6以及下压组件7,四组机构分别对贴胶件 81实现送胶、取胶、折耳以及下压成型操作,实现了全面的自动化贴胶效果,相比传统人工贴胶速度更快效率高,可满足企业的大批量生产需求,并且无需使用人员人工操作,可有效降低使用人员的劳动强度,有利于降低企业的人力成本提高经济效益,机械自动化生产批次内的产品统一性高,产品实际加工成型效果更好。

41.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。