1.本实用新型属于石油设备领域,具体涉及一种可压井式洗井结构。

背景技术:

2.油井在开采过程中,由于油液中的蜡垢等物质会因为压力温度等变化而析出,进而附着于油管壁和抽油杆上,长此以往,会缩短油管和抽油杆的寿命,甚至引发生产安全事故,因此,生产过程中,往往需要对油井进行定期清洗,如热洗或者酸洗等,洗井过程中的压力较高,很容易进入地层,对油层造成污染,导致后期原油产量降低,甚至封死油层或造成严重环境污染等。

3.为此,现有技术中提出了一些专门用于洗井的设备,如公开号为“cn2620080y”,专利名称为“热洗井封隔器”的专利,即可用于热洗井工艺,主要由上部的封隔器结构和下部的单流阀结构构成,然而申请人在现场实际应用过程中发现,采用该种结构时,井底流体只能往上流动,而在进行关井洗井或修井过程,井底压力异常需要压井时,该工具则成为了压井阻碍,压井液不能到达井底直接对井底压力进行平衡,而临时将抽油钻具组合起出所耗时间较长,极易错过最佳压井机会,增加了施工风险,具有较大的安全隐患。

技术实现要素:

4.有鉴于此,本实用新型提供了一种可压井式洗井结构,以解决现有技术中,洗井防漏结构安全隐患较大、可靠性较差等问题。

5.其技术方案如下:

6.一种可压井式洗井结构,包括呈中空结构的管体,所述管体周向外侧设有封隔结构,管体内设有单流阀结构,所述单流阀结构包括阻流球,其关键在于:所述阻流球通过压力破坏式支撑结构活动支撑于管体内,当所述管体内实际流体流向与单流阀结构允许流体流向相反,且流体压力超过压力破坏式支撑结构的最大支承力时,所述压力破坏式支撑结构被破坏,单流阀结构失效,所述管体能够供流体沿其轴向双向流动。

7.采用以上方案,入井时连接至抽油泵的下方,并利用封隔结构对油套环空进行封隔,而单流阀结构确保流体能够在抽油泵作用下往上流动,同时还可使封隔结构上部的油套环空处于局部负压状态,即降低油套环空液柱对油层的回压,达到一定负压采油效果,洗井过程中,封隔结构和单流阀结构可有效阻隔流体侵入短节下方的地层中,避免污染油层或地层的情况发生,同时减少洗井液用量,提高洗井效率,降低洗井成本,当修井过程中,井底压力异常,需要进行压井作业时,则可通过流体打压方式对压力破坏式支撑结构进行破坏,纸质单流阀结构失效,此时地面压井液则可直达井底,保证压井作业的正常进行,而不必将采油管柱取出更换。

8.作为优选:所述压力破坏式支撑结构包括球座和剪切销钉,所述球座与阻流球相适应,球座通过剪切销钉与管体相连。采用球座与剪切销钉配合的结构对阻流球进行支撑,其结构便于加工和安装,实施成本相对较低,且可靠性良好。

9.作为优选:所述剪切销钉沿球座周向均匀分布,且所述剪切销钉沿管体径向设置。采用以上方案,能够保证球座受力均匀度,避免出现受力不均,导致某些剪切销钉还未被剪断,球座即偏斜漏液的情况发生。

10.作为优选:所述球座与管体之间设有密封圈a。采用以上方案,因为球座与管体之间具有间隙,而通过密封圈a能够对二者之间的间隙进行密封,提高防漏可靠性。

11.作为优选:所述密封圈a位于剪切销钉的上方。采用以上方案,可避免常规洗井时洗井液侵入管体与球座之间的缝隙中,对剪切销钉造成物理或/和化学磨损。

12.作为优选:所述管体底部设有防脱结构。采用以上方案,通过防脱结构可接住遭到破坏的支撑结构和阻流球,不至于完全脱落掉至井底,可避免后期打捞工序,同时也不会妨碍管体双向通道的形成。

13.作为优选:所述管体包括螺纹连接的上管体和下管体,所述球座位于下管体,且上管体和下管体之间设有密封圈b。采用以上方案,便于封隔结构和单流阀结构的拆装,同时保证整体的密封可靠性。

14.作为优选:所述封隔结构包括至少一个皮碗,所述皮碗位于单流阀结构上方。采用以上方案,高度差有利于提高封隔效果。

15.作为优选:所述管体上部具有筛管段,所述筛管段上具有沿其轴向分布的筛孔。采用以上方案,便于地面进行井内液面测试,提高测试效率。

16.与现有技术相比,本实用新型的有益效果是:

17.采用本实用新型提供的可压井式洗井结构,能够满足正常开采需求,同时在洗井过程中具有良好封盖效果,有效防止洗井液浸入地层,对油层造成破坏,提高洗井效率,降低洗井成本,此外,便于快速压井作业,缩短压井反应时间,排除安全隐患,具有良好的可靠性。

附图说明

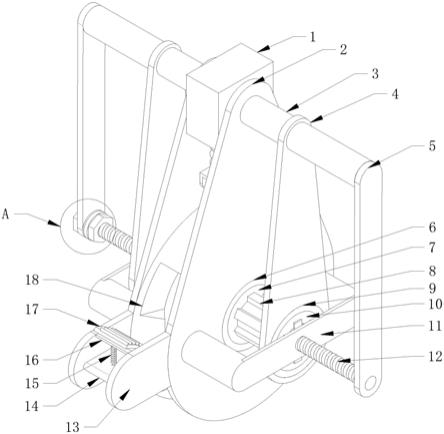

18.图1为本实用新型的结构示意图;

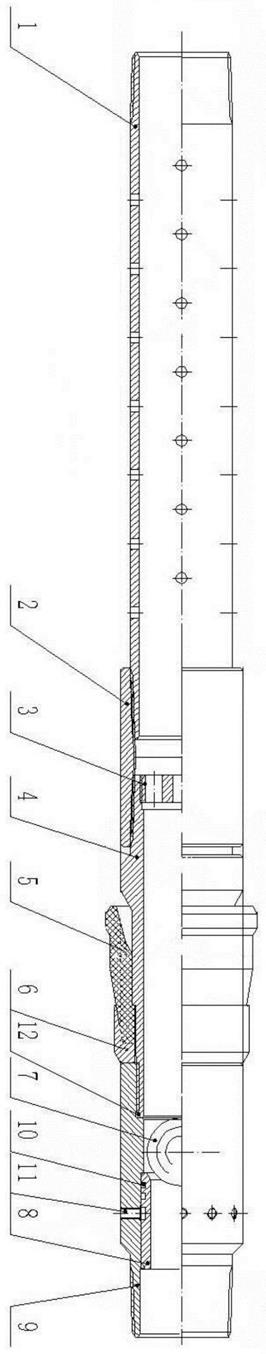

19.图2为图1中局部放大图。

具体实施方式

20.下面结合附图对本实用新型作进一步的详细说明。

21.参考图1和图2所示的可压井式洗井结构,其主要包括呈中空结构的管体,管体周向外侧设有封隔结构,管体内设有单流阀结构,单流阀结构包括阻流球7,阻流球7通过压力破坏式支撑结构活动支撑于管体内,压力破坏式支撑结构在压力作用下容易遭到破坏,具体而言,当管体内实际流体流向与单流阀结构允许流体流向相反,且流体压力超过压力破坏式支撑结构的最大支承力时,压力破坏式支撑结构被破坏,单流阀结构失效,管体能够供流体沿其轴向双向流动,此时即可进行正常压井作业。

22.如图所示,具体实施时,为降低加工成本同时便于组装,故将管体设计成分体式,包括螺纹连接的上管体4和下管体9(本实施例中的上下方位以其在油井中的位置为参考,相对靠近井口的则上,相对靠近井底的则为下),压力破坏式支撑结构则主要由球座8和剪切销钉11构成,球座球座8位于下管体9,为两端敞口的柱状结构,其外径与下管体9内径相

适应,二者之间为间隙配合或过渡配合,球座8通过剪切销钉11与下管体9相连,当阻流球7位于球座8上时,管体内流体的下行通道被切断,当上部油泵抽吸,使阻流球7上升与球座8分离时,管体内流体上行通道顺畅,当然与大多数的单流阀一样,管体内靠近上部的位置相应设有止挡结构,以防止阻流球7跟随流体上行超过允许位置。

23.当然压力破坏式支撑结构除了上述结构外,也可采用阻力结构,如在管体内通过弹性件支撑球座8,并在管体的侧壁上开设漏液孔,正常生产情况下,漏液孔位于球座8的下方,只有当地面泵入流体超过一定压力时,球座8才会下行至漏液孔的下方,使管体上端内部与管体下端外部连通,即能够进行正常压井作业,类似结构均在本技术的保护范围之内。

24.本实施例中,球座8与下管体9同轴设置,剪切销钉11至少有两个,并沿球座8的周向均匀分布,且沿下管体9的径向设置,剪切销钉11的数量主要根据生产井相关压力参数确定。

25.如图所示,为避免洗井液从球座8与下管体9的缝隙处漏入下部地层,故在球座8与管体之间设置密封圈a10,且密封圈a10位于剪切销钉11的上方,可根据需要套设多个密封圈a10,同理,在上管体4和下管体9之间设有密封圈b12,密封圈b12靠近上管体4的下端端部。

26.针对剪切销钉11和球座8构成的压力破坏式支撑结构,考虑到一旦需要进行压井作业,则需对压力破坏式支撑结构进行破坏,即剪切销钉11被剪断,球座8和阻流球7一同落入井底,增加了后期打捞工序,为此,实施时,在管体底部配套设置防脱结构(图中未示出),防脱结构通常为球篮,即网框状造型,既能够防止球座8和阻流球7掉落,又不对流体上下通道造成堵塞。

27.本技术中封隔结构采用与传统封隔器相似结构,包括至少一个皮碗5,如图所示,皮碗5通过对应设置的皮碗座6安装于上管体4上,且皮碗座6与下管体9的上端面相抵,上管体4的上部设有挡板3。

28.为进一步提高本技术的利用率,故在上管体4的上端连接一个筛管1,如图所示,筛管1通常通过接头2与上管体4相连,同时筛管1上具有沿其轴向均匀分布的筛孔,下管体9的下端具有外螺纹,以便于与下部工具相连。

29.参考图1和图2所示的可压井式洗井结构,在下入生产管柱时,可将本短节直接连接至抽油泵下方的,与油管或者沉砂管相连,正常生产过程中,通过抽油泵抽吸产生使油液通过单流阀结构进入上部管柱内,同时由于皮碗5的封隔作用,可使上部保持一定负压环境,从而起到负压采油的效果。

30.洗井过程中,洗井液从上部环空进入,再经过筛管1进入油管内,进行洗井液的循环,因为流体下行通道受皮碗5和阻流球7的阻隔,而不会侵入下部地层中,更不会对地层造成损伤,同时还能减少洗井液用量,提高洗井效率,降低洗井成本等,当关井进行修井作业过程中,出现需要压井的情况时,则可通过井口打压的方式,对破坏式支撑结构进行破坏,即剪断剪切销钉11,从而使压井液能够正常循环至井底,满足压井需求。

31.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。