1.本实用新型涉及电机技术领域,具体涉及一种伺服电机定子精车双锥度治具。

背景技术:

2.伺服电机为高精度、高稳定性、抗过载能力强等优点,所以对部件加工精度要求较高。

3.定子组件是伺服电机重要组成部分,通常是由矽钢片冲压成型的定子铁芯进行嵌线、浸漆,然后经过加热铝制壳体将定子铁芯热套入铝制壳体内,形成定子组件,过程中会出现因为冲压、嵌线、冷缩等原因导致微量不可抗拒的定子内孔变形(设计要求范围内),内孔微量变形量(设计要求范围内)对电机性能没有影响,因被加工配合内孔精度及形位公差要求较高,精加工时需要使用定子基准内孔做基准(即定子铁芯内孔是设计基准,以设计基准作加工基准),基准圆度有允差范围(设计要求范围内)。

4.常用定子精车治具涨紧定子内孔的方法是:人工敲打治具使治具与定子组件中定子铁芯内孔配合涨紧,但是人工敲打的力气不可控,使得治具与定子组件中定子铁芯内孔涨紧程度无法控制,容易出现涨紧后的定子组件中定子铁芯内孔圆度变形,导致精加工后的定子组件中定子壳体内孔尺寸、真圆度超差。

5.机床上配置的cnc液压或伺服可程式尾座具有顶紧压力均匀、可控的特点,因此需要发明一种可以与cnc液压或伺服可程式尾座配合使用的定子精车治具,使治具的涨紧力可控、均匀,减少涨紧后的定子组件中定子铁芯内孔圆度变形概率,以满足后面定子组件中定子壳体内孔加工精度。

技术实现要素:

6.本实用新型所要解决的技术问题是针对现有的技术的不足提供一种伺服电机定子精车双锥度治具,本伺服电机定子精车双锥度治具结构简单,该治具可以与cnc液压或伺服可程式尾座配合使用,使得治具涨紧力可控、均匀,涨紧后的定子组件中定子铁芯内孔圆度不会变形,以满足后面定子组件中定子壳体内孔加工精度。

7.为实现上述技术目的,本实用新型采取的技术方案为:

8.一种伺服电机定子精车双锥度治具,包括双锥度定位芯轴、定位传动芯轴、双锥度胀套、连接法兰、固定螺钉一、定位键和固定螺钉二;

9.所述双锥度定位芯轴中部右侧设置有非自锁锥度段一和非自锁锥度段二,所述非自锁锥度段一和非自锁锥度段二之间设有无锥度的水平圆环段,所述双锥度定位芯轴的左端部内侧开设有工艺中心孔,所述双锥度定位芯轴的右端部内侧开设有与工艺中心孔连通的定位孔,且定位孔的内部设置有定位键槽一;

10.所述定位传动芯轴包括定位段、圆台段和传动段,所述定位段、圆台段和传动段依次固定连接为一体结构,所述定位段靠近圆台段的外表面设置有定位键槽二,所述定位段的左端开设有端面螺纹孔;

11.所述双锥度胀套的圆周方向上设置有多条半封闭式工艺槽,所述双锥度胀套的右端面开设有若干个安装孔一,所述双锥度胀套的内孔壁设置有非自锁锥度壁一和非自锁锥度壁二;

12.所述连接法兰的右端部设置有定位台阶,左端部开设有若干个安装孔二;

13.所述双锥度定位芯轴中部右侧嵌入在所述双锥度胀套的内孔中,且双锥度定位芯轴的非自锁锥度段一嵌入在双锥度胀套的非自锁锥度壁一内侧,双锥度定位芯轴的非自锁锥度段二嵌入在双锥度胀套的非自锁锥度壁二内侧;所述定位传动芯轴的定位段嵌入在双锥度定位芯轴的定位孔内,且定位段左端的端面螺纹孔与双锥度定位芯轴的工艺中心孔通过固定螺钉一连接,所述双锥度定位芯轴上的定位键槽一与定位传动芯轴的定位段上的定位键槽二之间设置有定位键;所述连接法兰套设在定位传动芯轴的圆台段上,且连接法兰的安装孔二与双锥度胀套的安装孔一通过固定螺钉二连接。

14.作为本实用新型进一步改进的技术方案,所述双锥度定位芯轴的左端外表面设置有定位平面一。

15.作为本实用新型进一步改进的技术方案,所述双锥度定位芯轴的工艺中心孔为用于安装固定螺钉一的台阶孔,且台阶孔的左端为锥形孔,所述工艺中心孔的内径小于定位孔的内径。

16.作为本实用新型进一步改进的技术方案,所述定位传动芯轴的传动段右端外表面设置有定位平面二。

17.作为本实用新型进一步改进的技术方案,所述双锥度胀套的圆周方向上设置有8条半封闭式工艺槽,所述双锥度胀套的右端面开设有8个安装孔一。

18.作为本实用新型进一步改进的技术方案,所述连接法兰左端部开设有8个安装孔二。

19.作为本实用新型进一步改进的技术方案,所述定位键为矩形键,所述固定螺钉一采用m10

×

90mm,固定螺钉二采用m6

×

30mm。

20.本实用新型的有益效果为:

21.本实用新型通过非自锁双锥度结构,利用机床主轴和cnc液压或伺服可程式尾座分别顶紧双锥度定位芯轴左端和定位传动芯轴右端使双锥度胀套膨胀进而固定电机定子组件中定子铁芯内孔,使涨紧力可控、均匀,电机定子组件从治具中拆卸省力方便(非自锁角度,无需施加外力即可脱落,经过测试,锥度>7

°

不会自锁),大大提高被加工电机定子组件的精度和拆装效率,从而解决电机定子组件加工产生的行为公差不稳定,加工效率低等问题,结构可靠、加工稳定。

附图说明

22.图1为本实用新型的双锥度定位芯轴结构示意图一。

23.图2为本实用新型的双锥度定位芯轴结构示意图二。

24.图3为本实用新型的定位传动芯轴结构示意图一。

25.图4为本实用新型的定位传动芯轴结构示意图二。

26.图5为本实用新型的双锥度胀套结构示意图一。

27.图6为本实用新型的双锥度胀套结构示意图二。

28.图7为本实用新型的连接法兰结构示意图一。

29.图8为本实用新型的连接法兰结构示意图二。

30.图9为本实用新型的定位键结构示意图。

31.图10为本实用新型的固定螺钉一结构示意图。

32.图11为本实用新型的固定螺钉二结构示意图。

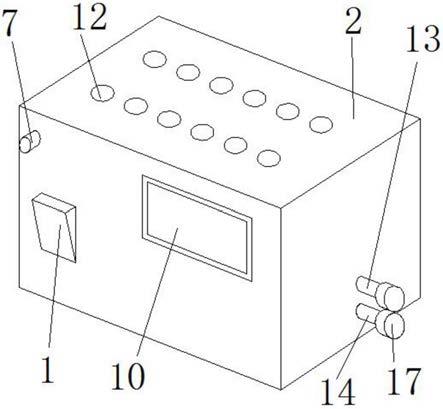

33.图12为本实用新型的整体结构爆炸图。

34.图13为本实用新型的整体结构示意图。

35.图14为本实用新型的整体结构剖面图。

36.图15为图14中a的放大图。

37.图16为本实用新型需车加工的定子组件。

具体实施方式

38.下面根据附图对本实用新型的具体实施方式作出进一步说明:

39.一种伺服电机定子精车双锥度治具,包括双锥度定位芯轴1、定位传动芯轴2、双锥度胀套3、连接法兰4、固定螺钉一6、定位键5和固定螺钉二7。

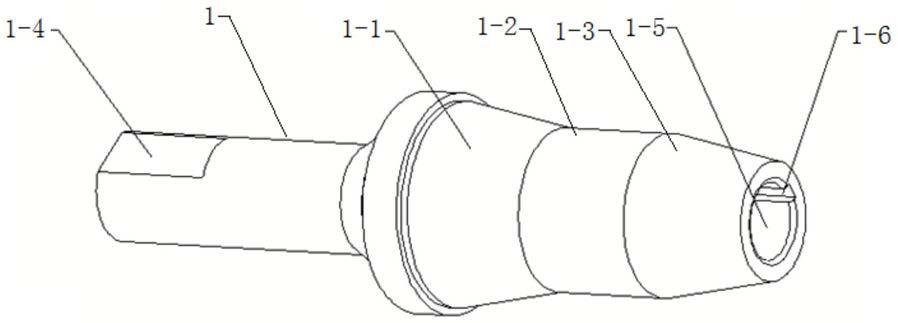

40.如图1和图2所示,所述双锥度定位芯轴1中部右侧设置有非自锁锥度段一1-1和非自锁锥度段二1-3,所述非自锁锥度段一1-1和非自锁锥度段二1-3之间设有无锥度的水平圆环段1-2,所述双锥度定位芯轴1的左端部内侧开设有工艺中心孔1-7,所述双锥度定位芯轴1的右端部内侧开设有与工艺中心孔1-7连通的定位孔1-5,且定位孔1-5的内壁设置有长条形的定位键槽一1-6。

41.如图3和图4所示,所述定位传动芯轴2包括定位段2-1、圆台段2-2和传动段2-3,所述定位段2-1、圆台段2-2和传动段2-3依次固定连接为一体结构,所述定位段2-1靠近圆台段2-2的外表面设置有定位键槽二2-4,所述定位段2-1的左端开设有端面螺纹孔2-7;定位传动芯轴2的作用是与双锥度定位芯轴1及双锥度胀套3连接传动。定位传动芯轴2端部的孔2-6是工艺锥孔,不连接。

42.如图5和图6所示,所述双锥度胀套3的圆周方向上设置有多条半封闭式工艺槽3-1,所述双锥度胀套3的右端面开设有若干个安装孔一3-4,安装孔一3-4为锁紧螺纹孔,所述双锥度胀套3的内孔壁设置有非自锁锥度壁一3-3和非自锁锥度壁二3-2,右端有安装止口。双锥度胀套3的作用是与双锥度定位芯轴1连接。

43.如图7和图8所示,所述连接法兰4的右端部设置有定位台阶4-1,左端部开设有若干个安装孔二4-2,安装孔二4-2为螺钉沉孔;连接法兰4的作用是用于固定双锥度胀套3与定位传动芯轴2。

44.如图12、图13和图14所示,所述双锥度定位芯轴1中部右侧嵌入在所述双锥度胀套3的内孔中,且双锥度定位芯轴1的非自锁锥度段一1-1嵌入在双锥度胀套3的非自锁锥度壁一3-3内侧,双锥度定位芯轴1的非自锁锥度段二1-3嵌入在双锥度胀套3的非自锁锥度壁二3-2内侧;所述定位传动芯轴2的定位段2-1嵌入在双锥度定位芯轴1的定位孔1-5内,且定位段2-1左端的端面螺纹孔2-7与双锥度定位芯轴1的工艺中心孔1-7通过固定螺钉一6连接,所述双锥度定位芯轴1上的定位键槽一1-6与定位传动芯轴2的定位段2-1上的定位键槽二2-4之间设置有定位键5;所述连接法兰4套设在定位传动芯轴2的圆台段2-2上,且连接法兰

4的安装孔二4-2与双锥度胀套3的安装孔一3-4通过固定螺钉二7连接。

45.本实施例中,所述双锥度定位芯轴1的左端外表面设置有定位平面一1-4。

46.本实施例中,所述双锥度定位芯轴1的工艺中心孔1-7为用于安装固定螺钉一6的台阶孔,且台阶孔的左端为锥形孔,所述工艺中心孔1-7的内径小于定位孔1-5的内径。

47.本实施例中,所述定位传动芯轴2的传动段2-3右端外表面设置有定位平面二2-5。

48.本实施例中,所述双锥度胀套3的圆周方向上设置有8条半封闭式工艺槽3-1,所述双锥度胀套3的右端面开设有8个安装孔一3-4。

49.本实施例中,所述连接法兰4左端部开设有8个安装孔二4-2。

50.本实施例中,如图9所示,所述定位键5为矩形键,其作用用于定位双锥度定位芯轴1,5-1为定位键顶出工艺孔。如图10所示,所述固定螺钉一6采用gb70 m10

×

90mm,其作用是用于连接双锥度定位芯轴1与定位传动芯轴2。如图11所示,固定螺钉二7采用gb70m6

×

30mm,其作用是固定双锥度胀套3。

51.双锥度定位芯轴1、定位传动芯轴2、双锥度胀套3、连接法兰4和定位键5为钢制订制加工件并有不同要求热处理,固定螺钉一6和固定螺钉二7为gb标准件。

52.所述双锥度定位芯轴1为非自锁双锥度结构。所述双锥度胀套3为非自锁双锥度,最佳弹性范围0.5-1mm,通过双锥度定位芯轴1驱动。

53.所述双锥度定位芯轴1的双锥度(即非自锁锥度段一1-1和非自锁锥度段二1-3)与双锥度胀套3的双锥面(即非自锁锥度壁一3-3和非自锁锥度壁二3-2)配合,双锥度定位芯轴1上的定位键槽一1-6与定位传动芯轴2的定位段2-1上的定位键槽二2-4之间通过定位键5滑动配合连接,双锥度定位芯轴1通过固定螺钉一6与定位传动芯轴2的端面螺纹孔2-7连接,用于驱动双锥度胀套3胀大和松开,通过连接法兰4将定位传动芯轴2通过8个固定螺钉二7与双锥度胀套3的锁紧螺纹孔连接,保证8个固定螺钉二7的端面与连接法兰4(也可称作锁紧环)的螺钉沉孔底面间隙2mm(见图15),以确保双锥度胀套3胀大和松开有足够运动空间。通过cnc伺服尾座分别顶紧双锥度定位芯轴1左端和定位传动芯轴2右端使双锥度胀套3膨胀进而固定电机定子组件内孔,进行加工。

54.将一种伺服电机定子精车双锥度治具装入伺服电机定子组件,伺服电机定子组件位于双锥度胀套3外侧,将双锥度定位芯轴1中定位平面一1-4、定位传动芯轴2中定位平面二2-5装入机床主轴和尾座上,通过机床可程式尾座轴向运动,使双锥度胀套3外径胀大将伺服电机定子组件固定后驱动产品转动进行精加工。

55.本实施例中,一种伺服电机定子精车双锥度治具装入如图16的伺服电机定子组件中,实施步骤为:

56.实施步骤一:将伺服电机定子精车双锥度治具按上述要求完成装配;

57.实施步骤二:将伺服电机定子精车双锥度治具装入如图16的伺服电机定子组件中;

58.实施步骤三:将伺服电机定子精车双锥度治具吊取安装到机床上,使用机床主轴定位,可程式尾座(可控压力)轴向顶紧,cnc运行加工、下料、检测;

59.本实施例中,如图16,为伺服电机需车加工定子组件。

60.将治具从机床上拆卸后,双锥度定位芯轴1中双锥面与双锥度胀套3中双锥面无需外力定子直接就可以从治具中取出。

61.本实施例通过非自锁双锥度结构,利用cnc液压或伺服可程式尾座,使涨紧力可控、均匀,拆卸省力方便(非自锁角度,无需施加外力即可脱落),大大提高被加工电机定子组件的精度和拆装效率,从而解决电机定子组件加工产生的行为公差不稳定,加工效率低等问题,结构可靠、加工稳定。本实施例经过测试,锥度>7

°

不会自锁。

62.本实用新型的保护范围包括但不限于以上实施方式,本实用新型的保护范围以权利要求书为准,任何对本技术做出的本领域的技术人员容易想到的替换、变形、改进均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。