1.本发明涉及轮胎制造领域技术,尤其是指一种免充气式轮胎。

背景技术:

2.车胎是轮胎的通称,通常用耐磨橡胶材料制成,有充气胎和实心胎之分。打足气体在密封的橡胶胎腔内获取舒适支撑,充气胎的缺点在于胎面的橡胶材料易磨损,由于是充气支撑,还因此存在爆胎的可能;而实心胎虽然无需充气,也不存在爆胎的可能,并且承载能力强,但也恰恰由于无需充气,缺乏气体作为缓冲,导致车辆行驶舒适性差。因此,亟需一种免充气式轮胎,既能够保有原实心胎的不爆胎,同时还能具有良好的承载能力和路面舒适性。

技术实现要素:

3.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种免充气式轮胎,其通过于胎面和内环之间设置多组鼓包,增加了轮胎壁厚,并形成了多个承载单元,从而提高了轮胎的整体承载能力、抗冲击性和行驶舒适性。

4.为实现上述目的,本发明采用如下之技术方案:

5.一种免充气式轮胎,包括具有共同圆心的胎面和内环以及以胎面和内环之圆心为中心径向一体连接于胎面和内环之间的多组鼓包,该多组鼓包呈放射状分布于胎面和内环之间,且每组鼓包内部中空,相邻组鼓包之间一体相连形成贯穿多组鼓包且环绕于胎面和内环之间的环形腔体;相邻组鼓包之连接位置形成凹陷部,该凹陷部对应环形腔体内壁形成收紧内檐,每组鼓包内壁顶部轮廓对应形成环形腔体之扩展外檐,每组鼓包之包壁形成一体连接于收紧内檐和扩展外檐之间的弧形延展面;环形腔体之收紧内檐与鼓包外壁顶部之间形成连接于胎面和内环之间的胎壁,该胎壁包括连接于胎面和内环外侧边沿之间的外侧胎壁和连接于胎面和内环内侧边沿之间的内侧胎壁。

6.作为一种优选方案:所述鼓包与胎面连接处为轮胎负载时的第一承压单元,弧形延展面为第二承压单元,收紧内檐为第三承压单元;该第一承压单元、第二承压单元和第三承压单元由外向内一体相连。

7.作为一种优选方案:所述每组鼓包以胎面和内环之垂直于轴向方向的中心平面为中心对称的分布于胎面和内环两侧,且位于中心平面同一侧的相邻鼓包以胎面和内环之径向贯通相连。

8.作为一种优选方案:所述每个鼓包外壁均呈球体状。

9.作为一种优选方案:所述收紧内檐的截面呈闭合环状。

10.作为一种优选方案:所述内环之内侧壁上设置有用于和车轮之轮毂弹性接触的凸起。

11.作为一种优选方案:所述内环之内侧壁上沿内环圆周方向间隔设置有多个上述凸起,相邻凸起之间形成轮胎与轮毂装配时便于拉伸轮胎以快速组装的卸荷槽。

12.作为一种优选方案:所述内环之凸起两侧沿内环宽度方向分别设置有用于和轮毂边沿配合的第一接触部以及用于和轮毂槽壁接触的第二接触部,该第一接触部和第二接触部阶梯式相连;并第一接触部位于第二接触部外侧。

13.作为一种优选方案:所述胎面沿其宽度方向呈弧形,于胎面中部位置向胎面两侧边缘分别延伸设置有沟槽。

14.作为一种优选方案:所述内环上设置有用于和轮毂形成空气对流的第一气孔。

15.作为一种优选方案:所述外侧胎壁和内侧胎壁上分别设置有第二气孔,并外侧胎壁上第二气孔和内侧胎壁上第二气孔彼此对称或非对称。

16.作为一种优选方案:所述沟槽的深度由胎面两侧边缘向靠近胎面中部位置逐渐递减。

17.作为一种优选方案:所述凹陷部之凹陷中心区厚度为鼓包之壁厚的2-7倍。

18.作为一种优选方案:所述每组鼓包包括有四个鼓包,该四个鼓包以胎面和内环之垂直于轴向方向的中心平面为中心两两对称的分布于胎面和内环两侧,且位于中心平面同一侧的相邻两鼓包以胎面和内环之径向贯通相连。

19.作为一种优选方案:所述凸起为圆球、半圆球或椭圆球状,且凸起之与车轮轮毂接触面为平面或球面。

20.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,通过于胎面和内环之间沿径向放射状分布多组彼此相连的鼓包,该多组鼓包于轮胎外部侧壁形成凹凸式结构,内部形成以收紧内檐、扩展外檐和弧形延展面为承载单元的承载结构;凹凸式设计增加了轮胎之胎壁宽度,提高了轮胎的胎壁承载面积,从而增强了轮胎的整体承载能力;并且,胎壁中的凹陷部可以为轮胎受压变形时提供有力的支撑点,进一步提高轮胎的承载性和抗冲击性;而内部的多重承载结构受力传递速度快,弹性变形加速度快,可以在轮胎受压时提供足够的弹力支持,提高行驶舒适性。

21.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

22.图1为本发明之轮胎立体示意图;

23.图2为本发明之轮胎平面示意图;

24.图3为图2之a-a处剖视示意图;

25.图4为图2之b-b段截面第一视角立体示意图;

26.图5为图2之b-b段截面第二视角立体示意图;

27.图6为图2之b-b段截面第三视角立体示意图;

28.图7为图2之b-b段截面第四视角立体示意图;

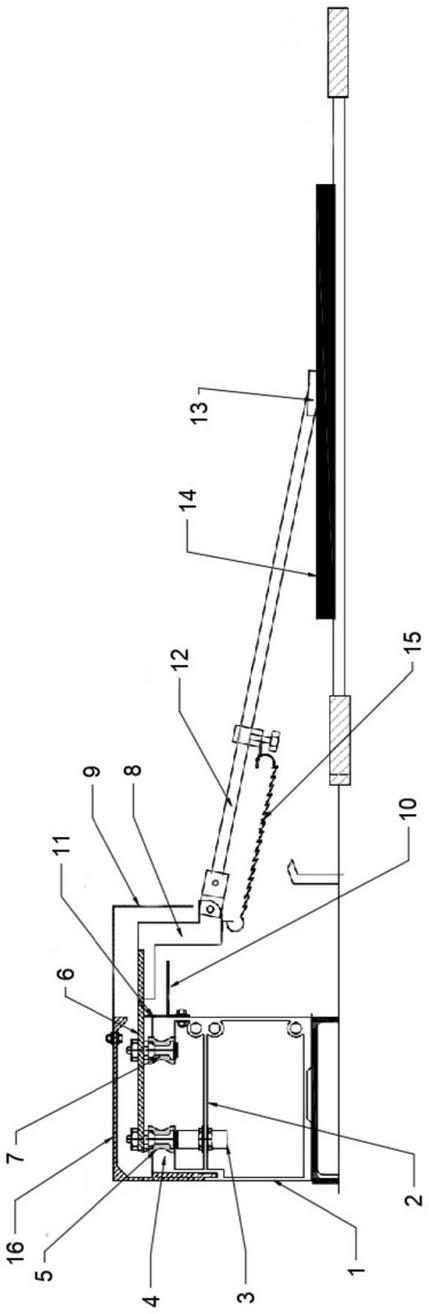

29.图8为本发明之轮胎与轮毂配合示意图。

30.附图标识说明:

31.10、胎面;11、沟槽;12、胎面中部;20、内环;21、凸起;22、卸荷槽;23、第一接触部;24、第二接触部;25、第一气孔;30、鼓包;40、环形腔体;41、收紧内檐;42、扩展外檐;43、弧形延展面;50、凹陷部;51、凹陷中心区;60、胎壁;61、外侧胎壁;62、内侧胎壁;63、第二气孔;

70、第一承压单元;80、第二承压单元;90、第三承压单元;100、轮毂;a、轴向方向;b、中心平面;c、宽度方向。

具体实施方式

32.本发明如图1至图8所示,一种免充气式轮胎,包括具有共同圆心的胎面10和内环20以及以胎面10和内环20之圆心为中心径向一体连接于胎面10和内环20之间的多组鼓包30,其中:

33.该轮胎为力车胎,主要应用于电动摩托车、摩托车、自行车、滑板车、三轮车等工具上,同时也可以应用于小型汽车上;轮胎材料选用弹性材质,优选如聚氨酯、橡塑等材质。

34.该胎面10为轮胎行驶过程中与地面接触的一面,该胎面10沿其宽度方向c呈弧形设计,弧形设计的目的主要用于两轮式车子的转弯操作。胎面10越靠近边缘的位置,其厚度远比其它位置大,而在厚度大的地方;当胎面10受力时,胎面10的中间位置首先受力,发生形变,而胎面10边缘处由于厚度大,不容易发生形变,容易造成颠簸,而在该厚度大的边缘位置处设置沟槽11,并且将沟槽11的深度设置为由边缘向靠近胎面中部12逐渐递减(也可以为相同深度)的方式,从而改善其受力时的缓冲性能,增加胎面10接触地面时的舒适性。

35.该内环20为与车子轮毂100紧固配合的环状结构,于内环20之内侧壁上设置有用于和轮毂100弹性接触的凸起21;于本实施例中,于内环20之内侧壁上沿内环20圆周方向间隔设置有多个凸起21,相邻凸起21之间形成卸荷槽22,在轮胎与轮毂装配时,需要对轮胎进行拉伸,以使轮胎弹性变形套设于轮毂上,实现快速轮胎和轮毂100的快速组装。卸荷槽22在此装配的过程中主要用于提供变形空间,卸除轮胎拉伸时的内部应力,提高轮胎与轮毂100装配时的轻松便利性。

36.并于内环20之凸起21两侧沿内环20宽度方向c分别设置有用于和轮毂100边沿配合的第一接触部23以及用于和轮毂槽壁接触的第二接触部24,该第一接触部23和第二接触部24阶梯式相连;并第一接触部23位于第二接触部24外侧。并且,凸起21与其两侧的第一接触部23和第二接触部24沿内环20宽度方向c并排分布。采用凸起21和多个接触部的目的是使内环20与轮毂结合更加紧密,同时使轮胎和轮毂之间具有缓冲弹性;需要说明的是,并排分布的凸起21和接触部的数量可根据实际需要进行设定。于本实施例中,采用中部设置凸起21,两侧分别设置第一接触部23和第二接触部24共五个部分的形式,该五个部分中至少一个或两个部分与轮毂槽内壁形成弹性接触。并且,该凸起21的形状可以为圆球、半圆球或椭圆球状,凸起21之与轮毂接触一面为平面或球面。另外,两侧的第一接触部23主要用于和轮毂的两侧边沿形成紧密配合,两侧的第二接触部24主要用于弥补凸起21与轮毂槽内壁接触后的缝隙实现轮胎与轮毂的全面贴合,提高轮胎与轮毂两者结合的紧密性和紧固性,以增加轮胎与轮毂之间的摩擦力,防止车轮行驶过程中较大的扭力导致轮胎与轮毂打滑分离,延长轮胎使用寿命。同时,凸起21和多个接触部与轮毂的弹性接触,可提高轮胎的整体弹性,进一步减少和过滤掉路况带来的刚性震动,提高骑乘的舒适性。

37.另外于内环20之与轮毂接触面上设置有用于和轮毂形成空气对流的第一气孔25。于本实施例中,第一气孔25可以设置于凸起21上,也可以设置于凸起21与第二接触部24之间、第一接触部23和第二接触部24之间或沿内环20圆周方向上相邻两凸起21之间;同时于所配合的轮毂上也间隔设置有通气孔,以与轮胎上第一气孔25配合使轮胎、轮毂和外部之

间形成空气对流,以散发轮胎内部的热气,减少轮胎内部因材料积累生热,延长轮胎的使用寿命。

38.该多组鼓包30呈放射状分布于胎面10和内环20之间;每组鼓包30以胎面10和内环20之垂直于轴向方向a的中心平面b为中心对称分布于胎面10和内环20两侧,需要说明的是,每组鼓包30也可以根据需要非对称式设置于中心平面b两侧(胎面10和内环20两侧);且每组鼓包30内部中空,相邻两组鼓包30之间一体相连形成贯穿多组鼓包30且环绕于胎面10和内环20之间的环形腔体40。每组鼓包30分别具有四个鼓包30,该四个鼓包30两两对称的分布于以胎面10和内环20之垂直于轴向方向a的中心平面b的两侧,且位于中心平面b同一侧的两个鼓包30以胎面10和内环20之径向贯通相连,且每个鼓包30外壁均呈球体状,也可为其它外凸形状。相邻两组鼓包30之连接位置形成凹陷部50(凹陷中心区51厚度为鼓包30之壁厚的2-7倍,凹陷中心区51厚度设计较厚的目的是使凹陷中心区形成轮胎受压弹性变形的有力支撑点,提高轮胎整体的承载能力和抗冲击能力),该凹陷部50对应环形腔体40内壁形成收紧内檐41(该收紧内檐41的截面呈闭合的环状,如椭圆、花生壳形状等),该收紧内檐41对应凹陷中心区51位置可以为平面,也可以采用平面和弧形相结合的形式。每组鼓包30内壁顶部轮廓对应形成环形腔体40之扩展外檐42,每组鼓包30之包壁形成一体连接于收紧内檐41和扩展外檐42之间的弧形延展面43;需要说明的是收紧内檐41的截面(沿轮胎的宽度方向c截面)面积越小,则弧形延展面43的面积越大,对应之,下述胎壁60的厚度越大,能够支撑轮胎承压负载的承载单元面积越大,轮胎的支撑性能越强,从而,轮胎的整体承载性能更强。

39.上述设置于胎面10上的沟槽11,既可以作为排水槽,同时也可以作为轮胎的功能槽使用,具体是该沟槽11位置对应于鼓包30所处位置,鼓包30承压发生弹性变形,沟槽11可以充当鼓包30的形变应力卸除的卸荷槽,从而使轮胎在运转时,鼓包30的形变应力能够得到快速卸除,减少轮胎弹性变形过程中对行车体验性的影响,提高行车的舒适性。

40.该环形腔体40之收紧内檐41与鼓包30外壁顶部之间形成连接于胎面10和内环20之间的凹凸式(多个鼓包30和凹陷部50相结合)胎壁60,该胎壁60包括连接于胎面10和内环20外侧边沿之间的外侧胎壁61和连接于胎面10和内环20内侧边沿之间的内侧胎壁62。

41.每组鼓包30之位于顶部的鼓包30与胎面10连接处为轮胎负载时的第一承压单元70,弧形延展面43为第二承压单元80,收紧内檐41为第三承压单元90;该第一承压单元70、第二承压单元80和第三承压单元90由外向内一体相连。三个承压单元彼此传递载荷且相互弹性支撑,形成较大的弹力和承载力。并且,采用多个弧形延展面43的设计,可以增加胎壁厚度,增加胎壁承载面积,减小单位面积所承受负载,使轮胎的整体承载能力得到提高。从而,可在同等支撑强度下减小胎面10厚度,提高胎面10接触地面时的舒适性;同时,也可以根据需要增加胎面10厚度,进一步提高轮胎支撑强度。并且,胎壁的凹凸式设计,可以使轮胎在承载运转时,提高轮胎弹力及回弹加速度以适应不同路况;胎壁60上的多个凹陷部50位可形成多个支撑点,进一步提高轮胎的整体承载能力和抗冲击能力。相对于具有蜂窝状、v字形的左右相通贯穿式免充气轮胎,该轮胎胎壁具有多个鼓包一体相连形成凹凸式结构,各鼓包和凹陷部之间相互有力支撑,形成多个弹性支撑结构,受力传递更快,回弹加速度高,能够适应多种较为恶劣的路况,提高了轮胎整体的承载性能和抗冲击性能,并且行驶体验更好。并且,该轮胎之胎壁在轮子转动方向上的投影宽度(即鼓包外壁顶点至收紧内檐之

间的距离)相当于同型号的传统充气轮胎之胎壁宽度的2-7倍,从而扩大了轮胎胎壁的承载面积,提高了轮胎的整体结构强度,进一步增强了轮胎的承载能力。

42.并于外侧胎壁61和内侧胎壁62上分别设置有第二气孔63,外侧胎壁61上第二气孔63和内侧胎壁62上第二气孔63彼此对称或非对称。具体是将该第二气孔63设置于胎壁之凹陷部50位置,该第二气孔63可以与上述第一气孔25相配合实现轮胎内部与外部空气的快速空气对流,提高轮胎内部热气的散发效率。

43.该轮胎的鼓包30数量为6组-60组之间,具体可以根据实际需要进行设计;该轮胎之胎面10、内环20和多组鼓包30均为一体成型式设计,整体结构稳固性强。

44.该轮胎材质采用邵氏85度的硬度时,采用轮胎动态耐久测试机检测:承载150kg重量,通过5*5(5mm高,5mm宽)的障碍块的情况下,以时速40公里每小时,连续运行3000公里无损坏。

45.本发明的设计重点在于,通过于胎面10和内环20之间沿径向放射状分布多组彼此相连的鼓包30,该多组鼓包30于轮胎外部侧壁形成凹凸式结构,内部形成以收紧内檐41、扩展外檐42和弧形延展面43为承载单元的承载结构;凹凸式设计增加了轮胎之胎壁宽度,提高了轮胎的胎壁承载面积,从而增强了轮胎的整体承载能力;并且,胎壁中的凹陷部50可以为轮胎受压变形时提供有力的支撑点,进一步提高轮胎的承载性和抗冲击性;而内部的多重承载结构受力传递速度快,弹性变形加速度快,可以在轮胎受压时提供足够的弹力支持,提高行驶舒适性。

46.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所做的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。