1.本发明涉及电池铝塑膜破损检测技术领域,尤其是涉及一种检漏装置及检漏方法。

背景技术:

2.锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。相比普通的电池,锂电池更低碳环保、使用寿命更长,而且锂电池重量轻、比能高,对高温和超低温都具有很好的适应性,正是由于锂电池具有众多的优点,其在生活中得到了越来越广泛的应用。

3.但是,在锂电池生产中,通常存在锂电池的破损泄露和鼓包现象,对其性能和安全性产生巨大的影响。因此,生产中通常会对成品锂电池进行破损检漏。

4.现有技术中,通常采用检漏装置来检测电池是否破损。如申请号为201810064866.7的中国专利,公开了一种“电池检漏装置以及电池检漏方法”,其包括设于密封腔体内的检测吸盘结构,而检测吸盘结构包括吸盘本体、设于吸盘本体吸附端的第一吸附腔体结构、和设于吸盘本体的吸附端且位于第一吸附腔体结构内的第二吸附腔体结构,在进行检漏时,第一吸附腔体结构为真空状态、第二吸附腔体结构为真空状态或常压状态,密封腔体为加压状态。由于第一吸附腔体结构为真空状态,其通过对密封腔体结构、第一密封腔体结构、第二密封腔体结构三者的压力状态调节,来实现对块状电芯的泄露问题进行检测。

5.申请人发现,该种电池检漏装置在实际使用的过程中,存在如下众多的弊端:

6.1、由于设有两个吸附腔体,分别通过两套抽真空结构对两个吸附腔体抽真空,且整个检漏装置也设于密封腔体内,即需要分别对密封腔体和两个吸附腔体分别进行压力调节,操作复杂,对三个腔体的压力状态不易调节到合适的状态,检测的成功率较低;

7.2、当出现电池表面破损时,吸盘无法拉扯开电芯表面的铝塑膜,因此无法在破损口与吸盘唇之间打开气路通道,从而无法在吸盘处形成鼓包,导致出现破损时而无法检测到,因此存在检测不精准的情况,容易出现错检、漏检的现象;

8.3、由于包括多组抽真空装置、多个吸附腔体,且包含活塞外筒和活塞内筒的特殊结构,使得在检测时,由于橡胶吸盘被向上吸附,从而使活塞的下表面直接抵住铝塑膜表面,因此使得检测结束后,在电芯的表面会产生吸附痕迹(即吸盘印),使电芯外表面变形,影响电芯的正常使用,严重时甚至使电芯报废;

9.4、由于吸附腔体设置结构不合理,导致在检测完成后,即使关闭了抽真空装置,吸附腔体内部由于处于完全真空状态,使得橡胶吸附件内部完全紧紧地吸附在一起而无法打开,影响使用;

10.5、由于包括多组抽真空装置,当检测比较软的电芯时,即使电芯不存在破损,也会导致抽真空力度过大而形成鼓包,出现正常电芯被误判为破损的情况;

11.6、结构复杂,包括活塞内筒、活塞外筒、和多组抽真空装置,且橡胶吸附件的结构

也较为复杂,整个装置制作成本高,使用、维护较也为不便。

技术实现要素:

12.为解决现有技术中的问题,本发明提供了一种检漏装置及检漏方法,其无需将吸盘置于密封腔体内,可直接进行检漏,检测准确度高,不会出现误检、漏检的情况;解决了正常电芯的吸盘印的问题;且其结构更加简单;大大降低了生产和检测成本。

13.为实现上述目的,本发明提供如下技术方案:一种检漏装置,其包括缸体、固定于缸体内部的活塞、固定于活塞下部的吸盘、和设于活塞上部的堵头;所述堵头和活塞内部均开设有连通为一体的空气通道,所述空气通道上部设有用于连接抽真空装置的连接头;所述活塞的下部和吸盘之间形成一个可随真空状态的通断而扩张和收缩的吸附腔体,所述吸附腔体与空气通道连通;所述缸体下部包括一个在所述吸附腔体处于收缩状态时,可对处于缸体下部的待检测电芯起抵挡作用,从而抵挡电芯上移的抵挡平面。

14.优选的方案,所述活塞内部的空气通道的上方开设有一容纳腔,所述容纳腔与空气通道连通,所述容纳腔内设有弹性元件,所述弹性元件的上部固定于所述堵头的下表面上,所述弹性元件的下部与容纳腔的下表面相抵。

15.优选的方案,所述弹性元件为压簧,所述压簧在吸附腔体收缩时处于被压缩状态,在所述空气通道未通真空时,所述压簧处于自然状态,所述吸盘的下表面低于缸体下部的抵挡平面。

16.优选的方案,所述活塞的下部外表面开设有连接凹槽,所述吸盘为中空结构的橡胶体结构,且所述吸盘的上部内表面开设有与连接凹槽相对应的连接凸环,所述吸盘通过连接凹槽和连接凸环卡设于活塞的外部。

17.进一步优选的方案,所述吸盘下部的吸附腔体包括一外扩的锥形腔体和一个与锥形腔体相连通的柱形腔体,所述锥形腔体位于空气通道下部且与空气通道连通,所述柱形腔体位于锥形腔体的下部。

18.进一步优选的方案,所述活塞的下部表面横向开设有活塞凹槽,所述活塞凹槽与空气通道和锥形腔体连通设置。

19.进一步优选的方案,所述吸盘内部一体成型有吸盘内凸台,所述吸盘内凸台位于锥形腔体内部,且所述吸盘内凸台的内部形成所述的柱形腔体,所述吸盘内凸台上表面贯穿开设有吸盘凹槽。

20.进一步优选的方案,所述吸盘下部外表面一体成型有与所述锥形腔体形状一致的波浪形唇部,所述吸盘下部外围为一外扩的锥形吸附口,所述锥形吸附口内侧为一水平吸附端面,所述水平吸附端面上均匀开设有多个与所述锥形腔体连通的吸附孔。

21.进一步优选的方案,所述缸体内部一体成型有一台阶面,所述活塞通过一与活塞一体成型的法兰盘固定于缸体的台阶面上,且所述活塞与缸体之间设有密封件;所述堵头固定于所述缸体的上部,且堵头和缸体之间也设有密封件。

22.本技术还提供了一种上述检漏装置的检漏方法,其包括以下步骤:

23.s1、将位于检漏装置下部的吸盘唇部与待检测电芯的上表面相抵;

24.s2、打开连接于检漏装置缸体上的抽真空装置,由于抽真空装置与吸盘内的吸附腔体连通,从而使吸盘的吸附腔体内处于负压状态,由于吸盘外部为常压或正压状态,在负

压状态下,吸盘下部的唇部向上收缩,使得位于吸盘外围的缸体下部的抵挡平面与待检测电芯上表面的铝塑膜相抵,缸体给外围铝塑膜施加向下的力,而吸盘的唇边由于吸附腔体处于负压状态而向上拉扯铝塑膜,从而释放电芯内部的气体通道;

25.s3、此时若待检测电芯存在泄露,则外围大气从泄漏口进入电芯,由于吸盘装置外围为加压或常压状态,而吸附腔体为负压状态,从而使得通过释放开的气体通道在吸盘中空处形成压差,压差使铝塑膜变形鼓包;

26.s4、解除吸附腔体内的负压状态,取下检漏装置,观察电芯被吸附的表面,若在吸附腔体对应的位置处出现鼓包现象,则该电芯不合格;若在吸附腔体对应的位置处未出现鼓包现象,则该电芯合格。

27.与现有技术相比,本发明一种检漏装置及检漏方法的有益效果是:

28.1、本技术仅设置一个吸附腔体,采用一套抽真空装置,在对电池进行检测时,真空度更易控制,操作更方便,检测精度更高;

29.2、本技术可以直接进行检漏,无需将检漏装置置于一个加压的密封环境内,即本技术在外围为常压状态下就可以直接通过吸盘检漏,使用更方便,成本更低;且整个检测吸盘装置的结构更加简单,制作和检测成本也大大降低;

30.3、本技术通过缸体的设置,使得在吸附腔体内通真空进行检测时,在吸附腔体下部的铝塑膜被向上拉扯的同时,对外部的铝塑膜施加向下的反向力,从而解决了现有技术中检测时破损口与吸盘唇之间气路通道无法打开的问题,从而使得只要出现破损即刻就能被检测到,检测精准度较高,不会出现错检、漏检的情况;

31.4、本技术吸盘为一中空的一体式结构,结构简单,且整个吸盘固定于活塞上,且解决了现有技术中检测后电芯表面容易留下吸盘印的问题;

32.5、本技术结构简单,检测过程易控制,当检测比较软的电芯时,即使电芯不存在破损,也不会导致其变形鼓包,解决了现有技术中正常电芯被误判为破损的技术问题;

33.6、本技术为了避免检测结束后橡胶吸盘的内部还完全紧紧贴合在一起,在活塞的下部表面横向开设有活塞凹槽,该活塞凹槽和吸附腔体连通,在检测结束后,可以使得橡胶吸盘内部各吸附面在弹性元件的作用下轻易地张开,从而使检测吸盘与电芯脱离开来。

附图说明

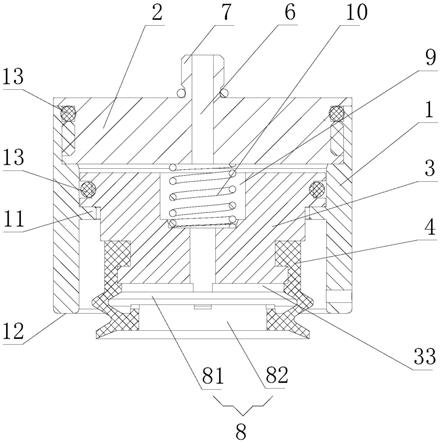

34.图1为本发明一种检漏装置的整体结构示意图;

35.图2为本发明一种检漏装置的仰视图;

36.图3为本发明一种检漏装置的结构剖视图;

37.图4为本发明一种检漏装置的活塞的三维结构示意图;

38.图5为本发明一种检漏装置的吸盘的三维结构示意图;

39.图6为本发明一种检漏装置的吸盘的剖视图;

40.图7为本发明一种检漏装置的检漏方法的检测状态示意图;

41.图8为本发明一种检漏装置的检漏方法的的检漏原理图;

42.图9为本发明附图8中的a部放大图;

43.图中标记为:

44.1-缸体;2-堵头;3-活塞;31-法兰盘;32-连接凹槽;33-活塞凹槽;4-吸盘;41-连接

凸环;42-波浪形唇部;43-锥形吸附口;44-水平吸附端面;45-吸附孔;46-吸盘内凸台;47-吸盘凹槽;5-电芯;6-空气通道;7-连接头;8-吸附腔体;81-锥形腔体;82-柱形腔体;9-容纳腔;10-弹性元件;11-台阶面;12-抵挡平面;13-密封件。

具体实施方式

45.下面结合附图,对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

46.实施例一

47.参照图1至图9,本实施例提供了一种检漏装置,用于对块状电芯的电池进行检漏,其包括一中空的缸体1、固定于缸体1内部的活塞3、固定于活塞3下部的吸盘4、和设于活塞3上部的堵头2,即堵头2、活塞3、吸盘4由上而下设于缸体1的内部。

48.所述堵头2与缸体1之间通过螺纹连接的方式固定,也可以采用螺栓紧固等其他的方式固定。

49.所述堵头2和活塞3内部均开设有连通为一体的空气通道6,空气通道6为直线型,所述空气通道6上部设有用于连接抽真空装置的连接头7,所述连接头7固定于堵头2的上部,通过在连接头7上外接抽真空装置,实现空气通道6内的负压状态。

50.所述活塞3的下部和吸盘4之间形成有一个可随压力的调整而扩张和收缩的吸附腔体8,所述吸附腔体8与空气通道6连通。

51.所述活塞3内部的空气通道6的上方开设有一容纳腔9,所述容纳腔9与空气通道6连通,所述容纳腔9内设有弹性元件10,所述弹性元件10的上部固定于所述堵头2的下表面上,所述弹性元件10的下部与容纳腔9的下表面相抵。

52.所述活塞3的下部外表面横向开设有连接凹槽32,所述吸盘4为中空结构的橡胶体结构,且所述吸盘4的上部内表面横向开设有与连接凹槽32相对应的连接凸环41,所述连接凸环41卡设于连接凹槽32内,通过连接凸环41与连接凹槽32实现吸盘4与活塞3之间的连接。另外,为了保证吸附腔体8的密封性,在吸盘4与活塞3之间的连接面上,还涂抹有密封胶。

53.所述吸盘4为一体成型的橡胶吸盘,吸盘4下部的吸附腔体8包括连通为一体的一个外扩的锥形腔体81和一个柱形腔体82,所述锥形腔体81位于空气通道6下部且与空气通道6连通,所述柱形腔82体位于锥形腔体81的下部。

54.所述吸盘4下部外表面一体成型有与所述锥形腔体81形状一致的波浪形唇部42,所述吸盘4下部外围为一外扩的锥形吸附口43,所述锥形吸附口43内侧为一水平吸附端面44,所述水平吸附端面44上均匀开设有多个与所述锥形腔体81连通的吸附孔45。

55.所述缸体1内部为中空的结构,所述缸体可以为圆柱体、长方体、正方体或其他可用结构。缸体1内部一体成型有一台阶面11,所述活塞3通过一与活塞3一体成型的法兰盘31搭设于缸体1的台阶面11上,所述活塞3相对于缸体1可上下移动,在活塞3上部和堵头2下部之间形成活塞3的移动空间,该移动空间与容纳腔9连通设置,即活塞3可在缸体1台阶面11之上和堵头2之下的空间内上下移动。活塞3的上下移动可带动吸盘4进行上下移动。

56.本技术中,缸体1包括一个在所述吸附腔体8处于收缩状态时,可对处于缸体1下部的待检测电芯5起抵挡作用,从而抵挡电芯5上移的抵挡平面12,该抵挡平面12为一平面,为

缸体1的下表面。在对吸附腔体8抽真空时,抵挡平面12抵住待检测电芯的上表面。为避免缸体1下部在电芯5表面形成压痕,缸体1下部可以采用橡胶材料制作,即抵挡平面12为橡胶平面。

57.本实施例中,所述弹性元件10为压簧,当所述空气通道6未通真空时,所述压簧处于自然被压缩状态,在压簧自身弹力作用下,活塞3向下移,活塞3的法兰盘31与缸体1的台阶面11相抵,此时,所述吸盘4的下部的锥形吸附口43低于缸体1下部的抵挡平面12。当空气通道6未通真空时,该抵挡平面12高于吸盘4的下部,不能抵住电芯5的上表面,此时,吸盘4的下部抵住电芯5的上表面,抵挡平面12离开电芯5上表面的上部一段距离。反之,当在连接头10外接抽真空装置时,吸附腔体8处于负压状态,活塞3上移,缸体1下部的抵挡平面12可抵住电芯5的上表面。

58.本技术中,在所述活塞3的下部表面横向开设有活塞凹槽33,所述活塞凹槽33与空气通道6和锥形腔体81连通设置。该活塞凹槽33的设置,能有效避免当检测结束之后,即使未通真空,但吸附腔体8内的负压仍无法释放,吸附腔体8内部仍吸附黏连在一起,而影响使用的情况。通过在活塞4下部开设该活塞凹槽33,抽真空时该活塞凹槽33不会产生形变,因而在停止抽真空之后,该活塞凹槽33内的空气,可迅速使吸附腔体8内的负压释放,使吸附腔体8的形状还原,从而使吸盘4下部与电芯5表面脱离。

59.本技术中,所述吸盘4内部一体成型有吸盘内凸台46,所述吸盘内凸台46位于锥形腔体81的内部,且吸盘内凸台46位于所述柱形腔体82和锥形腔体81之间,所述吸盘内凸台46的内部形成所述的柱形腔体82。

60.本技术中,由于活塞3与堵头2之间的腔体与容纳腔、空气通道连通设置,为保证吸附腔体的密封性能,因此在活塞3与缸体1之间设有密封件13,在堵头2和缸体1之间也设有密封件13,该密封件13可以为o形圈,也可以为其它各种密封结构。

61.实施例二

62.在上述实施例的基础上,本实施例是在吸盘4内部的吸盘内凸台46的上表面贯穿开设有吸盘凹槽47,该吸盘凹槽47用于取代实施例一中的活塞凹槽33,该吸盘凹槽46和活塞凹槽33的作用一样,使得在停止抽真空之后,该吸盘凹槽46内的空气,可迅速使吸附腔体8内的负压释放,使吸附腔体8形状还原,从而使吸盘4下部与电芯5表面脱离。

63.实施例三

64.综合采用在上述两个实施例,在所述活塞3的下部表面横向开设有活塞凹槽33,且在吸盘内凸台46的上表面贯穿开设吸盘凹槽47,可以起到更好的快速释放吸附腔体8内的负压的作用,此处不赘述。

65.上述三个实施例,活塞和吸盘的设置方式,可以灵活选择,也可单独适配于其它检测装置,适用于多种场合。

66.实施例四

67.在上述三个实施例的基础上,本实施例也可将该检漏装置整体置于正压环境中,或对电芯进行加压检测。

68.本技术一种检漏装置的的工作原理是:

69.将检漏装置置于待检测的电芯5表面(如附图7所示),在连接头7处连接抽真空装置,使检漏装置内部的吸附腔体8处于负压状态,在负压下,吸盘4的锥形吸附口43和水平吸

附端面44吸住电芯5表面的铝塑膜,并向上拉扯位于柱形腔体82下部的铝塑膜,而缸体1下部的抵挡平面12向下压住位于其下部的铝塑膜,在缸体1和吸盘4的作用下,电芯5内部的气路通道被打开(如附图8和图9所示)。一旦电芯5的铝塑膜破损,外围的大气就会进入电芯5,在检漏装置吸附腔体8内负压的作用下,大气通过气路通道在吸盘的下部中空处形成压差,压差使得位于吸盘下部的铝塑膜变形鼓包,从而确定该电芯为破损不合格电芯;反之,若没有出现鼓包现象,则为合格电芯。

70.实施例四

71.本技术还涉及一种如上述检漏装置的检漏方法,其包括以下步骤:

72.s1、将位于检漏装置下部的吸盘唇部与待检测电芯的上表面相抵;

73.s2、打开连接于检漏装置缸体上的抽真空装置,由于抽真空装置与吸盘内的吸附腔体连通,从而使吸盘的吸附腔体内处于负压状态,由于吸盘外部为常压或正压状态,在负压状态下,吸盘下部的唇部向上收缩,使得位于吸盘外围的缸体下部的抵挡平面与待检测电芯上表面的铝塑膜相抵,缸体给外围铝塑膜施加向下的力,而吸盘的唇边由于吸附腔体处于负压状态而向上拉扯铝塑膜,从而释放电芯内部的气体通道;

74.s3、此时若待检测电芯存在泄露,则外围大气从泄漏口进入电芯,由于吸盘装置外围为加压或常压状态,而吸附腔体为负压状态,从而使得通过释放开的气体通道在吸盘中空处形成压差,压差使铝塑膜变形鼓包;

75.s4、解除吸附腔体内的负压状态,取下检漏装置,观察电芯被吸附的表面,若在吸附腔体对应的位置处出现鼓包现象,则该电芯不合格;若在吸附腔体对应的位置处未出现鼓包现象,则该电芯合格。

76.本技术通过直接检测的方式,且结构简单、检测方法简单,检测准确率高,不会出现漏检、错检的情况,且能有效避免现有技术中的检测出现的吸盘印的问题,还大大降低了生产和检测成本,提高了检测效率。

77.以上仅为本发明的较佳实施例而已,并不用以限制本发明,应当指出的是,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。