1.本发明专利属于复合密封装置技术领域,具体涉及一种动态分离器复合密封装置及安装方法。

背景技术:

2.提高锅炉燃烧效率一直是电厂锅炉工作者追求的目标,降低飞灰可燃物含量是其重要手段之一。从近年燃烧优化的实践中发现,锅炉燃用的煤粉细度根据不同煤种适度变化,能显著降低飞灰可燃物含量。

3.目前燃煤电厂对煤粉细度要求越来越高。而老旧燃煤发电机组的制粉系统中磨煤机大多配置的是静态分离器。静态分离器煤粉细度调节性差,分离效率低,对煤种变化的适应性差。然而燃煤电厂为降低发电成本,锅炉燃用煤种已偏离当初的设计煤种,使用的煤种繁杂,且多为混煤。

4.动态分离器可通过变频电机及变频器实现集控室dcs上调节转子转速,从而实现煤粉细度远程可调。动态分离器结构紧凑,调节性能好,细煤粉的分离效率达90%以上,可有效避免合格煤粉的重复碾磨。

5.所以近年来老旧电厂通过将静态分离器改造为动态分离器,实现对煤粉细度的动态调节,来提高锅炉燃烧效率,降低飞灰可燃物。

6.动态分离器与静态分离器相比结构较复杂,有转动部件和传动装置,传动装置中有轴承、及齿轮以及润滑油,密封要求较高。磨煤机内有正压高温风粉混合物,环境恶劣,所以磨煤机的密封大多以高于磨内风压的密封风为主。静态分离器改造成动态分离器改造需要增加一路密封风来防止煤粉进入传动装置。

7.原动态分离器密封仅是法兰与转动部件组成的间隙密封(如图3所示),间隙有2~4mm,密封风需量大,约为磨本体密封风用量的15%,运行过程中该间隙还会磨损变大,漏风量增大,导致煤粉侵入。

8.在动态分离器改造项目中,其密封风来源主要有两种:1)单独给动态分离器配置密封风机;2)动态分离器密封风接原制粉系统的密封风母管。

9.实践证明,单独给动态分离器配置密封风机,会增加维护检修量,及耗电量。接原制粉系统密封风母管时,尤其是整个机组改造时,原制粉系统的密封风裕度不足,密封风量不足会造成传动装置进粉。将原密封风系统的风机进行扩容改造也会增加电耗,且充在改造风险,造成密封风系统瘫痪。

10.针对此问题,迫切需要一种简单的方法,在不增加密封风机且对原制粉系统密封风影响较小的前提下,来保证动态分离传动装置的密封。

技术实现要素:

11.为解决现有技术中存在的不足,本发明的目的在于,提供一种动态分离器复合密封装置及安装方法,通过复合密封装置加强动态分离器密封风腔气封间隙处的密封,减少

间隙处的漏风量,从而降低动态分离器的密封风需量,降低对原密封风系统的影响,使动态分离器密封风接原密封风母管便能获得稳定可靠的密封。

12.本发明采用如下的技术方案:

13.一种动态分离器复合密封装置,其包括:密封结构以及密封风腔,所述密封结构分别安装在密封风腔的上气封间隙处以及下气封间隙处;所述密封风腔包括动态分离器上部壳体、转子空心轴、转子、中心落煤管;所述上部壳体与与转子空心轴配合形成上气封间隙;所述转子与中心落煤管配合形成下气封间隙;所述密封结构用于密封上气封间隙及下气封间隙,减少气封间隙处的漏风量,将密封风憋在密封风腔内,使腔内风压高于磨煤机内部,从而避免煤粉进入密封风腔,进而污染动态分离器的传动减速箱;所述密封结构包括:密封座、压盖以及螺杆;位于所述密封风腔上气封间隙处的密封结构中的密封座套接于转子空心轴上;位于所述密封风腔下气封间隙处的密封结构中的密封座套接于中心落煤管上;位于所述密封风腔上气封间隙处的密封座固定连接在上部壳体上;位于所述密封风腔下气封间隙处的密封座固定连接在转子上;所述压盖设置在密封座的下方;所述压盖通过螺杆与密封座连接。

14.作为本发明的一种优选实施例方式,所述密封座的上侧部与转子空心轴或中心落煤管之间形成轴向迷宫密封。

15.作为本发明的一种优选实施例方式,所述轴向迷宫密封为直通型迷宫密封或曲折式迷宫密封的其中一种。

16.作为本发明的一种优选实施例方式,所述密封座的下侧部与转子空心轴或中心落煤管之间形成填料箱。

17.作为本发明的一种优选实施例方式,所述填料箱内设置有柔性石墨盘根。

18.作为本发明的一种优选实施例方式,所述压盖的半剖面为“l”型。

19.作为本发明的一种优选实施例方式,所述压盖的其中一个侧面伸入到填料箱内,挤压石墨盘根。

20.作为本发明的一种优选实施例方式,所述压盖的另一个侧面通过螺杆与密封座连接。

21.作为本发明的一种优选实施例方式,所述螺杆是两端为螺纹段,中间为光滑段的结构。

22.作为本发明的一种优选实施例方式,所述螺杆的其中一端通过螺纹旋进密封座中。

23.作为本发明的一种优选实施例方式,所述压盖套接于螺杆的光滑段上,且压盖能够沿着螺杆进行移动。

24.作为本发明的一种优选实施例方式,所述压盖的下侧部设置有螺母,且螺母旋在螺杆的另一端上,使得压盖能够压紧石墨盘根。

25.作为本发明的一种优选实施例方式,所述压盖与螺母之间还设置有压缩状态的串联碟簧,从而使得当石墨盘根填充到轴向迷宫密封时,继续使得压盖压紧石墨盘根。

26.一种动态分离器复合密封装置的安装方法,所述方法包括以下步骤:

27.步骤1:将密封座套接于转子空心轴或中心落煤管上,并通过螺栓固定连接在上部壳体或转子上,使得密封座与转子空心轴或中心落煤管之间形成轴向迷宫密封与填料箱;

28.步骤2:将石墨盘根填充到轴向迷宫密封填料箱中;

29.步骤3:将压盖的其中一个侧面压入填料箱中压紧石墨盘根,另一个侧面使用螺杆、串联碟簧以及螺母连接在密封座上,并使得串联碟簧处于压缩状态;

30.步骤4:随着轴向迷宫密封中对石墨盘根的损耗,串联碟簧不断挤压压盖,从而使得石墨盘根不断从填料箱进入到轴向迷宫密封。

31.与现有技术相比,本发明的有益效果在于:

32.本发明的一种动态分离器复合密封装置结构简单,实施方便,成本低廉。在不增加密封风机的前提下,通过加强密封使得动态分离器密封风需求量从35%减少到5%以下,从而降低对原密封风系统的影响,使动态分离器得到可靠的密封,避免传动装置进粉,减少维护检修工作量;压盖与碟簧不断地挤压石墨盘根,使盘根始终被压紧,充满填料箱,使得本装置的寿命较长,减少补充石墨盘根的次数,从而在很大程度上提高了工作效率。

附图说明

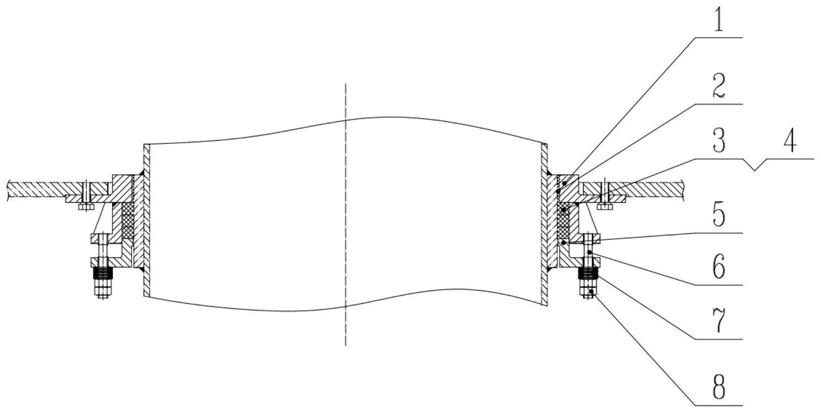

33.图1是本发明的一种动态分离器复合密封装置的结构示意图;

34.图2是复合密封装置在旋转分离器改造项目实际应用示意图;

35.图3是动态分离器传统法兰式气封环结构示意图;

36.图中:

37.1-密封座、2-轴向迷宫密封、3-填料箱、4-石墨盘根、5-压盖、6-螺杆、7-串联碟簧、8-螺母、9-密封风腔、10-上部壳体、11-转子空心轴、12-转子、13-中心落煤管、14-法兰式上气封、15-法兰式下气封。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明的技术方案进行清楚、完整地描述。本技术所描述的实施例仅仅是本发明一部分的实施例,而不是全部实施例。基于本发明精神,本领域普通技术人员在没有作出创造性劳动前提下所获得的有所其它实施例,都属于本发明的保护范围。

39.图1是本发明的一种动态分离器复合密封装置的结构示意图,如图1所示,本发明的一种动态分离器复合密封装置主要包括:密封结构以及密封风腔9。

40.密封结构分别安装在密封风腔9的上气封间隙处以及下气封间隙处。

41.密封风腔9包括动态分离器上部壳体10、转子空心轴11、转子12、中心落煤管13。

42.上部壳体与10与转子空心轴11配合形成上气封间隙,转子12与中心落煤管13配合形成下气封间隙,密封结构用于密封上气封间隙及下气封间隙,减少气封间隙处的漏风量,将密封风憋在密封风腔9内,使腔内风压高于磨煤机内部,从而避免煤粉进入密封风腔9,进而污染动态分离器的传动减速箱。

43.密封结构包括:密封座1、压盖5以及螺杆6。

44.位于密封风腔9上气封间隙处的密封结构中的密封座1套接于转子空心轴11上,位于密封风腔9下气封间隙处的密封结构中的密封座1套接于中心落煤管13上;位于密封风腔9上气封间隙处的密封座1固定连接在上部壳体10上,位于密封风腔9下气封间隙处的密封座1固定连接在转子12上。

45.压盖5设置在密封座1的下方,压盖5通过螺杆6与密封座1连接。

46.密封座1的上侧部与转子空心轴11或中心落煤管13之间形成轴向迷宫密封2。

47.轴向迷宫密封2为直通型迷宫密封或曲折式迷宫密封的其中一种。

48.密封座1的下侧部与转子空心轴11或中心落煤管13之间形成填料箱3。

49.料箱3内设置有柔性石墨盘根4。

50.压盖5的半剖面为“l”型。

51.压盖5的其中一个侧面伸入到填料箱3内,挤压石墨盘根4,压盖5的另一个侧面通过螺杆6与密封座1连接。

52.螺杆6优选是两端为螺纹段,中间为光滑段的结构。

53.螺杆6的其中一端通过螺纹旋进密封座1中,压盖5套接于螺杆6的光滑段上,且压盖5能够沿着螺杆6进行移动。

54.压盖5的下侧部设置有螺母8,且螺母8旋在螺杆6的另一端上,使得压盖5能够压紧石墨盘根4。

55.压盖5与螺母8之间还设置有压缩状态的串联碟簧7,从而使得当石墨盘根4填充到轴向迷宫密封2时,继续使得压盖5压紧石墨盘根。

56.串联碟簧7处于压缩状态,通过压盖5向石墨盘根4提供适当的压紧力,当石墨盘根4磨损时,压缩的串联碟簧7提供位移补偿,在串联碟簧7弹性变形范围内使石墨盘根4持续保持压紧状态,从而保证密封效果,还能够延长复合密封装置的使用寿命,减少维护检修量。

57.现结合本发明已实施的一个实例进一步说明,

58.如图3所示,原动态分离器密封的上下两端仅仅是通过法兰与转动部件组成法兰式上气封14与法兰式下气封15的间隙密封,间隙有2~4mm,密封风需量大,约为磨本体密封风用量的35%,运行过程中该间隙还会磨损变大,漏风量增大,导致煤粉侵入。

59.如图2所示,将复合密封装置应用于zgm113磨zxf型旋转分离器改造项目中,迷宫密封增加风阻,减少漏风,石墨盘根充满填料箱,减小漏风间隙,进一步减少漏风,使动态分离器密封风室内能够憋足够的风量,从而保证风室风压大于磨内风压,避免风粉混合物入侵风室进入驱动装置,污染润滑油,造成齿轮及轴承的磨损。

60.一种动态分离器复合密封装置的安装方法,所述方法包括以下步骤:

61.步骤1:将密封座1套接于转子空心轴11或中心落煤管13上,并通过螺栓固定连接在上部壳体10或转子12上,使得密封座1与转子空心轴11或中心落煤管13之间形成轴向迷宫密封2与填料箱3;

62.步骤2:将石墨盘根4填充到轴向迷宫密封2填料箱3中;

63.步骤3:将压盖5的其中一个侧面压入填料箱3中压紧石墨盘根4,另一个侧面使用螺杆6、串联碟簧7以及螺母8连接在密封座1上,并使得串联碟簧7处于压缩状态;

64.步骤4:随着轴向迷宫密封2中对石墨盘根4的损耗,串联碟簧7不断挤压压盖5,从而使得石墨盘根4不断从填料箱3进入到轴向迷宫密封2。

65.与现有技术相比,本发明的有益效果在于:

66.本发明的一种动态分离器复合密封装置结构简单,实施方便,成本低廉。在不增加密封风机的前提下,通过加强密封使得动态分离器密封风需求量从35%减少到5%以下,从

而降低对原密封风系统的影响,使动态分离器得到可靠的密封,避免传动装置进粉,减少维护检修工作量;压盖与碟簧不断地挤压石墨盘根,使盘根始终被压紧,充满填料箱,使得本装置的寿命较长,减少补充石墨盘根的次数,从而在很大程度上提高了工作效率。

67.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。