1.本发明属于电感器骨架加工技术领域,特别涉及一种电感器骨架组装加工设备。

背景技术:

2.电感器是能够把电能转化为磁能而存储起来的元件,电感器的结构类似于变压器,一般由电感器骨架、绕组、屏蔽罩、封装材料、磁心或铁心等组成;电感器骨架泛指绕制线圈的支架,在电感器骨架生产加工的过程中会对其进行打孔处理,打孔后形成的外腔用于线圈的绕制,形成的内腔用于放置磁心或铜心、铁心等,以提高其电感量。

3.但是现有的电感器骨架组装加工设备中的打孔设备在打孔前,需要首先使用夹具将电感器骨架夹持固定,然后再打开钻孔设备进行钻孔操作,不能在钻头向电感器骨架移动的同时,将电感器骨架进行固定,造成电感器骨架钻孔效率较低,影响电感器骨架整体的加工效率;另外,现有的电感器骨架组装加工设备中的打孔设备无法在上一个电感器骨架钻孔完成后,将下一个待钻孔的电感器骨架自动上料到钻孔台上,每进行一个电感器骨架的钻孔,都需要工人将其放到钻孔台上,不仅操作繁琐,自动化程度较低,而且严重影响了电感器骨架的加工效率。

4.因此,发明一种电感器骨架组装加工设备来解决上述问题很有必要。

技术实现要素:

5.针对上述问题,本发明提供了一种电感器骨架组装加工设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种电感器骨架组装加工设备,包括底座,所述底座的顶部固定连接有u形框,所述u形框的底部一端设置有打孔机构;

7.所述打孔机构包括固定连接在u形框底部一端的液缸,所述液缸的输出端固定连接有电机,所述电机的输出轴一端安装有钻头,所述底座的顶部一端固定连接有与打孔机构配合使用的集料斗,且集料斗设置在钻头的正下方,所述集料斗的两侧设置有自动夹持装置,所述集料斗的一侧设置有自动上料装置。

8.进一步的,所述自动夹持装置固定连接在集料斗内部的支撑座,所述支撑座由一个圆柱和均匀固定连接在圆柱与集料斗内壁之间的杆子组成,所述支撑座的顶部一端固定连接有支撑台,所述集料斗的两侧均滑动连接有方形杆,两个所述方形杆相对的一端均延伸至集料斗的内部并固定连接有夹持板,两个所述方形杆相互远离的一端均延伸至集料斗的外部并固定连接有抵触块,两个所述抵触块相对的一侧均固定连接有第一弹簧,且两个第一弹簧分别活动套接在方形杆的外部。

9.进一步的,所述电机的两侧均固定连接有支撑板,两个所述支撑板相互远离一侧的内部均滑动连接有t形杆,两个所述t形杆的底部一端均延伸至支撑板的下方并分别固定连接有两个抵触块配合使用的推块,两个所述t形杆的外部均活动套接有第二弹簧,且两个第二弹簧分别设置在两个推块与支撑板之间。

10.进一步的,所述自动上料装置包括固定连接在u形框后侧的固定环,所述固定环的内部固定连接有储料筒,所述储料筒的底部一端固定连接有送料板,所述送料板的一侧与支撑台固定连接。

11.进一步的,所述储料筒一侧的底部一端滑动连接有接料板,且接料板靠近储料筒一侧的横切面形状为u形,所述底座的顶部一端固定连接有固定块,所述固定块的内部开设有与接料板配合使用的滑槽,所述接料板远离储料筒的一端固定连接有l形板,所述l形板远离接料板的一端延伸至固定块的外部并与其中一个抵触块固定连接。

12.进一步的,所述固定块的顶部一端开设有圆槽,且圆槽的切面形状为t形,所述圆槽的内部滑动连接有活动杆,所述活动杆的外部固定套接有圆筒,所述圆筒的远离储料筒的一侧固定连接有第三弹簧,且第三弹簧活动套接在活动杆的外部,所述储料筒的一侧滑动连接有定位杆,且定位杆设置在接料板的正上方,所述定位杆远离固定块的一侧固定连接有防滑垫,所述固定块靠近固定块的一端与活动杆固定连接。

13.进一步的,所述固定块靠近储料筒的一侧转动连接有联动板,且联动板设置在活动杆与接料板之间,所述联动板的顶部一端设置有与活动杆配合使用的u形槽,所述联动板的底部一端位于接料板一侧的槽内,所述联动板的顶部一端位于定位杆与圆筒之间。

14.进一步的,所述送料板为倾斜设置,所述送料板的切面形状为u形,所述集料斗的后侧开设有与送料板配合使用的槽。

15.进一步的,所述储料筒的表面对称开设有便于观察桶内下料情况的槽,且两个槽分别设置在储料筒的前后两侧。

16.本发明的技术效果和优点:

17.1、本发明通过设有自动夹持装置,不仅可以在钻孔时自动完成电感器骨架的夹持固定,减少钻孔时的操作步骤,提高钻孔效率,而且可以适应夹持不同尺寸的电感器骨架,适用范围较广;通过设有集料斗,不仅可以防止钻孔产生的碎屑飞扬,避免影响钻孔时的工作环境,而且可以将碎屑进行收集,能有效减少资源浪费。

18.2、本发明通过设有自动上料装置,可以在打孔结束后,解除对钻孔完成的电感器骨架夹持固定作用的同时,实现电感器骨架的自动上料,不仅可以提高设备的自动化程度和电感器骨架打孔的便捷性,而且能够有效提高设备的加工效率。

19.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书和附图中所指出的结构来实现和获得。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

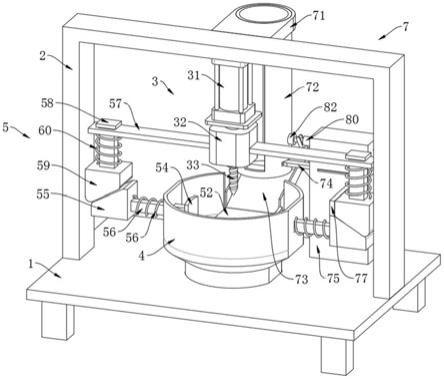

21.图1示出了本发明实施例的主视图;

22.图2示出了本发明实施例自动夹持装置的部分结构剖视图;

23.图3示出了本发明实施例的右剖图;

24.图4示出了本发明实施例自动上料装置中的部分结构图;

25.图中:1、底座;2、u形框;3、打孔机构;31、液缸;32、电机;33、钻头;4、集料斗;5、自动夹持装置;51、支撑座;52、支撑台;53、方形杆;54、夹持板;55、抵触块;56、第一弹簧;57、支撑板;58、t形杆;59、推块;60、第二弹簧;7、自动上料装置;71、固定环;72、储料筒;73、送料板;74、接料板;75、固定块;76、滑槽;77、l形板;78、圆槽;79、活动杆;80、圆筒;81、第三弹簧;82、定位杆;83、防滑垫;84、联动板。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明提供了一种电感器骨架组装加工设备,如图1-图4所示,包括底座1,所述底座1的顶部固定连接有u形框2,所述u形框2的底部一端设置有打孔机构3;

28.所述打孔机构3包括固定连接在u形框2底部一端的液缸31,所述液缸31的输出端固定连接有电机32,所述电机32的输出轴一端安装有钻头33,所述底座1的顶部一端固定连接有与打孔机构3配合使用的集料斗4,且集料斗4设置在钻头33的正下方,所述集料斗4的两侧设置有自动夹持装置5,所述集料斗4的一侧设置有自动上料装置7;

29.所述自动夹持装置5固定连接在集料斗4内部的支撑座51,所述支撑座51由一个圆柱和均匀固定连接在圆柱与集料斗4内壁之间的杆子组成,所述支撑座51的顶部一端固定连接有支撑台52,所述集料斗4的两侧均滑动连接有方形杆53,两个所述方形杆53相对的一端均延伸至集料斗4的内部并固定连接有夹持板54,两个所述方形杆53相互远离的一端均延伸至集料斗4的外部并固定连接有抵触块55,两个所述抵触块55相对的一侧均固定连接有第一弹簧56,且两个第一弹簧56分别活动套接在方形杆53的外部;

30.所述电机32的两侧均固定连接有支撑板57,两个所述支撑板57相互远离一侧的内部均滑动连接有t形杆58,两个所述t形杆58的底部一端均延伸至支撑板57的下方并分别固定连接有两个抵触块55配合使用的推块59,两个所述t形杆58的外部均活动套接有第二弹簧60,且两个第二弹簧60分别设置在两个推块59与支撑板57之间;

31.使用该设备时,只需将待打孔的电感器骨架放在支撑台52上,然后同时打开电机32和液缸31,通过电机32带动钻头33转动,用过液缸31推动电机32向电感器骨架移动,同时,电机32通过两侧的支撑板57带动t形杆58以及推块59同步移动,使得两个推块59分别推动两个抵触块55相互靠近,以使得两个抵触块55分别通过方形杆53推动两个夹持板54相互靠近,并挤压两个第一弹簧56,从而将支撑台52上的电感器骨架进行夹持固定;当电机32带动钻头33继续下移时,电机32通过转动中的钻头33在电感器骨架的表面打孔,同时,电机32带动两个支撑板57继续下移,而两个夹持板54之间夹有电感器骨架时,两个推块59无法推动两个两个抵触块55继续靠近,此时,两个推块59下移的位置被固定,两个支撑板57在t形块的外部下移并挤压第二弹簧60,使得自动夹持装置5可以适应夹持不同尺寸的电感器骨架;

32.在进行上述操作时,钻孔产生的碎屑被集料斗4阻隔在其内部,并通过集料斗4底

部一端的开口向下落,实现碎屑的收集;

33.本发明通过设有自动夹持装置,不仅可以在钻孔时自动完成电感器骨架的夹持固定,减少钻孔时的操作步骤,提高钻孔效率,而且可以适应夹持不同尺寸的电感器骨架,适用范围较广;通过设有集料斗,不仅可以防止钻孔产生的碎屑飞扬,避免影响钻孔时的工作环境,而且可以将碎屑进行收集,能有效减少资源浪费。

34.如图1-图4所示,所述自动上料装置7包括固定连接在u形框2后侧的固定环71,所述固定环71的内部固定连接有储料筒72,所述储料筒72的底部一端固定连接有送料板73,所述送料板73的一侧与支撑台52固定连接;

35.所述储料筒72一侧的底部一端滑动连接有接料板74,且接料板74靠近储料筒72一侧的横切面形状为u形,所述底座1的顶部一端固定连接有固定块75,所述固定块75的内部开设有与接料板74配合使用的滑槽76,所述接料板74远离储料筒72的一端固定连接有l形板77,所述l形板77远离接料板74的一端延伸至固定块75的外部并与其中一个抵触块55固定连接;

36.所述固定块75的顶部一端开设有圆槽78,且圆槽78的切面形状为t形,所述圆槽78的内部滑动连接有活动杆79,所述活动杆79的外部固定套接有圆筒80,所述圆筒80的远离储料筒72的一侧固定连接有第三弹簧81,且第三弹簧81活动套接在活动杆79的外部,所述储料筒72的一侧滑动连接有定位杆82,且定位杆82设置在接料板74的正上方,所述定位杆82远离固定块75的一侧固定连接有防滑垫83,所述固定块75靠近固定块75的一端与活动杆79固定连接;

37.所述固定块75靠近储料筒72的一侧转动连接有联动板84,且联动板84设置在活动杆79与接料板74之间,所述联动板84的顶部一端设置有与活动杆79配合使用的u形槽,所述联动板84的底部一端位于接料板74一侧的槽内,所述联动板84的顶部一端位于定位杆82与圆筒80之间;

38.所述送料板73为倾斜设置,所述送料板73的切面形状为u形,所述集料斗4的后侧开设有与送料板73配合使用的槽;

39.所述储料筒72的表面对称开设有便于观察桶内下料情况的槽,且两个槽分别设置在储料筒72的前后两侧;

40.在通过上述操作钻孔前,可以先推动与l形板77连接的抵触块55向靠近集料斗4的一侧移动,通过其中一个抵触块55带动l形板77同步移动,通过l形板77推动接料板74向滑槽76的外部移动,使得接料板74向储料筒72的内部移动,在接料板74移动的过程中,接料板74抵触联动板84翻转,联动板84通过与圆筒80间的抵触作用推动活动杆79向远离储料筒72的一侧移动,并挤压第三弹簧81,以使得活动杆79带动定位杆82向储料筒72的外部移动,此时,可以将待钻孔的电感器骨架依次放入储料筒72,而电感器骨架则在重力的作用下向下落到接料板74上;

41.储料筒72放满后,可以松开抵触块55,此时,抵触块55在第一弹簧56的复位作用下向远离集料斗4的一侧移动复位,并通过l形板77带动接料板74向储料筒72的外部移动,接料板74在移动的过程中,解除与联动板84的抵触作用,这时,圆筒80在第三弹簧81的复位作用下向固定块75的外部移动,并通过活动杆79带动定位杆82向储料筒72的内部移动,定位杆82一侧的防滑垫83与储料筒72底部倒数第二个电感器骨架相抵触,将倒数第二个电感器

骨架固定在储料筒72内;

42.当接料板74完全移出储料筒72时,接料板74上的电感器骨架(即倒数第一个)向下落到送料板73上,并在自身的重力作用下顺着送料板73落到支撑台52上;此时可以打开液缸31和电机32,通关上述结构间的配合将电感器骨架夹持固定并钻孔;

43.打孔时,两个抵触块55相互靠近并通过夹持板54将电感器骨架夹持固定的同时,两个抵触块55再次通过上述结构间的配合带动接料板74向储料筒72的内部移动,带动定位杆82向储料筒72的外部移动,以解除对倒数第二个电感器骨架的限制固定作用,这时,倒数第二个电感器骨架落到接料板74上;

44.倒数第一个电感器骨架钻孔结束后,工作人员将支撑台52上钻孔完成的电感器骨架取走,这时,打孔机构3上移复位,接料板74再次在上述结构间的配合下向储料筒72的外部移动,定位杆82再次向储料筒72的内部移动,与原倒数第三个电感器骨架抵触将其固定在储料筒72内,而原倒数第二个电感器骨架则通过送料板73落到支撑台52上,在每次钻孔完成后进行电感器骨架的自动上料;

45.本发明通过设有自动上料装置,可以在打孔结束后,解除对钻孔完成的电感器骨架夹持固定作用的同时,实现电感器骨架的自动上料,不仅可以提高设备的自动化程度和电感器骨架打孔的便捷性,而且能够有效提高设备的加工效率。

46.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。