1.本发明属于螺纹检测技术领域,具体是不规则螺纹缺陷的检测分类方法。

背景技术:

2.在生产生活中,螺纹结构无处不在,在使用过程中受到环境和外力的影响下不可避免地会产生裂纹缺陷,影响螺纹结构的正常使用。

3.针对螺纹缺陷的检测分类方法,已有一些学者展开研究,主要集中于机器视觉方案,但机器视觉方案对光照条件和螺纹表面洁净度有较高要求,而且只能检测表面缺陷。对于表面存在油污、锈迹等污渍的螺纹结构(如钻杆螺栓),需要较为繁琐耗时的清洁步骤才可以处理至适合于视觉检测的状况,此外,螺纹结构中可能存在一些近表面缺陷,利用视觉方案无法检测。本专利是用涡流检测的方法检查螺纹缺陷。

4.目前已有的一些针对螺纹缺陷的涡流检测方案,其最终目标大多在于判断螺纹牙底缺陷的有无。事实上,螺纹缺陷可能出现的位置不仅限于牙底,牙脚与牙侧同样可能存在缺陷。此外,缺陷形状可能并不规则。不同位置,不同形状和深度的缺陷对螺栓使用影响程度不同,后续处理方式也不尽相同。目前已有技术主要关注点仅在于判断螺纹牙底缺陷是否存在。

技术实现要素:

5.本发明的目的在于克服现有技术的缺陷,提供不规则螺纹缺陷的检测分类方法。

6.为实现上述目的,本发明采用了如下技术方案:

7.不规则螺纹缺陷的检测分类方法,包括以下步骤:

8.s1数据采集:分别使用针对螺纹牙底、牙脚、牙侧位置的三种涡流探头,沿螺纹槽对梯形螺纹做螺旋线运动进行扫描,采集得到相位信息的原始数据;

9.s2数据预处理:使用多尺度主成分分析对采集到的原始数据去噪;

10.s3特征提取:进行特征提取并且形成组合特征量;

11.s4利用回归模型预测不同路径下缺陷位置、长度以及深度;

12.s5缺陷危险等级分类。

13.优选的,所述步骤s1数据采集中,沿螺纹槽对梯形螺纹做螺旋线运动进行扫描,共5条路径,采集得到相位信息的原始数据x=(x1,x2,x3,x4,x5)。

14.优选的,所述步骤s2数据预处理中,预处理后的信号为q=(q1,q2,q3,q4,q5)。

15.优选的,所述步骤s3特征提取,包括:

16.对牙底信号q1进行特征提取并且形成组合特征量:

17.(1)对每条预处理后的信号进行小波包分解得到子波p

11

~p

1n

;

18.(2)对每条预处理后的信号进行经验模态分解,选取能量最大的前m条内涵模态分量,分别命名为p

1(n 1)

~p

1(n m)

,其中m小于或等于单一信号经经验模态分解后的最小内涵模态分量个数;

19.(3)提取步骤(1)和(2)分解得到的的每条信号p

11

~p

1(n m)

的统计分量:标准差、信号能量、偏态系数、峰度,形成组合特征量f1,f1是一个包含(n m)*4个元素的一维向量;

20.通过上述方式分别对其他信号进行特征提取并且形成组合特征量,原始数据x=(x1,x2,x3,x4,x5),得到的组合特征量为f=(f1,f2,f3,f4,f5)。

21.优选的,所述步骤s4中,回归模型为极限梯度提升树模型。

22.优选的,所述步骤s4中,利用回归模型预测不同路径下缺陷位置、长度以及深度,包括:

23.将组合特征量f输入训练好的极限梯度提升树模型,获得缺陷在每条路径下的起始位置、长度及平均深度的预测结果,其中,缺陷起始位置为(s1,s2,s3,s4,s5)、长度为(l1,l2,l3,l4,l5),平均深度为(d1,d2,d3,d4,d5)。

24.优选的,所述步骤s5中,缺陷危险等级分类,包括:

25.根据缺陷起始位置、长度以及深度预测量进一步判断出缺陷的位置、面积、形状以及深度,将5条路径展开为二维平面,扫描路径用虚线标示,回归模型在不同路径下预测的缺陷起止位置与长度,用实线表示,将实线末端相连,得到缺陷形状,并可计算得到缺陷面积,根据缺陷的位置、面积、形状、深度等信息,对缺陷的危险等级进行分级,并制定相应的处理方案。

26.综上所述,由于采用了上述技术方案,本发明的有益效果是:

27.本发明中,针对缺陷可能出现的不同位置(牙底、牙侧、牙脚)进行扫描,可以有效提供不规则螺纹缺陷的位置、形状、面积、深度等信息,并据此进行危险等级分级,对于螺纹后续的处理工作具有更高的指导价值。

28.本发明中,多尺度主成分分析可以有效滤除原始信号的噪声;基于小波包分解和经验模态分解与高阶统计分量的特征提取方法形成的组合特征量包含丰富的时频信息,结合极限梯度提升树模型可以对缺陷的尺寸信息进行较为精准的预测。

附图说明

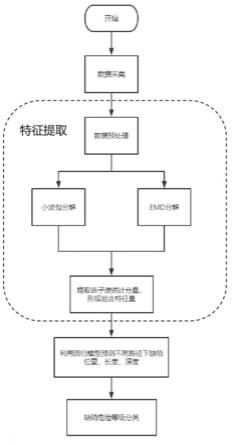

29.图1是本发明不规则螺纹缺陷的检测分类方法的流程图;

30.图2是本发明不规则螺纹缺陷的检测分类方法中扫描路径示意图;

31.图3是本发明不规则螺纹缺陷的检测分类方法中对面积和形状的评估方法示意图;

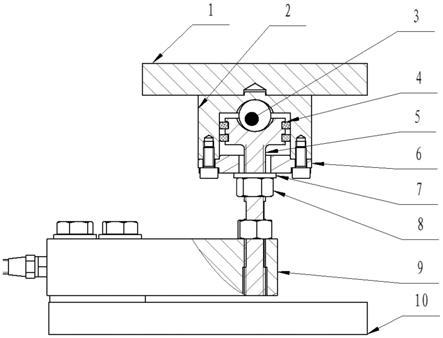

32.图4是本发明不规则螺纹缺陷的检测分类方法中涡流探头线圈结构与其检测位置的对应关系示意图。

具体实施方式

33.以下结合附图1-4,进一步说明本发明不规则螺纹缺陷的检测分类方法的具体实施方式。本发明不规则螺纹缺陷的检测分类方法不限于以下实施例的描述。

34.实施例1:

35.本实施例给出不规则螺纹缺陷的检测分类方法的具体实施方式,如图1-3所示,包括以下步骤:

36.s1数据采集:分别使用针对螺纹牙底、牙脚、牙侧位置的三种涡流探头,沿螺纹槽

对梯形螺纹做螺旋线运动进行扫描,采集得到相位信息的原始数据;

37.s2数据预处理:使用多尺度主成分分析对采集到的原始数据去噪;

38.s3特征提取:进行特征提取并且形成组合特征量;

39.s4利用回归模型预测不同路径下缺陷位置、长度以及深度;

40.s5缺陷危险等级分类。

41.进一步的,步骤s1数据采集中,沿螺纹槽对梯形螺纹做螺旋线运动进行扫描,共5条路径,采集得到相位信息的原始数据x=(x1,x2,x3,x4,x5)。

42.进一步的,步骤s2数据预处理中,预处理后的信号为q=(q1,q2,q3,q4,q5)。

43.进一步的,步骤s3特征提取,包括:

44.对牙底信号q1进行特征提取并且形成组合特征量:

45.(1)对每条预处理后的信号进行小波包分解得到子波p

11

~p

1n

;

46.(2)对每条预处理后的信号进行经验模态分解,选取能量最大的前m条内涵模态分量,分别命名为p

1(n 1)

~p

1(n m)

,其中m小于或等于单一信号经经验模态分解后的最小内涵模态分量个数;

47.(3)提取步骤(1)和(2)分解得到的的每条信号p

11

~p

1(n m)

的统计分量:标准差、信号能量、偏态系数、峰度,形成组合特征量f1,f1是一个包含(n m)*4个元素的一维向量;

48.通过上述方式分别对其他信号进行特征提取并且形成组合特征量,原始数据x=(x1,x2,x3,x4,x5),得到的组合特征量为f=(f1,f2,f3,f4,f5)。

49.进一步的,步骤s4中,回归模型为极限梯度提升树模型。

50.进一步的,步骤s4中,利用回归模型预测不同路径下缺陷位置、长度以及深度,包括:

51.将组合特征量f输入训练好的极限梯度提升树模型,获得缺陷在每条路径下的起始位置、长度及平均深度的预测结果,其中,缺陷起始位置为(s1,s2,s3,s4,s5)、长度为(l1,l2,l3,l4,l5),平均深度为(d1,d2,d3,d4,d5)。

52.进一步的,步骤s5中,缺陷危险等级分类,包括:

53.根据缺陷起始位置、长度以及深度预测量进一步判断出缺陷的位置、面积、形状以及深度,将5条路径展开为二维平面,扫描路径用虚线标示,回归模型在不同路径下预测的缺陷起止位置与长度,用实线表示,将实线末端相连,得到缺陷形状,并可计算得到缺陷面积,根据缺陷的位置、面积、形状、深度等信息,对缺陷的危险等级进行分级,并制定相应的处理方案。

54.实施例2:

55.本实施例给出不规则螺纹缺陷的检测分类方法的具体实施方式,如图4所示,包括以下步骤:

56.(21)数据采集:采用三种差分涡流探头,分别针对梯形螺纹的牙底、牙侧与牙脚位置沿螺纹螺旋线扫描,涡流探头线圈结构与其检测位置的对应关系如图4所示:

57.采用的仪器为瑞士苏黎世仪器公司的mfli数字锁相放大器,锁相放大器可以采集探头扫描过程中的相位信息x。在实施例中共获得5000组实验数据,分别来自同一螺纹类型下不同缺陷。分别对缺陷各条扫描路径下的长度、深度实测数据进行标记。

58.(22)数据预处理:使用多尺度主成分分析(mspca)对采集到的原始信号x去噪,获

得预处理后的信号q。

59.(23)特征提取:进行特征提取并且形成组合特征量,包括如下子步骤:

60.(23.1)对每条路径下预处理后的信号分别进行小波包分解得到子波p

11

~p

1n

61.(23.2)对每条预处理后的信号进行emd(经验模态)分解,选取能量最大的前m条imf(内涵模态)分量,分别命名为p

1(n 1)

~p

1(n m)

,其中m小于等于单一信号经emd分解后的最小imf个数。

62.(23.3)提取步骤(23.1)和(23.2)分解得到的的每条信号p

11

~p

1(n m)

的统计分量:标准差、信号能量、偏态系数、峰度,形成组合特征量f1,f1是一个包含(n m)*4个元素的一维向量。

63.(24)模型训练:针对每一条扫描路径的缺陷深度、长度及位置分别建立xgboost回归模型,使用十折交叉验证法评估模型,为每条路径找到泛化性能最优的xgboost模型。

64.(25)缺陷位置、长度、深度预测:将需要进行危险等级评估的实测缺陷数据进行上文所述的预处理及特征提取,得到特征f。将特征f输入训练好的极限梯度提升树模型(xgboost),获得缺陷在每条路径下的起始位置、长度及平均深度的预测结果。

65.(26)缺陷危险等级分类:根据5条路径下的缺陷起始位置及长度预测量可以进一步判断出缺陷的位置、面积以及形状。一般来说,缺陷出现的位置不同,危险等级不同、处理方法不同;缺陷面积越大,缺陷危险等级越高;缺陷平均深度越大,缺陷的危险等级越高。根据缺陷的形状、深度、位置与面积对不规则缺陷按照危险等级进行分类。

66.工作原理,如图1-4所示:

67.首先,针对待检测的螺纹结构,采集不同位置、形状的螺纹缺陷的涡流检测数据,构建数据集,对每组数据中缺陷在牙底、牙脚、牙侧位置沿螺旋线方向的长度进行标记。

68.其次,对涡流检测数据集内的原始数据进行预处理、特征提取,得到数据集组合特征量f。

69.然后,建立极限梯度提升树(xgboost)回归模型,模型的功能为预测缺陷在在牙底、牙脚、牙侧位置沿螺旋线方向的长度和平均深度。

70.再然后,使用极限梯度提升树(xgboost)模型给出实测数据中不同路径下缺陷的位置以及缺陷长度l和平均深度d。

71.最后,进一步计算缺陷面积和形状,据此对实测数据下缺陷的危险等级进行分类。

72.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。