1.本发明涉及一种高居里温度、高电阻率、大电致应变铁酸铋-钛酸钡基无铅压电陶瓷及其制备方法,属于无铅压电陶瓷材料领域。

背景技术:

2.基于压电陶瓷可以实现电信号和机械应变的相互转化的特点,其已经被做成传感器、压电换能器、驱动器等器件,广泛应用于航空航天、水声探测、无损检测等众多领域,但是在一些极端环境应用的时候,比如高温高压环境,对压电陶瓷材料提出了更高的性能要求。目前高温压电陶瓷主要包括钨青铜结构、钙钛矿结构、铋层状结构、类钙钛矿等四大类。铁酸铋(bifeo3)高温压电陶瓷属于其中的钙钛矿类,相比于其他三类,不仅具有较高的居里温度,还具有高的压电性能。但是bifeo3较大的漏电流,较低的高温电阻率限制其应用。将bifeo3于钛酸钡(batio3)复合后的二元体系可以很好地降低材料的漏电流,并提高压电性能,但是也伴随居里温度的降低。如何平衡居里温度、高温电阻率和压电性能三者的关系,获得性能优异的组分并满足生产应用的要求,是亟待解决的关键问题。

3.通常在铁电材料中固溶弛豫铁电体,会发生铁电向弛豫铁电体的转变,其转变组分被称为第二类准同型相界。而在这一范围中的铁电弛豫陶瓷材料往往表现出优异的压电性能,比如在锆钛酸铅(pzt)中复合铌镁酸铅(pmn)可以获得较大的电致应变。在弛豫铁电材料中,铪镁酸铋(bmh)的弛豫程度较常见的钛镁酸铋(bmt)、锆镁酸铋(bmz)等弛豫铁电体更强。在铁酸铋-钛酸钡(bf-bt)中复合bmh,并调整bf和bt的比例,或许可以获得铁电向弛豫铁电体转变的过度组分,获得兼具高居里温度、大电致应变和高电阻率的无铅压电陶瓷材料。

技术实现要素:

4.为了在无铅压电陶瓷材料中同时获得高居里温度、高电阻率和大应变值,本发明提供了一种高居里温度、高电阻率和大应变的固溶铪镁酸铋的铁酸铋-钛酸钡陶瓷材料及其制备方法,该材料及其方法所得的效果使压电陶瓷材料兼具高电阻率和大应变值,以满足高温无铅压电驱动器用压电陶瓷材料的要求。

5.一方面,本发明提供了一种铁酸铋-钛酸钡基无铅压电陶瓷材料,所述铁酸铋-钛酸钡基无铅压电陶瓷材料的化学组成为xbifeo

3-ybatio

3-zbi(mg

0.5

hf

0.5

)o3;其中,x y z=1,x=0.6~0.85,y=0.15~0.35,z=0~0.05。

6.本发明中,关键在于调整铁酸铋与钛酸钡的比例降低漏电流,并提高电阻率,本发明人通过研究表明,降低配方中铁酸铋的含量可以提高电阻率,并发生铁电-弛豫相变。在此基础上,进一步选用弛豫程度高的铪镁酸铋(bmh)掺杂,增加组分的无序度,在保证较高居里温度的前提下,完成铁电-弛豫相变,获得具有大应变值得弛豫铁电陶瓷材料。

7.较佳的,x=0.25~0.35,y=0.05。

8.较佳的,所述铁酸铋-钛酸钡基无铅压电陶瓷材料在300℃下的电阻率>104,优选

>106。

9.较佳的,所述铁酸铋-钛酸钡基无铅压电陶瓷材料的居里温度>300℃。

10.较佳的,所述铁酸铋-钛酸钡基无铅压电陶瓷材料的电致应变≥0.02%,优选>2%。

11.另一方面,本发明提供了一种铁酸铋-钛酸钡基压电陶瓷材料的制备方法,以fe2o3、bi2o3、baco3、tio2、mgo、hfo2粉体为原料,按照铁酸铋-钛酸钡基无铅压电陶瓷材料的化学组成xbifeo

3-ybatio

3-zbi(mg

0.5

hf

0.5

)o3进行配料、混料、合成、细磨、造粒、成型、排塑和烧结,得到所述铁酸铋-钛酸钡基无铅压电陶瓷材料。

12.较佳的,所述混料和细磨的方式为湿法球磨;其中,原料:球磨介质:去离子水的质量比=1:(1.6~2.4):(0.8~1.2),在300~400转速/分钟下行星球磨混合2~6小时,优选地,球磨介质为玛瑙球。

13.较佳的,所述合成的温度为700~850℃,时间为4~6小时;优选地,所述合成的升温速率为4~6℃/min。

14.较佳的,在造粒过程中加入合成后陶瓷粉体质量5%~10%的粘结剂进行造粒;优选地,粘结剂为浓度为4~8wt.%聚乙烯醇溶液。

15.较佳的,所述排塑的温度为600~800℃,保温3小时;优选地,所述排塑的升温速率不高于2℃/min。

16.较佳的,所述烧结的温度为980~1030℃,时间为2~5小时。

17.较佳的,对所得铁酸铋-钛酸钡基无铅压电陶瓷材料进行电极制备;优选地,所述电极为银浆电极,电极烧结条件为700~800℃,保温60分钟以下。

18.有益效果:在本发明中,通过降低配方中铁酸铋的含量可以提高电阻率,并发生铁电-弛豫相变。在此基础上,进一步选用弛豫程度高的铪镁酸铋(bmh)掺杂,增加组分的无序度,在保证较高居里温度的前提下,完成铁电-弛豫相变,获得具有大应变值得弛豫铁电陶瓷材料。具体地,采用传统固相发制备得到一种居里温度大于300℃,300℃电阻率大于106,且大应变特性的压电陶瓷。本发明所述压电陶瓷材料具有高居里温度、高电阻率、大应变值得特点,适合做高温驱动器材料。

附图说明

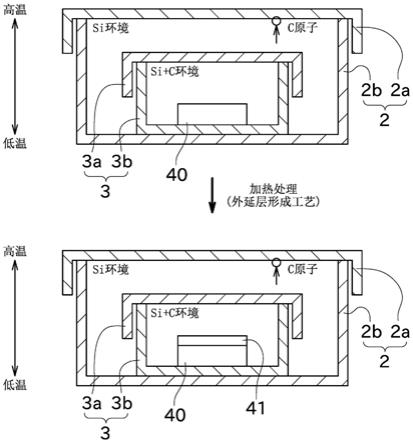

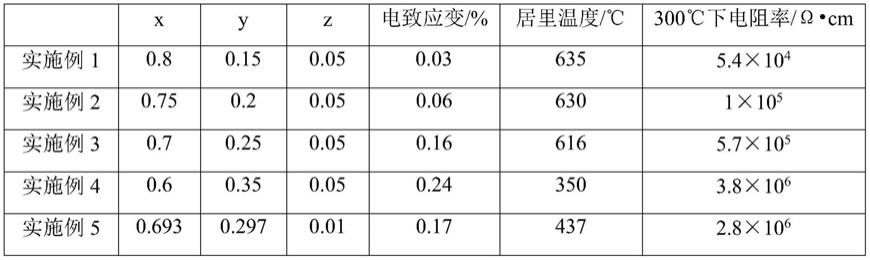

19.图1a-图1d分别为实施例1-4制备的铁酸铋-钛酸钡基无铅压电陶瓷的介电温谱图;图2a-图2d分别为实施例1-4制备的铁酸铋-钛酸钡基无铅无铅压电陶瓷的电滞回线和应变;图3为实施例1-4制备的铁酸铋-钛酸钡基无铅压电陶瓷的变温电阻率;图4为实施例5、实施例6和实施例7制备的铁酸铋-钛酸钡基无铅压电陶瓷的电滞回线和应变;图5为对比例1-2制备的铁酸铋-钛酸钡基无铅压电陶瓷的电滞回线和应变;图6为对比例1-2所述铁酸铋-钛酸钡基无铅压电陶瓷的变温电阻率。

具体实施方式

20.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

21.在本领域中,铁酸铋基陶瓷材料由于高温铋离子挥发和铁离子变价,导致很高的漏电,高温低电阻率限制了其进一步应用。而钛酸钡的引入可以减少配方中铁元素的含量,降低漏电流,提高电阻率。但是铁酸铋含量的减少同样会造成居里温度的下降,因此寻找一个高居里温度、高电阻率的最优组分至关重要。

22.为此,本发明人创造性地:在减少铁酸铋含量提高钛酸钡含量的过程中,组分会发生从铁电向弛豫转变的相变过程。同时掺杂弛豫铁电体材料铪镁酸铋,可以进一步提高材料的无序度,降低畴偏转的激活能,在保证高居里温度的前提下,完成铁电-弛豫相变,并且获得优异的电致应变性能。

23.本发明中,高居里温度、高电阻率、大应变无铅压电陶瓷材料的化学组成为xbifeo

3-ybatio

3-zbi(mg

0.5

hf

0.5

)o3,其中,x y z=1,x=0.6~0.85,y=0.15~0.35,y=0~0.05,优选为x=0.6~0.7,y=0.25~0.35,z=0.05。若y的数值较低,将导致压电陶瓷电阻较低;若y含量过高,则压电陶瓷完全弛豫应变降低。若z的数值较低,将导致应变提升不明显;若z含量过高,将导致材料完全弛豫失去压电性能。

24.在可选的实施方式中,所述无铅压电陶瓷的居里温度大于300℃;所述无铅压电陶瓷的电致应变至少为0.03%,优选为0.16%~0.24%;所述无铅压电陶瓷材料300℃的电阻率至少为5.4

×

104,优选为5.7

×

105~3.8

×

106。

25.本发明一实施方式中,采用传统固相法制备得到具有高居里温度、高电阻率、大电致应变的铁酸铋-钛酸钡基无铅压电陶瓷材料,其制备方法简单,易于推广,具有广阔的前景,具体包括配料、混料、合成、细磨、造粒、成型、排塑、烧结、电极制备步骤,如发明内容所述。以下示例性地铁酸铋-钛酸钡基无铅压电陶瓷材料的制备方法。

26.固相法制备陶瓷粉体。以fe2o3、bi2o3、baco3、tio2、mgo、hfo2粉体为原料,按照化学计量比配制并混料烘干,得到烘干后的原料(即混合粉体)。将烘干后的原料压块后在氧化铝坩埚中利用固相法合成,以4~6℃/min的升温速率升至700~850℃,保温合成4~6小时,获得陶瓷粉体,然后随炉温冷却至室温,获得陶瓷粉体。

27.将陶瓷粉体先进行机械粉碎,后经细磨后,烘干,得到合成粉体。优选地,细磨条件及方式与混料一致。

28.加入合成粉体质量的5%~10%粘结剂进行研磨造粒。较佳地,粘结剂为4~8wt.%聚乙烯醇溶液。

29.利用简单的机械加压将粉体压制成生坯。优选地,成型压力为1~2mpa。优选地,坯体尺寸为直径(12~14mm)、厚度(1~2mm)。将生坯以不高于2℃/min的升温速率升温至600~800℃,保温3小时以下,进行排塑处理。

30.将排塑后的生坯放入坩埚中,在980~1030℃下烧结2~5小时,随炉温冷却至室温得到所述铁酸铋-钛酸钡压电陶瓷。利用丝网印刷在陶瓷表面进行电极制备,并在700~800℃、保温时间《60min条件下烧结,较佳地,所述电极为铂电极。

31.本发明中,所制备的铁酸铋-钛酸钡基无铅压电陶瓷材料具有高居里温度、高电阻率、大电致应变的特点,可广泛用于驱动器、位移制动器。

32.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

33.实施例1制备成分为0.8bifeo

3-0.15batio

3-0.05bi(mg

0.5

hf

0.5

)o3的无铅压电陶瓷材料,制备方法如下:以分析纯baco3、tio2、bi2o3、fe2o3、mgo、hfo2为原料按目标化学组成进行配料并混合,采用湿法球磨将其混合均匀并烘干,按照原料:玛瑙球:去离子水=1:2:0.6~0.8比例混合,行星球磨4~6小时。100℃烘干后,过40目筛,在3mpa压力下成型。然后放置在氧化铝坩埚中利用固相法合成,以5℃/min升温至800℃保温5小时,随炉温冷却至室温。将合成生料进行机械粉碎,过40目筛后,采用混料相同的工艺进行细磨。然后加入合成粉体质量6%的粘结剂(聚乙烯醇pva)进行造粒,5mpa压力下成型,陈化24小时,过40目筛,在200mpa压力下压制成生坯。将生坯以2℃/min升温至650℃保温2小时进行排塑。排塑后,以5℃/min升温至1000℃保温200min进行烧结,随炉冷却至室温,得到所述无铅压电陶瓷材料。将获得的陶瓷片加工,清洗,通过丝网印刷进行双面银浆电极制备,以5℃/min的升温速率升至750℃,保温30分钟烧结。

34.本实施例1所制备的无铅压电陶瓷材料的介电温谱、电滞回线和应变回线谱、变温电阻率分别如图1,图2和图3所示。所述无铅压电陶瓷材料的居里温度为653℃,电致应变只有0.03%,300℃电阻率只有5.4

×

104ω

·

cm。

35.实施例2制备成分为0.75bifeo

3-0.2batio

3-0.05bi(mg

0.5

hf

0.5

)o3的无铅压电陶瓷,其制备方法同实施例1。

36.本实施例2制备的无铅压电陶瓷材料的介电温谱、电滞回线和应变回线、变温电阻率分别如图1,图2和图3所示。所得无铅压电陶瓷居里温度为630℃,电致应变为0.06%,300℃电阻率为1

×

105ω

·

cm。

37.实施例3制备成分为0.7bifeo

3-0.25batio

3-0.05bi(mg

0.5

hf

0.5

)o3的无铅压电陶瓷,其制备方法同实施例1。

38.本实施例3制备的无铅压电陶瓷材料的介电温谱、电滞回线和应变回线、变温电阻率分别如图1,图2和图3所示。所得无铅压电陶瓷居里温度为616℃,电致应变为0.16%,300℃电阻率为5.7

×

105ω

·

cm。

39.实施例4制备成分为0.6bifeo

3-0.35batio

3-0.05bi(mg

0.5

hf

0.5

)o3的无铅压电陶瓷,其制备方法同实施例1。

40.本实施例4制备的无铅压电陶瓷材料的介电温谱、电滞回线和应变回线、变温电阻率分别如图1,图2和图3所示。所得无铅压电陶瓷居里温度为350℃,电致应变为0.24%,300℃电阻率为3.8

×

106ω

·

cm,与实施例1~3和对比例1制备的压电陶瓷相比,电阻率和电致

应变都有显著提升。

41.实施例5制备成分为0.693bifeo

3-0.297batio

3-0.01bi(mg0

.5

hf

0.5

)o3的无铅压电陶瓷,其制备方法同实施例1。

42.本实施例5制备的无铅压电陶瓷材料的电滞回线和应变回线4a所示。所得无铅压电陶瓷电致应变为0.17%,与实施例6、7和对比例2制备的压电陶瓷相比,电致应变有明显提升,说明适量的bmh的掺杂可以提高材料的电致应变。但是与实施例4制备的压电陶瓷相比,电致应变较小。

43.实施例6制备成分为0.686bifeo

3-0.294batio

3-0.02bi(mg0

.5

hf

0.5

)o3的无铅压电陶瓷,其制备方法同实施例1。

44.本实施例6制备的无铅压电陶瓷材料的电滞回线和应变回线4b所示。所得无铅压电陶瓷电致应变为0.16%,与对比例2制备的压电陶瓷相比,电致应变有明显提升。

45.实施例7制备成分为0.679bifeo

3-0.291batio

3-0.03bi(mg0

.5

hf

0.5

)o3的无铅压电陶瓷,其制备方法同实施例1。

46.本实施例7制备的无铅压电陶瓷材料的电滞回线和应变回线4c所示。所得无铅压电陶瓷电致应变为0.14%,与对比例2制备的压电陶瓷相比,电致应变略有提升。

47.对比例1制备成分为0.75bifeo

3-0.25batio3,未掺杂bmh的压电陶瓷材料,制备方法同实施例1。电致回线和应变如图5a所示。

48.对比例2制备成分为0.7bifeo

3-0.3batio3,未掺杂bmh的压电陶瓷材料,其制备方法同实施例1,电滞回线和应变如图5b所示。

49.表1为铁酸铋-钛酸钡基无铅压电陶瓷材料的组成及性能参数:钛酸钡基无铅压电陶瓷材料的组成及性能参数:

50.本发明,变温电阻率数据采用德国novocontrol technologies阻抗分析仪结合

novotherm-ht所得,电致回线和应变采用德国tfanalyzer2000铁电分析仪所得,介温数据采用agilent精密阻抗分析仪连接gjw-1高温介电温谱测试系统测试所得。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。