1.本实用新型属于无纺织纤维原料的运输设备技术领域,具体涉及一种适用于无纺织纤维原料袋的打包栈板。

背景技术:

2.上述的纤维原料包括有化学纤维、动物纤维以及植物纤维等等,而无纺织纤维原料(主要是化学纤维和植物纤维)则是无纺织布的主要原料,具体来说,无纺织布虽为布而不经纺织故称其为无纺布,又可被称为不织布、针刺棉、针刺无纺布等。如业界所知,无纺织布产品生产线如水刺无纺布生产线以及针刺无纺布生产线主要包括开松机、梳理机、铺网机和水刺机(或者针刺机),开松机是将由前道工序的开包机开松(业界称为“粗开松”或“预开松”)后的无纺织纤维开松(业界称之为“精开松”),开松后的无纺织纤维输送到梳理机梳理并且馈送至铺网机铺网,铺网机铺网后送至水刺机水刺或者由针刺机针刺,得到无纺布产品。而由于从市场购入的无纺织纤维原料(诸如es纤维、pe纤维等等)通常放置在一个包装袋内,并呈包装较为结实同时体积相对较大的状态,因此在开松机开松之前需由开包机开包以便进行后续的作业,但是由于包装袋体积较大且包含的原料较多,而每一次作业往往无法将一个包装袋内的无纺织纤维原料全部使用完,此时一个原料袋上的捆带被取下并整体处于松垮的状态,为了方便后续对于残余有无纺织纤维原料的包装袋的搬运装卸以及存放,通常会对其进行再次地打包捆扎工作。现有的对于已经打开并使用过的而残余有无纺织纤维原料的包装袋(散料)的打包方式通常借助工作人员摞住包装袋后再借助钉带枪将打包带捆扎至包装袋的表面上,但是在打包捆扎的过程中,由于包装袋内的无纺织纤维原料压紧得非常结实而整体的体积与重量都很大,不仅打包需要不断翻转包装袋,操作十分繁琐,同时也存在发生整体倾倒的可能,砸到人体的话会带来相当的危险,此外打包捆扎完成后需要借助叉车进行运送,但是为了避免叉车的叉夹破坏包装袋,往往会通过人工的方式将包装袋搬运到叉夹上,工作量巨大而且费时费力;而上述的栈板则是可作为可存放货物的载体,与叉车配套使用在现代物流中发挥着巨大的作用,能够有效保护物品并方便物流搬运,但是现有技术的栈板大多是简单的底板托盘结构,在搬运存储的过程中一个栈板配合一个整体打包的物体使用,但是对于生产厂家来说,为了有效提高仓储空间的利用率并方便后续作业,适用于一个生产线上的无纺织纤维原料袋只需要单个单独与其他原料袋堆放而无需附加栈板使用,并且一个栈板配合一个整体打包的残余有纤维原料的包装袋进行存放的方式也增大了使用成本。

3.鉴于前述状况,有必要设计一种能够适用于残余有纤维原料的包装袋(散料)的便捷打包捆扎作业的栈板。下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

4.本实用新型的任务在于提供一种结构简练、结实耐用,有助于显著减少人工工作量并且能够实现对于残余有纤维原料的包装袋(散料)的方便快捷的打包作业,同时便于后

续搬运的适用于无纺织纤维原料袋的打包栈板。

5.本实用新型的任务是这样来完成的,一种适用于无纺织纤维原料袋的打包栈板,包括有一侧向直立板,在该侧向直立板上间隔设置有多个承载部,多个承载部与该侧向直立板均构成为垂直状态,且在相邻两个承载部之间构成有一货叉定位腔,所述承载部包括有一呈长条形板件构造的底板,在该底板上安装有沿着该底板长度方向延伸设置的第一支承座体ⅰ与第二支承座体ⅱ,所述第一支承座体ⅰ设置在底板长度方向靠近于所述侧向直立板的位置处,而所述第二支承座体ⅱ则设置在底板长度方向远离所述侧向直立板的位置处,且在第一支承座体ⅰ与第二支承座体ⅱ之间并且对应于底板长度方向的中部位置处形成有一打包带让位槽,多个承载部上的打包带让位槽均相对应设置且位于同一直线位置上。

6.在本实用新型的一个具体的实施例中,所述第一支承座体ⅰ包括第一支承座体连接块ⅰ、一对第一支承座体立柱ⅰ以及一对第一支承座体横梁ⅰ,所述第一支承座体连接块ⅰ连结在所述底板长度方向靠近于所述侧向直立板的一端端部位置处,而两个所述第一支承座体立柱ⅰ则设置在该第一支承座体ⅰ整体长度方向的另一端靠近于所述打包带让位槽的位置处,两个第一支承座体立柱ⅰ沿着竖直方向分别设置在靠近于所述底板的两侧长边位置处,而两个第一支承座体横梁ⅰ以并行于所述底板长度方向的状态构成于第一支承座体连接块ⅰ与第一支承座体立柱ⅰ远离所述底板的上部并对应于两者之间的位置处,且两个第一支承座体横梁ⅰ分别对应于两个第一支承座体立柱ⅰ设置。

7.在本实用新型的另一个具体的实施例中,所述第二支承座体ⅱ包括第二支承座体止挡块ⅱ、一对第二支承座体立柱ⅱ以及一对第二支承座体横梁ⅱ,所述第二支承座体止挡块ⅱ连结在所述底板长度方向远离所述侧向直立板的一端端部位置处,而两个所述第二支承座体立柱ⅱ则同样设置在该第二支承座体ⅱ整体长度方向的一端靠近于所述打包带让位槽的位置处,两个第二支承座体立柱ⅱ沿着竖直方向分别设置在靠近于所述底板的两侧长边位置处,而两个第二支承座体横梁ⅱ以并行于所述底板长度方向的状态构成于第二支承座体止挡块ⅱ与第二支承座体立柱ⅱ上部并对应于两者之间的位置处,且两个第二支承座体横梁ⅱ分别对应于两个第二支承座体立柱ⅱ设置。

8.在本实用新型的又一个具体的实施例中,所述侧向直立板的朝向上一侧表面与多个第一支承座体ⅰ上的两个第一支承座体横梁ⅰ的朝向上一侧表面均保持齐平,且同一个承载部上的两个第一支承座体横梁ⅰ的朝向上一侧表面与第二支承座体ⅱ的两个第二支承座体横梁ⅱ的朝向上一侧均保持齐平。

9.在本实用新型的再一个具体的实施例中,所述侧向直立板的朝向下一侧表面与多个承载部的底板的朝向下一侧表面均保持齐平。

10.在本实用新型的还有一个具体的实施例中,所述侧向直立板以及承载部采用实木板。

11.在本实用新型的还有一个具体的实施例中,所述承载部的数量为三个以上。

12.本实用新型提供的技术方案的技术效果之一,通过设置多个承载部并在相邻两个承载部之间形成有货叉定位腔,且在多个承载部上设置打包带让位槽,当需要对使用过的残余有纤维原料的包装袋(散料)进行打包操作时,只需将其放置在多个承载部上便可方便快捷地完成打包捆扎操作,并能够借助叉车直接进行搬运,相较于现有需要人工不断翻转

包装袋完成打包捆扎的操作方式,能够大大简化工作流程并减少工作量,省时省力,从而能够方便散料的搬运存储,提高仓储空间的利用率;之二,由于侧向直立板与承载部的结构简练,并且两者之间可通过榫卯或是钉接的方式实现连接,从而既能够实现快速方便的制造与装配作业而得以体现经济性,体现结实耐用的特点,大大节省日常使用中的维护成本,同时又方便了日常的整体堆放。

附图说明

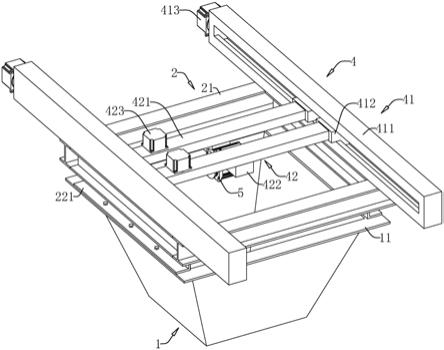

13.图1为本实用新型一实施例的结构图。

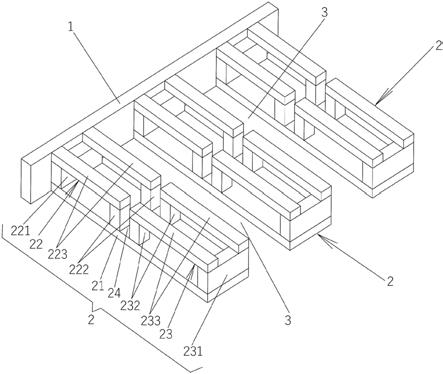

14.图2为图1所示实施例的应用例示意图。

15.图中:1.侧向直立板;2.承载部、21.底板、22.第一支承座体ⅰ、221.第一支承座体连接块ⅰ、222.第一支承座体立柱ⅰ、223.第一支承座体横梁ⅰ、23.第二支承座体ⅱ、231.第二支承座体止挡块ⅱ、232.第二支承座体立柱ⅱ、233.第二支承座体横梁ⅱ、24.打包带让位槽;3.货叉定位腔。

具体实施方式

16.为了能够更加清楚地理解本实用新型的技术实质和有益效果,将在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

17.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1所处的位置状态为基准的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

18.请参见图1与图2,示出了一种适用于无纺织纤维原料袋的打包栈板,包括有一侧向直立板1,在该侧向直立板1上间隔设置有多个承载部2,多个承载部2与该侧向直立板1均构成为垂直状态,且在相邻两个承载部2之间构成有一货叉定位腔3,前述承载部2包括有一呈长条形板件构造的底板21,在该底板21上安装有沿着该底板21长度方向延伸设置的第一支承座体ⅰ22与第二支承座体ⅱ23,前述第一支承座体ⅰ22设置在底板21长度方向靠近于前述侧向直立板1的位置处,而前述第二支承座体ⅱ23则设置在底板21长度方向远离前述侧向直立板1的位置处,且在第一支承座体ⅰ22与第二支承座体ⅱ23之间并且对应于底板21长度方向的中部位置处形成有一打包带让位槽24,多个承载部2上的打包带让位槽24均相对应设置并位于同一直线位置上。操作人员能够利用打包带让位槽24进行打包带的穿设,从而能够利用货叉定位腔3进行打包带的穿设操作,便于对原料袋进行捆扎。

19.在本实施例中,如图1所示,承载部2呈类长方体结构构造,且该承载部2的数量优选为三个以上,在本实施例中示意了三个,而货叉定位腔3的数量为二个,这样设置的目的在于,现有叉车的叉夹多包含为两个叉杆,当叉车在对放置的纤维原料袋进行装卸、堆垛操作时,叉车的两个叉杆能够分别插入各自所对应的一货叉定位腔3内,从而对纤维原料包装袋进行相应的抬升或是卸料操作。

20.进一步地,前述第一支承座体ⅰ22包括第一支承座体连接块ⅰ221、一对第一支承座体立柱ⅰ222以及一对第一支承座体横梁ⅰ223,前述第一支承座体连接块ⅰ221连结在前述底

板21长度方向靠近于前述侧向直立板1的一端端部位置处,而两个前述第一支承座体立柱ⅰ222则设置在该第一支承座体ⅰ22整体长度方向的另一端靠近于前述打包带让位槽24的位置处,两个第一支承座体立柱ⅰ222沿着竖直方向分别设置在靠近于前述底板21的两侧长边位置处,而两个第一支承座体横梁ⅰ223以并行于前述底板21长度方向的状态构成于第一支承座体连接块ⅰ221与第一支承座体立柱ⅰ222远离前述底板21的上部并对应于两者之间的位置处,且两个第一支承座体横梁ⅰ223分别对应于两个第一支承座体立柱ⅰ222设置。

21.在本实施例中,前述第二支承座体ⅱ23包括第二支承座体止挡块ⅱ231、一对第二支承座体立柱ⅱ232以及一对第二支承座体横梁ⅱ233,前述第二支承座体止挡块ⅱ231连结在前述底板21长度方向远离前述侧向直立板1的一端端部位置处,而两个前述第二支承座体立柱ⅱ232则同样设置在该第二支承座体ⅱ23整体长度方向的一端靠近于前述打包带让位槽24的位置处,两个第二支承座体立柱ⅱ232沿着竖直方向分别设置在靠近于前述底板21的两侧长边位置处,而两个第二支承座体横梁ⅱ233以并行于前述底板21长度方向的状态构成于第二支承座体止挡块ⅱ231与第二支承座体立柱ⅱ232上部并对应于两者之间的位置处,且两个第二支承座体横梁ⅱ233分别对应于两个第二支承座体立柱ⅱ232设置。

22.进一步地,前述侧向直立板1的朝向上一侧表面与多个第一支承座体ⅰ22上的两个第一支承座体横梁ⅰ223的朝向上一侧表面均保持齐平,且同一个承载部2上的两个第一支承座体横梁ⅰ223的朝向上一侧表面与第二支承座体ⅱ23的两个第二支承座体横梁ⅱ233的朝向上一侧均保持齐平。

23.进一步地,前述侧向直立板1的朝向下一侧表面与多个承载部2的底板21的朝向下一侧表面均保持齐平,且在使用时,侧向直立板1与底板21的朝向下一侧表面均支承在地面上。

24.优选地,前述侧向直立板1以及承载部2采用实木板。

25.请参见图2,当需要对打开后使用过的无纺织纤维原料袋(散料)进行打包操作时,将纤维原料袋(散料)整体放置在多个承载部2上,通过将打包带穿过承载部2上的打包带让位槽24以及货叉定位腔3并进行后续的整体捆扎操作,方便快捷地实现对于残余剩余原料的纤维原料袋(散料)的打包捆扎,减少人工工作量,随后利用叉车直接将残余剩余原料的无纺织纤维原料袋(散料)抬出进行搬运存放无需将栈板一同带走,进一步方便散料的搬运存储,提高仓储空间的利用率,扩大生产管理空间。

26.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。