1.本技术涉及建筑幕墙结构的技术领域,尤其是涉及一种木饰面挂板。

背景技术:

2.随着室内装饰的发展,室内墙面的装饰需求不断,其中最常用到的当属木饰面结构,木饰面挂板具有安装方便、装饰效果好等优点,是室内装饰的主要趋势之一。

3.在木饰面挂板的相关技术中,木饰面挂板上开设有钩挂槽,墙体表面上固定连接有插接轨道,工人将木饰面挂板上的钩挂槽对准插接轨道,使得插接轨道插接在钩挂槽内,工人再推动木饰面挂板使其在插接轨道上滑动,直至插接轨道上插满木饰面挂板后,完成木饰面挂板的安装过程。

4.但是,当工人需要取下木饰面挂板时,工人需要将木饰面挂板推动至插接轨道的边缘,将木饰面挂板从插接轨道的边缘处取下,需要推动的距离较长,同理,在工人需要安装木饰面挂板时,也需要从插接轨道的边缘推动至所需位置,十分不方便工人对木饰面挂板进行安装拆卸。

技术实现要素:

5.为了方便对木饰面挂板进行安装拆卸,本技术提供一种木饰面挂板。

6.本技术提供的一种木饰面挂板,采用如下的技术方案:一种木饰面挂板,包括墙体和木饰面挂板的板体,所述墙体上设有安装导轨,所述安装导轨的延伸方向平行于墙体,所述安装导轨远离墙体的一侧开设有沿其长度方向延伸的安装槽,所述板体上设有连接板,所述连接板上设有两个用于插接在安装槽内的定位板,两个所述定位板分别抵触于安装槽宽度方向上相对的两个槽壁,所述安装导轨相背离的两侧上均开设有若干个安装孔,所有所述安装孔沿安装导轨的延伸方向依次排布,所述安装孔连通于安装槽,所述定位板上均开设有定位孔,当所述定位孔与安装孔对应时,所述定位孔与所述安装孔内穿设有同一个锁定件。

7.通过采用上述技术方案,当工人需要安装木饰面挂板时,工人推动板体,使得两个定位板插接在安装槽内,此时两个定位板和连接板均位于安装槽内,定位孔和安装孔相对应,工人带动两个锁定件依次穿设于定位孔和安装孔,从而完成板体的安装;同理,当工人需要取下木饰面挂板时,工人带动锁定件与安装孔分离,然后工人拉动板体远离安装导轨,板体带动定位板与安装槽分离,进而完成对板体的拆卸;减少了工人推动板体进行长距离移动安装或拆卸的过程,方便了对木饰面挂板进行安装拆卸。

8.可选的,所述连接板上设有加强条,所述加强条的延伸方向与两个定位板的排布方向相互垂直。

9.通过采用上述技术方案,当定位板完全插接在安装槽内时,连接板位于安装槽内,此时连接板对应定位板的两端均抵触于安装槽的槽壁,此时加强条增强了连接板的整体强度,使得连接板不易发生弯折,提高了木饰面挂板的稳定性。

10.可选的,所述安装导轨远离墙体的一端设有保护板,所述保护板的延伸方向与安装导轨的长度方向相同,所述保护板的一端连接于安装导轨,所述保护板的另一端朝墙体倾斜。

11.通过采用上述技术方案,当板体和墙体之间发生漏水时,保护板对水滴进行阻挡,使得水滴不易腐蚀锁定件。

12.可选的,所述保护板远离安装导轨的一端设有用于抵触板体的支撑板,所述支撑板平行于安装导轨。

13.通过采用上述技术方案,当板体带动定位板插接安装槽内时,支撑部抵触于板体,进一步增强了对板体的支撑效果,进而提高了木饰面挂板的稳定性。

14.可选的,所述支撑板朝向板体的一端设有弯折翻边。

15.通过采用上述技术方案,弯折翻边抵触于板体表面,减少了支撑板端部对板体的磨损。

16.可选的,两个所述定位板相对的一侧设有同一个加强杆,所述加强杆的延伸方向垂直于所述定位板。

17.通过采用上述技术方案,使得定位板不易在安装槽内受力发生弯折,进而提高了定位板的稳定性。

18.可选的,所述加强杆转动连接于两个定位板,且所述加强杆的延伸方向与所述锁定件插入安装孔的运动方向相同,所述加强杆上沿其长度方向设有两段旋向相反的螺纹段,两个所述螺纹段上均螺纹连接有驱动块,两个所述驱动块上滑动穿设有同一个导向杆,所述导向杆连接于定位板,所述导向杆平行于所述加强杆,两个所述驱动块分别连接于两个锁定件。

19.通过采用上述技术方案,当工人需要使用锁定件时,工人转动加强杆,加强杆绕自身轴线旋转,此时螺纹段带动驱动块在导向杆上滑动,此时驱动块推动锁定件,使得锁定件依次插入定位孔和安装孔内,方便了工人使用锁定件,进一步方便了对板体进行安装拆卸。

20.可选的,所述加强杆的侧壁上设有施力部,所述施力部位于两个所述螺纹段之间。

21.通过采用上述技术方案,工人抓住施力部施力以转动加强杆,方便了工人使用加强杆。

22.综上所述,本技术包括以下有益技术效果:

23.1.通过安装导轨、安装槽、板体、连接板、定位板、定位孔、安装孔和锁定件的设置,减少了工人推动板体进行长距离移动安装或拆卸的过程,方便了对木饰面挂板进行安装拆卸;

24.2.通过加强条的设置,提高了木饰面挂板的稳定性;

25.3.通过保护板的设置,进一步提高了木饰面挂板的稳定性;

26.4.通过支撑板的设置,进一步提高了木饰面挂板的稳定性;

27.5.通过弯折翻边的设置,减少了支撑板端部对板体的磨损;

28.6.通过加强杆的设置,使得定位板受压时不易发生弯折,提高了定位板的稳定性;

29.7.通过螺纹段、驱动块和导向杆的设置,方便了工人使用锁定件,提高了锁定件的稳定性,进一步方便了对木饰面挂板进行安装拆卸;

30.8.通过施力部的设置,方便了工人转动加强杆。

附图说明

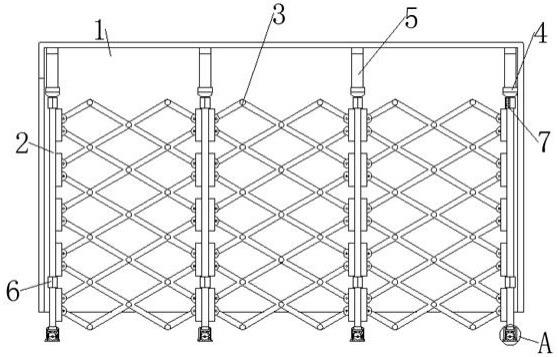

31.图1是本技术实施例1中整体结构示意图;

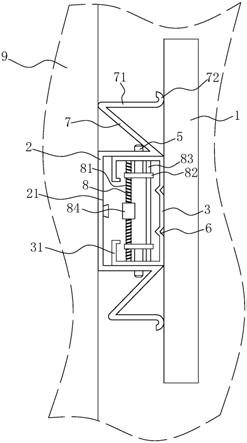

32.图2是本技术实施例1中用于表示整体的侧视结构示意图;

33.图3是本技术实施例1中用于表示安装螺钉、定位孔和安装孔的剖视结构示意图;

34.图4是本技术实施例2中整体的结构示意图;

35.图5是本技术实施例2中用于表示整体的侧视结构示意图;

36.图6是本技术实施例2中用于表示安装杆、定位孔和安装孔的剖视结构示意图。

37.附图标记:1、板体;2、安装导轨;21、安装槽;22、安装孔;3、连接板;31、定位板;32、定位孔;4、安装螺钉;5、安装杆;6、加强条;7、保护板;71、支撑板;72、弯折翻边;8、加强杆;81、螺纹段;82、驱动块;83、导向杆;84、施力部;9、墙体。

具体实施方式

38.以下结合附图1-6对本技术作进一步详细说明。

39.本技术实施例公开一种木饰面挂板。

40.实施例1

41.如图1和图2所示,一种木饰面挂板,包括墙体9和木饰面挂板的板体1,板体1和墙体9均呈竖直设置,墙体9上通过若干个美固钉固定连接有安装导轨2,安装导轨2沿水平方向延伸,安装导轨2远离墙体9的一侧开设有安装槽21,安装槽21的延伸方向与安装导轨2的延伸方向相同,本实施例中安装导轨2的横截面呈“u”形设置;板体1上固定连接有连接板3,连接板3呈竖直设置,连接板3的上下两端均固定连接有定位板31,定位板31呈水平设置,连接板3和两个定位板31组成“u”形;两个定位板31相互背离的一侧分别抵触于安装槽21的上下槽壁。

42.如图2和图3所示,两个定位板31上均开设有呈竖直设置的定位孔32,定位孔32贯穿于定位板31,安装导轨2的上下两侧均开设有若干个安装孔22,同一侧的所有安装孔22均沿安装导轨2的长度方向依次排布,本实施例中锁定件采用安装螺钉4,安装螺钉4与安装孔22的孔壁以及定位孔32的孔壁螺纹连接。

43.如图2和图3所示,连接板3经过压制以形成朝安装轨道凹陷的两条加强条6,加强条6的延伸方向平行与安装轨道的延伸方向,两条加强条6呈上下间隔排布,增强了连接板3的整体强度,使得连接板3位于安装槽21内收到竖直方向上的力时,连接板3不易发生损坏。

44.如图2和图3所示,安装轨道的上下两端均固定连接有保护板7,保护板7的一端固定连接于安装轨道朝向板体1的一端,保护板7的另一端朝墙体9倾斜,此时两个保护板7分别在竖直方向上遮蔽两个安装螺钉4,使得水滴不易掉落在安装螺钉4上,使其不易腐蚀。

45.同时,保护板7与安装轨道一体成形,使得安装轨道的上下两个槽壁具有相向形变的趋势,使得安装轨道上下两个槽壁抵紧于两个定位板31,进一步提高了板体1安装时的稳定性。

46.本技术实施例1的实施原理为:当工人需要拆卸木饰面挂板时,工人转动安装螺钉4,安装螺钉4与安装孔22以及定位孔32分离,工人再拉动板体1,使得板体1带动连接板3和定位板31沿水平方向移动,直至定位板31与安装槽21分离,板体1的移动方向垂直于安装导轨2的延伸方向。

47.同理,当工人需要安装木饰面挂板时,工人推动板体1使得定位板31插接在对应位置的安装槽21内,定位孔32与安装孔22对应后工人转动安装螺钉4,使得安装螺钉4螺纹连接于定位孔32和安装孔22,此时板体1锁定在安装轨道上,从而完成安装。

48.根据上述动作,减少了工人拆卸或安装木饰面挂板时推动板体1移动的过程,减少了安装拆卸过程中板体1的移动距离,加快了拆卸或安装木饰面挂板的速度,进而方便了对木饰面挂板进行安装拆卸。

49.实施例2

50.如图4和图5所示,本实施例2与实施例1的区别之处在于:本实施例中锁定件为安装杆5。

51.如图5和图6所示,安装杆5侧壁与定位孔32孔壁之间靠摩擦力插接,在无外力作用下安装杆5不易在定位孔32内滑动。

52.如图5和图6所示,两个定位板31之间转动连接有同一个加强杆8,加强杆8呈竖直设置,同时两个定位板31之间固定连接有同一个导向杆83,导向杆83呈竖直设置。当定位板31插接在安装槽21内时,在重力作用下两个定位板31分别抵触于安装槽21的上下槽壁,此时导向杆83和加强杆8同时对两个定位板31起到支撑作用,使得两个定位板31不易弯曲形变,进一步提高了定位板31的稳定性。

53.如图5和图6所示,加强杆8的侧壁一体成形有两段螺纹段81,两个螺纹段81呈上下间隔设置,两个螺纹段81的旋向相同,两个螺纹段81上均螺纹连接有驱动块82,导向杆83同步穿设于两个驱动块82,两个驱动块82分别固定连接于两个安装杆5。

54.如图5和图6所示,加强杆8的侧壁上固定连接有施力部84,便于工人抓持加强杆8转动。

55.如图5和图6所示,本实施例中保护板7远离安装导轨2的一端抵触于墙体9,且该端固定连接有支撑板71,支撑板71平行于安装导轨2,支撑板71的一端与保护板7固定连接,支撑板71的另一端抵触于板体1,当板体1安装在安装导轨2上时,支撑板71分别抵触于墙体9和板体1,增大了对板体1的支撑面积以及支撑范围,进而提高了板体1的稳定性。

56.如图5和图6所示,支撑板71朝向板体1的一端翻折以形成弯折翻边72,弯折翻边72抵触于板体1的面呈弧形面设置,减少了支撑板71端部对板体1的损坏;

57.同时,当工人推动板体1使定位板31插接在安装槽21内时,弧形面抵触于板体1,发生一定的弹性形变,当板体1的位置需要微调时,工人推动板体1,使弯折翻边72的弧形面抵触于板体1,进一步减少了对板体1的摩擦损坏;

58.当安装杆5与安装孔22分离时,弯折翻边72带动支撑板71回复至自然状态并推动定位板31在安装槽21内滑动,定位板31朝安装槽21外滑动,进一步方便了工人拆卸木饰面挂板。

59.本技术实施例2的实施原理为:当工人需要安装木饰面挂板时,工人推动板体1使得定位板31插入安装槽21内,定位孔32和安装孔22对应后,工人抓住施力部84并转动,使加强杆8绕自身轴线旋转,此时螺纹段81与驱动块82螺纹连接,驱动块82在导向杆83上沿其轴向滑动,驱动块82带动安装杆5沿竖直方向移动,从而带动安装杆5依次插入定位孔32和安装孔22,方便了工人将定位板31锁定在安装导轨2上;

60.同理,工人只需转动加强杆8,即可带动安装杆5与安装孔22分离,工人再重复取下

板体1的过程,即可实现板体1的拆卸;

61.根据上述动作,减少了安装拆卸过程中板体1的移动距离,加快了拆卸或安装木饰面挂板的速度,从而方便了对木饰面挂板进行安装拆卸。

62.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。