1.本实用新型涉及屋面施工技术领域,具体涉及一种直立锁边屋面卷材防水压槽密封装置。

背景技术:

2.随着我国经济的快速发展,国内各类交通站台、赛事体育场馆、不断建设,直立锁边屋面的应用越来越广泛,然而直立锁边屋面漏水问题仍困扰着国内外专家及相关人员。

3.非线性直立锁边屋面在铝镁锰板锁边时较线性直立锁边屋面更容易出现漏水现象,其主要原因在于常规直立锁边屋面面板施工时,需损坏防水层以实现固定座在屋面上的固定,从而降低了防水层的防水效果。

4.鉴于上述缺陷,本实用新型创作者经过长时间的研究和实践终于获得了本实用新型。

技术实现要素:

5.为解决上述技术缺陷,本实用新型采用的技术方案在于,提供一种直立锁边屋面卷材防水压槽密封装置,所述直立锁边屋面卷材防水压槽密封装置设置在直立锁边屋面上,所述直立锁边屋面卷材防水压槽密封装置包括固定支座,所述直立锁边屋面包括从下至上依次设置的屋面次檩条、金属屋面底板、隔汽层、保温层、防水透汽膜、防水卷材层和屋面板;所述固定支座固定设置在所述金属屋面底板上,所述固定支座包括底板和竖板,所述竖板垂直设置在所述底板上,所述竖板远离所述底板的端部设置有卡头,所述屋面板的顶板波峰段扣接在所述卡头上,所述底板设置在所述防水卷材层上,所述卡头端部穿过所述保温层和所述防水透汽膜并与所述屋面板扣接。

6.较佳的,所述保温层内设置有z型龙骨,若干所述固定支座等距排列在所述z型龙骨上,所述z型龙骨通过几字型转接件固定设置在所述金属屋面底板上。

7.较佳的,所述z型龙骨包括下板、中板和上板,所述中板的两端分别固定连接所述下板和所述上板,所述下板固定连接在所述几字型转接件上,所述中板、所述下板和所述几字型转接件均设置在所述保温层内,所述上板设置在所述保温层和所述防水透汽膜之间。

8.较佳的,所述底板上设置有连接孔,所述上板设置有固定孔,所述连接孔和所述固定孔一一对应设置,所述连接孔为通孔,所述固定孔为螺纹孔,自攻螺丝钉经所述连接孔并穿过所述防水卷材层和所述防水透汽膜与所述固定孔螺纹连接。

9.较佳的,所述自攻螺丝钉上套设有防水胶圈,所述防水胶圈设置在所述底板靠近所述竖板的一侧。

10.较佳的,所述底板远离所述竖板的一侧设置有密封筋,所述密封筋设置为闭合环形,且所述连接孔均设置于环形所述密封筋的内部。

11.较佳的,所述底板和所述防水透汽膜之间、所述自攻螺丝钉和所述底板之间还涂设有密封胶。

12.较佳的,所述几字型转接件包括顶板、支撑板和固定板,两所述支撑板垂直设置在所述顶板两侧,两所述固定板分别固定设置在所述支撑板底部,且所述固定板和所述顶板平行设置,所述顶板和所述下板固定连接,所述固定板和所述金属屋面底板固定连接。

13.较佳的,所述金属屋面底板的横截面包括交替设置的底板波峰段和底板波谷段,所述底板波谷段的下侧紧贴所述屋面次檩条的上侧,且所述底板波谷段的下侧和所述屋面次檩条通过第一连接件连接,所述底板波谷段的上侧紧贴所述固定板的下侧,所述底板波谷段的上侧和所述固定板通过第二连接件连接。

14.较佳的,所述第一连接件对应所述底板波峰段的位置横向间隔设置,所述第二连接件对应所述底板波峰段的位置横向间隔设置,所述第一连接件和所述第二连接件均采用自攻螺丝钉。

15.与现有技术比较本实用新型的有益效果在于:本实用新型在在对直立锁边屋面进行密封的同时兼做固定座,确保防水卷材的有效性,解决了直立锁边屋面固定座施工破坏防水卷材完整性问题,实现屋面零渗漏。

附图说明

16.图1为所述直立锁边屋面的结构视图;

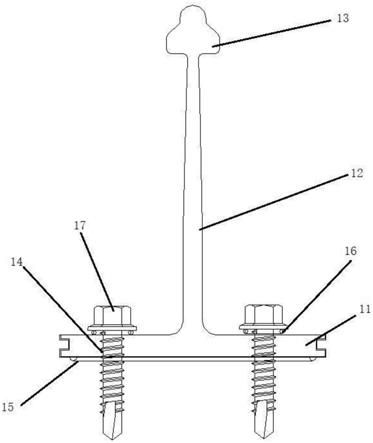

17.图2为所述直立锁边屋面卷材防水压槽密封装置的结构视图。

18.图中数字表示:

19.1-固定支座;2-屋面次檩条;3-金属屋面底板;4-保温层;5-防水卷材层;6-屋面板;7-z 型龙骨;8-几字型转接件;11-底板;12-竖板;13-卡头;14-连接孔;15-密封筋;16-防水胶圈;17-自攻螺丝钉。

具体实施方式

20.以下结合附图,对本实用新型上述的和另外的技术特征和优点作更详细的说明。

21.实施例一

22.如图1、图2所示,图1为所述直立锁边屋面的结构视图;图2为所述直立锁边屋面卷材防水压槽密封装置的结构视图。

23.本实用新型所述直立锁边屋面卷材防水压槽密封装置设置在直立锁边屋面上,所述直立锁边屋面卷材防水压槽密封装置包括固定支座1,所述直立锁边屋面包括从下至上依次设置的屋面次檩条2、金属屋面底板3、隔汽层、保温层4、防水透汽膜、防水卷材层5和屋面板 6;所述固定支座1固定设置在所述金属屋面底板3上,所述固定支座1包括底板11和竖板 12,所述竖板12垂直设置在所述底板11上,所述竖板12远离所述底板11的端部设置有卡头13,所述屋面板6的顶板波峰段扣接在所述卡头13上,实现所述屋面板6在屋面的扣接固定,所述底板11设置在所述防水卷材层5上,所述卡头13端部穿过所述保温层4和所述防水透汽膜并与所述屋面板6扣接。

24.一般的,所述保温层4内设置有z型龙骨7,若干所述固定支座1等距排列在所述z型龙骨7上,所述z型龙骨7通过几字型转接件8固定设置在所述金属屋面底板3上,从而实现所述固定支座1在所述屋面板6上的固定设置。

25.所述z型龙骨7包括下板、中板和上板,所述中板的两端分别固定连接所述下板和

所述上板,所述下板固定连接在所述几字型转接件8上,所述中板、所述下板和所述几字型转接件8均设置在所述保温层4内,所述上板设置在所述保温层4和所述防水透汽膜之间。

26.所述底板11上设置有连接孔14,对应的,所述上板设置有固定孔,所述连接孔14和所述固定孔一一对应设置,所述连接孔14为通孔,所述固定孔为螺纹孔,自攻螺丝钉17经所述连接孔14并穿过所述防水卷材层5和所述防水透汽膜与所述固定孔螺纹连接。

27.较佳的,所述自攻螺丝钉17上套设有防水胶圈16,所述防水胶圈16设置在所述底板11 靠近所述竖板12的一侧,从而实现对所述连接孔14的防水密封。

28.所述底板11远离所述竖板12的一侧设置有密封筋15,所述密封筋15设置为闭合环形,且所述连接孔14均设置于环形所述密封筋15的内部,通过所述底板11对所述防水卷材层5 的压覆变形,从而形成闭水结构;通过所述防水胶圈16和所述密封筋15的设置,可提高所述连接孔14上下两端口的水密效果,避免所述防水卷材层5上部积水不沿所述底座和所述自攻螺丝钉17处渗入所述防水卷材层5下部。

29.较佳的,所述底板11和所述防水透汽膜之间、所述自攻螺丝钉17和所述底板11之间还涂设有密封胶,从而进一步提高所述连接孔14上下两端口的水密效果。

30.所述几字型转接件8包括顶板、支撑板和固定板,两所述支撑板垂直设置在所述顶板两侧,两所述固定板分别固定设置在所述支撑板底部,且所述固定板和所述顶板平行设置,所述顶板和所述下板固定连接,所述固定板和所述金属屋面底板3固定连接。

31.所述金属屋面底板3的横截面包括交替设置的底板波峰段和底板波谷段,所述底板波谷段的下侧紧贴所述屋面次檩条2的上侧,且所述底板波谷段的下侧和所述屋面次檩条2通过第一连接件连接,所述底板波谷段的上侧紧贴所述固定板的下侧,所述底板波谷段的上侧和所述固定板通过第二连接件连接。

32.通过设置所述几字型转接件8实现所述金属屋面底板3和所述z型龙骨7的连接,降低所述金属屋面底板3和所述z型龙骨7之间的接触面积,降低导热效率,提高所述保温层4 的保温效果。

33.所述第一连接件对应所述底板波峰段的位置横向间隔设置,所述第二连接件对应所述底板波峰段的位置横向间隔设置,所述第一连接件和所述第二连接件均采用自攻螺丝钉,所述第一连接件在所述金属屋面底板3的连接处采用耐候胶密封,所述第二连接件沿横向的设置间距为两个所述底板波峰段。

34.一般的,所述金属屋面底板3采用0.6mm厚压型底板;所述隔汽层采用防潮隔气膜,所述防潮隔气膜的横向以及纵向的搭接宽度均为150mm;所述保温层4采用80mm厚超细玻璃棉,所述防水透汽膜采用0.49mm厚聚乙烯防水透气膜,所述防水透汽膜的横向以及纵向的搭接宽度均为150mm,所述防水卷材层5采用4 3厚sbs改性沥青自粘式防水卷材。

35.本实用新型在在对直立锁边屋面进行密封的同时兼做固定座,确保防水卷材的有效性,解决了直立锁边屋面固定座施工破坏防水卷材完整性问题,实现屋面零渗漏。

36.实施例二

37.具体的,所述直立锁边屋面卷材防水压槽密封结构包括屋面钢梁、屋面主檩条、屋面次檩条2、金属屋面底板3、隔汽层、保温层4、防水透汽膜、防水卷材层5和屋面板6,屋面排水坡度方向为纵向,垂直屋面排水坡度方向为横向,所述屋面钢梁沿横向间隔通长设置;所述屋面主檩条沿纵向间隔通长设置,屋面主檩条固定连接在屋面钢梁的上侧;所述屋面次

檩条2沿横向间隔通长设置,屋面次檩条2固定连接在屋面主檩条的上侧;所述金属屋面底板3满铺于所述屋面次檩条2的上侧,所述金属屋面底板3的横截面包括交替设置的底板波峰段和底板波谷段,所述底板波谷段的下侧紧贴所述屋面次檩条2的上侧;所述隔汽层满铺于所述金属屋面底板3的上侧表面;所述保温层4满铺在所述隔汽层上部,所述保温层4包括错缝铺设的上下两层,所述保温层4的厚度高于所述z型龙骨7的高度;所述防水透汽膜满铺在保温层4的上侧;所述屋面板6为铝镁锰板直立锁边屋面,所述金属固定支座1沿z 型龙骨7的长度方向间隔固定连接。

38.所述z型龙骨7沿横向间隔通长设置,所述z型龙骨7与所述屋面次檩条2上下一一对应设置,所述z型龙骨7位于隔汽膜的上侧。

39.较佳的,所述金属屋面底板3沿横向的搭接长度为一个波距,所述第一连接件位于相邻两块金属屋面底板3搭接位置的底板波峰段,所述第一连接件沿纵向的设置间距等于所述屋面次檩条2的设置间距;所述金属屋面底板3纵向搭接不少于250mm。

40.实施例三

41.所述直立锁边屋面卷材防水压槽密封结构的施工方法,包括:

42.s1,深化设计;

43.利用tekla软件建立非线性直立锁边屋面模型,对屋面结构拆分,工厂加工下料,确保非线性屋面钢结构及围护结构施工尺寸准确。针对非线性直立锁边屋面与卷材组合防水进行节点分析,辅助研发直立锁边屋面卷材防水压槽密封装置。通过bim fuzor软件,模拟暴雨、暴雪等天气,对天窗等易渗漏点进行模拟。

44.s2,底板11及构造层的施工;

45.s21,施工屋面钢梁;

46.s22,安装屋面主檩条和屋面次檩条2;

47.檩条安装时要根据檩条布置设计图分格施工,其安装高度、定位和挠度等应符合设计要求,保证底板11安装后的平整度;

48.s23,铺设金属屋面底板3;

49.安装前先在次檩条上弹出第一列板的安装基准线,按照安装基准线安装第一块金属屋面底板3,判断是否需要调整后,在板端与板顶各拉一根连续的准线做为控制线,便于后续底板11的快速、准确安装;

50.第一块金属屋面底板3采用所述第一连接件在所述底板波峰段位置固定在次檩条上,固定牢固后,再安装第二块金属屋面底板3;所述金属屋面底板3采取沿所述金属屋面底板3 短边方向倒退方式进行安装,底板11随安装随检查,保证所述第一连接件固定位置的准确率,在底板11安装完成之后,采用耐候密封胶将自攻螺丝钉固定点进行密封处理,密封前应将附着面擦干净;

51.金属屋面底板3采用成品钢卷在现场地面加工场用压板机成型,用汽车吊吊到屋面安装部位,吊具要用柔性材料防止损伤底板11防腐涂层,合理考虑吊点采取支撑措施防止底板 11变形。

52.金属屋面底板3安装按照屋面布板方案,安装方法为先按照布板方案和板面宽度进行放线,并按设计尺寸进行下料裁切,板面斜角部位在裁切前应仔细核对下料尺寸,或先进行现场复测,核对无误后再进行裁切。

53.金属屋面底板3安装垂直于主檩条,安装时要保证屋面板6的顺直及搭接部位的宽度。自攻螺丝钉应准确固定在主檩条上,且不允许松动、脱扣和漏打,屋面板6每个波谷都应用螺丝固定。金属屋面底板3纵向搭接1个波峰,横向搭接100mm至200mm长,横向搭接部位要控制在主檩条上面,不得悬空搭接。

54.s24,铺设构造层;

55.所述隔汽层、所述保温层4、所述防水透汽膜形成所述构造层;

56.在所述金属屋面底板3的上方满铺所述隔汽膜,所述隔汽膜搭接宽度均为150mm;

57.所述隔汽膜选用聚烯烃涂层纺粘聚乙烯膜,所述透汽膜选用100%高密度纺粘聚乙烯。所述保温层4采用80cm厚,容重140kg/m3的保温岩棉。安装时需要根据结构部分的尺寸进行裁剪拼接,避免产生冷桥。保温岩棉铺贴要严密,不应有缝隙。

58.s3,所述防水卷材层5的施工;

59.屋面采用4 3厚sbs改性沥青自粘式防水卷材。根据施工现场状况,进行合理定位,确定卷材铺贴方向,在基层上弹好卷材控制线,对卷材进行试铺。在粘铺卷材时,应随时注意与基准线对齐,以免出现偏差难以纠正。卷材铺贴时,卷材不得用力拉伸。粘贴后,随即用压辊从卷材中部向两侧滚压,排出空气,使卷材牢固粘贴在基层上。金属屋面防水收口应用不锈钢压条固定,并进行不少于48h淋水试验。

60.s4,所述固定支座1的施工;

61.所述固定支座1采用矩形突出压槽,利用防水卷材的弹性试压,形成闭水。装置固定采用自攻螺丝钉,自攻螺丝钉上设置防水垫片,保证卷材上部积水不沿底座和自攻螺丝钉处渗入卷材下部。为确保不渗不漏,在此基础上,对底座四周及自攻螺丝钉处采用打胶的方式二次封堵。同时压槽密封装置安装关键要保证在一条直线上,若发现压槽密封装置有较大偏差,在屋面板6安装前一定要纠正;采用自攻螺钉将所述固定支座1安装在所述z型龙骨7上。

62.s5,所述屋面板6的施工;

63.将所述屋面板6的顶板波峰扣在所述固定支座1的所述卡头13上,最后用咬合机将所述屋面板6的搭接边咬合在一起。

64.所述屋面板6采用直立锁边铝镁锰合金板,板型为430/65型,屋面板6厚度为0.9mm。固定屋面板6的压槽密封装置采用铸压铝合金固定座与檩条固定,再将屋面板6与铝支座的梅花头用锁边机扣合。屋面板6采用专门的锁边机械将屋面板6与支架连接成为一个防水及抗风的整体,无需用螺钉穿透屋面板6,且在温度变化下整个屋面板6系统可自由滑动伸缩,避免了由于温度变化,屋面板6热胀冷缩引起的屋面板6与板之间咬合缝错位。

65.s6,屋面天窗的施工;

66.根据金属屋面坡度,在revit中将所有天窗绘制成三维模型,并将所有支座变量进行计算并逐一标注,对屋面天窗整体进行吊装。根据现场测量放线的部位,将焊接好的天窗吊装并临时固定于檩条上方,根据深化图纸中金属屋面坡度及标高的要求,用全站仪复测是否位于同一标高及同一水平面,等完全调整到位后,再把天窗与金属屋面檩条完全固定。

67.s7,天窗侧边收口;

68.天窗侧边采用铝镁锰板无缝焊接方法,焊接前必须使用角磨机打磨施焊部位的铝合金面漆,方可进行焊接作业。电弧引燃后要在焊件开始的地方预热3~5秒,形成熔池后开

始加入铝焊条。焊接时,焊条焊枪角度要合适,焊条送入要均匀。焊枪向前移动要平稳、左右摆动是二边稍慢,中间稍快。收弧时缓将电弧引到坡口的一边,不要产生收缩孔,如产生收缩孔要打磨干净后方可施焊。焊接过程中防水卷材需割除至焊接边缘50mm以上,天窗收口施焊前,该施焊区域必须铺盖浸湿石棉布或铝隔热板,防止焊接施工过程引燃构造层。

69.以上所述仅为本实用新型的较佳实施例,对本实用新型而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本实用新型权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。