1.本发明属于印制电路板制造技术领域,具体涉及一种印制电路板压合成型过程的保持时间优化方法及系统。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.印制电路板(printed circuit boards,简称为pcb),是大多数电子产品的主要组件,也是电子元器件电气相互连接的载体,其主要功能是使各种电子零组件形成预定电路的连接,起中继传输作用,是电子产品的关键电子连接件。其应用十分广泛,在智能终端、可穿戴设备、计算机、通信电子设备、军用武器系统、移动医疗设备、汽车等领域,具有重要作用。

4.印制电路板的生产过程一般包括设计、制造、组装和测试,制造过程中压合工艺是保证多层pcb质量的重要一环。压合过程是指将固定好的铜箔、半固化片、芯板等原材料送入真空热压机进行层压,高温高压使半固化片内未完全固化的树脂软化流动,同时发生固化反应,转变为固化片,从而将一块或多块内层板以及铜箔粘合成一块多层整体板的过程。在这个过程中,由于pcb层压结构存在不对称或者电路图形分布不均匀,且树脂与增强材料、树脂与铜的热膨胀系数差异较大、树脂存在固化反应收缩效应,pcb会产生较大的内应力。相较于单块覆铜板来说,pcb的厚度更大、图形分布更复杂、固化片数量更多,其产生的热应力也会更大且更难消除。pcb中存在的内应力,在后续钻孔、表层蚀刻或者烘烤等工艺流程中有所体现,使pcb发生进一步的翘曲变形,直接影响pcb上元器件的表面组装。在自动化表面贴装线上,电路板的不平整会引起定位不准,即元器件引脚无法准确插入电路板的过孔或贴合表面焊点,甚至会撞坏自动插装机;装上元器件的电路板在焊接后发生弯曲;电子元件与印制电路板焊点接触不良等。同时在pcb的加工过程中,高温、机械切削、湿处理等各种流程,也会对pcb变形产生重要影响。

5.综上所述,可以导致pcb变形的原因复杂多样。据发明人了解,目前防止pcb变形、翘曲的方法主要通过控制库存环境湿度、保证印制电路板的线路设计合理、消除基板内应力、增加整平工艺等方式。但这些方式都需要投入大量的人力、设备,在增加成本的同时也使整个制造过程复杂化。

技术实现要素:

6.本发明为了解决上述问题,提出了一种印制电路板压合成型过程的保持时间优化方法及系统,本发明不需要增加制造装置,也不需要复杂化制造流程,利用有限元模拟方法,不断调整热压合工艺高温高压下的保持时间,使印制电路板压合成型结束时的翘曲变形量最小化或按需可控,提高印制电路板的平整度,降低废品率,节约成本。

7.根据一些实施例,本发明采用如下技术方案:

8.一种印制电路板压合成型过程的保持时间优化方法,包括以下步骤:

9.建立印制电路板的几何模型;

10.根据压合过程的材料性能参数、印制电路板的实际力学约束与载荷、传热学初始条件和边界条件,设置热压合过程仿真模型中的材料性能参数、力学边界条件、传热学初始条件和边界条件;

11.基于所述条件,调整压合过程的保持时间,进行印制电路板压合过程的数值模拟,确定仿真模型在不同保持时间下的相对翘曲变形量和翘曲变形云图;

12.对比和分析所述印制电路板的相对翘曲变形量及翘曲变形云图,建立印制电路板翘曲变形量对保持时间的灵敏度曲线,确定当前温度和压力下的最优保持时间。

13.作为可选择的实施方式,建立印制电路板几何模型的具体过程包括:采用分区、分层的方法对印制电路板进行几何建模,在厚度方向上,按照铜箔-树脂混杂层、覆铜板的基板层、半固化片层三者在厚度方向的尺寸、层叠顺序,逐层进行几何建模;

14.对各层模型进行分区,根据印制电路板的布线图,对每一分区的铜含量进行识别与赋予,对每一分区的材料性能参数进行等效化的处理。

15.作为可选择的实施方式,建立印制电路板的几何模型后,对模型的材料属性进行定义,具体包括:针对布线层的不同铜含量分区,建立一系列铜含量下的铜-树脂混杂的单胞模型,根据单胞模型在印制电路板仿真模型中所处的位置特征,建立周期性的边界条件,计算得到不同铜含量单胞模型的等效材料性能参数,将材料属性赋予各分区。

16.作为进一步的限定,所述材料性能参数包括密度、比热容、热导率、单位质量的化学反应放热量、化学反应动力学级数、指前因子、化学反应活化能、热膨胀系数、化学收缩系数、模量和泊松比中的至少一个。

17.作为可选择的实施方式,在印制电路板的应力应变场计算的几何模型上、下方各添加一块刚性平板模型,且固定下平板模型,在上平板模型上施加生产中压合过程的压紧力,以反映力学边界。

18.作为可选择的实施方式,进行印制电路板压合过程的数值模拟的具体过程包括:

19.计算印制电路板压合过程中的温度场,模拟压合过程中以半固化片的固化反应放热为内热源的印制电路板传热过程;

20.将模拟得到的温度场结果作为印制电路板应力应变场的预定义场导入,计算印制电路板压合过程中的应力、应变和位移;

21.模拟印制电路板因固化反应收缩、热胀冷缩的材料行为和在压力下的力学响应。

22.作为可选择的实施方式,确定仿真模型在不同保持时间下的相对翘曲变形量和翘曲变形云图的具体过程包括:

23.仅改变热压合阶段的保持时间,计算印制电路板的温度场,将其作为应力应变计算的预定义场,计算印制电路板在开模冷却至室温时厚度方向的应力、应变和位移,分析当前最高温度和最大压力下保持时间对印制电路板压合后翘曲变形的影响,建立印制电路板翘曲变形量对保持时间的灵敏度曲线。

24.一种印制电路板压合成型过程的保持时间优化系统,包括:

25.几何模型构建模块,被配置为建立印制电路板的几何模型;

26.参数获取模块,被配置为根据压合过程的材料性能参数、印制电路板的实际力学

约束与载荷、传热学初始条件和边界条件,设置热压合过程仿真模型中的材料性能参数、力学边界条件、传热学初始条件和边界条件;

27.数值模拟模块,被配置为基于所述条件,调整压合过程的保持时间,进行印制电路板压合过程的数值模拟,确定仿真模型在不同保持时间下的相对翘曲变形量和翘曲变形云图;

28.参数优化模块,被配置为对比和分析所述相对翘曲变形量及翘曲变形云图,建立印制电路板翘曲变形量对保持时间的灵敏度曲线,确定当前最高温度和最大压力下的最优保持时间。

29.一种电子设备,包括存储器和处理器以及存储在存储器上并在处理器上运行的计算机指令,所述计算机指令被处理器运行时,完成上述方法中的步骤。

30.一种计算机可读存储介质,用于存储计算机指令,所述计算机指令被处理器执行时,完成上述方法中的步骤。

31.与现有技术相比,本发明的有益效果为:

32.本发明通过改变工艺条件来减小印制电路板压合成型过程中的翘曲变形,进而提高产品的良品率及其使役过程中的可靠性和稳定性。

33.本发明采用热学-化学-力学耦合方法和多尺度模拟方法,有机地集成应用细观力学、固化反应动力学、结构力学、粘弹性力学、传热学等知识,建立印制电路板压合过程的有限元分析模型,模拟印制电路板的压合过程,能够确定按需控制印制电路板压合成型过程中翘曲变形的时间最优值,有助于实际生产。

34.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

35.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

36.图1是通用多层pcb压合叠层结构及覆铜板结构示意图;

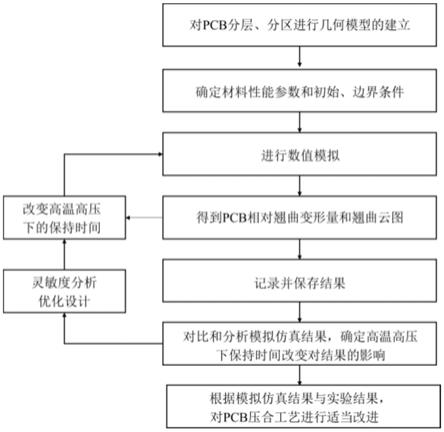

37.图2是pcb压合成型过程中高温高压下保持时间的优化设计技术路线;

38.图3是具体实施方式所涉及的pcb几何模型示意图;

39.图4是具体实施方式所涉及的pcb几何模型分区示意图;

40.图5是实施例一所涉及的pcb模拟所得温度、树脂固化度随时间变化曲线;

41.图6是实施例一所涉及的pcb模拟仿真过程中的压力边界条件;

42.图7是实施例一所涉及的五组算例模拟仿真的温度结果;

43.图8是实施例一所涉及的五组算例模拟仿真的固化度结果;

44.图9是实施例一所涉及的减小高温高压下保持时间与pcb相对翘曲变形量的模拟结果与实验结果;

45.图10是实施例一所涉及的高温高压下相比基准值的不同保持时间下重要工艺阶段的温度、固化度;

46.图11是实施例二所涉及的十二组算例模拟仿真的温度结果;

47.图12是实施例二所涉及的十二组算例模拟仿真的固化度结果;

48.图13是实施例二所涉及的延长高温高压下保持时间pcb相对翘曲变形量的模拟结果与实验结果;

49.图14是实施例二所涉及的高温高压下相比基准值的不同保持时间下重要工艺阶段的温度、固化度。

50.其中,101-铝模板;102-牛皮纸;103-镜面不锈钢板;104-覆铜板;105-ccl的基板;106-半固化片;107-树脂;108-玻纤布;109-铜箔。

具体实施方式:

51.下面结合附图与实施例对本发明作进一步说明。

52.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

53.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

54.一种印制电路板压合成型过程的翘曲变形量最小化或按需控制的工艺时间确定方法,以pcb的压合成型工艺为研究对象,通过不断调整热压合工艺高温高压下的保持时间,借助有限元模拟方法,使pcb压合成型结束时的翘曲变形量最小化或按需控制,从而获得合理的热压合工艺条件,提高pcb的平整度,降低废品率,节约成本。

55.上述提到的压合成型过程包括热压合、冷压合和开模冷却至室温的工艺阶段,这些阶段的温度、时间、压力等设置均会影响pcb在压合成型结束时的翘曲变形。

56.上述提到的有限元模拟方法,是指采用热学-化学-力学耦合方法对pcb压合成型过程进行模拟仿真的方法,主要包括:

57.首先对pcb分层、分区进行几何模型的建立;

58.根据压合过程的材料性能参数、pcb的实际力学约束与载荷、传热学初始条件和边界条件,设置pcb热压合过程仿真模型中的材料性能参数、力学边界条件、传热学初始条件和边界条件;

59.开展pcb压合过程的有限元模拟和数据分析;

60.调整热压合工艺高温高压下的保持时间,建立pcb翘曲变形量对保持时间的灵敏度曲线,使pcb压合成型结束时的翘曲变形量最小化或按需控制。

61.整个方法具体包括以下步骤:

62.(1)几何模型构建:根据pcb的实际尺寸,通过图形化用户界面直接构建几何模型,或者利用几何建模软件对其进行几何模型的建立、生成数据文件再导入有限元模拟软件。

63.由于实际pcb的几何特征较为复杂,包括叠层结构、布线层内走线方向各异的铜线路、焊点和用于后续与电子元器件连接的大面积铜箔区,在建模时完全还原这些几何特征是不现实的,所以本发明采用分区、分层的简化方法对pcb进行建模。

64.具体为:在厚度方向上,按照铜箔-树脂混杂层、覆铜板(ccl)的基板层、半固化片层三者在厚度方向的尺寸、层叠顺序,逐层进行建模;对各层模型进行分区,根据pcb的布线

图对不同分区的铜含量进行识别与赋予,对各分区的材料性能参数进行等效化的处理。

65.(2)参数获取:针对布线层的不同铜含量分区,建立一系列铜含量下的铜-树脂混杂的单胞模型,根据单胞模型在pcb宏观有限元模型中所处的位置特征,建立周期性的边界条件,计算得到各种铜含量的单胞模型的等效材料性能参数,将材料属性赋予布线层的各分区。

66.本发明中pcb制造过程的仿真分析主要涉及传热、固化反应成型、热胀冷缩、化学收缩、粘弹力学变形过程,其相关的材料性能参数包含:密度、比热容、热导率、单位质量的化学反应放热量、化学反应动力学级数、指前因子、化学反应活化能、热膨胀系数、化学收缩系数、模量、泊松比,当然,在不同的实施例中,可以对上述参数进行删减、增加、更换或调整。

67.参数获取还包括边界条件的获取:在实际生产的过程中,每台热压机有多个压板,相邻的两个压板构成一组,每组压板再借助多个镜面不锈钢板压合多个pcb,pcb的热量最终来自上、下压板中循环流动的热媒油,最靠近压板的pcb不仅涉及与压板间的热交换,还涉及与其他pcb之间的热交换,其热边界条件较为复杂。

68.在本发明的pcb模拟仿真中,温度场模型不建立压板结构,而是通过施加热对流边界的方式来简化计算;在应力场模型中为了真实反映pcb在厚度方向上的力学边界,在pcb的上、下方各添加一块刚性平板,固定下平板,在上平板上施加生产中压合过程的压紧力。

69.(3)数值模拟:采用热学-化学-力学耦合的方式,调用树脂固化反应动力学模型和粘弹性力学本构模型,首先计算pcb压合过程中的温度场,模拟压合过程中以半固化片的固化反应放热为内热源的pcb整板传热过程;然后将模拟得到的温度场结果作为pcb应力应变场的预定义场导入,计算pcb压合过程中的应力、应变和位移,模拟pcb的固化反应收缩、热胀冷缩、粘弹力学变形行为,如应力状态、应变状态、pcb翘曲变形状态。

70.为方便本领域技术人员理解,现在举例进行说明,在某一实施例中,压合过程包含热压合工艺12600s、冷压合工艺3800s和压合结束开模空冷至室温工艺3000s。

71.(4)参数优化:改变热压合阶段的高温和高压下的保持时间,先计算pcb的温度场,然后将其作为应力应变计算的预定义场,从而计算并输出pcb在开模冷却至室温时厚度方向的位移分布及大小,分析高温高压下保持时间对pcb压合后翘曲变形的影响,建立印制电路板翘曲变形量对保持时间的灵敏度曲线,进而优化实际生产中的压合工艺温度-时间、压力-时间曲线,最小化或按需控制pcb压合后翘曲变形量。

72.同样的,在不同实施例中,高温高压可以不一样,但只要在某一实施例中,温度和压力保持一致即可。

73.为方便本领域技术人员理解,现在举例进行说明,在某一实施例中,pcb压合过程中的高温为模拟仿真过程中热压合阶段pcb表层的最高温度200℃;所述pcb压合过程中的高压为模拟仿真过程中热压合阶段pcb的最高压2.89mpa;当pcb表层达到最高温且施加的压力为最高压时,其表层树脂的固化度均为96%以上;改变压合过程高温高压的保持时间具体为在pcb表层温度为最高温、压力为最高压时,保持传热学边界条件及冷压合阶段的工艺参数不变,仅改变热压合阶段的工艺时间。

74.相对应的,pcb压合成型过程中高温高压下保持时间的优化设计系统,包括以下内容:

75.几何模型构建模块,用于建立pcb仿真的几何模型,通过图形化用户界面直接构建几何模型或者通过几何模型数据文件导入几何模型;

76.参数获取模块,用于获取pcb压合工艺的材料性能参数、pcb实际生产过程中的力学边界条件、传热学边界条件和初始条件,通过图形化用户界面输入所述参数;

77.数值模拟模块,用于基于pcb压合过程的数学模型对压合、开模的过程进行数值模拟,得到pcb经热压合、冷压合、开模冷却至室温的翘曲变形量与翘曲变形云图的仿真结果;在所述数值模拟模块中,所述pcb压合过程的数学模型包括pcb的几何模型、材料性能参数模型、力学边界条件、传热学边界条件和初始条件、树脂固化反应动力学模型、粘弹性力学本构模型,用于对pcb压合成型过程中的固化反应、热胀冷缩、固化反应收缩过程进行数值模拟,通过图形化用户界面完成所述操作。

78.参数优化模块,用于通过改变在pcb压合成型过程中高温高压下保持时间,进行最小化或按需控制pcb压合成型翘曲变形量的单目标优化,或者进行按需控制pcb压合成型翘曲变形量和制造成本的多目标优化,通过图形化用户界面建立印制电路板翘曲变形量对保持时间的灵敏度曲线,完成所述操作。

79.实施例一:

80.本实施例采用某电子产品的pcb作为研究对象,该pcb的外轮廓尺寸为260mm

×

160mm,共有8个布线层,即铜箔-树脂混杂层(以下简称混杂层)。图3为本实施例的pcb仿真模型示意图;图4是本实施例的pcb仿真模型分区示意图。

81.在有限元软件中,根据pcb的实际尺寸进行分区、分层建立几何模型,即将混杂层按外轮廓尺寸进行5

×

4等分,同时按其布线层的数量与尺寸,在三维软件中建立具有8个混杂层、160个分区的pcb模型,然后将其导入有限元模拟软件中,分别对各分区定义材料参数,之后进行压合过程(本实施例中整个过程为19400s)温度场与应力场的计算。传热分析中通过施加对流边界、调整对流换热系数等来使模拟得到的pcb温度随时间变化曲线与实际工艺温度曲线相近。由于pcb翘曲变形涉及到树脂的固化反应收缩过程,所以需计算得到半固化片树脂的动态固化过程。图5为pcb模拟所得温度、树脂固化度随时间变化曲线。

82.将pcb模拟所得到的温度场结果与固化度结果作为预定义场导入到应力场的计算中,在pcb厚度方向的上、下方各添加一块刚性平板(在有限元模拟软件中将平板设置为刚体),下平板完全固定,在上平板上施加生产中压合过程的压紧力(随时间变化的压力边界条件),从而真实反映pcb在厚度方向上的力学边界。图6为pcb模拟仿真过程中的压力边界条件。

83.由pcb模拟仿真计算可以得到压合结束的pcb翘曲变形量和翘曲变形形貌,在pcb表面取几个代表性节点,分别导出其温度、固化度结果,可知pcb处于高温高压下的时间为2204s,在9300s时pcb表层的固化度均达96%以上,且9300s为pcb压合过程中处于高温高压下一定时间(本实施例中为2000s),故选取9300s为基准来减小恒定温度(本实施例中为200℃)和恒定压力(本实施例中为2.89mpa)的保持时间,并对pcb压合过程中的翘曲变形进行模拟仿真并优化。本实施例设计了五组算例,分别为减少pcb高温高压下的保持时间100s、200s、300s、400s、500s,即pcb在压合过程中处于高温高压的时间为2104s、2004s、1904s、1804s、1704s,仅改变热压合阶段的工艺时间,力学边界条件、传热学边界条件及冷压合阶段的工艺参数均未做修改,先计算pcb的温度场,然后将其作为应力应变计算的预定义场,

从而计算并输出pcb在开模冷却至室温时厚度方向的位移分布。将pcb的模拟仿真结果与实验结果进行对比,对实际压合成型工艺过程进行改进,以减小生产成本、提高良品率。图7为五组算例模拟仿真的温度结果,图8为五组算例模拟仿真的固化度,图中用保持时间作为各算例曲线的代号。图9为减小高温高压下保持时间与pcb相对翘曲变形量的模拟结果与实验结果。图10为高温高压下相比基准值的不同保持时间下重要工艺阶段的温度、固化度结果。表1为不同算例各阶段对应的时间表。

84.表1不同算例各阶段对应时间表

[0085][0086]

由上述结果可知,当pcb的树脂固化度都达到或超过96%时,在高温高压下减小保持时间,开模冷却至室温的pcb的翘曲变形量显示出一定的规律,其在不同工艺阶段的温度、固化度也随保持时间的减小而有一定的差异。在热压合结束和冷压合结束时,随着保持时间的减少,pcb上表层温度都有一定程度的升高。开模冷却至室温时,这些算例的pcb的温度均冷却至室温(本实施例中为25℃)。

[0087]

由图9可知,当相比于基准值保持时间小于0s时,随着高温高压下的保持时间的减少,pcb翘曲变形量呈下降趋势,从当前的模拟结果来看,树脂固化度减小而直接导致的pcb内应力减少的影响要显著大于高温下内应力的粘弹松弛效应而导致的残余应力的影响,从而当pcb卸压开模冷却至室温时的翘曲变形量有所减少;其中,当保持时间减少200s时,pcb的翘曲变形量较小,在模拟计算中,由于模型数据的细微差别或计算存在的误差,可能导致计算结果有一定的奇异,但其误差在1μm范围内,对结果影响不大。模拟结果与图9所示实验结果相符,随着高温高压下的保持时间的减少,pcb翘曲变形量呈减小趋势。

[0088]

综上所述,适当减小热压合阶段高温高压下的保持时间对减小pcb厚度方向的翘曲变形量有一定效果,减小高温高压下的保持时间会导致在开模冷却至室温时树脂的固化度较小,当pcb升温至200℃以上进行回流焊时,树脂仍有可能继续固化,固化反应收缩效应可能会导致pcb出现翘曲形貌和翘曲变形量的波动。

[0089]

实施例二:

[0090]

本实施例采用与实施例一相同的模型作为研究对象,其建模方案、材料参数的定义等均相同,根据实施例一计算得到的压合结束pcb的翘曲变形量和翘曲变形云图进行后续计算。选取9300s为基准时间增加恒定温度(本实施例中为200℃)和恒定压力(本实施例中为2.89mpa)的保持时间,对pcb压合过程中的翘曲变形进行模拟仿真并优化。本实施例设计了十二组算例,分别为pcb高温高压下的保持时间增加100s、300s、400s、500s、550s、600s、650s、700s、750s、800s、1800s、3600s,即pcb在压合过程中处于高温高压的时间为2304s、2504s、2604s、2704s、2754s、2804s、2854s、2904s、2954s、3004s、4004s、5804s,仅改变热压合阶段的工艺时间,力学边界条件、传热学边界条件及冷压合阶段的工艺参数均未

做修改,先计算pcb的温度场,然后将其作为应力应变计算的预定义场,进一步计算和输出pcb在开模冷却至室温时厚度方向的位移分布,获得pcb在开模冷却至室温的翘曲变形量。

[0091]

根据pcb的模拟仿真结果,对实际压合成型工艺进行改进,以减小生产成本、提高pcb的质量稳定性。图11为十二组算例模拟仿真的温度结果,图12为十二组算例模拟仿真的固化度结果,图中用保持时间作为各算例曲线的代号。图13为延长高温高压下保持时间pcb相对翘曲变形量的模拟结果与实验结果。图14为高温高压下相比基准值的不同保持时间下重要工艺阶段的温度、固化度结果。表2为不同算例各阶段对应的时间表。

[0092]

表2不同算例各阶段对应的时间表

[0093][0094]

续

[0095][0096]

由上述结果可知,当pcb的树脂固化度都达到或超过96%时,延长高温高压下的保持时间,开模冷却至室温的pcb的翘曲变形量显示出一定的规律,其在不同工艺阶段的温度、固化度也随保持时间的增加而有一定的区别。在热压合结束和冷压合结束时,随着高温高压下保持时间的延长,pcb上表层温度都有一定程度的下降。开模冷却至室温时,这些算例的pcb由于空冷时间较长(本实施例中为3000s),其温度均冷却至室温(本实施例中为25℃)。

[0097]

由图14可知,当相比于基准值保持时间大于0s时,随着高温高压下的保持时间的增加,pcb翘曲变形量呈先减小后增大趋势,模拟结果与实验结果规律相符,当高温高压下的保持时间小于600s时,高温下内应力的粘弹松弛效应而导致的残余应力减小的影响大于固化度增大而直接导致的pcb内应力增大的影响,故pcb卸压开模冷却至室温时的翘曲变形量有一定的减小;其中,在高温高压下保持300s时的pcb翘曲变形量最小,当高温高压下的保持时间大于600s时,随着pcb处于高温高压下的时间增加,树脂固化度增大,固化反应也在不断进行,固化反应收缩所引起的应力不断产生,而在高温下保持时间的延长使得pcb内应力的粘弹松弛效应导致残余应力减小,所以整体上应该是一个新应力产生与已有应力松弛的一个综合过程,此时树脂固化度增大而导致pcb内应力的增大占据主导地位,故卸压开模时pcb的翘曲变形量在增大。由于在实际生产过程中,树脂的固化度不可能达到100%,故

固化度增大的速率在固化度较高时有所下降,甚至固化度不再增长,可从图14固化度的斜率有所减小看出。

[0098]

综上所述,可以通过适当延长热压合阶段高温高压下的保持时间来进行pcb翘曲变形量的优化设计,但过多的延长高温高压下的保持时间不仅不会改善pcb的翘曲变形,还会增加工艺成本,因此在实际生产过程中不宜延长过多的时间。由上述结果可知通过适当改进热压合阶段高温高压下的保持时间,降低pcb在压合成型过程中的翘曲变形量的方案是切实可行的,可根据此优化设计系统和方法对pcb翘曲变形量进行改进。

[0099]

当然,上述实施例仅为示例,其中的各项参数在应用中或其他实施例中,可以根据需求进行调整或更改。

[0100]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。