pcb用玻纤布经/纬纱铺排方向优化设计方法及系统

技术领域

1.本发明涉及印制电路板技术领域,尤其涉及一种pcb用玻纤布经/纬纱铺排方向优化设计方法及系统。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.印制电路板(printed circuit board,简称pcb,下同)在制造和使役过程发生的翘曲变形问题日益严重。pcb的尺寸稳定性影响着电子元器件在pcb表面的焊接可靠性,尤其在焊接芯片时,需要更加严格地控制pcb表面对应焊接区域的翘曲变形,而此时pcb在该区域的平整性很大程度上取决于其制造工艺,因此,这对pcb的制造工艺提出了很高的要求。

4.按刚挠程度来分,pcb包括刚性板和挠性板,刚性板使用时不能像挠性板那样进行弯折和挠曲,且需要电子玻纤布作为增强材料,其厚度在0.5~7mm左右,包括但不仅限于智能手机电路板、个人计算机电路板、家用电器电路板、服务器电路板等尺寸大小不一的电路板。结合图1,其制造过程为多层覆铜板4和半固化片2经一定温度和一定压力下得到半成品板,再经过钻孔、镀铜、蚀刻、阻焊油墨处理等工艺过程得到成品板,功能是用于表面焊接电子元器件的载板。

5.半固化片2又称为“pp片”或树脂片,主要由树脂和增强材料组成,目前制作多层印制电路板所使用的半固化片大多采用电子玻纤布做增强材料;半固化片在多层pcb中的主要功能是粘接不同板层和起到绝缘作用,其机理是环氧树脂在高温下软化流动,填满铜导线之间的空谷,同时发生固化交联反应,形成不溶不熔的刚性树脂,从而将双面蚀刻的覆铜板稳固粘接起来形成多层pcb。

6.pcb用玻纤布指代电子玻纤布6,其由电子级玻璃纤维经过正交纺织形成,该玻璃纤维又称e-玻璃纤维、无碱玻璃纤维或电子纱(以下统称电子纱),可分为经纱与纬纱,具有良好的电气绝缘性及力学性能。

7.覆铜板4是指将电子玻纤布等作为增强材料,浸以树脂5,单面或双面覆以铜箔,经热压而成的一种板状材料,全称覆铜箔层压板,即ccl(copper clad laminate),其中,双面铜箔之间的玻纤布增强树脂基复合材料称为ccl芯板3。在pcb压合成型前,铜箔被按照设计的电路进行蚀刻;在pcb压合成型后,将含有铜箔与树脂的几何层定义为铜箔/树脂混杂层1。

8.结合图2,影响电子玻纤布的经纱和纬纱铺排方向的因素主要是电子纱的材料性能参数。根据国家标准“gb/t 18373-2013印制板用e玻璃纤维布”,电子玻纤布6的经纱7和纬纱8规格一般有所不同,以商业代号1080电子玻纤布为例,其规格代号为ewpc53,e代表通用、具备良好的电绝缘性能的玻璃,wpc代表印制板用玻纤布,53代表这种玻纤布的厚度为53μm,其中经纱密度为59根/25mm,纬纱密度为46根/25mm,经纱与纬纱均为连续纤维,且单

根丝线公称直径均为5μm,经纱与纬纱密度的不同造成电子玻纤布在经纱与纬纱铺排方向上的弹性模量与剪切模量的不同,从而引起热学和力学性能的方向性差异。由此可知,经纱和纬纱铺排方向对于面内各向异性材料性能参数存在直接影响,而面内各向异性的材料性能参数引起的玻纤和树脂及铜的热膨胀系数的不匹配以及树脂化学收缩应变与玻璃纤维和铜的力学应变的不匹配、层间树脂与铜的非对称分布等因素正是导致pcb压合成型至焊接芯片时产生翘曲变形的根本原因。

9.当前减少pcb从压合成型至焊接芯片时的翘曲变形量的措施有:在非对称结构多层电路板的半固化片之间放入离型缓冲材料;在大面积非电路部分的树脂区域进行铺铜作业或放置间隔交错的若干个铜块;设计一种不对称结构的ccl内层芯板,通过压合时的反向弓曲来抵消非对称电路在压合时产生的弓曲;将线路结构板的残铜率分布在层间设置为大致镜像分布;等等。上述措施主要从材料因素考虑,虽然这些措施都涉及树脂与铜的面内和层间分布优化,但鲜有涉及到优化设计半固化片及ccl芯板的电子级玻纤布的经/纬纱铺排方向的研究。

10.目前通过优化电子玻纤布经/纬纱铺排方向来减少pcb翘曲变形的有限元模拟研究较少,且没有具体阐述pcb从压合成型至焊接芯片时的内应力历史与各向异性粘弹性模型的关系、没有系统地给出pcb的热学、力学性能在压合成型至焊接芯片时的演变历史,也部分地忽视了pcb的面内非均匀性和层间非对称性,同时几何建模过于简化,导致数值模拟结果与实验结果存在较大偏差,不能真正实现有针对性地降低pcb翘曲变形量并进行电子玻纤布经/纬纱铺排方向优化设计的目标。

技术实现要素:

11.为了解决上述问题,本发明提出了一种pcb用玻纤布经/纬纱铺排方向优化设计方法及系统,以电子玻纤布经/纬纱铺排方向作为研究对象,通过不断优化pcb内电子玻纤布的经纱与纬纱铺排方向,借助有限元模拟手段和实验验证,使得pcb压合成型至焊接芯片时的翘曲变形量最小化或按需控制,从而获得最佳的电子玻纤布经/纬纱铺排方向,提高pcb在焊接芯片时的平整度和焊接可靠性。

12.在一些实施方式中,采用如下技术方案:

13.一种pcb用玻纤布经/纬纱铺排方向优化设计方法,包括:

14.建立多层pcb的几何模型及pcb压合成型至焊接芯片的数学模型;

15.通过实验测试和实际工艺确定有限元模拟所需要的材料性能参数和初边值条件;确定经/纬纱铺排方向与材料方向的对应关系;

16.分别通过有限元模拟和实验验证,得到pcb压合成型至焊接芯片时的翘曲变形量模拟结果和实验结果;

17.基于所述模拟结果和实验结果,不断优化电子玻纤布经/纬纱铺排方向对应的材料物理和化学性能参数,得到使得pcb翘曲变形量最小化或按需控制对应的电子玻纤布经/纬纱铺排方向的优化方案。

18.在另一些实施方式中,采用如下技术方案:

19.一种pcb用玻纤布经/纬纱铺排方向优化设计系统,包括:

20.数学建模模块,用于建立多层pcb的几何模型和pcb压合成型至焊接芯片的数学模

型;

21.参数设置模块,用于通过实验测试和实际工艺确定有限元模拟所需要的材料性能参数和初边值条件;确定经/纬纱铺排方向与材料方向的对应关系;

22.数值模拟模块,用于分别通过有限元模拟和实验验证,得到pcb压合成型至焊接芯片时的翘曲变形量模拟结果和实验结果;

23.优化设计模块,用于基于所述模拟结果和实验结果,不断优化电子玻纤布经/纬纱铺排方向对应的材料物理和化学性能参数,得到使得pcb翘曲变形量最小化或按需控制对应的电子玻纤布经/纬纱铺排方向的优化方案。

24.在另一些实施方式中,采用如下技术方案:

25.一种终端设备,其包括处理器和存储器,处理器用于实现各指令;存储器用于存储多条指令,所述指令适于由处理器加载并执行上述的pcb用玻纤布经/纬纱铺排方向优化设计方法。

26.在另一些实施方式中,采用如下技术方案:

27.一种计算机可读存储介质,其中存储有多条指令,所述指令适于由终端设备的处理器加载并执行上述的pcb用玻纤布经/纬纱铺排方向优化设计方法。

28.与现有技术相比,本发明的有益效果是:

29.(1)本发明将电子玻纤布的经/纬纱铺排方向的物理过程转化为数学模型参数的简单设置,从而方便地进行pcb用电子玻纤布经/纬纱铺排方向影响pcb压合成型至焊接芯片时的翘曲变形的数值模拟,同时用实验验证模拟结果。

30.(2)本发明借助pcb压合成型至焊接芯片前工艺过程的有限元模拟技术,建立电子玻纤布经/纬纱铺排方向的优化设计系统和方法,有利于促进电子级玻璃纤维布生产流程的精细化,拓宽电子级玻璃纤维布在pcb制造行业的应用前景。

31.(3)本发明提供了一种减少pcb制造过程的翘曲变形的解决方案,有利于推动pcb制造业向着高质量、高稳定性和低成本的道路迈进,促进集成电路技术产业的发展,为减少高密度电路板制造过程的翘曲变形和提高芯片焊接质量提供了新的思路。

32.本发明的其他特征和附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本方面的实践了解到。

附图说明

33.图1是pcb内ccl芯板、半固化片、铜箔/树脂混杂层的层间位置及双面蚀刻的覆铜板结构示意图;

34.图2是pcb用玻纤布的经/纬纱铺排方向示意图;

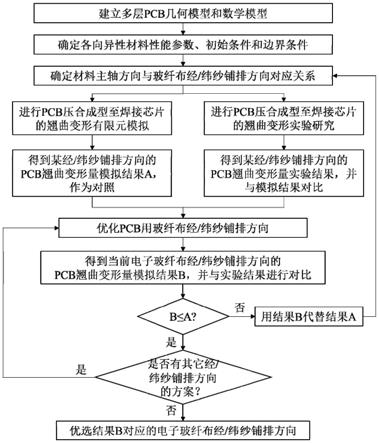

35.图3是本发明实施例中pcb用玻纤布经/纬纱铺排方向优化设计方法流程图;

36.图4是本发明示例(一)对应的不同电子玻纤布经/纬纱铺排方向下的pcb压合成型至焊接芯片时的翘曲变形量模拟结果与实验结果;

37.图5是本发明示例(二)对应的不同电子玻纤布经/纬纱铺排方向下的pcb压合成型至焊接芯片时的翘曲变形量模拟结果与实验结果;

38.图6是本发明示例(三)对应的不同电子玻纤布经/纬纱铺排方向下的pcb压合成型至焊接芯片时的翘曲变形量模拟结果与实验结果;

39.图7是本发明示例(四)对应的不同电子玻纤布经/纬纱铺排方向下的pcb压合成型至焊接芯片时的翘曲变形量模拟结果与实验结果;

40.其中,1.铜箔/树脂混杂层;2.半固化片;3.ccl芯板;4.覆铜板;5.树脂;6.电子玻纤布;7.纬纱;8.经纱。

具体实施方式

41.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

42.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

43.实施例一

44.在一个或多个实施方式中,公开了一种pcb用玻纤布经/纬纱铺排方向优化设计方法,首先建立多层pcb的几何模型及pcb压合成型至焊接芯片的数学模型,其次通过实验测试和实际工艺确定有限元模拟所需要的材料性能参数和初边值条件,接着不断优化电子玻纤布经/纬纱铺排方向对应的材料物理和化学性能参数,形成多个电子玻纤布经/纬纱铺排方向的可选方案,从而通过有限元模拟得出对应的pcb压合成型至焊接芯片时的翘曲变形量仿真结果,同时用实验验证模拟结果,并与对照组进行比较,翘曲变形量数值比对照组大的方案舍去,翘曲变形量数值比对照组小的方案保留并替换为新的对照组,经过不断筛选,最后将使得pcb翘曲变形量最小化或按需控制对应的电子玻纤布经/纬纱铺排方向作为优化设计的最优方案。

45.本实施例中,电子玻纤布为正交编织材料,其经纱和纬纱铺排方向的布置影响着pcb在压合成型至焊接芯片时的翘曲变形,这是由pcb自身材料因素决定的。当经纱轴向与纬纱轴向的材料物理性能参数发生改变时,面对高温高压的外部环境和以树脂固化反应放热为内部热源的复杂环境,面内和层间不均匀的热胀冷缩应变及树脂化学收缩应变导致的残余内应力也会改变,从而影响着pcb在焊接芯片时的表面平整度,也令pcb的翘曲变形状态难以预测。这导致现场实时观察和预测pcb在改变电子玻纤布经/纬纱铺排方向后、焊接芯片时的翘曲变形非常困难,难以准确量化电子玻纤布经/纬纱铺排方向对pcb翘曲变形量的影响。

46.因此,本实施例将改变电子玻纤布的经/纬纱铺排方向的物理过程转化为数学模型中的参数设置提出,利用pcb压合成型至焊接芯片时的有限元模拟手段,数值求解给定初边值条件下的泛定方程,获得pcb压合成型至焊接芯片时的厚度方向翘曲变形量数值解并与实验结果对比,从而建立pcb用电子玻纤布经/纬纱铺排方向的优化设计方法。

47.参照图1,本实施例具体的优化设计方法包括如下过程:

48.步骤(1):建立多层pcb的几何模型及pcb压合成型至焊接芯片的数学模型;

49.步骤(2):通过实验测试和实际工艺确定有限元模拟所需要的材料性能参数和初边值条件;确定经/纬纱铺排方向与材料方向的对应关系;

50.其中,根据实际生产中的物料温度、压力历程和pcb与压机的几何关系分别确定有限元模拟所需的传热学和力学初始条件与边界条件以及pcb与压机的接触关系,具体包括:pcb的初始温度、初始压力、初始位移以及pcb在压合成型至焊接芯片阶段的位移边界条件等;

51.根据实验测试获得有限元模拟所需的材料性能参数,具体包括密度、比热容、导热系数、单位质量的化学反应放热量、化学反应动力学级数、弹性模量、剪切模量、泊松比、热膨胀系数等。

52.上述参数在不同的实施例中可以进行删减、增加、更换或调整。

53.步骤(3):分别通过有限元模拟和实验验证,得到pcb压合成型至焊接芯片时的翘曲变形量模拟结果和实验结果;

54.其中,进行有限元模拟的过程为:通过有限元软件,基于建立的模型,输入实验测试的pcb热学、力学性能参数和实际工艺对应的等效初边值条件,改变半固化片和ccl芯板在数学模型中经纱与纬纱轴向的材料性能参数,从而数值求解pcb压合成型至焊接芯片时的翘曲变形量模拟结果。

55.进行实验验证的过程为:建立与有限元模拟相同条件的pcb压合成型至焊接芯片的实验过程,通过阴影云纹法测得指定时间点的pcb上表面的凹凸特征,经过数据处理,从而获取pcb压合成型至焊接芯片时翘曲实测结果,并与模拟结果进行对比,验证该优化设计方法的合理性和可行性。

56.步骤(4):基于所述模拟结果和实验结果,不断优化电子玻纤布经/纬纱铺排方向对应的材料物理和化学性能参数,得到使得pcb翘曲变形量最小化或按需控制对应的电子玻纤布经/纬纱铺排方向的优化方案。

57.具体过程如下:

58.(1)得到某一型号pcb压合成型至焊接芯片时的翘曲变形量a之后,只改变某一型号的电子玻纤布经纱/纬纱的铺排方向,重新进行有限元模拟和实验验证;得到pcb压合成型至焊接芯片时的翘曲变形量b;

59.(2)若b>a,则舍弃得到当前翘曲变形量b的经纱/纬纱铺排方案;若b<a,则将当前翘曲变形量b的经纱/纬纱铺排方案替代翘曲变形量a的经纱/纬纱铺排方案;

60.(3)继续只改变某电子玻纤布的经/纬纱铺排方向,重复步骤(2)-(3),直至遍历所有改变单一型号的电子玻纤布的经/纬纱铺排方向;

61.(4)从每次改变两种型号的电子玻纤布的经/纬纱铺排方向开始,至改变所有型号的电子玻纤布经/纬纱铺排方向,逐一重新进行有限元模拟和实验验证;得到pcb压合成型至焊接芯片时的翘曲变形量b;采用步骤(2)中的方法继续比较翘曲变形量b和当前翘曲变形量a的值,直至得到使得pcb压合成型至焊接芯片时的翘曲变形量最小化或按需控制对应的电子玻纤布经/纬纱铺排方向。

62.作为具体的实施方案,本实施例对半固化片和ccl芯板中电子玻纤布的经/纬纱铺排方向进行优化设计。

63.借助pcb压合成型至焊接芯片的全过程集成有限元模拟手段,引入控制变量优化方法,减少诸多外部因素的干扰,利用计算数学、复合材料力学、数值传热学、各向异性粘弹性力学、固化反应动力学等理论知识,建立pcb压合成型、后加工至焊接芯片前的全过程数

学模型,数值模拟pcb在改变ccl芯板和半固化片的力学、热学、物理和化学性能参数后的翘曲变形过程,最终获得pcb翘曲变形量的数值解并用实验结果进行验证。

64.本实施例中,根据pcb每一铜箔/树脂混杂层、半固化片层和ccl芯板层,在图形化界面或几何建模软件中建立层合板几何模型,然后导入有限元软件,建立包含树脂固化反应动力学方程、各向异性粘弹性应力应变本构方程以及材料热本构方程的数学模型。其中,固化反应动力学方程通过实验测试和数据拟合得到,各向异性粘弹性应力应变本构方程和材料热本构方程是已知的,但都需要根据具体的材料类型通过实验测试得到相关数据输入,以作为数学模型建立的一部分;这些方程都是本领域技术人员根据现有知识能够得到的。

65.定义经纱轴向、纬纱轴向和厚度方向与数学模型中半固化片与ccl芯板纬纱轴向、经纱轴向和厚度方向的对应关系。在本实施例中,半固化片与ccl芯板的纬纱轴向、经纱轴向和厚度方向被分别编号为1、2、3,并与pcb几何模型的面内纬纱轴向、经纱轴向以及厚度方向分别对应起来,从而将经纱和纬纱铺排方向的优化设计转化为经纱轴向和纬纱轴向对应的材料物理性能参数的优化设计。

66.改变电子玻纤布型号则改变有限元模拟中的经纱轴向与纬纱轴向的材料性能参数;针对pcb中改变某型号半固化片的经纱和纬纱铺排方向则改变有限元模拟时该型号的半固化片的经纱轴向与纬纱轴向的材料性能参数。

67.例如,定义材料2方向为经纱轴向,材料1方向为纬纱轴向,若交换电子玻纤布的纬纱与经纱铺排方向,则相应的交换电子玻纤布对应数学模型的材料1方向和2方向的弹性模量、剪切模量、泊松比、热膨胀系数、化学收缩应变计算系数等参数;若仅改变电子玻纤布的经纱纱线型号,则只改变数学模型中的2方向弹性模量、剪切模量、泊松比、热膨胀系数、化学收缩应变计算系数等参数,而1方向参数保持不变。

68.对面内材料性能参数进行正交各向异性处理;从材料力学的角度来看,面内两个正交方向和面外法线方向的弹性模量、剪切模量、泊松比、热膨胀系数和体积收缩率可以通过实验测试手段直接得到,从而作为pcb压合成型至焊接芯片的有限元模拟中正交各向异性材料性能参数的输入,进一步为经纱与纬纱铺排方向的优化设计奠定基础。

69.其中,体积收缩率(下称化学收缩率)的产生是由于树脂发生固化反应会产生化学收缩,而玻纤布因不发生化学收缩,将受到树脂基体的拉力而产生力学压缩应变,从而玻纤布与树脂的复合材料发生体积收缩,玻纤布经纬纱模量的差异导致经/纬纱方向力学应变差异,从而导致体积收缩率的经纬纱方向差异,从而导致pcb翘曲变形量的变化。

70.半固化片和ccl芯板的密度、比热容、导热系数则被认为是温度相关的各向同性材料性能参数,可通过一些实验仪器和测试标准直接得到数据。

71.然而,半固化片和ccl芯板厚度很小,例如1080电子玻纤布公称厚度为55μm,对应固化片厚度仅有76μm,对于此类薄板复合材料,三个主轴方向的热膨胀系数和化学收缩率难以通过实验准确测得。因此,本实施例提供pcb热膨胀系数和化学收缩率的各向异性等效处理方法,以便进行pcb压合成型至焊接芯片时翘曲变形的数值模拟。

72.pcb各向异性热膨胀系数的等效处理方法具体为:

73.对于面内两个方向的热膨胀系数,通过实验测得某型号固化片的面内热膨胀系数的均化值a和经纱与纬纱方向的弹性模量e1、e2,根据应力、应变与弹性模量的关系,认为热

膨胀系数与弹性模量成反比,分别计算出该型号固化片的经纱轴向与纬纱轴向的热膨胀系数e1、e2,计算公式如式(1)所示:

[0074][0075]

同理,可计算pcb内不同型号半固化片及ccl芯板的面内经纱与纬纱轴向的等效热膨胀系数e1、e2;对于厚度方向的热膨胀系数,直接通过实验测试,如热膨胀仪就能直接获得pcb厚度方向的热膨胀系数e3。

[0076]

pcb各向异性化学收缩系数的等效处理方法具体为:

[0077]

建立半固化片和ccl芯板的正交编织玻纤布复合材料单胞模型,通过实验测得复合材料发生树脂固化反应所致的体积收缩率,随后按照复合材料细观力学理论,依据经纱轴向和纬纱轴向的树脂的体积分数、纤维体积分数、树脂弹性模量、纤维弹性模量分别计算得到纬纱轴向和经纱轴向的等效化学收缩系数,记为ε1、ε2,然后在复合材料单胞中,根据已知的两个方向的化学收缩系数和总体积收缩率计算得出另一个方向的化学收缩系数,就得到厚度方向的等效化学收缩系数ε3,从而三个主轴方向(1、2方向为面内沿纤维方向即纬纱、经纱轴向,3方向为厚度方向)的等效化学收缩应变可求,需要说明的是,当树脂化学收缩应变很小时,纤维的力学应变可忽略不计,从而简化了化学收缩应变的计算公式。具体计算公式分别如式(2)、(3)、(4)所示:

[0078][0079][0080][0081]

其中,e

1f

、e

2f

、em分别为半固化片和ccl芯板在纬纱轴向、经纱轴向上的模量和树脂模量,vf为半固化片和ccl芯板内纤维的体积分数,δv

composite

为实验测得的半固化片整体固化收缩率;εm是纯树脂各向同性的化学收缩应变,其与树脂的体积变化率δv、固化度δα和完全固化后总的体积变化率v

sh

有关,εm的计算公式如式(5)所示:

[0082][0083]

ccl芯板是由一层或多层正交编织的电子玻纤布增强环氧树脂基复合材料层合板,树脂在压合之前已经固化,而半固化片则是树脂没有固化完全的若干层正交编织的电子玻纤布增强环氧树脂基复合材料层合板。在pcb中,ccl芯板和半固化片影响着pcb在面内和层间的各向异性材料性能,尤其是当两者内部的电子玻纤布按正交放置时,pcb的物理性能参数将出现显著的各向异性。这是因为,电子玻纤布的经纱的弹性模量要稍大于纬纱的弹性模量,在编织长度相同的条件下,玻纤布增强环氧树脂复合材料片的经纱轴向的弹性模量、剪切模量、拉伸强度等力学性能参数均高于纬纱轴向对应的力学性能参数,而热膨胀系数则相反,即复合材料在经纱轴向的热膨胀系数小于纬纱轴向的热膨胀系数。经纱与纬

纱性能参数的不同导致电子玻纤布经纱与纬纱铺排方向不同的pcb在经历热胀冷缩效应、化学收缩效应以及力学的重新平衡过程中出现翘曲变形量的差异。

[0084]

因此,改变pcb电子玻纤布的经/纬纱铺排方向,导致pcb在经纱轴向和纬纱轴向的力学、热学性能出现差异,是导致压合成型至焊接芯片时pcb翘曲变形量出现差异的重要因素。

[0085]

本实施例借助pcb压合成型至焊接芯片的全过程集成有限元模拟手段,引入控制变量优化方法,减少诸多外部因素的干扰,利用计算数学、复合材料力学、数值传热学、各向异性粘弹性力学、固化反应动力学等理论知识,建立pcb压合成型、后加工至焊接芯片前的全过程数学模型,数值模拟pcb在改变ccl芯板和半固化片的力学、热学、物理和化学性能参数后的翘曲变形过程,最终获得pcb翘曲变形量的数值解并用实验结果进行验证。

[0086]

pcb压合成型至焊接芯片的全过程集成有限元模拟,其内容包括但不限于:将pcb的几何模型导入有限元软件,将数学模型用数学公式和一系列本构方程进行数学描述,利用热学-化学-力学的多物理场耦合,定量揭示pcb在高温高压和热循环、外力加载过程的内应力和应变演变规律,解决铜、树脂、玻纤的物理性能参数之间的相互影响问题,采用解耦合的隐式迭代法,不断数值求解力平衡控制方程、力矩平衡控制方程(这些方程均是有限元软件中已有的算法),从而在给定的初边值条件下定量地获得铜、树脂、玻纤复合体系的热胀冷缩应变、树脂固化度、pcb温度、残余内应力、化学收缩应变的动态演变情况,并获得pcb压合成型至焊接芯片时的翘曲变形量数值解,同时用实验结果进行验证,进而面向理想的pcb理想的力学性能、翘曲变形量和变形形貌等优化设计电子玻纤布经/纬纱铺排方向,从而提高pcb的生产良品率和降低生产成本。

[0087]

需要说明的是,本实施例pcb压合成型至焊接芯片时的翘曲变形量数值解,是指在仅改变电子玻纤布经/纬纱铺排方向后引起的材料物理性能参数的方向性调换后,通过建立多层pcb的几何模型及pcb压合成型至焊接芯片的数学模型,借助计算机软件和数值计算方法,数值模拟pcb从压合成型至焊接芯片时的翘曲变形,并通过软件后处理功能,在以pcb面内经纱和纬纱轴向、厚度方向为三条坐标轴建立空间直角坐标系,获得的pcb厚度方向的相对最大位移。

[0088]

本实施例不限定电子玻纤布的牌号,凡是pcb和ic封装基板用电子玻纤布均在本技术保护范围内;所涉及到的材料主轴方向与纱线轴向没有绝对的对应关系,仅在确定的pcb模型中严格对应,并且通过对材料物理、化学性能参数进行调整来实现优化设计的目标。

[0089]

下面进行示例说明:

[0090]

示例(一):某多层刚性pcb的室温尺寸为430mm

×

378mm

×

2mm,其铜箔/树脂混杂层数量为10层,制造该产品板的半固化片和ccl芯板为三种型号的电子玻纤布和环氧树脂的复合材料,铜箔为市面上用于制造ccl的电子行业通用压延铜箔,其中半固化片的电子玻纤布型号为1080/2116/3313,ccl芯板的电子玻纤布牌号为1080。其中,1080电子玻纤布经/纬纱的单丝直径5μm,纱布公称厚度0.053mm;2116电子玻纤布经/纬纱的单丝直径7μm,纱布公称厚度0.094mm;3313电子玻纤布经/纬纱的单丝直径6μm,纱布公称厚度0.084mm;采取该pcb为研究对象,进行电子玻纤布经/纬纱铺排方向的优化设计,具体包括如下过程:

[0091]

步骤一:根据pcb每一铜箔/树脂混杂层、半固化片层和ccl芯板层,在图形化界面

或几何建模软件中建立层合板几何模型,然后导入有限元软件,建立树脂固化反应动力学方程、各向异性粘弹性应力应变本构方程、材料热本构方程等数学模型;

[0092]

步骤二:根据实验测试和实际压合工艺参数确定初始条件和边界条件,统一经/纬纱铺排方向与材料方向的对应关系,即所有电子玻纤布的纬纱轴向均为模型的材料1方向,经纱轴向均为模型的材料2方向,此种经/纬纱铺排方向的方案编号为

①

;

[0093]

步骤三:利用有限元模拟软件和计算机的数值计算能力进行模拟仿真和实验验证,分别得到pcb压合成型至焊接芯片时的翘曲变形量模拟结果a和实验结果,作为对照组;

[0094]

步骤四:只改变某一型号(如1080)的电子玻纤布经/纬纱铺排方向,重新进行有限元模拟和实验验证,得到pcb压合成型至焊接芯片时的翘曲变形量结果b,此种经/纬纱铺排方向的方案编号为

②

;

[0095]

步骤五:若b>a,则舍弃当前b的值;若b<a,则令a=b。继续改变电子玻纤布的经/纬纱铺排方向(例如只改变1080半固化片和ccl芯板电子玻纤布经/纬纱铺排方向,此种经/纬纱铺排方向的方案编号为

③

),进行有限元模拟和实验验证,分别得到新的pcb压合成型至焊接芯片时的翘曲变形量模拟结果b和实验结果;

[0096]

步骤六:重复步骤五,直至从改变某一型号的电子玻纤布经/纬纱铺排方向到改变多个型号的电子玻纤布经/纬纱铺排方向的所有可选方案均有结果,并对这些方案进行编号;

[0097]

步骤七:改变半固化片和ccl芯板全部型号(1080/2116/3313)的电子玻纤布经/纬纱铺排方向并进行编号,重新进行有限元模拟和实验验证,分别得到pcb压合成型至焊接芯片时的翘曲变形量模拟结果b和实验结果,转步骤五;

[0098]

步骤八:结果b对应电子玻纤布经/纬纱铺排方向即为使得pcb压合成型至焊接芯片时的翘曲变形量最小化或按需控制对应的电子玻纤布经/纬纱铺排方向。

[0099]

通过实施以上步骤,不同电子玻纤布经/纬纱铺排方向对应的pcb压合成型至焊接芯片时的翘曲变形量结果如图4所示,至此本次优化设计的目标达成,编号

⑤

对应的pcb电子玻纤布经/纬纱铺排方向是最优解。

[0100]

示例(二):某多层刚性pcb的室温尺寸为400mm

×

350mm

×

2.2mm,其铜箔/树脂混杂层数量为8层,制造该产品板的半固化片和ccl芯板为三种型号的电子玻纤布和环氧树脂的复合材料,铜箔为市面上用于制造ccl的电子行业通用压延铜箔,其中半固化片的电子玻纤布型号为2116/3313,ccl芯板的电子玻纤布牌号为1078。其中,2116电子玻纤布经/纬纱的单丝直径7μm,纱布公称厚度0.094mm;3313电子玻纤布经/纬纱的单丝直径6μm,纱布公称厚度0.084mm;1078电子玻纤布经/纬纱的单丝直径5μm,纱布公称厚度0.043mm。采取该pcb为研究对象,进行电子玻纤布经/纬纱铺排方向的优化设计,具体包括:

[0101]

首先根据pcb每一铜箔/树脂混杂层、半固化片层和ccl芯板层,在图形化界面或几何建模软件中建立层合板几何模型,然后导入有限元软件,建立树脂固化反应动力学方程、各向异性粘弹性应力应变本构方程、材料热本构方程等数学模型;接着根据实验测试和实际压合工艺参数确定初始条件和边界条件,并统一电子玻纤布经/纬纱铺排方向与材料方向的对应关系,即所有电子玻纤布的纬纱轴向均为模型的材料1方向,经纱轴向均为模型的材料2方向;然后按牌号找到所有电子玻纤布经/纬纱铺排方向的可能方案并进行编号,对应于数学模型中的参数修改之后,分别利用有限元模拟软件和计算机的数值计算能力进行

模拟仿真,同时进行实验验证,得到pcb压合成型至焊接芯片时的翘曲变形量模拟结果与实验结果,以翘曲变形量为纵坐标,以编号为横坐标作图(柱状图、折线图、散点图均可),如图5所示,优选编号

⑤

对应的电子玻纤布经/纬纱铺排方向。

[0102]

示例(三):某多层刚性pcb的室温尺寸为350mm

×

365mm

×

2.0mm,其铜箔/树脂混杂层数量为8层,制造该产品板的半固化片和ccl芯板为四种型号的电子玻纤布和环氧树脂的复合材料,铜箔为市面上用于制造ccl的电子行业通用压延铜箔,其中半固化片的电子玻纤布型号为1081/1678/2313,ccl芯板的电子玻纤布牌号为1081。其中,1081电子玻纤布经/纬纱的单丝直径5μm,纱布公称厚度0.060mm;1678电子玻纤布经/纬纱的单丝直径9μm,纱布公称厚度0.091mm;2313电子玻纤布经纱的单丝直径7μm,纬纱单丝直径5μm,纱布公称厚度0.084mm。采取该pcb为研究对象,进行电子玻纤布经/纬纱铺排方向的优化设计。

[0103]

首先根据该pcb每一铜箔/树脂混杂层、半固化片层和ccl芯板层建立层合板几何模型和数学模型;接着根据实验测试和实际压合工艺参数确定有限元模拟所需的初始条件和边界条件,并统一电子玻纤布经/纬纱铺排方向与材料方向的对应关系,对于本实施例,规定电子玻纤布的经纱轴向为模型的材料1方向,纬纱轴向为模型的材料2方向,然后按玻纤布牌号找到所有电子玻纤布经/纬纱铺排方向的可能方案并进行编号,对应于数学模型中的参数修改之后,分别利用有限元模拟软件和计算机的数值计算能力进行模拟仿真,同时进行实验验证,分别得到pcb压合成型至焊接芯片时的翘曲变形量模拟结果与实验结果,以翘曲变形量为纵坐标,以编号为横坐标作折线图,如图6所示,优选编号

⑤

对应的电子玻纤布经/纬纱铺排方向。

[0104]

示例(四):某多层刚性pcb的室温尺寸为400mm

×

380mm

×

2.2mm,其铜箔/树脂混杂层数量为8层,制造该产品板的半固化片和ccl芯板为四种型号的电子玻纤布和环氧树脂、氰酸树脂的复合材料,铜箔为市面上用于制造ccl的电子行业通用压延铜箔,其中半固化片的电子玻纤布型号为1065/2150/3070,ccl芯板的电子玻纤布牌号为1065。1065电子玻纤布经/纬纱的单丝直径5μm,纱布公称厚度0.053mm,2150电子玻纤布经/纬纱的单丝直径5μm,纱布公称厚度0.075mm,3070电子玻纤布经/纬纱的单丝直径6μm,纱布公称厚度0.078mm。采取该pcb为研究对象,进行电子玻纤布经/纬纱铺排方向的优化设计。

[0105]

首先根据该pcb每一铜箔/树脂混杂层、半固化片层和ccl芯板层建立层合板几何模型和数学模型;接着根据实验测试和实际压合工艺参数确定有限元模拟所需的初始条件和边界条件,并统一电子玻纤布经/纬纱铺排方向与材料方向的对应关系,对于本实施例,规定电子玻纤布的纬纱轴向为模型的材料1方向,经纱轴向为模型的材料2方向,然后按玻纤布牌号找到所有电子玻纤布经/纬纱铺排方向的可能方案并进行编号,对应于数学模型中的参数修改之后,分别利用有限元模拟软件和计算机的数值计算能力进行模拟仿真,同时进行实验验证,分别得到pcb压合成型至焊接芯片时的翘曲变形量模拟结果与实验结果,以翘曲变形量为纵坐标,以编号为横坐标作折线图,如图7所示,优选编号

⑥

对应的电子玻纤布经/纬纱铺排方向。

[0106]

实施例二

[0107]

在一个或多个实施方式中,公开了一种pcb用玻纤布经/纬纱铺排方向优化设计系统,包括:

[0108]

数学建模模块,用于建立多层pcb的几何模型和pcb压合成型至焊接芯片的数学模

型;

[0109]

参数设置模块,用于通过实验测试和实际工艺确定有限元模拟所需要的材料性能参数和初边值条件;确定经/纬纱铺排方向与材料方向的对应关系;

[0110]

数值模拟模块,用于分别通过有限元模拟和实验验证,得到pcb压合成型至焊接芯片时的翘曲变形量模拟结果和实验结果;

[0111]

优化设计模块,用于基于所述模拟结果和实验结果,不断优化电子玻纤布经/纬纱铺排方向对应的材料物理和化学性能参数,得到使得pcb翘曲变形量最小化或按需控制对应的电子玻纤布经/纬纱铺排方向的优化方案。

[0112]

上述各模块的具体实现方式已经在实施例一中进行了说明,此处不再详述。

[0113]

实施例三

[0114]

在一个或多个实施方式中,公开了一种终端设备,包括服务器,所述服务器包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现实施例一中的pcb用玻纤布经/纬纱铺排方向优化设计方法。为了简洁,在此不再赘述。

[0115]

应理解,本实施例中,处理器可以是中央处理单元cpu,处理器还可以是其他通用处理器、数字信号处理器dsp、专用集成电路asic,现成可编程门阵列fpga或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

[0116]

存储器可以包括只读存储器和随机存取存储器,并向处理器提供指令和数据、存储器的一部分还可以包括非易失性随机存储器。例如,存储器还可以存储设备类型的信息。

[0117]

在实现过程中,上述方法的各步骤可以通过处理器中的硬件的集成逻辑电路或者软件形式的指令完成。

[0118]

实施例四

[0119]

在一个或多个实施方式中,公开了一种计算机可读存储介质,其中存储有多条指令,所述指令适于由终端设备的处理器加载并执行实施例一中所述的pcb用玻纤布经/纬纱铺排方向优化设计方法。

[0120]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。