1.本发明属于建筑工程技术领域,具体涉及一种下穿高速铁路修建用支护结构。

背景技术:

2.在建设高速铁路的初期往往都会建设在远离城市的郊区,但是随着城市化的发展,城市的边界不断扩大,就使得城市内部的道路规划要与最初的高速铁路产生交叉,城市道路穿越高速铁路一般有三种方式,直接交叉、建设高架桥以及底部下穿,直接建设交叉道路对铁路损伤很大,现在一般很少使用,假设高架桥不仅造价很大,而且还要建设相应的人行道和非机动车道,这就使得桥面更宽,因此底部下穿无疑是最好的选择。

3.在进行高速铁路底部下穿工程时,会使用到支撑防护结构来对前期的穿凿洞内壁进行支护,传统的支护结构类似于脚手架,采用钢管与木板进行搭建,这类支护结构优点在于方便拆卸且造价低,但是在前期穿凿过程中洞内的顶壁与地面不可能完全按着水平的方式进行工作,而且特别是地面,往往会出现凹凸不平并伴有砂石块的情况,因此采用木板和钢管进行支护支护时,木板不能根据所接触的面进行调节,一个面与凹凸不平的面进行接触,势必会使得木板很容易损坏,而且这样的支护也很难持,只有彼此相接处的面足够大才能保证支护的效果足够好。

4.因此,针对上述技术问题,我们提出一种下穿高速铁路修建用支护结构。

技术实现要素:

5.本发明的目的是提供一种下穿高速铁路修建用支护结构,能够实现稳定支撑,稳定防护。

6.本发明采取的技术方案具体如下:一种下穿高速铁路修建用支护结构,包括支脚组件和支撑组件,其中,支脚组件包括支撑外筒,所述支撑外筒的外部套设有辅助支脚,所述支撑外筒的内部设有压紧组件,所述支撑外筒的顶部设有横板,所述压紧组件通过连接柱固定安装在横板的底部,且所述横板通过支撑柱固定安装在支撑外筒的顶部,所述支撑外筒的顶部还安装有加强杆,所述加强杆远离支撑外筒的一端连接压紧组件,支撑组件包括支撑条,所述支撑条沿其长度方向设置的两端垂直固定安装有第一安装轴,所述第一安装轴的两端端部转动安装有第一半圆形板,所述第一半圆形板上远离第一安装轴处固定安装有第二安装轴,所述第二安装轴的两端端部转动安装有第二半圆形板,所述第二半圆形板上远离第二安装轴处安装有第三安装轴,所述第三安装轴的两端端部转动安装有第三半圆形板,所述第三半圆形板上远离第三安装轴处安装有第四安装轴,所述第四安装轴上安装有支护组件。

7.作为本发明所述一种下穿高速铁路修建用支护结构的一种优选方案,其中:所述第一半圆形板上开设有用于安装在第一安装轴上的第一安装孔,所述第二半圆形板上开设有与第二安装轴相适配的第二安装孔,所述第三半圆形板上开设有第三安装孔,所述第三安装孔与第三安装轴配合安装,所述第四安装轴的端部安装有挡板。

8.作为本发明所述一种下穿高速铁路修建用支护结构的一种优选方案,其中:所述支撑外筒上相对的两侧壁上开设有注沙孔,所述注沙孔内配合安装有堵头,所述支撑外筒另一相对的两侧壁上安装有导条,所述导条竖直设置,所述导条的顶部设有限位板,所述限位板固定安装在支撑外筒的侧壁上。

9.作为本发明所述一种下穿高速铁路修建用支护结构的一种优选方案,其中:所述辅助支脚包括支脚板,所述支脚板的中心开设有通孔,所述支撑外筒贯穿通孔设置,所述支脚板的底面设有锥刺,所述通孔相对的两内侧壁上开设有导槽,所述导槽与导条滑动连接,所述支脚板的顶部沿中心对称安装有限位杆,所述限位杆的顶端端部穿过限位板设置,所述限位杆的外壁顶部设有螺纹,所述螺纹外部装配有限位螺栓,所述限位螺栓设于限位板的上方。

10.作为本发明所述一种下穿高速铁路修建用支护结构的一种优选方案,其中:所述压紧组件包括安装板,所述安装板设于横板的正下方,且所述安装板通过连接柱与横板相连接,所述安装板的正下方设有压板,所述压板设于支撑外筒的内部,所述压板的顶部通过伸缩杆安装在安装板的下方,所述压板的底面设有凸条,所述压板的顶部中心固定安装有固定套,所述伸缩杆的底端端部设于固定套的内部,所述固定套的外壁顶部通过加强筋与压板的顶部四角相连接,所述凸条的侧面一体设置有所述辅助肋条,所述辅助肋条呈三角锥形排列设置在凸条的侧面上。

11.作为本发明所述一种下穿高速铁路修建用支护结构的一种优选方案,其中:所述辅助支脚通过联动杆与压紧组件相连接。

12.作为本发明所述一种下穿高速铁路修建用支护结构的一种优选方案,其中:所述支护组件包括第四半圆形板,所述第四半圆形板转动安装在第四安装轴上,所述第四半圆形板上开设有与第四安装轴相适配的第四安装孔,所述第四半圆形板的顶部开设有沿中心对称设置的安装槽,所述安装槽内安装有第五安装轴,所述第五安装轴上安装有第五半圆形板,所述第五半圆形板与第四半圆形板相互垂直设置。

13.作为本发明所述一种下穿高速铁路修建用支护结构的一种优选方案,其中:所述支撑组件设于支脚组件的正上方,所述支脚组件与所述支撑组件之间设有液压伸缩支柱,所述液压伸缩支柱的底部固定安装在横板顶端中心上,所述液压伸缩支柱的顶端端部通过连接轴承与支撑条的底部中心相连接。

14.作为本发明所述一种下穿高速铁路修建用支护结构的一种优选方案,其中:所述支脚组件设置两个,两个所述支脚组件之间通过双向伸缩杆相连接,两个所述支脚组件的顶部均铰接有铰接杆,所述支撑组件设置一个,所述支撑组件的底端中心固定安装有竖杆,所述竖杆的底端端部与两根铰接杆的顶端相铰接。

15.作为本发明所述一种下穿高速铁路修建用支护结构的一种优选方案,其中:所述支脚组件与支撑组件均设置两个,所述支脚组件与支撑组件之间通过两根中心点相互铰接的铰接直杆相连接,所述铰接直杆的端部分别铰接在支脚组件与支撑组件上,所述铰接直杆上还铰接有连接杆,所述连接杆设置有两根,两根所述连接杆的底端端部铰接在连接板上,所述连接板的底部设有伸缩柱,所述连接板安装在伸缩柱的顶端端部。

16.本发明取得的技术效果为:本发明通过对支脚组件和支撑组件重新设计,使支脚组件可以应对不同环境下的地面进行支撑,支撑的原理是通过进入支撑外筒内部的地面部

分并结合诸如的沙子,来达到使支撑外筒与地面相结合成一个“整体”,所达到的支撑稳定效果类似于一个“插销”,并配合辅助支脚进行支撑,使支脚组件的支撑效果更加稳定,而支撑组件则利用了改变与顶壁接触面积,来使传统的平板变成可以根据顶壁凹凸不平的面进行自动贴紧调节的活动面,相接处的面尽可能的相贴紧,也就增加了支撑组件与顶壁的接触面积,使支护效果更好,以上结构都是通过改变与地面和顶壁所接触的表面积的大小来实现稳定支撑和稳定支护,当所接触的表面积足够大时,摩擦力也就相应的变大,支撑防护就变得更加稳定安全。

附图说明

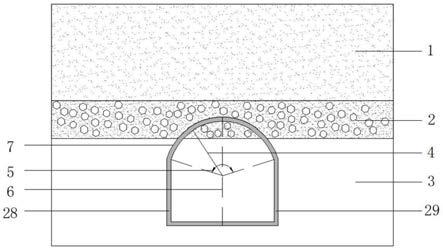

17.图1是本发明一种下穿高速铁路修建用支护结构的结构示意图;图2是本发明一种下穿高速铁路修建用支护结构中支脚组件的结构示意图;图3是本发明一种下穿高速铁路修建用支护结构中支撑外筒的结构示意图;图4是本发明一种下穿高速铁路修建用支护结构中辅助支脚的结构示意图;图5是本发明一种下穿高速铁路修建用支护结构中压紧组件的结构示意图;图6是本发明一种下穿高速铁路修建用支护结构中凸条的结构示意图;图7是本发明一种下穿高速铁路修建用支护结构中支脚组件的另一结构示意图;图8是本发明一种下穿高速铁路修建用支护结构中支撑组件的结构示意图;图9是本发明一种下穿高速铁路修建用支护结构中第一半圆板的结构示意图;图10是本发明一种下穿高速铁路修建用支护结构中第二半圆板的结构示意图;图11是本发明一种下穿高速铁路修建用支护结构中支护组件的结构示意图;图12是本发明一种下穿高速铁路修建用支护结构中支脚组件与支撑组件的另一组组合结构示意图;图13是本发明一种下穿高速铁路修建用支护结构中支脚组件与支撑组件的再一组组合结构示意图。

18.附图中,各标号所代表的部件列表如下:1、支脚组件;10、支撑外筒;101、导条;102、限位板;103、注沙孔;104、堵头;11、辅助支脚;111、支脚板;112、通孔;113、锥刺;114、导槽;115、限位杆;116、螺纹;117、限位螺栓;12、压紧组件;121、安装板;122、压板;123、伸缩杆;124、凸条;1241、辅助肋条;125、固定套;126、加强筋;13、横板;14、连接柱;15、支撑柱;16、加强杆;17、联动杆;2、支撑组件;20、支撑条;21、第一半圆形板;22、第一安装轴;23、第二安装轴;24、第二半圆形板;25、第三安装轴;26、第三半圆形板;261、第三安装孔;27、第四安装轴;28、支护组件;281、第四半圆形板;282、第四安装孔;283、安装槽;284、第五安装轴;285、第五半圆形板;29、挡板;3、液压伸缩支柱;4、连接轴承;100、竖杆;200、铰接杆;300、双向伸缩杆;400、铰接直杆;500、伸缩柱;600、连接板;700、连接杆。

具体实施方式

19.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

20.实施例1如图1、图2、图8、图9以及图10所示,为本发明第一个实施例,该实施例提供了一种下穿高速铁路修建用支护结构,包括支脚组件1和支撑组件2,支撑组件2设于支脚组件1的正上方,支脚组件1与支撑组件2之间设有液压伸缩支柱3,支脚组件1的功能用于与工地的隧道地面直接接触,提供稳定支撑功能,支撑组件2用于与工地的隧道顶部接触,起到顶紧顶部的功能,液压伸缩支柱3则进行调节两者之间的距离,起到最佳支撑与顶紧的效果。

21.支脚组件1包括支撑外筒10,支撑外筒10的外部套设有辅助支脚11,支撑外筒10的内部设有压紧组件12,支撑外筒10的顶部设有横板13,压紧组件12通过连接柱14固定安装在横板13的底部,且横板13通过支撑柱15固定安装在支撑外筒10的顶部,支撑外筒10的顶部还安装有加强杆16,加强杆16远离支撑外筒10的一端连接压紧组件12。

22.支撑组件2包括支撑条20,支撑条20沿其长度方向设置的两端垂直固定安装有第一安装轴22,第一安装轴22的两端端部转动安装有第一半圆形板21,第一半圆形板21上远离第一安装轴22处固定安装有第二安装轴23,第二安装轴23的两端端部转动安装有第二半圆形板24,第二半圆形板24上远离第二安装轴23处安装有第三安装轴25,第三安装轴25的两端端部转动安装有第三半圆形板26,第三半圆形板26上远离第三安装轴25处安装有第四安装轴27,第四安装轴27上安装有支护组件28。

23.液压伸缩支柱3的底部固定安装在横板13顶端中心上,液压伸缩支柱3的顶端端部通过连接轴承4与支撑条20的底部中心相连接。

24.第一半圆形板21上开设有用于安装在第一安装轴22上的第一安装孔,第二半圆形板24上开设有与第二安装轴23相适配的第二安装孔,第三半圆形板26上开设有第三安装孔261,第三安装孔261与第三安装轴25配合安装,第四安装轴27的端部安装有挡板29。

25.本发明在使用时,将支脚组件1放置在施工场地的地面上,根据施工场地的地面的不同,使用情况虽有不同但大致类似,大致为:支撑外筒10先安装在地面,此时的地面若为软地面,则地面表层部分势必会进入支撑外筒10的内部,根据实际支撑情况,则可以调节压紧组件12,使压紧组件12紧压进入支撑外筒10内部的地面,此时地面的凸起与支撑外筒10以及压紧组件12相结合,彼此可以看成一个插销结构,可以起到一个相对稳定的状态,而如果施工场地为坚硬的凸起地面,在支撑外筒10放置好之后也会有部分凸起的石块进入其内部,此时可以人为的往支撑外筒10内部注入建筑沙子,沙子会渗透进支撑外筒10内部的石块之间,同时通过压紧组件12紧压支撑外筒10内部的沙子,则可以使支撑外筒10内部以及其正下方的石块之间的沙子尽可能的填充充足,使支撑外筒10内部以及下方的石块之间变得相对稳固,保证支撑外筒10支撑时的稳定性,而为了使支撑外筒10进一步的稳固支撑,辅助支脚11则可以与支撑外筒10外圈的地面进行接触,进一步确保支撑外筒10的稳定性,当支撑外筒10保持稳定后,则可以调节液压伸缩支柱3的伸缩状态,液压伸缩支柱3会带动其顶端的支撑组件2持续上升,直至支撑组件2的顶部与待支撑的顶壁或者顶板相接处。

26.支撑组件2的设置是通过多个半圆形板逐级安装在支撑条20上的,当最顶部的支护组件28与顶壁接触时,每个支护组件28会根据顶壁的凹凸程度进行自我调节,调节的支点为支护组件28所安装的第四安装轴27,同时支护组件28接触顶壁时自我调节时也会受到反向作用力,这个力也会通过第四安装轴27传递给第三半圆形板26,第三半圆形板26也会通过第三安装轴25进行自我调节,同理第二半圆形板24以及第一半圆形板21也会分别通过

第二安装轴23以及第一安装轴22实现自动调节,以达到支护组件28与顶壁的最佳贴紧效果,也就使得支护的效果达到最好。

27.上述所利用的原理都是提高支脚组件1以及支撑组件2与所接触面之间的接触面积,传统的支撑,无论是顶部或者底部都只是通过一块简单的平板进行实现,平板与不平的面之间的接触面积实际情况并不大,接触面积不大摩擦力也就会小,这样的支撑肯定不理想,俗话说堵不如疏,本发明通过将支脚组件1与支撑组件2设计成可调节的接触面,在一定程度上提高了与所接触的壁之间的接触面积,以此来达到更好的直呼效果,支撑组件2的设计原理则是通过将一个大面拆卸成许多小面,每个小面可以进行单独的自我适应调节,理论上小面的数量越多,则支撑组件2与顶壁所接触的面积也就越大,所起到的支护效果也就越好。

28.实施例2参照图3、图4、图5、图6,为本发明第二个实施例,该实施例基于上一个实施例。

29.如图3所示,支撑外筒10上相对的两侧壁上开设有注沙孔103,注沙孔103内配合安装有堵头104,注沙孔103可以方便在支撑凹凸不平的地面时往支撑外筒10内填充沙子,支撑外筒10另一相对的两侧壁上安装有导条101,导条101竖直设置,导条101的顶部设有限位板102,限位板102固定安装在支撑外筒10的侧壁上。

30.如图4所示,辅助支脚11包括支脚板111,支脚板111的中心开设有通孔112,支撑外筒10贯穿通孔112设置,支脚板111的底面设有锥刺113,通孔112相对的两内侧壁上开设有导槽114,导槽114与导条101滑动连接,支脚板111的顶部沿中心对称安装有限位杆115,限位杆115的顶端端部穿过限位板102设置,限位杆115的外壁顶部设有螺纹116,螺纹116外部装配有限位螺栓117,限位螺栓117设于限位板102的上方。

31.通过限位螺栓117可以调节支脚板111的高度,根据实际情况来决定支脚板111是否与地面接触,来达到辅助支撑的效果。

32.如图5所示,压紧组件12包括安装板121,安装板121设于横板13的正下方,且安装板121通过连接柱14与横板13相连接,安装板121的正下方设有压板122,压板122设于支撑外筒10的内部,压板122的顶部通过伸缩杆123安装在安装板121的下方,压板122的底面设有凸条124,当需要压紧组件12工作时,则通过伸缩杆123来调节压板122的位置,直至压板122的底面与支撑外筒10内部的凸起或者沙子相接处,而凸条124的设置可以增加压板122与地面或者沙子之间的接触面接,起到更好的压紧稳定效果。

33.压板122的顶部中心固定安装有固定套125,伸缩杆123的底端端部设于固定套125的内部,固定套125的外壁顶部通过加强筋126与压板122的顶部四角相连接。固定套125与加强筋126的设置可以提高压板122的稳定性。

34.如图6所示,凸条124的侧面一体设置有辅助肋条1241,辅助肋条1241呈三角锥形排列设置在凸条124的侧面上,辅助肋条1241可以进一步增加接触面积。

35.实施例3参照图7,为本发明第二个实施例,该实施例基于前两个实施例。

36.如图7所示,辅助支脚11通过联动杆17与压紧组件12相连接,这样设置的辅助支脚11就可以根据压紧组件12的调节实现同步调节,取缔了人为调节的步骤,调节更加快捷。

37.实施例4

参照图11,为本发明第三个实施例,该实施例基于前三个实施例。

38.如图11所示,支护组件28包括第四半圆形板281,第四半圆形板281转动安装在第四安装轴27上,第四半圆形板281上开设有与第四安装轴27相适配的第四安装孔282,第四半圆形板281的顶部开设有沿中心对称设置的安装槽283,安装槽283内安装有第五安装轴284,第五安装轴284上安装有第五半圆形板285,第五半圆形板285与第四半圆形板281相互垂直设置。

39.第一半圆形板21、第二半圆形板24、第三半圆形板26以及第四半圆形板281均相互平行设置,彼此之间相互协同作用可以起到最佳贴紧顶壁的效果,增加的第五半圆形板285则与之相垂直,可以使第五半圆形板285在另一方向上起到贴紧顶壁的效果,而且第五半圆形板285是直接与顶壁相接处的,其所能调节的范围也最大,理论上来说,半圆形板最够多,其所安装的方向也足够多,其所能紧抵的顶壁的面积也就足够大,所能起到的支护的效果也就足够好。

40.实施例5参照图12,为本发明第四个实施例,该实施例基于前四个实施例。

41.如图12所示,支脚组件1设置两个,两个支脚组件1之间通过双向伸缩杆300相连接,两个支脚组件1的顶部均铰接有铰接杆200,支撑组件2设置一个,支撑组件2的底端中心固定安装有竖杆100,竖杆100的底端端部与两根铰接杆200的顶端相铰接。

42.这种结构下的支护结构的支脚组件1设置了两个,可以确保地面支撑的更加稳定,可以应对更复杂的地面情况。

43.实施例6参照图13,为本发明的第五个实施例,该实施例基于实施例1到实施例4如图13所示,支脚组件1与支撑组件2均设置两个,支脚组件1与支撑组件2之间通过两根中心点相互铰接的铰接直杆400相连接,铰接直杆400的端部分别铰接在支脚组件1与支撑组件2上,铰接直杆400上还铰接有连接杆700,连接杆700设置有两根,两根连接杆700的底端端部铰接在连接板600上,连接板600的底部设有伸缩柱500,连接板600安装在伸缩柱500的顶端端部。

44.这种结构下的支护结构可以确保地面与顶壁分别具有与之相对应的两个支脚组件1和支撑组件2,在保证底面支撑更加稳定的同时,还确保了顶壁支护的足够稳定。

45.其实不难看出,支脚组件1与支撑组件2的数量可以感觉实际情况进行调节,这取决于所需要支护工地的情况,彼此组合使用以达到最佳的支护效果,确保工地施工的安全性。

46.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。