1.本发明属于建筑工程结构技术领域,涉及一种具有良好耐蚀性和延性的芯部耗能结构及轴向钢阻尼器。

背景技术:

2.高烈度地震以及外部长持时震动均会对高层建筑物和构筑物造成巨大危害。利用消能减震装置和技术可以有效地吸收外部震动能量,使建筑物和构筑物损伤降低到最低程度。防屈曲耗能支撑是一种常见的轴向消能减震元件,因其具有传力途径直接、经济性良好等特征而被广泛应用于土木工程结构中。

3.目前,防屈曲耗能支撑主要以ly225低屈服点钢和q235结构钢等钢材作为耗能芯材(上述钢种均为低碳铁素体钢)。由上述钢种制作的防屈曲耗能支撑在多遇地震(

‘

小震’)或设防烈度地震(

‘

中震’)情况下,往往只能起到提供一定刚度的作用而无法开始实质性的屈服变形来耗散地震能量。更为关键的是,受制于钢种低的延性和低周疲劳变形能力,上述钢种由循环变形引起的累积塑性变形和累积塑性耗能功效有限。因此,罕遇地震(

‘

大震’)或超罕遇地震情况下,由上述钢种制作的防屈曲耗能支撑在较少周次拉伸-压缩循环载荷作用后就会发生疲劳断裂,无法实现与建筑主体结构同冗余度失效(即:防屈曲耗能支撑早于建筑物主体结构破坏失效,从而使建筑物主体结构无法获得防屈曲耗能支撑的进一步防护作用)。综上,采用低碳铁素体钢芯材制造的防屈曲耗能支撑无法在不同烈度地震下均能较好地发挥减震防护的作用。另外,用来制作芯部耗能结构的低碳铁素体钢在大气环境下容易发生腐蚀(包括点蚀等局部腐蚀),从而会使支撑等钢阻尼器在服役过程中因腐蚀问题而过早发生破坏失效;特别是,对于近海建筑,由于海洋大气环境湿度高且含有盐分,上述低碳钢的腐蚀速率会显著增加,进一步加速了钢阻尼器的(疲劳)破坏失效。

技术实现要素:

4.基于上述技术现状,迫切需要开发出具有良好延性、累积塑性变形能力和耐蚀性的轴向钢阻尼器。因此,本发明提供一种具有良好耐蚀性和延性的芯部耗能结构及轴向钢阻尼器。

5.相比较现有防屈曲耗能支撑,本发明的芯部耗能结构和钢阻尼器具有优良的延性和累积塑性变形能力,可实现在不同烈度地震下发挥减震作用,并且在大气环境下具有良好的抗腐蚀能力,以替代现有防屈曲耗能支撑来实现建筑物抗震防护性能的显著提升,尤其适合近海地区建筑物的抗震防护。

6.本发明中,轴向钢阻尼器的延性定义为阻尼器的极限允许位移与屈服位移之比,并且在极限允许位移下,轴向钢阻尼器能够完成至少30周次交替拉伸-压缩塑性变形。

7.本发明的目的可以通过以下技术方案来实现:

8.本发明提供一种具有良好耐蚀性和延性的芯部耗能结构,用于轴向钢阻尼器,在轴向钢阻尼器受到周期性交替拉伸-压缩塑性变形时起到吸收外部震动能量的作用,

9.所述具有良好耐蚀性和延性的芯部耗能结构至少包含一块奥氏体不锈钢板和一块铁素体不锈钢板;所述铁素体不锈钢板必须而且只能与所述奥氏体不锈钢板相邻并通过焊接方式相连接,并且上述两类钢板之间的连接焊缝平行于芯部耗能结构和钢阻尼器的轴向;

10.所述奥氏体不锈钢板的微观组织由亚稳态奥氏体和体积分数不超过15%的热诱发ε马氏体组成,并且亚稳态奥氏体的平均晶粒尺寸不超过400μm;在拉伸或压缩塑性变形时,所述奥氏体不锈钢板的亚稳态奥氏体在应变作用下诱发ε马氏体相变且α

′

马氏体相变受到抑制;在周期性交替拉伸-压缩塑性变形时,所述奥氏体不锈钢板内部发生奥氏体和应变诱发ε马氏体之间可逆相变;

11.所述铁素体不锈钢板的微观组织主要为铁素体,并且铁素体的平均晶粒尺寸不超过200μm;

12.所述组成芯部耗能结构的奥氏体不锈钢板的屈服强度≥220mpa、断裂延伸率≥40%,所述铁素体不锈钢板的屈服强度≤380mpa、断裂延伸率≥15%,并且所述奥氏体不锈钢板的屈服强度是所述铁素体不锈钢板的屈服强度的0.6倍以上;

13.所述奥氏体不锈钢板的厚度是所述铁素体不锈钢板的厚度的0.4倍以上;

14.芯部耗能结构中,所有铁素体不锈钢板核心耗能段的横截面面积之和与所有奥氏体不锈钢板核心耗能段的横截面面积之和的比值不小于0.5。

15.芯部耗能结构中,当所述铁素体不锈钢板不同时在其两侧和奥氏体不锈钢板相邻连接时,所述铁素体不锈钢板和相邻奥氏体不锈钢板之间的连接焊缝到所述铁素体不锈钢板核心耗能段的任一非焊接侧的距离与所述铁素体不锈钢板厚度之比不大于25。

16.本发明规定:芯部耗能结构中,若所述铁素体不锈钢板或奥氏体不锈钢板的横截面几何形状沿长度方向保持不变,则所述铁素体不锈钢板或奥氏体不锈钢板的核心耗能段即为所述铁素体不锈钢板或奥氏体不锈钢板的全长,此时,所述铁素体不锈钢板或奥氏体不锈钢板的核心耗能段的横截面即为所述铁素体不锈钢板或奥氏体不锈钢板的横截面;若所述铁素体不锈钢板或奥氏体不锈钢板的横截面几何形状沿长度方向呈现两头宽、中间窄的特征,则所述铁素体不锈钢板或奥氏体不锈钢板的核心耗能段为所述铁素体不锈钢板或奥氏体不锈钢板中间窄的部分,此时,所述铁素体不锈钢板或奥氏体不锈钢板的核心耗能段的横截面即为所述铁素体不锈钢板或奥氏体不锈钢板中间窄的部分的横截面。

17.本发明限定芯部耗能结构至少包含一块奥氏体不锈钢板和一块铁素体不锈钢板。奥氏体不锈钢板的显微组织为亚稳态奥氏体和体积分数不超过15%的热诱发ε马氏体,其目的是促进钢板内部在拉伸-压缩交变载荷作用下应变诱发生成具有单一变体晶体学特征的片状ε马氏体,避免原始基体组织中的热诱发ε马氏体和应变诱发ε马氏体之间发生强烈交互作用,从而促进奥氏体和应变诱发ε马氏体之间的可逆相变,减少奥氏体不锈钢板基体晶体缺陷的产生和延缓疲劳裂纹的扩展,使奥氏体不锈钢板显现出优良低周疲劳性能和累积塑性变形能力,进而有助于增强芯部耗能结构整体(当芯部耗能结构用于轴向钢阻尼器时,亦即轴向钢阻尼器)的低周疲劳性能和累积塑性变形能力。另外,本发明限定奥氏体不锈钢板内部亚稳态奥氏体在拉伸或压缩塑性变形时α

′

马氏体相变受到抑制。这是因为,当亚稳态奥氏体在塑性应变作用下过度发生α

′

马氏体相变,钢板内部会很容易发生变形局部化,从而导致奥氏体不锈钢板的低周疲劳性能急剧下降。本发明限定亚稳态奥氏体的平均

晶粒尺寸不超过400μm。这是因为当奥氏体晶粒过于粗大时,奥氏体和应变诱发ε马氏体之间的可逆相变会受到显著抑制,从而显著降低奥氏体不锈钢板的抗疲劳性能。本发明严格限定奥氏体不锈钢板的显微组织,其目的是保证奥氏体不锈钢板能够经受住大应变疲劳变形,确保轴向钢阻尼器在中、高烈度地震下均能发挥作用而不过早发生疲劳破坏失效。

18.铁素体不锈钢板通常具有低屈服强度(或变形抗力)、高弹性模量以及循环变形周次内低加工硬化程度,因而有助于降低芯部耗能结构整体(当芯部耗能结构用于轴向钢阻尼器时,亦即轴向钢阻尼器)的屈服力和屈服位移以及循环变形周次内加工硬化程度,使钢阻尼器在小到中等强度级别地震下也能实现屈服耗能。本发明限定铁素体的平均晶粒尺寸不超过200μm。这是因为当铁素体晶粒过于粗大时,疲劳裂纹会很容易从晶界处萌生和扩展,从而显著降低铁素体不锈钢板的抗疲劳性能。因此,对铁素体晶粒尺寸(和延伸率)的限制,目的是确保铁素体不锈钢板具有适当的抗疲劳性能。

19.芯部耗能结构中,铁素体不锈钢板必须与奥氏体不锈钢板之间通过焊接方式紧密连接,否则上述奥氏体不锈钢板和铁素体不锈钢板对芯部耗能结构整体的特殊贡献将不存在或很难充分显现。这是因为,当奥氏体不锈钢板和铁素体不锈钢板紧密相连时,奥氏体不锈钢板会对铁素体不锈钢板的变形形成约束,这种约束内应力会增加铁素体不锈钢板的抗疲劳性能(即“特殊贡献”);当芯部耗能结构发生疲劳失效时,两类钢板往往在同一区段发生断裂。当同类钢板相连时,这种约束机制就不存在了;相应地,铁素体不锈钢板与另一铁素体不锈钢板相邻并焊接在一起时,两块铁素体不锈钢板的抗疲劳性能不会得到提升。当两类钢板不相连时,首先,奥氏体不锈钢板对铁素体不锈钢板变形的约束机制不存在,芯部耗能结构整体的抗疲劳性能无法得到提升;另外,由于奥氏体不锈钢板的抗疲劳性能明显优于铁素体不锈钢板,因此在交替拉伸-压缩塑性变形过程中,铁素体不锈钢板会首先发生断裂,轴向钢阻尼器的承载力会下降。因此,本发明限定芯部耗能结构中的铁素体不锈钢板必须与奥氏体不锈钢板之间通过焊接方式紧密连接。

20.本发明限定奥氏体不锈钢板的厚度是所述铁素体不锈钢板的厚度的0.4倍以上。这是因为,当奥氏体不锈钢板的厚度小于铁素体不锈钢板的厚度的0.4倍,在拉伸-压缩交替塑性变形过程中,奥氏体不锈钢板很难通过连接焊缝对铁素体不锈钢板的变形形成充分约束。

21.本发明限定奥氏体不锈钢板的屈服强度是铁素体不锈钢板的屈服强度的0.6倍以上。由于奥氏体不锈钢板在变形时的加工硬化程度显著高于铁素体不锈钢板,尽管奥氏体不锈钢板的初始屈服强度可能低于铁素体不锈钢板,但经过一定周次循环变形后或者甚至在同一循环周次内,奥氏体不锈钢板的变形抗力会接近甚至超过铁素体不锈钢板的变形抗力,从而使奥氏体不锈钢板仍然能够通过连接焊缝对铁素体不锈钢板的变形形成约束作用。本发明限定奥氏体不锈钢板的屈服强度不小于铁素体不锈钢板屈服强度的0.6倍,以确保奥氏体不锈钢板能够对铁素体不锈钢板的变形形成有效约束。

22.本发明中,若所有铁素体不锈钢板核心耗能段的横截面面积之和与所有奥氏体不锈钢板核心耗能段的横截面面积之和的比值过小(小于0.5),则芯部耗能结构的变形及承载主要由奥氏体不锈钢板主导,这会使芯部耗能结构的屈服力和屈服位移显著增加,进而导致芯部耗能结构和轴向钢阻尼器的延性显著降低(钢阻尼器的延性低于7)。因此,本发明限定所有铁素体不锈钢板核心耗能段的横截面面积之和与所有奥氏体不锈钢板核心耗能

段的横截面面积之和的比值不小于0.5;进一步地,从降低芯部耗能结构的屈服位移考虑,优选所有铁素体不锈钢板核心耗能段的横截面面积之和与所有奥氏体不锈钢板核心耗能段的横截面面积之和的比值不小于0.8。

23.在本发明的一个实施方式中,当所述铁素体不锈钢板不同时在其两侧和奥氏体不锈钢板相邻连接时,则所述铁素体不锈钢板和相邻奥氏体不锈钢板之间的连接焊缝到所述铁素体不锈钢板核心耗能段的任一非焊接侧的距离与所述铁素体不锈钢板厚度之比不大于25。这里,需要考虑铁素体不锈钢板与相邻奥氏体不锈钢板的以下两种连接方式:

24.第一种,铁素体不锈钢板只在单侧与奥氏体不锈钢板相邻连,即两类钢板的连接焊缝位于所述铁素体不锈钢板的一侧,此时,铁素体不锈钢板只有一个非焊接侧。常见的连接形式包括:2块铁素体不锈钢板和1块奥氏体不锈钢板连接形成十字型结构,其中2块铁素体不锈钢板分别垂直位于奥氏体不锈钢板上方和下方;1块铁素体不锈钢板和1块奥氏体不锈钢板连接形成t字型结构,其中铁素体不锈钢板垂直于奥氏体不锈钢板放置,并且两类钢板的连接焊缝位于奥氏体不锈钢板上(即连接焊缝位于奥氏体不锈钢板两侧之间)。

25.第二种,两类钢板的连接焊缝位于铁素体不锈钢板之上,即连接焊缝位于所述铁素体不锈钢板两侧之间(连接焊缝不在所述铁素体不锈钢板的任一侧),此时,铁素体不锈钢板有二个非焊接侧。常见的连接形式包括:2块铁素体不锈钢板和1块奥氏体不锈钢板连接形成工字型结构,其中奥氏体不锈钢板垂直位于2块铁素体不锈钢板之间;1块铁素体不锈钢板和1块奥氏体不锈钢板连接形成t字型结构,其中铁素体不锈钢板垂直于奥氏体不锈钢板放置,并且两类钢板的连接焊缝位于铁素体不锈钢板上(即连接焊缝位于铁素体不锈钢板两侧之间)。

26.对于上述两种情况,当约束连接焊缝到所述铁素体不锈钢板核心耗能段的任一非焊接侧的距离与所述铁素体不锈钢板厚度之比过大(大于25)时,铁素体不锈钢板中远离焊缝的部分材料受到的约束作用会几近丧失,这一部分材料相比较焊缝约束附近的材料容易发生疲劳破坏,进而导致整块铁素体不锈钢板以及芯部耗能结构的失效破坏。因此,本发明限定约束连接焊缝到铁素体不锈钢板核心耗能段的任一非焊接侧的距离与所述铁素体不锈钢板厚度之比不大于25。

27.当铁素体不锈钢板在两侧与相邻奥氏体不锈钢板都相连接时,铁素体不锈钢板在两侧均受到约束和保护,因而疲劳裂纹无法从其两个侧面处形成,这会显著提升铁素体不锈钢板的抗疲劳性能。本发明中,当所述铁素体不锈钢板的两侧均和奥氏体不锈钢板连接时,原则上所述铁素体不锈钢板两侧的焊缝之间的距离不受约束,但仍需要满足“所有铁素体不锈钢板核心耗能段的横截面面积之和与所有奥氏体不锈钢板核心耗能段的横截面面积之和的比值不小于0.5”这一条件。并且,从芯部耗能结构的稳定性角度出发,建议所述铁素体不锈钢板两侧的焊缝之间的距离不超过所述铁素体不锈钢板厚度的80倍。铁素体不锈钢板在两侧均和奥氏体不锈钢板相连接的情形包括:1块铁素体不锈钢板和2块奥氏体不锈钢板连接形成工字型结构,其中铁素体不锈钢板垂直位于2块奥氏体不锈钢板之间。

28.由于钢阻尼器芯部耗能结构由奥氏体不锈钢板和铁素体不锈钢板组成,因此,相比较现有由低碳铁素体钢制成的防屈曲耗能支撑,本发明所述轴向钢阻尼器在大气环境下表现出良好的抗腐蚀破坏能力。

29.本发明限定组成芯部耗能结构的奥氏体不锈钢板的屈服强度≥220mpa、断裂延伸

率≥40%;铁素体不锈钢板的屈服强度≤380mpa、断裂延伸率≥15%。对两类钢板力学性能的限定,其主要目的是保证两类钢板材料具有良好的塑性变形能力和抗疲劳性能,从而使轴向钢阻尼器具有以下延性和累积变形能力的特征:极限允许位移与屈服位移之比不小于7,且极限允许位移不小于轴向钢阻尼器长度的1/80,以及在此极限允许位移条件下,所述轴向钢阻尼器能够完成至少30周次交替拉伸-压缩塑性变形且承载力衰减小于15%。

30.本发明定义轴向钢阻尼器的极限允许位移与屈服位移。极限允许位移为轴向钢阻尼器在周期性交替拉伸-压缩塑性变形时所允许的最大位移,并且在这一最大位移时轴向钢阻尼器能够经受住至少30周次的循环拉伸-压缩塑性变形而不发生疲劳破坏。当循环变形位移超过这一最大允许位移时,轴向钢阻尼器无法完成30周次循环变形而不发生破坏失效。屈服位移是表示轴向钢阻尼器以极限允许位移作周期性交替拉伸-压缩变形时发生屈服变形所对应的位移。图1例示轴向钢阻尼器在以极限允许位移做周期性交替拉伸-压缩塑性变形时形成的滞回曲线。由滞回曲线的卸载段求得轴向钢阻尼器的弹性刚度。当滞回曲线的中心不在坐标轴原点,滞回曲线拉伸部分的最大位移为滞回曲线压缩部分的最大位移为则极限允许位移u

d,max

计为如果滞回曲线的中心在坐标轴原点,则滞回曲线拉伸部分的最大位移与压缩部分的最大位移相同,此时有滞回曲线拉伸部分的卸载段对应的弹性刚度为滞回曲线压缩部分的卸载段对应的弹性刚度为如果则轴向钢阻尼器的弹性刚度kd计为如果此时有轴向钢阻尼器的弹性刚度过坐标原点作斜率为弹性刚度kd的直线,该直线与滞回曲线拉伸部分的交点即为循环变形拉伸时的屈服位移该直线与滞回曲线压缩部分的交点即为循环变形压缩时的屈服位移轴向钢阻尼器的屈服位移u

dy

计为由极限允许位移u

d,max

与屈服位移u

dy

,即可求得轴向钢阻尼器的u

d,max

与u

dy

之比(即钢阻尼器的延性)。

31.进一步地,本发明限定所述奥氏体不锈钢板的化学成分的质量百分数为:c≤0.15%,10.0%≤mn≤25.0%,3.5%≤si≤5.5%,7.0%≤cr≤15.0%,4.0%≤ni≤10.0%,al≤2.0%,cu≤2.0%,p≤0.03%,s≤0.03%,n≤0.02%,其余为fe和不可避免的杂质元素,其中,c、mn、si、cr、ni、cu和al元素的质量百分含量还满足如下关系:30c ni 0.5mn 2al 0.4cu 0.8cr 1.2si≥22%和0≤1.1cr 4.5si-0.2mn-4al-1.6ni-cu≤20%。

32.满足上述成分要求的材料具有的显微组织为亚稳态奥氏体和体积分数不超过15%的热诱发ε马氏体,并且亚稳态奥氏体在拉伸-压缩交变载荷作用下发生可逆ε马氏体相变(即亚稳态奥氏体与应变诱发ε马氏体在交变载荷作用下发生两相相互转变)且α

′

马氏体相变受到抑制,从而使奥氏体不锈钢板材料具有优异的低周疲劳性能。当具有上述合金成分且亚稳态奥氏体的平均晶粒尺寸不超过400μm时,奥氏体不锈钢板的屈服强度不小于220mpa、断裂延伸率不小于40%。

33.进一步地,本发明还限定了铁素体不锈钢板的化学成分的质量百分数为:c≤0.12%,mn≤1.2%,si≤1.2%,10.0%≤cr≤30.0%,ni≤2.0%,ti≤1.0%,nb≤1.0%,mo≤2.5%,cu≤1.0%,p≤0.04%,s≤0.03%,n≤0.03%,其余为fe和不可避免的杂质元

素。

34.满足上述成分要求的材料具有的显微组织主要为铁素体。当具有上述合金成分且铁素体的平均晶粒尺寸不超过200μm时,铁素体不锈钢板的屈服强度≤380mpa、断裂延伸率≥15%。

35.在本发明的一个实施方式中,所述芯部耗能结构的横截面可以具有任一类型轴对称几何形状。所述具有任一类型轴对称几何形状的截面形式主要有十字型、工字型等。

36.在本发明的一个实施方式中,轴向钢阻尼器的芯部耗能结构可采用中间窄、两头宽的截面形式,如图2和图3例示。图2为组成一种芯部耗能结构的铁素体不锈钢板和奥氏体不锈钢板的几何形状及其相对位置,图3为相应的经过焊接拼装形成的芯部耗能结构的示意图。本发明中,当两类钢板具有两头宽、中间窄的几何形状(钢板中间窄的部分称为核心耗能段)时,由两类钢板组成的芯部耗能结构的中间窄的部分称为所述芯部耗能结构的核心耗能段。

37.由于所述轴向钢阻尼器是通过连接节点或其它连接构件与建筑物的梁柱主体结构或其它钢支撑相连接,上述关于钢阻尼器的芯部耗能结构的截面几何设计是为了使钢阻尼器的塑性变形只集中在芯部耗能结构的核心耗能段、避免连接节点或其它连接构件在轴向钢阻尼器服役过程中可能发生明显屈服变形甚至破坏。所述芯部耗能结构的核心耗能段与两头部分截面面积比值大小的合理选择主要取决于芯部耗能结构与连接节点或其它连接构件的材料强度以及两者之间的连接强度。原则上,连接节点或其它连接构件发生屈服时的屈服力需要大于芯部耗能结构发生屈服时的屈服力。

38.本发明还提供一种具有良好耐蚀性和延性的轴向钢阻尼器,包括上述具有良好耐蚀性和延性的芯部耗能结构和外围约束构件。所述芯部耗能结构起到在轴向钢阻尼器受到周期性交替拉伸-压缩塑性变形时吸收外部震动能量的作用,所述外围约束构件起到对芯部耗能结构侧向位移进行约束、防止芯部耗能结构发生屈曲失稳的作用。

39.在本发明的一个实施方式中,所述轴向钢阻尼器的外围约束构件选择为由钢管与内填混凝土组合形成的约束套管,或钢筋混凝土约束套管,或纯钢型结构约束。

40.本发明还提供所述具有良好耐蚀性和延性的轴向钢阻尼器的应用,所述轴向钢阻尼器单独使用或者与其它钢支撑连接组合形成轴向耗能支撑,安装在建筑物或构筑物中,与建筑物或构筑物的梁柱主体结构和连接节点连接形成一个整体,起到耗散外部震动能量的作用。

41.在本发明的一个实施方式中,所述轴向钢阻尼器,可以通过法兰或中间连接板与其它钢支撑相连接,组合形成轴向耗能支撑,以满足装配式建筑和震后快速更换的要求。组合轴向耗能支撑安装在建筑物和构筑物中,与建筑物或构筑物的梁柱主体结构和连接节点连接形成一个整体,起到耗能外部震动的作用,能显著提高建筑物和构筑物的抗震性能,尤其适用于近海地区建筑物和构筑物中。

42.在本发明的一个实施方式中,所述轴向钢阻尼器,单独直接安装在建筑物和构筑物中,与建筑物或构筑物的梁柱主体结构和连接节点连接形成一个整体,起到耗散外部震动能量的作用,能显著提高建筑物和构筑物的抗震性能,尤其适用于近海地区建筑物和构筑物中。

43.本发明轴向钢阻尼器的结构尺寸可以比常规防屈曲耗能支撑的结构尺寸小、自身

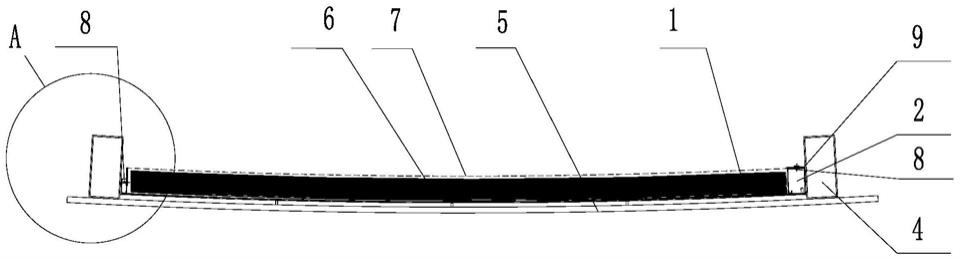

重量轻。图4、图5所示为由可更换的轴向钢阻尼器与其它钢支撑组合形成的轴向耗能支撑的示意图。所述轴向钢阻尼器一端通过中间连接板和球铰与建筑物节点板相连接,所述轴向钢阻尼器的另一端通过中间连接板或法兰与其它钢支撑连接组合形成轴向耗能支撑。

44.本发明轴向钢阻尼器具有优良的延性和累积塑性变形能力。一些情况下,轴向钢阻尼器的极限允许位移与屈服位移之比可达到10以上,并且极限允许位移不小于所述轴向钢阻尼器长度的1/60,甚至是1/50。因此,本发明轴向钢阻尼器可以实现与建筑结构同冗余度失效,即:钢阻尼器不会先于建筑物主体结构发生破坏失效,从而使建筑物主体结构始终能够获得钢阻尼器的减震防护作用。

45.与现有技术相比,本发明的有益效果如下:

46.1)相比较现有防屈曲耗能支撑(芯部耗能结构通常采用ly225或q235钢板制成),本发明的轴向钢阻尼器的芯部耗能结构具有良好的延性和累积塑性变形能力,其极限允许位移与屈服位移之比不小于7,且极限允许位移不小于钢阻尼器轴向长度的1/80;并且,在此极限允许位移条件下,所述轴向钢阻尼器能够完成至少30周次交替拉伸-压缩塑性变形且承载力衰减小于15%。现有防屈曲耗能支撑很难达到上述指标性能。

47.2)相较于现有防屈曲耗能支撑,本发明轴向钢阻尼器具有大幅提升的延性,可以在不同烈度地震下实现屈服耗能,可以实现与建筑主体结构同冗余度失效。

48.3)本发明轴向钢阻尼器可以与其它钢支撑连接组合形成轴向耗能支撑,满足装配式建筑和震后快速更换的要求。本发明轴向钢阻尼器的结构尺寸和自身重量可以比常规防屈曲耗能支撑的结构尺寸和自身重量都要小。

49.4)本发明轴向钢阻尼器在大气环境下呈现出良好的抗腐蚀性能,适合用于近海地区建筑物的抗震防护。

50.本发明中,所述轴向钢阻尼器中组成芯部耗能结构的铁素体不锈钢板可以用其它种类奥氏体不锈钢板代替,只要该奥氏体不锈钢板的屈服强度≤380mpa、断裂延伸率≥15%。然而,由于奥氏体不锈钢板往往富含ni元素,这会显著增加钢阻尼器的成本。再有,本发明所述轴向钢阻尼器中组成芯部耗能结构的铁素体不锈钢板还可以用其它种类的耐大气腐蚀的低碳铁素体钢板代替,此类钢板含有一定含量的cu、p、cr、ni、mo或稀土(re)元素,通常具有以下化学成分(以质量百分数计):c≤0.12%,mn≤1.5%,si≤1.0%,cr≤1.5%,ni≤1.0%,ti≤0.15%,v≤0.2%,mo≤0.4%,0.2%≤cu≤0.8%,0.02≤p≤0.15%,re≤0.3%,s≤0.03%,n≤0.03%,其余为fe和不可避免的杂质元素;并且这类铁素体钢板的力学性能需要:屈服强度≤380mpa、断裂延伸率≥15%。然而,由于上述铁素体钢板的耐蚀性要低于铁素体不锈钢,因此,采用上述铁素体钢板制成的钢阻尼器的抗腐蚀性能会明显低于本发明轴向钢阻尼器。

51.本发明中,组成轴向钢阻尼器芯部耗能结构的铁素体不锈钢板与奥氏体不锈钢板必须通过焊接方式紧密连接,以提升芯部耗能结构整体的抗疲劳性能和累计塑性变形能力,并且维持钢阻尼器承载力不降低。如果组成芯部耗能结构的铁素体不锈钢板与奥氏体不锈钢板之间无约束连接,则钢阻尼器可具有分级耗能特性,即:在小到中等位移条件下,芯部耗能结构的铁素体不锈钢板与奥氏体不锈钢板同时承担屈服变形耗能的作用;随变形位移增大,铁素体不锈钢板先发生疲劳破坏,此后,奥氏体不锈钢板将单独承担循环拉伸-压缩变形以耗散外部震动能量。在铁素体不锈钢板破坏失效时,钢阻尼器的承载力会发生

下降,从而能起到限制钢阻尼器出力的作用。当铁素体不锈钢板的强度越小、奥氏体不锈钢板强度与铁素体不锈钢板强度的差别越大,则钢阻尼器承载力下降程度就越小。

附图说明

52.图1例示轴向钢阻尼器在以极限允许位移做周期性交替拉伸-压缩塑性变形时形成的滞回曲线。由极限允许位移与屈服位移,求得轴向钢阻尼器的延性。

53.图2为组成一种芯部耗能结构的铁素体不锈钢板和奥氏体不锈钢板的几何形状及其相对位置。

54.图3为一种轴向钢阻尼器的芯部耗能结构的示意图。

55.图4为一种轴向钢阻尼器与其它钢支撑组合形成的轴向耗能支撑的示意图。

56.图5为一种轴向钢阻尼器与其它钢支撑组合形成的轴向耗能支撑的三维立体图。

57.图6为实施例1中组成轴向钢阻尼器芯部耗能结构的奥氏体不锈钢板的几何形状。

58.图7为实施例1中组成轴向钢阻尼器芯部耗能结构的铁素体不锈钢板的几何形状。

59.图8为实施例1中轴向钢阻尼器的芯部耗能结构的主视图。

60.图9为实施例1中轴向钢阻尼器的芯部耗能结构的俯视图。

61.图10为实施例1中轴向钢阻尼器的芯部耗能结构的侧视图。

62.图11为实施例1中轴向钢阻尼器的主视图。

63.图12为实施例1中轴向钢阻尼器的俯视图。

64.图13为实施例1中轴向钢阻尼器的a-a剖面图。

65.图中标号:1、铁素体不锈钢板;11、焊接侧,12、非焊接侧;2、奥氏体不锈钢板;3、焊缝;4、外围约束钢管;5、轴向钢阻尼器;6、中间连接板;7、钢支撑;8、球铰;9、混凝土。

具体实施方式

66.下面结合附图和具体实施例对本发明进行详细说明。

67.实施例1:

68.一种轴向钢阻尼器,由芯部耗能结构和外围约束构件组成。

69.所述芯部耗能结构的横截面具有十字型轴对称几何形状,其对称轴为钢阻尼器的轴线方向,横截面沿轴线方向呈中间窄、两头宽。如图2和图3所示,芯部耗能结构由1块奥氏体不锈钢板2和2块铁素体不锈钢板1组成,奥氏体不锈钢板2和铁素体不锈钢板1沿纵向长度相同;2块铁素体不锈钢板1分别置于奥氏体不锈钢板2的上方和下方,以奥氏体不锈钢板2的纵向中心线为对称轴;2块铁素体不锈钢板1分别与奥氏体不锈钢板2通过焊接的方式紧密相连,焊缝3平行于钢阻尼器的轴线方向。图2中,铁素体不锈钢板1的两个侧面分别为焊接侧11和非焊接侧12。

70.组成芯部耗能结构的奥氏体不锈钢板的几何形状如图6所示。奥氏体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0=160mm;钢板的厚度t=12mm。

71.所述奥氏体不锈钢板的化学成分及其质量百分数为:14.5%mn,3.9%si,0.6%al,9.1%cr,7.4%ni,0.33%cu,0.004%c,0.012%p,0.01%s,0.009%n,其余为fe和不可避免的杂质元素。所述奥氏体不锈钢板的屈服强度为260mpa、断裂延伸率为50%。所述奥氏

体不锈钢板的微观组织为单一奥氏体组织,平均奥氏体晶粒尺寸为84μm;在进入屈服阶段,亚稳态奥氏体在应变作用下发生ε马氏体相变且α

′

马氏体相变受到抑制,并且在拉伸-压缩交变载荷作用下发生亚稳态奥氏体和应变诱发ε马氏体之间的可逆相变。

72.组成芯部耗能结构的铁素体不锈钢板的几何形状如图7所示。铁素体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0/2=80mm;钢板的厚度t=12mm。

73.所述铁素体不锈钢板的化学成分及其质量百分数为:1.0%mn,1.0%si,10.6%cr,0.03%c,0.40%ti,0.04%p,0.01%s,0.016%n,其余为fe和不可避免的杂质元素。所述铁素体不锈钢板的屈服强度为198mpa、断裂延伸率为32%。所述铁素体不锈钢板的微观组织主要为铁素体组织,平均铁素体晶粒尺寸为43μm。

74.所述奥氏体不锈钢板的屈服强度是所述铁素体不锈钢板的屈服强度的1.31倍。

75.所述奥氏体不锈钢板的厚度与所述铁素体不锈钢板的厚度相同。2块铁素体不锈钢板核心耗能段的横截面面积之和与1块奥氏体组织钢板核心耗能段的横截面面积的比值为1.0(大于0.5)。经过焊接拼装后,所述铁素体不锈钢板和奥氏体不锈钢板之间的连接焊缝到所述两块铁素体不锈钢板核心耗能段的非焊接侧的距离(即为铁素体不锈钢板核心耗能段的宽度w0/2)与铁素体不锈钢板厚度(t)之比均为6.7。

76.经过焊接拼装后,芯部耗能结构的主视图、俯视图以及侧视图分别如图8、图9和图10所示。

77.所述外围约束构件为由外围约束钢管4与内填混凝土9组合形成的约束套管,外围约束构件起到对芯部耗能结构侧向位移进行约束、防止芯部耗能结构发生屈曲的作用。所述外围约束构件与所述芯部耗能结构之间有一层无粘结材料,以消除外围约束构件与芯部耗能结构之间的摩擦。

78.经过组装后,轴向钢阻尼器的主视图、俯视图以及沿a-a面的剖面图分别如图11、图12和图13所示。

79.所述轴向钢阻尼器以41.6mm位移周期性交替拉伸-压缩30周次后,未发生疲劳破坏且最大承载力几乎保持不变。41.6mm位移相当于钢阻尼器轴向长度的1/48。所述轴向钢阻尼器的极限允许位移大于41.6mm。从41.6mm位移的滞回曲线卸载段求得弹性刚度,继而获得屈服位移约为3.7mm。随后继续以44mm位移循环变形3周次,由变形滞回曲线可见,随拉伸-压缩循环变形位移增加,屈服位移变化不大。计算轴向钢阻尼器的极限允许位移与屈服位移之比(即延性)大于11.2。

80.因此,本实施例所述轴向钢阻尼器的极限允许位移与屈服位移之比远大于7,且极限允许位移远大于钢阻尼器轴向长度的1/80;并且,在此极限允许位移条件下,所述轴向钢阻尼器能够完成至少30周次周期性交替拉伸-压缩塑性变形且承载力衰减小于15%。本实施例中轴向钢阻尼器可以实现与建筑主体结构同冗余度失效。

81.图4和图5所示为本实施例中轴向钢阻尼器与其它钢支撑组合形成的轴向耗能支撑的示意图。所述轴向钢阻尼器5一端通过中间连接板6和球铰8与建筑物节点板相连接,所述轴向钢阻尼器5的另一端通过中间连接板6与其它钢支撑7连接组合形成轴向耗能支撑。

82.实施例2:

83.一种轴向钢阻尼器,由芯部耗能结构和外围约束构件组成。

84.所述芯部耗能结构的横截面具有十字型轴对称几何形状,其对称轴为钢阻尼器的轴线方向,横截面沿轴线方向呈中间窄、两头宽。具体地说,芯部耗能结构由1块奥氏体不锈钢板和2块铁素体不锈钢板组成,奥氏体不锈钢板和铁素体不锈钢板沿纵向的长度相同;两类钢板的相对位置和连接方式如图2和图3所示。

85.组成芯部耗能结构的奥氏体不锈钢板的几何形状如图6所示。奥氏体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0=50mm;钢板的厚度t=12mm。

86.所述奥氏体不锈钢板的化学成分及其质量百分数为:14.5%mn,3.9%si,0.6%al,9.1%cr,7.4%ni,0.33%cu,0.004%c,0.012%p,0.01%s,0.009%n,其余为fe和不可避免的杂质元素。所述奥氏体不锈钢板的屈服强度为260mpa、断裂延伸率为50%。所述奥氏体不锈钢板的微观组织为单一奥氏体组织,平均奥氏体晶粒尺寸为84μm;在进入屈服阶段,亚稳态奥氏体在应变作用下发生ε马氏体相变,并且在拉伸-压缩交变载荷作用下发生亚稳态奥氏体和应变诱发ε马氏体之间的可逆相变。

87.组成芯部耗能结构的铁素体不锈钢板的几何形状如图7所示。铁素体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0/2=80mm;钢板的厚度t=12mm。

88.所述铁素体不锈钢板的化学成分及其质量百分数为:0.9%mn,0.88%si,0.12%c,17.8%cr,0.8%ni,0.04%p,0.02%s,0.01%n,其余为fe和不可避免的杂质元素。所述铁素体不锈钢板的屈服强度为225mpa、断裂延伸率为25%。所述铁素体不锈钢板的微观组织主要为铁素体,平均铁素体晶粒尺寸为69μm。

89.所述奥氏体不锈钢板的屈服强度是所述铁素体不锈钢板的屈服强度的1.16倍。

90.所述奥氏体不锈钢板的厚度与所述铁素体不锈钢板的厚度相同。2块铁素体不锈钢板核心耗能段的横截面面积之和与1块奥氏体组织钢板核心耗能段的横截面面积的比值为3.2(大于0.5)。经过焊接拼装后,所述铁素体不锈钢板和奥氏体不锈钢板之间的连接焊缝到所述两块铁素体不锈钢板核心耗能段的非焊接侧的距离(即为铁素体不锈钢板核心耗能段的宽度w0/2)与铁素体不锈钢板厚度(t)之比均为6.7。

91.所述外围约束构件为由钢管与内填混凝土组合形成的约束套管。所述外围约束构件与所述芯部耗能结构之间有一层无粘结材料。

92.所述轴向钢阻尼器以38mm位移周期性交替拉伸-压缩32周次后未发生疲劳破坏,并且承载力未发生衰减。38mm工作位移相当于钢阻尼器轴向长度的1/53。所述轴向钢阻尼器的极限允许位移大于38mm。由38mm位移的滞回曲线卸载段求得弹性刚度,继而获得屈服位移约为3.8mm。计算轴向钢阻尼器的极限允许位移与屈服位移之比(即延性)大于10.0。

93.因此,本实施例所述轴向钢阻尼器的极限允许位移与屈服位移之比大于7,且极限允许位移大于钢阻尼器轴向长度的1/80;并且,在此极限允许位移条件下,所述轴向钢阻尼器能够完成至少30周次周期性交替拉伸-压缩塑性变形且承载力衰减小于15%。本实施例中轴向钢阻尼器大体可以实现与建筑主体结构同冗余度失效。

94.实施例3:

95.一种轴向钢阻尼器,由芯部耗能结构和外围约束构件组成。

96.所述芯部耗能结构的横截面具有十字型轴对称几何形状,其对称轴为钢阻尼器的

轴线方向,横截面沿轴线方向呈中间窄、两头宽。具体地说,芯部耗能结构由1块奥氏体不锈钢板和2块铁素体不锈钢板组成,奥氏体不锈钢板和铁素体不锈钢板沿纵向的长度相同;两类钢板的相对位置和连接方式如图2和图3所示。

97.组成芯部耗能结构的奥氏体不锈钢板的几何形状如图6所示。奥氏体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0=120mm;钢板的厚度t=5mm。

98.所述奥氏体不锈钢板的化学成分及其质量百分数为:10.2%mn,5.4%si,1.0%al,0.06%c,12.2%cr,9.8%ni,1.8%cu,0.01%p,0.01%s,0.002%n,其余为fe和不可避免的杂质元素。所述奥氏体不锈钢板的屈服强度为229mpa、断裂延伸率为41%。所述奥氏体不锈钢板的微观组织为单一奥氏体组织,平均奥氏体晶粒尺寸为390μm;在进入屈服阶段,亚稳态奥氏体在应变作用下发生ε马氏体相变,并且在拉伸-压缩交变载荷作用下发生亚稳态奥氏体和应变诱发ε马氏体之间的可逆相变。

99.组成芯部耗能结构的铁素体不锈钢板的几何形状如图7所示。铁素体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0/2=80mm;钢板的厚度t=12mm。

100.所述铁素体不锈钢板的化学成分及其质量百分数为:1.2%mn,1.1%si,0.025%c,19.2%cr,0.3%ti,2.4%mo,0.6%nb,0.03%p,0.01%s,0.01%n,其余为fe和不可避免的杂质元素。所述铁素体不锈钢板的屈服强度为375mpa、断裂延伸率为26%。所述铁素体不锈钢板的微观组织主要为铁素体,平均铁素体晶粒尺寸为32μm。

101.所述奥氏体不锈钢板的屈服强度是所述铁素体不锈钢板的屈服强度的0.61倍。

102.所述奥氏体不锈钢板的厚度是所述铁素体不锈钢板的厚度的0.42倍。2块铁素体不锈钢板核心耗能段的横截面面积之和与1块奥氏体组织钢板核心耗能段的横截面面积的比值为3.2(大于0.5)。经过焊接拼装后,所述铁素体不锈钢板和奥氏体不锈钢板之间的连接焊缝到所述两块铁素体不锈钢板核心耗能段的非焊接侧的距离(即为铁素体不锈钢板核心耗能段的宽度w0/2)与铁素体不锈钢板厚度(t)之比均为6.7。

103.所述外围约束构件为由钢管与内填混凝土组合形成的约束套管。所述外围约束构件与所述芯部耗能结构之间有一层无粘结材料。

104.轴向钢阻尼器以28.5mm位移周期性交替拉伸-压缩30周次,未发生疲劳破坏且最大承载力几乎保持不变。28.5mm工作位移相当于钢阻尼器轴向长度的1/71。所述轴向钢阻尼器的极限允许位移大于28.5mm。由滞回曲线求得屈服位移约为4.0mm。计算轴向钢阻尼器的极限允许位移与屈服位移之比(即延性)大于7.1。

105.因此,本实施例所述轴向钢阻尼器的极限允许位移与屈服位移之比大于7,且极限允许位移大于钢阻尼器轴向长度的1/80;并且,在此极限允许位移条件下,所述轴向钢阻尼器能够完成至少30周次周期性交替拉伸-压缩塑性变形且承载力衰减小于15%。

106.实施例4:

107.一种轴向钢阻尼器,由芯部耗能结构和外围约束构件组成。

108.所述芯部耗能结构的横截面具有十字型轴对称几何形状,其对称轴为钢阻尼器的轴线方向,横截面沿轴线方向呈中间窄、两头宽。具体地说,芯部耗能结构由1块奥氏体不锈钢板和2块铁素体不锈钢板组成,奥氏体不锈钢板和铁素体不锈钢板沿纵向的长度相同;两

类钢板的相对位置和连接方式如图2和图3所示。

109.组成芯部耗能结构的奥氏体不锈钢板的几何形状如图6所示。奥氏体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0=160mm;钢板的厚度t=12mm。

110.所述奥氏体不锈钢板的化学成分及其质量百分数为:18.3%mn,4.1%si,1.8%al,7.2%cr,4.3%ni、0.14%c,0.01%p,0.008%s,0.01%n,其余为fe和不可避免的杂质元素。所述奥氏体不锈钢板的屈服强度为288mpa、断裂延伸率为52%。所述奥氏体不锈钢板的微观组织为单一奥氏体组织,平均奥氏体晶粒尺寸为128μm;在进入屈服阶段,亚稳态奥氏体在应变作用下发生ε马氏体相变,并且在拉伸-压缩交变载荷作用下发生亚稳态奥氏体和应变诱发ε马氏体之间的可逆相变。

111.组成芯部耗能结构的铁素体不锈钢板的几何形状如图7所示。铁素体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0/2=290mm;钢板的厚度t=12mm。

112.所述铁素体不锈钢板的化学成分及其质量百分数为:1.0%mn,1.0%si,10.6%cr,0.03%c,0.40%ti,0.04%p,0.01%s,0.016%n,其余为fe和不可避免的杂质元素。所述铁素体不锈钢板的屈服强度为198mpa、断裂延伸率为32%。所述铁素体不锈钢板的微观组织主要为铁素体组织,平均铁素体晶粒尺寸为43μm。

113.所述奥氏体不锈钢板的屈服强度是所述铁素体不锈钢板的屈服强度的1.45倍。

114.所述奥氏体不锈钢板的厚度与所述铁素体不锈钢板的厚度相同。2块铁素体不锈钢板核心耗能段的横截面面积之和与1块奥氏体组织钢板核心耗能段的横截面面积的比值为3.6(大于0.5)。经过焊接拼装后,所述铁素体不锈钢板和奥氏体不锈钢板之间的连接焊缝到所述两块铁素体不锈钢板核心耗能段的非焊接侧的距离(即为铁素体不锈钢板核心耗能段的宽度w0/2)与铁素体不锈钢板厚度(t)之比均为24.2。

115.所述外围约束构件为由钢管与内填混凝土组合形成的约束套管。所述外围约束构件与所述芯部耗能结构之间有一层无粘结材料。

116.轴向钢阻尼器以29mm位移周期性交替拉伸-压缩30周次后,未发生疲劳破坏,并且承载力未发生衰减。29mm工作位移相当于钢阻尼器轴向长度的1/69。所述轴向钢阻尼器的极限允许位移大于29mm。由滞回曲线卸载段求得弹性刚度,继而获得屈服位移约为3.6mm。计算轴向钢阻尼器的极限允许位移与屈服位移之比(即延性)大于8.0。

117.因此,本实施例所述轴向钢阻尼器的极限允许位移与屈服位移之比大于7,且极限允许位移大于钢阻尼器轴向长度的1/80;并且,在此极限允许位移条件下,所述轴向钢阻尼器能够完成至少30周次周期性交替拉伸-压缩塑性变形且承载力衰减小于15%。

118.实施例5~7:

119.一种轴向钢阻尼器,由芯部耗能结构和外围约束构件组成。

120.所述芯部耗能结构由1块奥氏体不锈钢板和1块铁素体不锈钢板组成,奥氏体不锈钢板和铁素体不锈钢板沿纵向长度相同;铁素体不锈钢板垂直于奥氏体不锈钢板放置;铁素体不锈钢板与奥氏体不锈钢板之间通过焊接的方式紧密相连,焊缝平行于轴向钢阻尼器的轴线方向,并且连接焊缝位于奥氏体不锈钢板上。

121.组成芯部耗能结构的奥氏体不锈钢板的几何形状如图6所示。奥氏体不锈钢板总

长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0=80mm;钢板的厚度t=12mm。

122.组成芯部耗能结构的铁素体不锈钢板的几何形状如图7所示。铁素体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0/2=80mm;钢板的厚度t=12mm。

123.所述奥氏体不锈钢板的厚度与所述铁素体不锈钢板的厚度相同。铁素体不锈钢板核心耗能段的横截面面积与奥氏体不锈钢板核心耗能段的横截面面积的比值为1.0(大于0.5)。经过焊接拼装后,所述铁素体不锈钢板和奥氏体不锈钢板之间的连接焊缝到所述铁素体不锈钢板核心耗能段的非焊接侧的距离(即为铁素体不锈钢板核心耗能段的宽度w0/2)与铁素体不锈钢板厚度(t)之比为6.7。

124.所述奥氏体不锈钢板的主要化学成分和力学性能见表1所示,奥氏体不锈钢不可避免还含有微量p、s、n以及其他杂质元素。所述奥氏体不锈钢板的微观组织基本上为单一奥氏体组织;在进入屈服阶段,亚稳态奥氏体在应变作用下发生ε马氏体相变,在拉伸-压缩交变载荷作用下发生亚稳态奥氏体和应变诱发ε马氏体之间的可逆相变。所述奥氏体不锈钢板的平均奥氏体晶粒尺寸见表1所示。

125.所述铁素体不锈钢板的主要化学成分和力学性能见表1所示,铁素体不锈钢不可避免还含有微量p、s、n以及其他杂质元素。所述铁素体不锈钢板的微观组织主要为铁素体组织。所述铁素体不锈钢板的平均铁素体晶粒尺寸见表1所示。

126.表1

[0127][0128]

所述外围约束构件为由钢管与内填混凝土组合形成的约束套管。所述外围约束构

件与所述芯部耗能结构之间有一层无粘结材料。

[0129]

上述实施例中,所述防屈曲耗能支撑的屈服位移、极限允许位移、极限允许位移与屈服位移之比见表2所示。在极限允许位移条件下,所述防屈曲耗能支撑均完成了至少30周次的循环拉伸-压缩塑性变形而不发生疲劳破坏,并且支撑的承载力未发生衰减。

[0130]

表2

[0131] 屈服位移(μm)极限允许位移(μm)极限允许位移与屈服位移之比实施例53.9>28.6>7.3实施例63.8>28.6>7.5实施例73.9>31.4>8.0

[0132]

因此,上述实施例中,所述轴向钢阻尼器的极限允许位移与屈服位移之比大于7,且极限允许位移大于钢阻尼器轴向长度的1/80;并且,在极限允许位移条件下,所述轴向钢阻尼器能够完成至少30周次周期性交替拉伸-压缩塑性变形且承载力衰减小于15%。

[0133]

实施例8:

[0134]

一种轴向钢阻尼器,由芯部耗能结构和外围约束构件组成。

[0135]

所述芯部耗能结构由1块奥氏体不锈钢板和1块铁素体不锈钢板组成,奥氏体不锈钢板和铁素体不锈钢板沿纵向长度相同;铁素体不锈钢板垂直于奥氏体不锈钢板放置;铁素体不锈钢板与奥氏体不锈钢板之间通过焊接的方式紧密相连,焊缝平行于轴向钢阻尼器的轴线方向,并且连接焊缝位于奥氏体不锈钢板上。

[0136]

组成芯部耗能结构的奥氏体不锈钢板的几何形状如图6所示。奥氏体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0=120mm;钢板的厚度t=12mm。

[0137]

组成芯部耗能结构的铁素体不锈钢板的几何形状如图7所示。铁素体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0/2=68mm;钢板的厚度t=12mm。

[0138]

所述奥氏体不锈钢板的厚度与所述铁素体不锈钢板的厚度相同。铁素体不锈钢板核心耗能段的横截面面积与奥氏体不锈钢板核心耗能段的横截面面积的比值约为0.57(大于0.5)。经过焊接拼装后,所述铁素体不锈钢板和奥氏体不锈钢板之间的连接焊缝到所述铁素体不锈钢板核心耗能段的非焊接侧的距离(即为铁素体不锈钢板核心耗能段的宽度w0/2)与铁素体不锈钢板厚度(t)之比为5.6。

[0139]

所述奥氏体不锈钢板的化学成分及其质量百分数为:14.5%mn,3.9%si,0.6%al,9.1%cr,7.4%ni,0.33%cu,0.004%c,0.012%p,0.01%s,0.009%n,其余为fe和不可避免的杂质元素。所述奥氏体不锈钢板的屈服强度为260mpa、断裂延伸率为50%。所述奥氏体不锈钢板的微观组织为单一奥氏体组织,平均奥氏体晶粒尺寸为84μm;在进入屈服阶段,亚稳态奥氏体在应变作用下发生ε马氏体相变且α

′

马氏体相变受到抑制,并且在拉伸-压缩交变载荷作用下发生亚稳态奥氏体和应变诱发ε马氏体之间的可逆相变。

[0140]

所述铁素体不锈钢板的化学成分及其质量百分数为:0.98%mn,0.96%si,19.0%cr,0.025%c,0.3%ti,1.2%ni,1.8%mo,0.2%nb,0.5%cu,0.02%p,0.01%s,0.01%n,其余为fe和不可避免的杂质元素。所述铁素体不锈钢板的屈服强度为301mpa、断裂延伸率为21%。所述铁素体不锈钢板的微观组织主要为铁素体组织,平均铁素体晶粒尺寸为38μm。

[0141]

所述奥氏体不锈钢板的屈服强度是所述铁素体不锈钢板的屈服强度的0.86倍。

[0142]

所述外围约束构件为由钢管与内填混凝土组合形成的约束套管。所述外围约束构件与所述芯部耗能结构之间有一层无粘结材料。

[0143]

轴向钢阻尼器以36.6mm位移周期性交替拉伸-压缩30周次后,未发生疲劳破坏,并且承载力未发生衰减。36.6mm工作位移相当于钢阻尼器轴向长度的1/55。所述轴向钢阻尼器的极限允许位移大于36.6mm。由滞回曲线卸载段求得弹性刚度,继而获得屈服位移约为5.0mm。计算轴向钢阻尼器的极限允许位移与屈服位移之比(即延性)大于7.3。

[0144]

因此,本实施例所述轴向钢阻尼器的极限允许位移与屈服位移之比大于7,且极限允许位移大于钢阻尼器轴向长度的1/80;并且,在此极限允许位移条件下,所述轴向钢阻尼器能够完成至少30周次周期性交替拉伸-压缩塑性变形且承载力衰减小于15%。

[0145]

对比例1:

[0146]

一种防屈曲耗能支撑,由芯部耗能结构和外围约束构件组成。

[0147]

所述芯部耗能结构的横截面具有十字型轴对称几何形状,其对称轴为耗能支撑的轴线方向,横截面沿轴线方向呈中间窄、两头宽。具体地说,芯部耗能结构由1块宽奥氏体不锈钢板和2块窄奥氏体不锈钢板组成,3块奥氏体不锈钢板沿纵向长度相同;2块窄奥氏体不锈钢板分别置于宽奥氏体不锈钢板的上方和下方,以宽奥氏体不锈钢板的纵向中心线为对称轴;3块奥氏体不锈钢板通过焊接的方式紧密相连,焊缝平行于防屈曲耗能支撑的轴线方向。

[0148]

所述宽奥氏体不锈钢板的几何形状如图2所示。宽奥氏体不锈钢板总长l=2000mm;钢板中心部位的长度l0=1530mm、宽度w0=160mm;钢板的厚度t=12mm。

[0149]

所述窄奥氏体不锈钢板的几何形状如图3所示。窄奥氏体不锈钢板总长l=2000mm;钢板中心部位的长度l0=1530mm、宽度w0/2=80mm;钢板的厚度t=12mm。

[0150]

所述宽、窄奥氏体不锈钢板的化学成分完全相同,其化学成分的质量百分数为:14.5%mn,3.9%si,0.6%al,9.1%cr,7.4%ni,0.33%cu,0.004%c,0.012%p,0.01%s,0.009%n,其余为fe和不可避免的杂质元素。所述奥氏体不锈钢板的屈服强度为260mpa、断裂延伸率为50%。所述奥氏体不锈钢板的微观组织为单一奥氏体组织,平均奥氏体晶粒尺寸为84μm;在进入屈服阶段,亚稳态奥氏体在应变作用下发生ε马氏体相变,并且在拉伸-压缩交变载荷作用下发生亚稳态奥氏体和应变诱发ε马氏体之间的可逆相变。

[0151]

所述外围约束构件为由钢管与内填混凝土组合形成的约束套管。所述外围约束构件与所述芯部耗能结构之间有一层无粘结材料。

[0152]

所述防屈曲耗能支撑以50mm位移周期性交替拉伸-压缩约30周次后发生疲劳破坏(疲劳变形过程中最大承载力基本保持不变)。50mm工作位移相当于防屈曲耗能支撑总长度的1/40。所述轴向钢阻尼器的极限允许位移约为50mm。由滞回曲线求得屈服位移约为7.6mm。计算轴向钢阻尼器的极限允许位移与屈服位移之比(即延性)约为6.6。因此,本对比例所述防屈曲耗能支撑尽管具有较大的极限允许位移,但由于屈服位移也较大,这使得极限允许位移与屈服位移之比小于7。

[0153]

对比例2:

[0154]

一种防屈曲耗能支撑,由芯部耗能结构和外围约束构件组成。

[0155]

所述芯部耗能结构的横截面具有十字型轴对称几何形状,其对称轴为耗能支撑的

轴线方向,横截面沿轴线方向呈中间窄、两头宽。具体地说,芯部耗能结构由1块宽铁素体不锈钢板和2块窄铁素体不锈钢板组成,3块铁素体不锈钢板沿纵向的长度相同;2块窄铁素体不锈钢板分别置于宽铁素体不锈钢板的上方和下方,以宽铁素体不锈钢板的纵向中心线为对称轴;3块铁素体不锈钢板通过焊接的方式紧密相连,焊缝平行于防屈曲耗能支撑的轴线方向。

[0156]

所述宽铁素体不锈钢板的几何形状如图2所示。宽铁素体不锈钢板总长l=2000mm;钢板中心部位的长度l0=1530mm、宽度w0=160mm;钢板的厚度t=12mm。

[0157]

所述窄铁素体不锈钢板的几何形状如图3所示。窄铁素体不锈钢板总长l=2000mm;钢板中心部位的长度l0=1530mm、宽度w0/2=80mm;钢板的厚度t=12mm。

[0158]

所述宽、窄铁素体不锈钢板的化学成分完全相同,其化学成分的质量百分数为:1.0%mn,1.0%si,10.6%cr,0.03%c,0.40%ti,0.04%p,0.01%s,0.016%n,其余为fe和不可避免的杂质元素。所述铁素体不锈钢板的屈服强度为198mpa、断裂延伸率为32%。所述铁素体不锈钢板的微观组织主要为铁素体组织,平均铁素体晶粒尺寸为43μm。

[0159]

所述外围约束构件为由钢管与内填混凝土组合形成的约束套管。所述外围约束构件与所述芯部耗能结构之间有一层无粘结材料。

[0160]

所述防屈曲耗能支撑以25mm位移交替拉伸-压缩不到30周次即发生疲劳破坏。25mm位移大约相当于轴向钢阻尼器总长度的1/80。因此,本对比例所述防屈曲耗能支撑的极限允许位移小于25mm,即小于芯部耗能结构轴向长度的1/80。

[0161]

对比例3:

[0162]

一种轴向钢阻尼器,由芯部耗能结构和外围约束构件组成。

[0163]

所述芯部耗能结构由1块奥氏体不锈钢板和1块铁素体不锈钢板组成,奥氏体不锈钢板和铁素体不锈钢板沿纵向长度相同;铁素体不锈钢板垂直于奥氏体不锈钢板放置;铁素体不锈钢板与奥氏体不锈钢板之间通过焊接的方式紧密相连,焊缝平行于轴向钢阻尼器的轴线方向,并且连接焊缝位于奥氏体不锈钢板上。

[0164]

组成芯部耗能结构的奥氏体不锈钢板的几何形状如图6所示。奥氏体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0=120mm;钢板的厚度t=12mm。

[0165]

组成芯部耗能结构的铁素体不锈钢板的几何形状如图7所示。铁素体不锈钢板总长l=2000mm;钢板中心部位(核心耗能段)的长度l0=1530mm、宽度w0/2=50mm;钢板的厚度t=12mm。

[0166]

所述奥氏体不锈钢板的厚度与所述铁素体不锈钢板的厚度相同。铁素体不锈钢板核心耗能段的横截面面积与奥氏体不锈钢板核心耗能段的横截面面积的比值约为0.417(小于0.5)。经过焊接拼装后,所述铁素体不锈钢板和奥氏体不锈钢板之间的连接焊缝到所述铁素体不锈钢板核心耗能段的非焊接侧的距离(即为铁素体不锈钢板核心耗能段的宽度w0/2)与铁素体不锈钢板厚度(t)之比为4.2。

[0167]

所述奥氏体不锈钢板的化学成分及其质量百分数为:14.5%mn,3.9%si,0.6%al,9.1%cr,7.4%ni,0.33%cu,0.004%c,0.012%p,0.01%s,0.009%n,其余为fe和不可避免的杂质元素。所述奥氏体不锈钢板的屈服强度为260mpa、断裂延伸率为50%。所述奥氏体不锈钢板的微观组织为单一奥氏体组织,平均奥氏体晶粒尺寸为84μm;在进入屈服阶段,

亚稳态奥氏体在应变作用下发生ε马氏体相变且α

′

马氏体相变受到抑制,并且在拉伸-压缩交变载荷作用下发生亚稳态奥氏体和应变诱发ε马氏体之间的可逆相变。

[0168]

所述铁素体不锈钢板的化学成分及其质量百分数为:0.98%mn,0.96%si,19.0%cr,0.025%c,0.3%ti,1.2%ni,1.8%mo,0.2%nb,0.5%cu,0.02%p,0.01%s,0.01%n,其余为fe和不可避免的杂质元素。所述铁素体不锈钢板的屈服强度为301mpa、断裂延伸率为21%。所述铁素体不锈钢板的微观组织主要为铁素体组织,平均铁素体晶粒尺寸为38μm。

[0169]

所述奥氏体不锈钢板的屈服强度是所述铁素体不锈钢板的屈服强度的0.86倍。

[0170]

所述外围约束构件为由钢管与内填混凝土组合形成的约束套管。所述外围约束构件与所述芯部耗能结构之间有一层无粘结材料。

[0171]

轴向钢阻尼器以40mm位移周期性交替拉伸-压缩约30周次后,发生疲劳破坏。40mm工作位移相当于钢阻尼器轴向长度的1/50。所述轴向钢阻尼器的极限允许位移约为40mm。由滞回曲线卸载段求得弹性刚度,继而获得屈服位移约为5.9mm。计算轴向钢阻尼器的极限允许位移与屈服位移之比(即延性)约为6.8。因此,本对比例所述轴向钢阻尼器的极限允许位移与屈服位移之比小于7。

[0172]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。