1.本发明涉及海水冲刷实验的技术领域,具体而言,涉及一种管道冲刷腐蚀试验方法及装置。

背景技术:

2.目前据国内多家造船厂反馈信息,船舶海水冷凝系统使用的b10管的耐蚀性不稳定,交付使用的多艘船舶皆出现了镍铜管的严重腐蚀现象,新船交付使用后,3至10个月陆续反馈出现镍铜管腐蚀穿孔事故。镍铜管腐蚀穿孔事故定义为金属表面与腐蚀流体之间由于高速相对运动而引起的金属损坏现象,是材料所受腐蚀和冲刷二者协同作用的结果。管流模拟试验装置可以看作是一个海水循环系统。这种模拟方法可以对管道的形状、管道安装、流体流速及流体成分等方面进行很好的模拟实际设备的工况条件,易于控制和测量流体的流动特性,流体中固体颗粒的分布比较均匀。但此种模拟试验方法的不足之处在于其设计难度较大,须根据真实工况条件设计试验装置才能保证试验的有效性。现在却由于没有合适的针对船用铜镍合金管道冲刷腐蚀的方法及设备,无法有效地对其抗冲刷腐蚀性能进行测试,因此,船用铜镍合金管道腐蚀模拟试验装置的研制刻不容缓。

技术实现要素:

3.基于此,为了解决现在没有合适的针对船用铜镍合金管道冲刷腐蚀的检测方法和检测设备的问题,本发明提供了一种管道冲刷腐蚀试验方法及装置,其具体技术方案如下:

4.一种管道冲刷腐蚀试验装置,其包括底座以及设置在所述底座上的用于储存试验所用的腐蚀液的储存模块、用于运输腐蚀液的管道模块以及用于控制所述储存模块和所述管道模块的工作状态的电控模块;所述储存模块与所述管道模块连接。

5.上述技术方案所提供的一种管道冲刷腐蚀试验方法及装置,与现有技术相比,其有益效果包括:通过储存模块、管道模块和电控模块的结合,将待测管道与管道模块连接后,将腐蚀液加注在储存模块内,并通过电控模块控制并按照设定量的腐蚀液通过管道模块对待测管道进行冲刷实验,完成实验并对待测管道进行检测即可,填补了现有的关于船用铜镍合金管道冲刷腐蚀检测的空白,满足实际的生产实验要求。

6.进一步地,所述储存模块包括箱体和搅拌组件;所述箱体设置在所述底座上;所述搅拌组件包括第一电机、传动轴和搅拌叶片;所述第一电机与所述箱体连接;所述传动轴的一端与所述第一电机的输出端连接,所述传动轴的另一端伸入所述箱体内;所述搅拌叶片和所述传动轴的另一端连接,所述第一电机与所述电控模块电连接。

7.进一步地,所述储存模块还包括加热组件和检测组件,所述加热组件和所述检测组件均设置在所述箱体内,所述加热组件和所述检测组件分别与所述电控模块电连接。

8.进一步地,所述管道组件包括第一连接管、第二连接管和泵体;所述第一连接管的一端与所述箱体连接;所述泵体设置在所述底座上,所述底座的输出端与所述第一连接管的一端连通;所述第一连接管的另一端依次连接有第一阀门、第一波纹管和第一法兰;所述

第二连接管的一端与所述箱体连通,所述第二连接管的另一端依次连接有第二波纹管和第二法兰;所述第一法兰的中轴线和所述第二法兰的中轴线重合。

9.进一步地,所述第一波纹管为316l不锈钢波纹管;所述第二波纹管为316l不锈钢波纹管。

10.进一步地,所述储存模块还包括过滤组件;所述过滤组件包括壳体和过滤网,所述壳体设置在所述箱体内,且所述壳体设置在所述箱体与所述第二连接管的一端连接处并与所述箱体连接,所述过滤网设置在所述壳体内。

11.进一步地,所述第二连接管的另一端还设置有流量计。

12.进一步地,所述流量计为电磁流量计。

13.进一步地,所述箱体采用316l不锈钢制作而成。

14.一种管道冲刷腐蚀试验方法,其特征在于,包括以下步骤:

15.安装试验管道;

16.调配腐蚀液并将腐蚀液加进至管道冲刷腐蚀试验装置内;

17.调整待测管道中腐蚀液的流速,实时对数据进行记录;

18.对腐蚀液进行加热,用以模拟温度对腐蚀的影响;

19.拆卸已完成实验的待测管道,检查已完成实验的待测管道,实验结束。

附图说明

20.从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

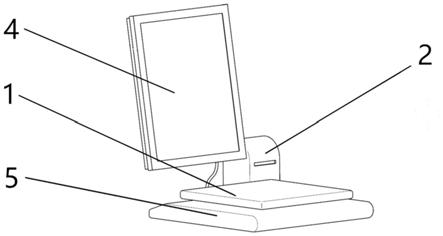

21.图1是本发明一实施例所述的一种管道冲刷腐蚀试验装置的结构示意图;

22.图2是图1中a处的局部放大图;

23.图3是图1中b处的局部放大图;

24.图4是本发明一实施例所述的一种管道冲刷腐蚀试验装置的储存模块的结构示意图;

25.图5是本发明一实施例所述的一种管道冲刷腐蚀试验方法的步骤图。

26.附图标记说明:

27.10-底座;20-储存模块;21-箱体;22-第一电机;23-传动轴;24-搅拌叶片;25-加热组件;26-检测组件;27-过滤组件;28-壳体;29-过滤网;31-第一连接管;32-第一阀门;33-第一波纹管;34-第一法兰;35-第二连接管;36-第二波纹管;37-第二法兰;38-泵体;40-电控模块;50-支撑模块;51-流量计;52-第三阀门;53-待测管道。

具体实施方式

28.为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

29.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

31.本发明中所述“第一”、“第二”不代表具体的数量及顺序,仅仅是用于名称的区分。

32.如图1至图5所示,本发明一实施例中的一种管道冲刷腐蚀试验装置,其包括底座10以及设置在所述底座10上的用于储存试验所用的腐蚀液的储存模块20、用于运输腐蚀液的管道模块以及用于控制所述储存模块20和所述管道模块的工作状态的电控模块40;所述储存模块20与所述管道模块连接,所述电控模块40分别与所述储存模块20和所述管道模块电连接。

33.上述的管道冲刷腐蚀试验装置,通过储存模块20、管道模块和电控模块40的结合,将待测管道53与管道模块连接后,将腐蚀液加注在储存模块20内,并通过电控模块40控制并按照设定量的腐蚀液通过管道模块对待测管道53进行冲刷实验,完成实验并对待测管道53进行检测即可,填补了现有的关于船用铜镍合金管道冲刷腐蚀检测的空白,满足实际的生产实验要求。

34.在其中一个实施例中,所述储存模块20包括箱体21和搅拌组件;箱体21设置在所述底座10上;所述搅拌组件包括第一电机22、传动轴23和搅拌叶片24;所述第一电机22与所述箱体21连接;所述传动轴23的一端与所述第一电机22的输出端连接,所述传动轴23的另一端伸入所述箱体21内;所述搅拌叶片24和所述传动轴23的另一端连接,所述第一电机22与所述电控模块40电连接。

35.进一步地,电控模块40控制第一电机22进行工作,第一电机22工作带动传动轴23进行转动,而传动轴23转动带动搅拌叶片24在箱体21内进行转动,搅拌叶片24对箱体21内的腐蚀液进行搅拌,使得箱体21内的腐蚀液的密度达到均匀态,使得输送到管道模块的腐蚀液的浓度一致,确保实验数据具有可靠性。

36.在其中一个实施例中,所述管道组件包括第一连接管31、第二连接管35和泵体38;所述第一连接管31的一端与所述箱体21连接;所述泵体38设置在所述底座10上,所述底座10的输出端与所述第一连接管31的一端连通;所述第一连接管31的另一端依次连接有第一阀门32、第一波纹管33和第一法兰34;所述第二连接管35的一端与所述箱体21连通,所述第二连接管35的另一端依次连接有第二波纹管36和第二法兰37;所述第一法兰34的中轴线和所述第二法兰37的中轴线重合。

37.进一步地,第二连接管35采用的是耐腐蚀、耐高温和易装夹的橡胶软管制作而成。进一步地,第一波纹管33和第一法兰34之间设置有橡胶垫片,通过设置橡胶垫片使得第一波纹管33与第一法兰34之间绝缘,有效放置原电池腐蚀的发生。

38.进一步地,第一连接管31的另一端还依次连接有第二阀门、第三波纹管和第三法兰,所述第二连接管35的另一端还依次连接有第四波纹管和第四法兰,第三法兰的中轴线和第四法兰的中轴线共线,且第一阀门32、第一波纹管33和第一法兰34与第二阀门、第三波纹管和第三法兰之间相互独立,第二波纹管36和第二法兰37与第四波纹管和第四法兰之间相互独立;使用者可以将一个待测管道53连接在第一法兰34与第二法兰37之间进行实验,

亦可设置在第三法兰与第四法兰之间进行实验,亦可同时安装两个待测管道53进行实验,大大提高了实验的效率,具有良好的实用性。进一步地,第一阀门32和第二阀门均为球阀。

39.进一步地,所述泵体38采用cqb氟塑料磁力泵,泵体38具有结构紧凑、外型美观、体积小、躁声低、运行可靠等优点,泵体38的过流部件全部采用目前世界上耐腐蚀性能最优秀的氟塑料制造,泵体38设置有隔离套,隔离套具有高强度的力学性能。因此,cqb氟塑料磁力泵可连续输送任意浓度的酸、碱、氧化剂等腐蚀性介质而毫不受损。泵体38适用温度在-30℃-120℃。通过电控模块40对泵体38的控制,泵体38的流量的范围在0.1m/s-10m/s内,可以模拟出绝大部分场景的水流速度,具有良好的实用性。

40.在其中一个实施例中,所述第一波纹管33为316l不锈钢波纹管;所述第二波纹管36为316l不锈钢波纹管。

41.在其中一个实施例中,所述储存模块20还包括过滤组件27;所述过滤组件27包括壳体28和过滤网29,所述壳体28设置在所述箱体21内,且所述壳体28设置在所述箱体21与所述第二连接管35的一端连接处并与所述箱体21连接,所述过滤网29设置在所述壳体28内。腐蚀液经过待测管道53后从第二连接管35流回箱体21内,在第二管道和与箱体21连接处设置的过滤组件27使得腐蚀液经过过滤网29后才流进箱体21,使得腐蚀液中混有的待测管道53的废渣不能再次流经待测管道53,有效保障流经待测管道53的腐蚀液的浓度保持不变。

42.在其中一个实施例中,所述储存模块20还包括加热组件25和检测组件26,所述加热组件25和所述检测组件26均设置在所述箱体21内,所述加热组件25和所述检测组件26分别与所述电控模块40电连接。进一步地,加热组件25为电加热丝,所述检测组件26包括液位传感器和温度传感器,通过设置液位传感器,当使用者对箱体21内部加注过量的腐蚀液,使得腐蚀液漫过壳体28内的过滤网29,使从第二连接管35回流至箱体21内的腐蚀液未经过滤网29的过滤,便再次从第一连接管31流出,使得腐蚀液对待测管道53腐蚀所产生的废渣并未被收集,废渣会重新粘贴至待测管道53的内壁,使得待测管道53的实验数据不具有代表性,通过设置液位传感器,使用者在对箱体21内部加注腐蚀液达到预设位置时,液位传感器将信息传递至电控模块40上并由电控模块40发出警报;通过设置温度传感器,温度传感器对箱体21内部的腐蚀液进行检测并将所测结果传递至电控模块40上,当温度传感器检测温度并未达到使用者设置的温度时,电控模块40控制加热组件25对腐蚀液进行加热,当腐蚀液温度达到使用者设置的温度时,电控模块40控制加热组件25停止运作,通过电控模块40、加热组件25以及温度传感器的结合,有效保持腐蚀液的温度始终保持在使用者设置的温度,使得实验所得数据具有代表性。

43.进一步地,箱体21与第一连接管31的连接处设置有第三阀门52。

44.在其中一个实施例中,所述第二连接管35的另一端还设置有流量计51。

45.在其中一个实施例中,所述流量计51为电磁流量计51。电磁流量计51可测酸、碱、盐等强腐蚀性的液体。电磁流量计51测量不受流体密度、粘度、温度、压力和电导率变化的影响;电磁流量计51采用新颖励磁方式,具有功耗低、零点稳定、精确度高的特点,电磁流量计51的流量检测范围度可达1500:1,检测范围大,而且检测精度低,具有良好的实用性。

46.在其中一个实施例中,所述箱体21采用316l不锈钢制作而成。采用316l不锈钢制作而成的箱体21具有表面光滑透明、比重小、强度较大、耐腐蚀、耐湿、耐热隔声性好等有

点,美观且便于使用者观察箱体21内的情况。进一步地,箱体21的尺寸为1000mm

×

1200mm

×

1400mm。

47.进一步地,管道冲刷腐蚀试验装置还包括支撑模块50;所述支撑模块50包括支架、支撑板、第二电机和螺纹杆;所述支架设置在所述第二连接管35的另一端与所述第一连接管31的另一端之间,所述支架设置在所述底座10上,所述第二电机设置在支架内,所述螺纹杆竖直设置且所述螺纹杆与所述第二电机的输出端连接,所述支撑板与所述螺纹杆螺纹连接,且所述支撑板与所述支架滑动连接。第二电机工作可以带动支撑板在螺纹杆长度方向上进行往复运动。在安装待测管道53时,将待测管道53放置在合适高度后,通过启动第二电机,使得支撑板移动与待测管道53抵接,支撑板对待测管道53进行支撑,并通过管箍将待测管道53固定在支撑架上。

48.本发明一实施例中的一种管道冲刷腐蚀试验方法,其特征在于,包括以下步骤:

49.安装试验管道;将待测管道53的两端焊接法兰,并将待测管道53两端的法兰分别与第一法兰34和第二法兰37或第三法兰与第四法兰通过螺栓连接,启动第二电机,使得支撑板移动与待测管道53抵接,支撑板对待测管道53进行支撑,并通过管箍将待测管道53固定在支撑架上。

50.调配腐蚀液并将腐蚀液加进至管道冲刷腐蚀试验装置内;腐蚀液可以为海水并伴有少量泥沙或是人工配制的盐水,用以模拟在泥沙和海水冲刷下待检管道的使用工况。

51.调整待测管道53中腐蚀液的流速,实时对数据进行记录;通过电控模块40控制泵体38进行工作,使得腐蚀液从第一连接管31供至待检管道进行冲刷试验,再从第二连接管35流回箱体21,通过调节第一阀门32和第二阀门的开启程度,进而控制腐蚀液在待测管道53中的流速,腐蚀液无需浸满整个管道,腐蚀液的流速可以通过流量计51进行监控,流量计51监控数据在电控模块40上会实时显示并记录。

52.对腐蚀液进行加热,用以模拟温度对腐蚀的影响;通过电控模块40控制加热组件25对箱体21中的腐蚀液进行加热,用以腐蚀液的模拟温度对腐蚀的影响;

53.实验进行中,随时监控流速和温度的状态是否稳定,若有,则立即停止试验,重新调整试验参数,继续试验;若没有,则定期利用超声测厚仪监测待测管道53的壁厚并记录,待壁厚减薄至管道原始厚度的50%时或有腐蚀液渗漏时,则停止冲刷试验;

54.拆卸已完成实验的待测管道53,检查已完成实验的待测管道53,实验结束。检测已完成实验的待测管道53可有以下方法:通过内窥镜法观测已完成实验的待测管道53是否有腐蚀穿孔现象并记录;采用适当的清洗液对已完成实验的待测管道53进行清洗;采用失重法评估镍铜管的腐蚀率:腐蚀率y=(试件试前重量-试件试后重量)/(试件表面积

×

时间);通过扫描电镜、x射线衍射仪测试后表征腐蚀产物,观察待测管道53腐蚀后的表面形貌。

55.综上所述:通过储存模块20、管道模块和电控模块40的结合,将待测管道53与管道模块连接后,将腐蚀液加注在储存模块20内,通过第一电机22带动搅拌叶片24对腐蚀液进行搅拌;将焊接好的待测管道53连接到第一法兰34和第二法兰37或第三法兰和第四法兰上,做好密封和绝缘;通过电控模块40控制泵体38将箱体21中的腐蚀液引入第一连接管31中,通过电控模块40、第一阀门32、第二阀门及流量计51调节腐蚀液的流速,通过加热组件25、电控模块40以及温度传感器调节腐蚀液的温度,对待测管道53进行循环冲刷腐蚀试验,完成实验并对待测管道53进行检测即可,填补了现有的关于船用铜镍合金管道冲刷腐蚀检

测的空白,满足实际的生产实验要求。

56.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

57.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。