1.本发明涉及桥梁工程设计与施工技术领域,尤其涉及一种使用分环分段浇筑拱圈混凝土在施工过程中的变形及应力的计算方法。

背景技术:

2.混凝土拱桥主拱圈的施工方法较多,其中,劲性骨架法和拱架现浇法是在桥梁建设工程内常用的施工方法;这两种施工方法的原理均是在架设成拱的劲性骨架上或钢拱架上采用分环分段浇筑混凝土而逐渐形成混凝土拱圈;其区别在于,劲性骨架将作为拱圈的一部分埋入混凝土中,而钢拱架是在拱圈施工后予以拆除。

3.为了减少混凝土浇筑方量,以及提早发挥混凝土与劲性骨架拱或钢拱架的共同作用,故施工中将拱圈沿高度方向分为若干环,沿跨径方向划分为若干个浇筑段((劲性骨架拱中称为工作面,劲性骨架中还将每个浇筑段(工作面)又分为若干个子段)),通常采用分段分环的浇筑方法进行施工。

4.混凝土浇筑过程中,劲性骨架拱或钢拱架要经历复杂的受力过程,因此在施工前需要对其进行复杂的受力分析以及模拟,以寻找最佳的施工方案(例如浇筑分段数,每段和子段的浇筑长度,等等数据),主要是涉及劲性骨架拱或钢拱架的变形和应力。在现有的计算分析中,需要对同一劲性骨架拱或钢拱架进行多次建模,调整设计参数,分析过程耗时较长;此外,有限单元法仅能得出优选模型的参数,但无法预测或寻找实际施工过程中的最不利过程,表达能力有限。

技术实现要素:

5.针对现有技术中所存在的不足,本发明提供了一种使用分环分段浇筑拱圈混凝土在施工过程中的变形及应力的计算方法,通过本发明中提供的计算方法,首先计算出混凝土由拱脚连续对称浇筑至拱顶时截面的名义变形和名义应力,将名义变形和名义应力绘制成曲线,根据混凝土浇筑分段数将名义曲线分割成与分段数相同的曲线段,再根据各段的浇筑顺序,将曲线段通过尾首相连进行拼接,拼接后的曲线即为真实变形过程曲线和真实应力过程曲线,对应曲线中每个曲线段的竖标之差即为变形增量和应力增量,对应曲线中每个曲线段的尾端竖标值,就是对应段混凝土浇筑后的真实变形和真实应力;通过名义应力过程曲线和名义变形过程曲线,可以快速、准确地得到混凝土施工中的最不利过程,对施工过程中的困难阶段进行预估,提前布控,提高施工效率以及施工质量。

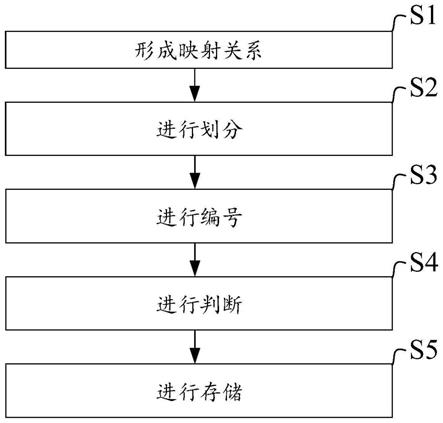

6.根据本发明的实施例,一种使用分环分段浇筑拱圈混凝土在施工过程中的变形及应力的计算方法,包括下述计算步骤:

7.s1:建立劲性骨架拱或钢拱架有限元模型,建立的有限单元模型需满足以下条件:

8.①

当浇筑底板混凝土时,单位力应施加在劲性骨架拱的下弦杆节点上,或施加在钢拱架的上弦杆节点上;

9.②

当浇筑腹板混凝土时,单位力应施加在劲性骨架拱混凝土拱圈的拱轴线上;钢拱架拱应施加在底板混凝土上;

10.③

当浇筑顶板混凝土时,单位力应施加在劲性骨架拱的上弦杆上;钢拱架拱施加在腹板混凝土上;

11.④

对劲性骨架拱或钢拱架施加的单位力应为集中力,其大小应与拟浇筑混凝土单位长度的载荷相当;

12.s2:依照s1中限定的条件建立好有限单元模型后:计算劲性骨架拱或钢拱架任意截面的挠度影响线和应力影响线,然后计算由某一环混凝土由拱脚对称连续浇筑至拱顶的名义变形和名义应力;

13.s3:将所求得的名义变形和名义应力绘制成名义变形过程曲线和名义应力过程曲线,根据某一环混凝土的浇筑分段数,将名义变形过程曲线和名义应力过程曲线划分成对应的曲线段;根据各段混凝土的实际浇筑顺序将各曲线段重新进行拼接,拼接后的曲线就是劲性骨架拱或钢拱架混凝土浇筑施工的真实变形过程曲线和真实应力过程曲线,每个曲线段的尾端竖标值,即为由对应段混凝土浇筑后的真实变形和真实应力。

14.进一步的,在步骤s2中,要求混凝土从两侧的拱脚起连续、对称地浇筑至拱顶,并按公式(1)计算混凝土从拱脚浇筑至距离拱脚x处时劲性骨架拱或钢拱架的名义变形和名义应力;

[0015][0016]

式中:f

x

——混凝土浇筑至距拱脚x处的名义变形或名义应力;

[0017]

η(x)——x处的挠度影响线或应力影响线值;

[0018]

——水平倾角;

[0019]

pi——第i个集中力;

[0020]

ηi——pi对应的挠度影响线值或应力影响线值。

[0021]

步骤s3具体为:

[0022]

s3.1:将由式(1)计算出的名义应力与名义变形分别绘制成名义应力过程曲线和名义变形过程曲线,并将二者放入同一坐标系内,以混凝土浇筑段中各分段的水平投影点做垂线,垂线分别与名义应力过程曲线和名义变形过程曲线相交,并将名义应力过程曲线和名义变形过程曲线分成若干曲线段;

[0023]

s3.2:根据混凝土实际浇筑顺序,从名义变形过程曲线和名义应力过程曲线上依次提取相应的曲线段,按照尾首相连的方法重新拼接曲线,拼接后的曲线即为真实变形过程曲线和真实应力过程曲线;

[0024]

s3.3:真实变形过程曲线和真实应力过程曲线上任意一点的应力或变形,就是混凝土浇筑至该点位置时的真实应力或真实变形;每个曲线段的尾端竖标值,即为对应段混凝土浇筑后的真实应力和真实变形。

[0025]

将名义应力过程曲线和名义变形过程曲线分成若干曲线段后,每个曲线段尾端和始端点间的竖标值,即为由该段混凝土浇筑后的变形增量和应力增量,具体计算公式为:

[0026]

δfi=f

i-fj(2)

[0027]

式中:

[0028]

δfi——由某段混凝土浇筑所产生的变形增量或应力增量;

[0029]fi

——某段混凝土浇筑后的名义变形或名义应力;

[0030]fj

——某段混凝土浇筑前的名义变形或名义应力;

[0031]

则真实变形或真实应力的计算公式为:

[0032]fi

=f

i-1

δfi(3)

[0033]

式中:f

i-1

——某段混凝土浇筑前的真实变形或真实应力。

[0034]

相比于现有技术,本发明具有如下有益效果:

[0035]

(1)只需计算出劲性骨架拱或钢拱架截面的挠度影响线和应力影响线,就能快速计算出混凝土各浇筑段的变形值和应力值,显著提高了计算效率,减少了模型的建立个数以及调试次数;

[0036]

(2)利用名义变形过程曲线和名义应力过程曲线,根据混凝土的分段位置和实际施工顺序,将拆分后的曲线段尾首相连,就能得到应段混凝土浇筑后的真实变形过程曲线和真实应力过程曲线,通过真实变形过程曲线和真实应力过程曲线,就可以在图中看出施工过程中的不利过程,有效的对工程进度进行预估,从而提前布控,在实际施工中缩短施工时间;

[0037]

(3)利用真实变形过程曲线和真实应力过程曲线,就可快速判断混凝土分段位置和分段长度的合理性;

[0038]

(4)无需重复采用有限元方法进行建模,仅需一次建模就能得到任意截面、任意时刻的变形值和应力值,且计算精度高。

[0039]

(5)将浇筑段产生的变形和应力绘制成曲线图,使其过程可视化,提供了变形和应力变化速率、数值大小的直观比较。

附图说明

[0040]

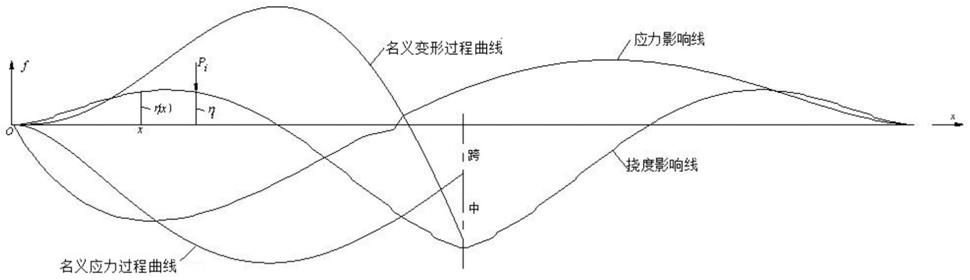

图1为本发明中名义变形过程曲线和名义应力过程曲线与挠度影响线和应力影响线的关系图;

[0041]

图2为本发明中名义变形过程曲线和名义应力过程曲线与混凝土浇筑段的对应关系图;

[0042]

图3为本发明中名义变形过程曲线和名义应力过程曲线与真实变形过程曲线和真实应力过程曲线的对照图;

[0043]

图4为本发明算例1中的拱圈砼横向分环浇筑顺序图;

[0044]

图5为本发明算例1中的底顶板砼纵向分环分段水平浇筑长度示意图(单位:cm);

[0045]

图6为本发明算例1中的腹板砼纵向分环分段水平浇筑长度示意图(单位:cm);

[0046]

图7为本发明算例1中的劲性骨架砼横截面结构示意图;

[0047]

图8为本发明算例1中的名义变形过程曲线和名义应力过程曲线与真实变形过程曲线和真实应力过程曲线的第一对照图;

[0048]

图9为本发明算例1中的拱架变形过程图;

[0049]

图10为本发明算例1中的名义变形过程曲线和名义应力过程曲线与真实变形过程曲线和真实应力过程曲线的第二对照图;

[0050]

图11为本发明算例2中的钢拱架横断面与混凝土拱圈横断图(单位:cm);

[0051]

图12为本发明算例2中的名义变形过程曲线和名义应力过程曲线与真实变形过程曲线和真实应力过程曲线的第一对照图;

[0052]

图13为本发明算例2中的拱架变形过程图;

[0053]

图14为本发明算例2中的名义变形过程曲线和名义应力过程曲线与真实变形过程曲线和真实应力过程曲线的第二对照图。

具体实施方式

[0054]

下面结合附图及实施例对本发明中的技术方案进一步说明。

[0055]

一种使用分环分段浇筑拱圈混凝土在施工过程中的变形及应力的计算方法,包括下述计算步骤:

[0056]

s1:建立劲性骨架拱或钢拱架有限元模型,建立的有限单元模型需满足以下条件:

[0057]

①

当浇筑底板混凝土时,单位力应施加在劲性骨架拱的下弦杆节点上,或施加在钢拱架的上弦杆节点上;

[0058]

②

当浇筑腹板混凝土时,单位力应施加在劲性骨架拱混凝土拱圈的拱轴线上;钢拱架拱应施加在底板混凝土上;

[0059]

③

当浇筑顶板混凝土时,单位力应施加在劲性骨架拱的上弦杆上;钢拱架拱施加在腹板混凝土上;

[0060]

④

对劲性骨架拱或钢拱架施加的单位力应为集中力,其大小应与拟浇筑混凝土单位长度的载荷相当;

[0061]

s2:依照s1中限定的条件建立好有限单元模型后:计算劲性骨架拱或钢拱架任意截面的挠度影响线和应力影响线,然后计算由某一环混凝土由拱脚对称连续浇筑至拱顶的名义变形和名义应力;

[0062]

s3:将所求得的名义变形和名义应力绘制成名义变形过程曲线和名义应力过程曲线,根据某一环混凝土的浇筑分段数,将名义变形过程曲线和名义应力过程曲线划分成对应的曲线段;根据各段混凝土的实际浇筑顺序将各曲线段重新进行拼接,拼接后的曲线就是劲性骨架拱或钢拱架混凝土浇筑施工的真实变形过程曲线和真实应力过程曲线,每个曲线段的尾端竖标值,即为由对应段混凝土浇筑后的真实变形和真实应力。

[0063]

在步骤s2中,要求混凝土从两侧的拱脚起连续、对称地浇筑至拱顶,并按公式(1)计算混凝土从拱脚浇筑至距离拱脚x处时劲性骨架拱或钢拱架的名义变形和名义应力;

[0064][0065]

式中:f

x

——混凝土浇筑至距拱脚x处的名义变形或名义应力;

[0066]

η(x)——x处的挠度影响线或应力影响线值;

[0067]

——水平倾角;

[0068]

pi——第i个集中力;

[0069]

ηi——pi对应的挠度影响线值或应力影响线值。

[0070]

步骤s3具体为:

[0071]

s3.1:将由式(1)计算出的名义应力与名义变形分别绘制成名义应力过程曲线和名义变形过程曲线,并将二者放入同一坐标系内,具体过程如图1所示,在图1中,将应力影

响线与挠度影响线绘制完成后,即可通过公式(1)计算某一环混凝土由拱脚对称连续浇筑至拱顶的名义变形和名义应力,计算出名义变形和名义应力后,即可绘制成名义变形过程曲线和名义应力过程曲线;而后,以混凝土浇筑段中各分段的水平投影点做垂线,垂线分别与名义应力过程曲线和名义变形过程曲线相交(如图2所示,由于拱圈混凝土是从拱脚向拱顶连续对称浇筑,因此只需做出半跨的名义曲线;分段

①

、分段

③

、分段

②

使用在每段的段位名义应力过程曲线和名义变形过程曲线分别做垂线,并与两条曲线分别交于a、b、c三点和a’、b’、c’三点,这三点将每条曲线分为三段;之前说过,在绘制名义应力过程曲线和名义变形过程曲线之前,已经约束了“要求混凝土从两侧的拱脚起连续、对称地浇筑至拱顶”,但这是一种理想化的施工顺序,例如,图2中的理想浇筑顺序为由拱脚-拱腹-拱顶,但在实际施工过程中,常采用跳跃式浇筑,即浇筑顺序并不连续,在图2中就表现了跳跃式浇筑,图中的标号

①②③

就表示浇筑顺序;从图中可以看出,在浇筑完拱脚

①

后,理想中的浇筑顺序是接下来浇筑拱腹,但实际浇筑顺序却先去浇筑了拱顶

②

,而后再去浇筑拱腹

③

),并将名义应力过程曲线和名义变形过程曲线分成若干曲线段;对应曲线中每个曲线段的尾端竖标值,即为对应段的混凝土浇筑后的名义应力和名义变形;

[0072]

s3.2:根据施工中混凝土实际的浇筑顺序,从名义变形过程曲线和名义应力过程曲线上依次提取相应的曲线段,按照尾首相连的方法重新拼接,如图3所示,图三中将上述操作表示的很明显,图2中名义变形过程曲线和名义应力过程曲线被分为三段,但是是按照理想的施工浇筑顺序进行排列的,现在按照实际浇筑顺序将其进行重新拼接,拼接后的曲线即为真实变形过程曲线和真实应力过程曲线;对应曲线中每个曲线段的尾端竖标值,即为对应段混凝土浇筑后的真实应力和真实变形,无论是在名义变形过程曲线以及名义应力过程曲线还是在真实变形过程曲线和真实应力过程曲线上都可以看出浇筑过程中的应力/变形的变化过程,对于应力来说,其变化增量大,应力值在区间内持续增大或减小均是不利过程,对于变形来说,越接近均匀变化至终值的直线越理想,而远离该直线的变形是不利过程,通过图2或图3,可以明显的看出上述阶段;

[0073]

s3.3:真实变形过程曲线和真实应力过程曲线上任意一点的应力或变形,就是混凝土浇筑至该点位置时的真实应力或真实变形;每个曲线段的尾端竖标值,即为对应段混凝土浇筑后的真实应力和真实变形,通过曲线图,更便于在施工时计算以及标记。

[0074]

在步骤s3中,将名义应力过程曲线和名义变形过程曲线分成若干曲线段后,每个曲线段尾端和始端点间的竖标值,即为由该段混凝土浇筑后的变形增量和应力增量,具体计算公式为:

[0075]

δfi=f

i-fj(2)

[0076]

式中:

[0077]

δfi——由某段混凝土浇筑所产生的变形增量或应力增量;

[0078]fi

——某段混凝土浇筑后的名义变形或名义应力;

[0079]fj

——某段混凝土浇筑前的名义变形或名义应力;

[0080]

应力增量以及变形增量可以从数值上了解不利阶段的数据;

[0081]

则计算真实变形或真实应力的公式为:

[0082]fi

=f

i-1

δfi(3)

[0083]

式中:f

i-1

——某段混凝土浇筑前的真实变形或真实应力

[0084]

下面通过实桥算例来进一步解释说明本发明中的技术方案;

[0085]

算例1:

[0086]

天峨龙滩特大桥是一座净跨径为600m的上承式劲性骨架混凝土拱桥,净矢高125m,拱轴系数1.9。拱肋采用等宽度变高度的混凝土箱肋拱截面,拱脚位置的箱高12m、箱宽6.5m,拱顶位置的箱高8m、箱宽6.5m、拱肋横向中心距16.5m,总宽23m。主拱圈采用劲性骨架法施工,即先架设桁式劲性骨架,然后再骨架上现浇外包混凝土,形成钢筋砼箱拱肋。沿高度方向分三环浇筑,如图4中的序号1、2、3、4。施工方案是主拱圈外包混凝土在纵向分八个工作面对称同步浇筑,底板与顶板每一个工作面分为6段逐段施工,腹板每一个工作面分为7段逐段施工,半跨底、顶板水平分段长度如图5所示,半跨腹板水平分段长度如图6所示。外包混凝土的劲性骨架横断面如图7所示,单支拱肋由两片间距为5.2m的拱片组成一榀,全桥沿中心线对称设置左右两榀,间距为11.3m,如图7所示。

[0087]

计算结果对比:

[0088]

下面以底板混凝土浇筑为例,说明本专利的计算方法。选取图6中的劲性骨架跨中截面和劲性骨架拱脚下弦杆进行挠度和应力计算。

[0089]

变截面底板混凝土面积5.08~9.63m2,计入钢筋实际用量,混凝土换算容重为26.77kn/m3,换算到每榀拱架上的线荷载重qc为136.06~257.76kn/m;

[0090]

(1)建立劲性骨架有限元模型。由于线荷载重136.06~257.76kn/m,因此单位集中力取136.06~257.76kn,对应底板面积施加在劲性骨架模型的下弦杆上,提取挠度影响线和应力影响线计算结果,再分别除以对应的线重,将计算结果归一到单位集中力对应的影响线值,如图8所示;

[0091]

(2)按公式(1)依次计算出混凝土从拱脚o浇筑至xi处时名义变形fi和名义应力σi,直至拱顶。绘制出拱顶跨中截面名义变形曲线和劲性骨架下弦杆截面名义应力曲线,如图8所示;

[0092]

(3)为便于计算和展示结果,将半拱底板混凝土分为i、ii、iii、iv四个工作面,每一工作面分为

①

、

②

、

③

三个子段浇筑,根据工作面分段位置,得到其在x轴的投影值(即各分段的水平投影点),如图8所示;

[0093]

(4)底板混凝土浇筑顺序为浇筑

①

段、

②

段、

③

段。

①

段为四个工作面的

①

,即i工作面

①

、ii工作面

①

、iii工作面

①

、iv工作面

①

的总和。在(2)得到的名义变形值中通过内插分别求出a

′

、b、b

′

、c、c

′

、d、d

′

点的变形为13.87mm、139.88mm、259.42mm、536.63mm、635.37mm、585.95mm、420.69mm(这些值也可直接从名义变形过程曲线中得到),拱脚o点的位移为0。根据公式(2),由

①

段引起的变形量为(13.87-0.0) (259.42-139.88) (635.37-536.63) (420.69-585.95)=66.88mm【58.36mm】,如图9中的a1,该值既为由

①

段混凝土浇筑引起的跨中变形增量,也是到该阶段跨中截面的总变形;浇筑

②

段,同理内插出

②

对应点的变形分别为13.87mm、57.14mm、259.42mm、399.67mm、635.37mm、656.07mm、420.69mm、125.09mm,按公式(2),由该段混凝土引起的变形增量为(57.14-13.87) (399.67-259.42) (656.07-635.37) (125.09-420.69)=-91.36mm【-85.99mm】,总位移按公式(3)计算,

①

段的总位移为66.88mm,

②

段的总位移为-91.36 66.88=-24.48mm【-27.63mm】,如图7中的b1;浇筑

③

段引起的变形增量为21.76-23.70=-290.59mm,总位移为-290.59-24.48=-315.07mm【-291.59mm】,如图9中的c1。

[0094]

按照同样方法计算出l/8、l/4、3l/8截面的变形值,得到钢拱架变形过程如图9所示,通过。

[0095]

备注:【】内数据为根据有限元程序计算得到的结果,造成误差的原因在于提取影响线结果的有效位数与有限元程序存在差异,但此差异属于施工标准的误差范围内,因此可以忽略不计。

[0096]

同理,可计算拱脚下弦杆应力增量和总应力值。

[0097]

(5)将名义变形曲线以子段端点为分断点,将其分为12段。按照由i工作面至iv工作面的顺序逐段浇筑完所有

①

,然后逐段浇筑完所有

②

,最后逐段浇筑完所有

③

,则

①

段对应虚线oa1(见图8);浇筑

②

段时,拱架从

①

段的变形终点a1开始变形,由此将

②

段对应的变形曲线段与

①

段的终点a1依次相连,得到虚线a1b1;同理,将

③

段对应的变形曲线段与

②

段的终点b1依次相连,得到虚线b1c1。所得的虚线是底板混凝土多工作面逐段浇筑拱架使跨中截面变形的过程线。连接端点o、a1、b1、c1,所得的曲线就是底板混凝土多工作面同步浇筑拱架时跨中截面真实变形过程曲线。

[0098]

图10中,由于o点的位移为0,因此a1点既是

①

段浇筑所引起的变形增量,也是该段浇筑后的总变形;b1点与a1点的竖标差就是由

②

段浇筑引起的变形增量,b1点则是该段混凝土浇筑后的总变形;c1点和b1点的竖标差是

③

段混凝土浇筑引起的变形增量,c1点是该段混凝土浇筑后,也是底板混凝土全部浇筑后的总变形。对照图9的a1、b1、c1点,与图10中的a1、b1、c1点在位移大小和位移方向上是完全一致的,由此可见,采用这种该方法得到的变形增量以及总变形的结果必然与步骤(4)的结果相同;

[0099]

同理,可以做出拱脚下弦杆应力过程变曲线,以及每段混凝土浇筑后的应力增量和总应力。另外,按照不同分段长度进行浇筑只会影响过程曲线的中间值,不会影响终值,即分段方案不会影响最终变形和应力结果。

[0100]

(6)按步骤(4)只能得到多工作面同步浇筑各段混凝土浇筑后的变形值和应力值,不能得到多工作面同步浇筑混凝土浇筑时段的变形和应力值,而按步骤(4)以及步骤(5)的基础上,还可以得到混凝土逐段浇筑和同步浇筑期间的真实变形过程曲线和真实应力过程曲线,利用真实变形过程曲线和真实应力过程曲线就能得到任意阶段的变形和应力值。算例2:

[0101]

洪家渡大桥是一座净跨径为135m的钢筋混凝土拱桥,净矢高27m,拱轴系数1.756。主拱圈采用单箱三室截面,高2.3m,宽9.5m,腹板厚30cm,顶底板厚25cm。主拱圈采用拱架现浇,沿高度方向分三环浇筑,如图11中的一、二、三。施工方案是沿拱圈拱腹弧长五等分。钢拱架横断面与混凝土拱圈横断面如图11所示。钢拱架由两片间距为80cm的拱片组成一榀,全桥设置6榀,见图11中的1#~6#,每榀之间的距离为90cm。

[0102]

计算结果对比

[0103]

下面以底板混凝土浇筑为例,说明本专利的计算方法。选取图12中的拱架跨中截面和拱架拱脚下弦杆进行挠度和应力计算;

[0104]

底板混凝土面积3.025m2,计入钢筋实际用量,混凝土换算容重为27.2kn/m3,换算到每榀拱架上的线荷载重qc为13.71kn/m;

[0105]

(1)建立钢拱架有限元模型。由于线荷载重13.71kn/m,因此单位集中力取13.7kn,依次施加在拱架模型的上弦杆上,提取挠度影响线和应力影响线计算结果,再分别除以

13.7,将计算结果归一到单位集中力对应的影响线值,如图12所示;

[0106]

(2)按公式(1)依次计算出混凝土从拱脚o浇筑至xi处时名义变形fi和名义应力σi,直至拱顶。绘制出拱顶跨中截面名义变形曲线和拱架下弦杆截面名义应力曲线,如图10所示。

[0107]

(3)根据分段位置,得到其在x轴的投影值,及与名义变形曲线和名义应力曲线上的交点a、b和a’、b’点,如图12所示。

[0108]

(4)底板混凝土浇筑顺序为

①

、

②

、

③

。

①

段从拱脚o浇筑至a点,x=24.735m,在(2)得到的名义变形值中通过内插求出a点的变形为23.70mm(该值也可直接从名义变形曲线中得到),拱脚o点的位移为0。根据公式(2),由

①

段引起的变形量为23.70-0.0=23.70mm【22.33mm】,如图11中的a1,该值既为由

①

段混凝土浇筑引起的跨中变形增量,也是到该阶段跨中截面的总变形。浇筑

②

段,x坐标从52.673m到67.5m,由于跨中处c点的变形已经计算出来,为-37.68mm,因此只需计算b点的变形为21.76mm(该值也可从名义曲线中得到),按公式(2),由该段混凝土引起的变形增量为-37.68-23.70=-59.44mm【-57.61mm】,总位移按公式(3)计算,

①

段的总位移为23.70mm,

②

段的总位移为-59.44 23.70=-35.74mm【-35.28mm】,如图13中的b1;浇筑

③

段引起的变形增量为21.76-23.70=-1.94mm,总位移为-1.94-35.74=-37.68mm【-37.15mm】,如图13中的c1。

[0109]

按照同样方法计算出l/8、l/4、3l/8截面的变形值,得到钢拱架变形过程如图13所示。

[0110]

备注【】内数据为根据有限元程序计算得到的结果,造成误差的原因在于提取影响线结果的有效位数与有限元程序存在差异,但此差异属于施工变准的误差范围内,因此可以忽略不计。

[0111]

同理,可计算拱脚下弦杆应力增量和总应力值。

[0112]

(5)将名义变形曲线以a、b为分断点,将其分为oa、ab、bc三段。根据混凝土浇筑顺序,

①

段对应的oa曲线段,维持在名义变形曲线相同的位置(见图12);浇筑

②

段时,拱架从

①

段的变形终点a开始变形,由此将

②

段对应的bc段的起点b与

①

段的终点a相连;同理,将

③

段对应的ab段的起点a与

②

段的终点c相连。连接后的曲线就是底板混凝土浇筑拱架跨中截面真实的变形过程曲线,如图14示。

[0113]

图14中,由于o点的位移为0,因此a点既是

①

段浇筑所引起的变形增量,也是该段浇筑后的总变形;c点与a点的竖标差就是由

②

段浇筑引起的变形增量,c点则是该段混凝土浇筑后的总变形;b点和c点的竖标差是

③

段混凝土浇筑引起的变形增量,b点是该段混凝土浇筑后,也是底板混凝土全部浇筑后的总变形。对照图13中的a1、b1、c1点,与图14中的a(b)、c(a)、b点在位移大小和位移方向上是完全一致的,由此可见,采用这种该方法得到的变形增量以及总变形的结果必然与步骤(4)中的结果相同。

[0114]

同理,可以做出拱脚下弦杆应力过程变曲线,以及每段混凝土浇筑后的应力增量和总应力。

[0115]

(6)按步骤(4)只能得到各段混凝土浇筑后的变形值和应力值,不能得到混凝土任意浇筑时段的变形值和应力值,而按步骤(5)可以得到混凝土浇筑期间的真实变形过程曲线和真实应力过程曲线,利用过程曲线就能得到任意阶段的变形绘制和应力值。

[0116]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较

佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。