1.本发明涉及换电柜技术领域,特别是一种智能电池换电柜系统及控制方法。

背景技术:

2.目前,电动自行车越来越普及,换电柜也应运而生,当电动车没电时,可以从换电柜内很方便的取换充好电的电池,没电的电池则存入柜中充电,从而给使用电单车的用户带来很大的便利。换电柜通常安装在户外环境中,有时会受到烈日的暴晒。并且,目前常用的换电电池通常为锂电池,锂电池对高温充放电非常敏感,容易产生爆炸事故,而换电柜的应用环境又决定着其不可避免地偶有高温产生,特别是发生火灾等事故的情况下。此外,若电池电路发生故障,电池在充电过程中温度会急剧的上升,若温度高于一定值,则电池会发生爆炸情况。因此,如何在温度允许的条件下保证换电柜系统正常工作,又能在温度过高的情况下,快速切断供电系统,进行高温保护,进而保障充电安全,是换电柜系统安全保证的关键步骤。

技术实现要素:

3.本发明克服了现有技术的不足,提供了一种智能电池换电柜系统及控制方法。

4.为达到上述目的本发明采用的技术方案为:一种智能电池换电柜系统,包括柜体,所述柜体上设置若干个仓体,若干个所述仓体上均设置有充电模块,所述充电模块包括过温断路保护器、充电插头以及带动所述充电插头移动的位移组件,所述过温断路保护器的一端通过第一导线与市电的输入端相连接,另一端通过第二导线与所述充电插头相连接,当仓体内温度低于第一预设温度时,所述过温断路保护器导通,电池正常充电;当仓体内温度高于第一预设温度时,所述过温断路保护器关断,停止为电池充电;所述过温断路保护器包括安装座,所述安装座顶部设置有底座,所述底座的一侧设置有两固定板,两固定板之间设置有温变条,所述温变条的中部固定连接有顶杆,所述顶杆的另一端固定连接有导电块,所述底座的另一侧设置有导向腔,所述导向腔内设置有顶压机构,所述顶压机构包括顶块与弹簧,所述弹簧的一端固定连接在所述导向腔的内壁上,另一端与所述顶块固定连接,所述导向腔的内壁上还设置有信号触发按钮,所述充电插头上设置有第一传感器。

5.进一步的,本发明的一个较佳实施例中,所述底座沿宽度方向开设有第一凹槽,所述导电块能够沿所述第一凹槽滑动,所述第一凹槽的侧壁开设有滑槽,所述导电块的侧壁设置有凸块,所述凸块嵌入所述滑槽内,所述凸块的中部设置有激光发射器,所述滑槽内沿长度方向紧密排设有若干个激光接收器,若干个所述激光接收器均能够接收激光发射器发生出的激光并产生对应的光信号。

6.进一步的,本发明的一个较佳实施例中,所述底座沿长度方向开设有第二凹槽,所述第二凹槽内设置有第一接线块与第二接线块,所述第一接线块与第二接线块不相接,所述第一接线块与所述第一导线相连接,所述第二接线块与所述第二导线相连接。

7.进一步的,本发明的一个较佳实施例中,所述位移组件包括x方向移动机构、y方向位移机构、z方向位移机构,所述x方向位移机构包括第一电机,所述第一电机的输出端配合连接有第一螺纹丝杆,所述第一螺纹丝杆上配合连接有第一滑块,所述y方向位移机构固定安装在所述第一滑动块上,所述y方向位移机构包括第二电机,所述第二电机的输出端配合连接有第二螺纹丝杆,所述第二螺纹丝杆上配合连接有第二滑块。

8.进一步的,本发明的一个较佳实施例中,所述z方向位移机构固定安装在所述第二滑块上,所述z方向位移机构包括第三电机,所述第三电机的输出端配合连接有推杆,所述推杆的末端与所述充电插头固定连接,所述第二滑块上设置有光学摄像机构,所述第一螺纹丝杆与第二螺纹丝杆沿长度方向间隔设置有若干个第二传感器。

9.进一步的,本发明的一个较佳实施例中,所述仓体底部设置有夹持机构,所述夹持机构支撑板,所述支撑板上设置有第四电机,所述第四电机的输出端配合连接有伸缩杆,所述伸缩杆的另一端配合连接有第一拉块,所述第一拉块上铰接有连杆,所述连杆的另一端铰接有第二拉块,所述第二拉块上固定连接有夹紧柱。

10.进一步的,本发明的一个较佳实施例中,所述支撑板上设置有第一导向机构与第二导向机构,所述第一导向机构包括第一滑槽与第一滑轨,所述第一拉块与所述第一滑轨固定连接,所述第二导向机构包括第二滑槽与第二滑轨,所述第二拉块与所述第二滑轨固定连接,所述夹紧柱上设置有第三传感器,所述第三传感器与所述第四电机通信连接。

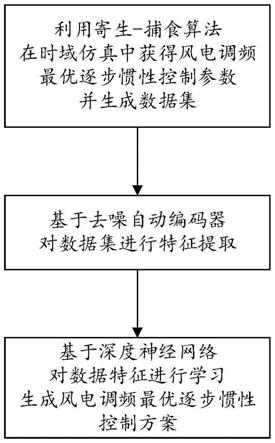

11.本发明第二方面提供了一种智能电池换电柜系统的控制方法,应用于任一项所述的一种智能电池换电柜系统,包括如下步骤:获取仓体图像信息,将所述仓体图像信息进行预处理;根据所述仓体图像信息,判断仓体内是否存在电池;若存在,则根据所述图像信息提取电池形状,建立电池形状模型;求解所述电池形状模型的参数信息进而确定电池插接口的中心点坐标信息;根据所述中心点坐标信息制定插接路线;根据所述插接路线,控制位移组件带动充电插头对电池进行插接充电。

12.进一步的,本发明的一个较佳实施例中,还包括如下步骤:获取被充电池状态信息,其中所述被充电池状态信息包括当前电压值与电流值;根据所述状态信息,生成第一充电模式与第二充电模式,其中第一充电模式为恒流充电模式,第二充电模式为恒压充电模式;计算第一充电模式所需的充电电流大小以及所需的第一充电时间,计算第二充电模式所述的充电电压大小以及所需的第二充电时间;根据所述第一充电模式与第二充电模式,对被充电池进行充电;实时采集第一充电模式时的电压值与第二充电模式时的电流值,并生成检测报告;将所述检测报告发生至用户端。

13.进一步的,本发明的一个较佳实施例中,实时采集第一充电模式时的电压值与第二充电模式时的电流值,并生成检测报告,具体包括如下步骤:将所述第一充电时间分隔成若干个第一子充电时间段,将所述第二充电时间分隔成若干个第二子充电时间段;

获取第一子充电时间段内多个时刻的电压值,得到其中的最大电压值与最小电压值;计算最大电压值与最小电压值之间的差值,得到第一电压变化率;判断所述第一电压变化率是否大于预设电压变化率;若大于,则将该第一子充电时间段标记为异常点;获取第二子充电时间段内多个时刻的电流值,得到其中的最大电流值与最小电流值;计算最大电流值与最小电流值之间的差值,得到第一电流变化率;判断所述第一电流变化率是否大于预设电流变化率;若大于,则将该第二子充电时间段标记为异常点;对所述异常点进行整合分析,生成检测报告。

14.本发明公开的一种智能电池换电柜系统及控制方法,通过过温断路保护器,在温度允许的情况能够保证换电柜正常对电池进行充电,在温度过高的情况下,又能够快速的切断充电电路的电流,暂停为电池充电,进行过温保护,从而避免因温度过高而引发电池爆炸的情况,极大程度的保障了电池充电安全;通过位移组件能够自动的完成充电插接的过程,当用户使用换电柜充电时不需要用户手动的插接充电插头,能够避免在手动插接时充电插头漏电而对用户造成伤害的情况发生,进一步提高了装置在使用时的安全性,并且实现了自动化控制,省时省力,更具实用性。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他实施例的附图。

16.图1为过温断路保护器的立体结构示意图。

17.图2为过温断路保护器导通时的内部结构示意图。

18.图3为过温断路保护器断开时的内部结构示意图。

19.图4为导电块的结构示意图。

20.图5为位移组件的立体结构示意图。

21.图6为位移组件的另一视角立体结构示意图。

22.图7为夹持机构的立体结构示意图。

23.图8为夹持机构的另一视角立体结构示意图。

24.图9为换电柜的立体结构示意图。

25.图10为仓体内部结构示意图。

26.附图标记说明如下:101、柜体;102、仓体;104、充电插头;105、安装座;106、底座;107、固定板;108、温变条;109、顶杆;201、导电块;202、导向腔;203、顶块;204、弹簧;205、信号触发按钮;206、第二凹槽;207、第一接线块;208、第二接线块;209、第一凹槽;302、凸块;303、x方向移动机构;304、y方向位移机构;305、z方向位移机构;306、第一电机;307、第一螺纹丝杆;308、第一滑块;309、第二电机;401、第二螺纹丝杆;402、第二滑块;403、第三电机;

404、推杆;405、夹持机构;406、支撑板;407、第四电机;408、伸缩杆;409、第一拉块;501、连杆;502、第二拉块;503、夹紧柱;504、第一导向机构;505、第二导向机构。

具体实施方式

27.为了能够更加清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述,这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成,需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

28.本发明第一方面提供了一种智能电池换电柜系统,如图1、9、10所示,包括柜体101,所述柜体101上设置若干个仓体102,若干个所述仓体102上均设置有充电模块,所述充电模块包括过温断路保护器、充电插头104以及带动所述充电插头104移动的位移组件,所述过温断路保护器的一端通过第一导线与市电的输入端相连接,另一端通过第二导线与所述充电插头104相连接,当仓体102内温度低于第一预设温度时,所述过温断路保护器导通,电池正常充电;当仓体102内温度高于第一预设温度时,所述过温断路保护器关断,停止为电池充电。

29.如图1-4所示,所述过温断路保护器包括安装座105,所述安装座105顶部设置有底座106,所述底座106的一侧设置有两固定板107,两固定板107之间设置有温变条108,所述温变条108的中部固定连接有顶杆109,所述顶杆109的另一端固定连接有导电块201,所述底座106的另一侧设置有导向腔202,所述导向腔202内设置有顶压机构,所述顶压机构包括顶块203与弹簧204,所述弹簧204的一端固定连接在所述导向腔202的内壁上,另一端与所述顶块203固定连接,所述导向腔202的内壁上还设置有信号触发按钮205,所述充电插头104上设置有第一传感器。

30.所述底座106沿长度方向开设有第二凹槽206,所述第二凹槽206内设置有第一接线块207与第二接线块208,所述第一接线块207与第二接线块208不相接,所述第一接线块207与所述第一导线相连接,所述第二接线块208与所述第二导线相连接。

31.需要说明的是,过温断路保护器通过安装座105安装在仓体102内,其具体安装位置在此不做限定,例如安装在仓体102的顶部或侧面,只要安装在仓体102内即可,过温断路保护器安装在仓体102内目的是为了让其能够更准确的做出反应,以更加准确、快速的根据仓体102内部温度进而控制充电电路的通断。

32.过温断路保护器的控制原理与过程是这样的:温变条108能够根据环境温度做出不同的反应,当环境温度高于特定温度时,温变条108能够变形弯曲,当温度回到正常温度后,温变条108又能够恢复原状。若换电柜内温度因各种原因不断升高,当温度到达变温片的变形温度后,温变条108变形弯曲,温变条108向前推动顶杆109,使得顶杆109推动导电块201,导电块201沿第一凹槽209滑动并滑动到导向腔202内(弹簧204处于被压缩状态),进而使得第一接线块207与第二接线块208不再导通,进而切断了充电电路的流量,使得不再对电池充电;若仓体102内温度下降至正常范围,温变条108恢复原状,此时被压缩的弹簧204在回弹力的作用下复位,进而向外推动导电块201,使得导电块201复位,进而使得第一接线块207与第二接线块208导通,使得电池恢复正常充电。这样一来,当电池在充电时,若仓体102温度过高,过温断路保护器能够快速的切断充电电路的电流,进行过温保护,从而避免

因温度过高而引发电池爆炸的情况,极大程度的保障了电池充电安全。并且本装置采用变温条作为主要控制反应零件,变温条为金属记忆机械材料,而传统的控制反应零件一般采用温度传感器等电气零件,温度传感器等电气零件虽然反应度较为灵敏,但是若一直处于高温的环境中,温度传感器会被烧坏,从而失效,进而失去控制功能,进而会导致严重的事故发生,所以其可靠性并不高。而变温片作为金属材料,由于其自身特性,并不会因高温环境而损坏,可靠性极高。

33.需要说明的是,导向腔202内设置有信号触发按钮205,信号触发按钮205与换电柜上的警报系统信号连接,当导电块201滑动至导向腔202内时,信号触发按钮205被按下,此时警报系统上的警报灯便会亮起,该电池仓内温度过高,电池存在一定的风险,提示用户或行人不要靠近,注意人生安全。

34.需要说明的是,第一传感器可以是薄膜压力传感器,第一传感器贴合设置在充电插头104上。在进行多次充电时,充电插头104需要不断的插接,属于磨损件,当磨损到一定程度后,充电插头104与电池插接充电时,便会出现接触不良的现象,进而对电池充电造成影响,严重的还会出现对电池间断充电的情况,进而烧毁电池内部元器件。传统解决这一方法的问题是当充电插头104使用次数到达预设使用次数后便对其进行更换,但该方法存在一定的缺陷,预设使用次数是通过实验评估得到的数值,其仅仅是一个预估数值,在实际插接充电的过程中,由于多种因素的影响,充电插头104有可能会出现提前磨损过大而需要报废的情况,若要到达预设使用次数才对其进行更换,依旧有可能会出现因接触不良烧毁电池的情况;或者在到达预设使用次数后,充电插头104磨损度依旧还在允许的范围,依旧可以继续使用,若此时把充电插头104更换掉,无疑会浪费资源。为了解决上述问题,在本发明中,在充电前,通过第一传感器检测充电插头104与电池插接时的压力,当压力小于预设压力值时,控制系统便会发出警告,提示用户把电池放到其他的仓体102充电,并且该仓体102标记为异常仓体102,生成维护报告,把维护报告发送给远程的维护人员,提醒维护人员更换充电插头104。

35.所述底座106沿宽度方向开设有第一凹槽209,所述导电块201能够沿所述第一凹槽209滑动,所述第一凹槽209的侧壁开设有滑槽,所述导电块201的侧壁设置有凸块302,所述凸块302嵌入所述滑槽内,所述凸块302的中部设置有激光发射器,所述滑槽内沿长度方向紧密排设有若干个激光接收器,若干个所述激光接收器均能够接收激光发射器发生出的激光并产生对应的光信号。

36.需要说明的是,首先,第一凹槽209起到了导向作用,当温变片变形推动导电块201或弹簧204复位推动导电块201的过程,能够防止导电块201发生位置偏移,提高装置的可靠性。其次,凸块302嵌入滑槽内,起到支撑作用,使得导电块201不会掉出第二凹槽206外,以满足过温断路保护器多种安装需要,例如过温断路保护器及使倒挂安装在仓体102的顶壁,导电块201也不会掉落,使用范围更广。此外,滑槽上的激光接收器依次编号,通过激光发射器与激光接收器可以准确、快速的检测出导电块201的位置,以用于故障检测,例如当过温断路保护器需要由断开状态恢复至导通状态时,如果弹簧204因故障失去了回弹力,此时过温断路保护器便不能导通,此时可以控制激光发射器发射激光,然后再判断哪一序号上的激光接收器接收到了激光信息,进而快速判断出导电块201的位置,若导电块201还处于温断路保护器断开状态时的位置,此时说明弹簧204已经失去了回弹力,此时控制系统便会生

成故障报告,把故障信息发生至用户端,提醒维护人员更换弹簧204,这样一来,当发生故障后,便不需要维护人员逐一排查故障,节省了劳动时间,提高了劳动效率。

37.如图5、6所示,所述位移组件包括x方向移动机构303、y方向位移机构304、z方向位移机构305,所述x方向位移机构包括第一电机306,所述第一电机306的输出端配合连接有第一螺纹丝杆307,所述第一螺纹丝杆307上配合连接有第一滑块308,所述y方向位移机构304固定安装在所述第一滑动块上,所述y方向位移机构304包括第二电机309,所述第二电机309的输出端配合连接有第二螺纹丝杆401,所述第二螺纹丝杆401上配合连接有第二滑块402。

38.所述z方向位移机构305固定安装在所述第二滑块402上,所述z方向位移机构305包括第三电机403,所述第三电机403的输出端配合连接有推杆404,所述推杆404的末端与所述充电插头104固定连接,所述第二滑块402上设置有光学摄像机构,所述第一螺纹丝杆307与第二螺纹丝杆401沿长度方向间隔设置有若干个第二传感器。

39.需要说明的是,通过光学摄像机构获取出电池插接口位置后,控制系统可以通过控制位移组件自动的把充电插头104插接到电池的插接口上。位移组件的控制原理与过程是这样的:驱动第一电机306,使得第一电机306带动第一螺纹丝杆307旋转,进而使得第一滑块308沿第一螺纹丝杆307上滑动,进而带动充电插头104沿x方向移动;驱动第二电机309,使得第二电机309带动第二螺纹丝杆401旋转,进而使得第二滑块402沿第二螺纹丝杆401上滑动,进而带动充电插头104沿y方向移动;驱动第三电机403,使得第三电机403带动推杆404伸缩,进而带动充电插头104沿z方向移动。这样一来,当用户使用换电柜充电时不需要用户手动的插接充电插头104,能够避免在手动插接时充电插头104漏电而对用户造成伤害的情况发生,进一步提高了装置在使用时的安全性,并且实现了自动化控制,省时省力,更具实用性。并且通过螺纹传动的方式带动充电插头104移动,控制精度高,移动过程稳定,传动效率高且易于控制。

40.需要说明的是,在第一螺纹丝杆307与第二螺纹丝杆401沿长度方向间隔设置有若干个第二传感器,第二传感器可以是红外传感器,各光电传感器间信号互连;通过第二传感器进行检查并反馈充电插头104的位置信息;控制系统根据第二传感器反馈的实时位置数据,调用插接路线中设定的位置信息,对二者进行比较分析;如果充电插头104实时位置发生了偏差,则控制系统自动的对其进行纠正,以使得充电插头104能够精准的插接到电池的插接口上。

41.如图7、8所示,所述仓体102底部设置有夹持机构405,所述夹持机构405支撑板406,所述支撑板406上设置有第四电机407,所述第四电机407的输出端配合连接有伸缩杆408,所述伸缩杆408的另一端配合连接有第一拉块409,所述第一拉块409上铰接有连杆501,所述连杆501的另一端铰接有第二拉块502,所述第二拉块502上固定连接有夹紧柱503。

42.所述支撑板406上设置有第一导向机构504与第二导向机构505,所述第一导向机构504包括第一滑槽与第一滑轨,所述第一拉块409与所述第一滑轨固定连接,所述第二导向机构505包括第二滑槽与第二滑轨,所述第二拉块502与所述第二滑轨固定连接,所述夹紧柱503上设置有第三传感器,所述第三传感器与所述第四电机407通信连接。

43.需要说明的是,光学摄像机构识别到仓体102上存在电池时,控制系统能够控制夹

紧机构夹紧电池并对中,以辅助充电插头104能够平稳的插接在电池的插接口上,能够预防在插接过程中电池发生位置偏移而出现插接不上的情况。同时,在电池充电过程中,换电柜若受到碰撞等外力的影响,仓体102内的电池难免会发生震动、滑移等异常状况,此时夹紧机构便能够很好的保护电池,能够避免电池因出现震动、滑移的情况而引起充电插头104脱落,甚至电池与仓体102内壁相互碰撞从而损坏电池的情况发生,保证了电池的安全,提高了装置的可靠性。

44.夹持机构405的控制原理及控制过程是这样的:驱动第四电机407,使得第四电机407带动伸缩杆408推出,进而使得第一拉块409向前滑动,同时第一拉块409拉动连杆501,然后连杆501拉动第二拉块502,使得第二拉块502向内收缩,第二拉块502带动夹紧柱503向内夹紧,进而完成夹紧功能。

45.需要说明的是,夹紧柱503上设置第三传感器,第三传感器为压力传感器,在夹紧的过程中,当第三传感器的压力值到达预设压力值后,第三传感器便把信号反馈至控制系统上,使得控制系统控制第四电机407停止驱动,从而避免夹紧机构继续夹紧,进而避免因夹紧力过大而夹坏电池,通过第三传感器智能的反馈压力信息,能够对多种宽度的电池进行智能的夹紧,实现了智能控制。

46.本发明第二方面提供了一种智能电池换电柜系统的控制方法,应用于任一项所述的一种智能电池换电柜系统,包括如下步骤:获取仓体图像信息,将所述仓体图像信息进行预处理;根据所述仓体图像信息,判断仓体内是否存在电池;若存在,则根据所述图像信息提取电池形状,建立电池形状模型;求解所述电池形状模型的参数信息进而确定电池插接口的中心点坐标信息;根据所述中心点坐标信息制定插接路线;根据所述插接路线,控制位移组件带动充电插头对电池进行插接充电。

47.需要说明的是,通过光学摄像机构采集仓体102内图像,进而识别出仓体102内是否存在电池,若识别到存在电池,则控制夹持机构405对电池进行夹紧并对中,使得电池处于仓体102的中部;然后进一步对光学摄像机构拍摄到的图像使用中值滤波窗口处理图像的每一个像素,并且不对每一个像素都进行排序滤波,进而可以提高滤波速度;然后对图像进行边界检测,获取电池边界的像素坐标,并排除粗大误差点,进而提取出图像中电池形状信息;然后再运用最小二乘法求解电池模型的参数信息,提取出电池上插接口的区域信息,然后根据区域信息,计算出插接口的中心点坐标信息,进而制定出充电插头104的插接路线;然后再把插接路线传送至控制系统上,使得控制系统控制位移组件带动充电插头104插接至电池的插接口上,进而实现了自动插接的功能;这样一来,当用户使用换电柜充电时不需要用户手动的插接充电插头104,能够避免在手动插接时充电插头104漏电而对用户造成伤害的情况发生,进一步提高了装置在使用时的安全性,并且实现了自动化控制,省时省力,更具实用性。

48.其中,所述一种智能电池换电柜系统的控制方法,还包括如下步骤:获取被充电池状态信息,其中所述被充电池状态信息包括当前电压值与电流值;根据所述状态信息,生成第一充电模式与第二充电模式,其中第一充电模式为恒流充电模式,第二充电模式为恒压充电模式;

计算第一充电模式所需的充电电流大小以及所需的第一充电时间,计算第二充电模式所述的充电电压大小以及所需的第二充电时间;根据所述第一充电模式与第二充电模式,对被充电池进行充电;实时采集第一充电模式时的电压值与第二充电模式时的电流值,并生成检测报告;将所述检测报告发生至用户端。

49.需要说明的是,所述充电模块还包括电路检测器,所述电路检测器设置在充电电路上,所述电路检测器能够检测电路中电流与电压值。

50.需要说明的是,目前市面上换电柜的充电模式主要有恒流充电模式与恒压充电模式。恒流充电即在对电池进行充电的整个过程或者部分时间段内保持电流值恒定不变的充电方式。恒流充电模式操作简单,小电流可以对电池容量进行修补和对活性材料进行激活,但是恒流充电在充电末期对电池的损伤比较大,极易造成电池容量不可逆的损伤。为了解决这一缺陷,市面上又出现了一种基于电压恒定的充电模式,即恒压充电模式,主要是指在整个充电过程中,将恒定的电压值保持不变施加到电池两端,在整个的充电过程中,端电压保持不变,而电流逐渐减小,最终减小到设定的电流值,标志着充电过程的结速,这样可以避免电池在充电末期出现电流过大的现象,小的充电电流可以对电池内部的离子浓度进行均衡,减缓对电极材料的损伤,达到提高电池使用寿命的目的,但是在充电初期,电池的容量比较少,采用恒定的电压充电模式会造成电流初始值过大,使得电池极柱里面的晶格坍塌和极柱材料的破裂与分化。

51.在本发明中,结合恒流充电与恒压充电的缺点,即恒流充电末期充电倍率过高和恒压充电初期电流倍率过大,提出了的恒流恒压充电模式,即电池在充电时先进行恒流充电再进行恒压充电的充电过程。具体实施过程是这样的:在对电池充电前,通过电路检测器测量电池被充电前的电流值与电压值,根据电池被充电前的电流值与电压值进而计算出电池在恒流充电时所需的电流大小以及所需的充电时间(第一充电时间);计算出在恒压充电时所需的电压大小以及所需的充电时间(第二充电时间);然后采用设定好的固定电流对电池进行恒流充电,且实时监控电压的变化情况,当电压达到预先设定值时,转为恒压充电,直到电流减小到设定值,充电结束。这种方法可以有效地避免由于电池在初期或者末期电流倍率过大造成电池的损伤,而且控制过程简单。

52.其中,实时采集第一充电模式时的电压值与第二充电模式时的电流值,并生成检测报告,具体包括如下步骤:将所述第一充电时间分隔成若干个第一子充电时间段,将所述第二充电时间分隔成若干个第二子充电时间段;获取第一子充电时间段内多个时刻的电压值,得到其中的最大电压值与最小电压值;计算最大电压值与最小电压值之间的差值,得到第一电压变化率;判断所述第一电压变化率是否大于预设电压变化率;若大于,则将该第一子充电时间段标记为异常点;获取第二子充电时间段内多个时刻的电流值,得到其中的最大电流值与最小电流值;

计算最大电流值与最小电流值之间的差值,得到第一电流变化率;判断所述第一电流变化率是否大于预设电流变化率;若大于,则将该第二子充电时间段标记为异常点;对所述异常点进行整合分析,生成检测报告。

53.需要说明的是,在恒流充电的阶段中,电压会逐渐变大,直至达到预设电压值;在恒压充电的阶段中,电流会逐步降低,直至到达预设电流值。通过电池被充电前的电流值与电压值,控制系统上的数据处理器推算出该电池在恒流充电模式时理论充电时间(第一充电时间)以及在恒压充电模式时的理论充电时间(第二充电时间);然后将第一充电时间分隔成多个第一子充电时间段,并且计算出多个第一子充电时间段对应的理论电压变化率(即上文所述的预设电压变化率),并储存与储存器中;将第二充电时间分隔成多个第二子充电时间段,并计算出多个第二子充电时间段对应的理论电流变化率(即上文所述的预设电流变化率),并储存与储存器中。当电池在充电时,再获取各个第一子充电时间段的第一电压变化率,将第一电压变化率与对应的预设电压变化率作比较,进而判断该时间段内电池在充电时是否为异常点;获取各个第二子充电时间段的第一电流变化率,将第一电流变化率与对应的预设电流变化率作比较,进而判断该时间段内电池在充电时是否为异常点;然后处理器可以对各个异常时间点进行数据分析,进而生成检测报告。若在充电过程中没有出现或仅出现少数零散的异常点,则将该电池标记为正常电池;若在充电过程中出现多个零散的异常点,则生成一级警告,通知用户对该电池进行检修处理;若出现多个连续的异常点,生成二级警告,说明该电池不能继续使用,需要报废处理。本发明通过分析电池在充电时电压与电流变化情况,进一步确定该电池是否已经出现了故障,以提醒用户进行检修或更换,能够及时发现风险,大大降低了安全事故的发生率。

54.另外,本发明还能通过测定电池充电的时间进而判定电池的是否已经达到了报废程度,以用于提醒用户及时的更换电池,提高电池在使用时的安全性。具体实施过程是这样的:当对电池进行充电时,记录电池在第一充电模式时的实际充电时间,将其标记为第一实际时间;记录电池在第二充电模式时的实际充电时间,将其标记为第二实际时间;计算所述第一充电时间与第一实际时间之间的差值,得到第一时间偏差;计算所述第二充电时间与第二实际时间之间的差值,得到第二时间偏差;当第一时间偏差大于第一预设偏差,或/且,第二时间偏差大于第二预设偏差时;说明该电池内部已经出现了故障。具体来说,当电池的实际充电时间远小于理论充电时间(第一充电时间与第二充电时间之和)时,此时说明电池内部活性物质已经严重脱落,进而导致电解液存在较多沉积物,充电时电解液浑浊,导致电池蓄电能力大大下降;当电池实际充电时间远大于理论充电时间(第一充电时间与第二充电时间之和)时,此时说明电池内部线路可能发生了部分老化和短路等故障,导致充电时间较长。因此,在实际应用中,若实际时间充电时间与理论充电时间差距不大,说明此电池的故障还在允许的范围内,依旧可以继续使用;但若实际充电时间与理论充电时间差距过大,说明此电池已经到达了报废程度,需要报废处理,特别是对于线路老化、短路这一故障,若电池还继续使用的话,电池在长时间充电的过程中温度会不断升高,温度可上升到达数千度,同时电池内部气压也会不断增大,压力可以猛增到几个乃至几十个大气压,这种高温、高压气体迅速向四周膨胀,进而造成产生爆炸现象,对社会造成严重的影响。

55.需要注意的是,若在充电的过程中,若过温断路保护器触发,此时电压与电流均会

变为零,控制系统能够对该情况进行判断,并不会将此种情况标记为异常点;同时,这一断电时间也不会被记入实际充电时间内。

56.以上依据本发明的理想实施例为启示,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。