1.本发明涉及密封装置技术领域,尤其是涉及一种非接触式油气密封装置。

背景技术:

2.润滑油可使齿轮和轴承保持良好的工作状态,齿轮箱、曲轴箱及轴承腔等机械装置的内部通常为油气两相环境,为防止油气腔中的滑油从轴端位置泄漏至外界环境,需要在这类设备的轴端位置设置密封结构。目前的轴端密封结构种类很多,包括橡塑密封、机械密封、填料密封及迷宫密封等,每种密封结构具有各自特点,可在工程中根据实际情况选择密封类型,但目前的轴端密封结构存在结构复杂不易制造安装,且密封效果差的问题。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种非接触式油气密封装置,该非接触式油气密封装置能够大幅度降低油液泄漏。

4.为达到上述目的,本发明提出了一种非接触式油气密封装置,包括:

5.外挡油环,所述外挡油环包括外挡油环本体和第一环形挡油部,所述外挡油环本体套设于转轴外侧且与所述转轴间隔开,所述外挡油环的内表面设有所述第一环形挡油部,所述外挡油环安装于设有所述转轴的机壳;

6.端盖,所述端盖位于所述外挡油环远离所述机壳的一侧,所述端盖套设于所述转轴外侧且与所述外挡油环相连,所述端盖和所述外挡油环共同限定出第一膨胀空间,所述外挡油环本体的下端设有与所述第一膨胀空间连通的第一出油孔;

7.储油盒,所述储油盒与所述第一出油孔、所述机壳的油气腔均连通。

8.根据本发明实施例的非接触式油气密封装置,当机壳的油气腔80中的油气沿着转轴外侧泄漏时,会在本发明实施例的非接触式油气密封装置作用下导回至机壳的油气腔80 中,由此有效减少油气的泄漏。具体的,外挡油环本体套设于转轴外侧且与转轴间隔开,端盖位于外挡油环远离机壳的一侧,端盖和外挡油环共同限定出第一膨胀空间,第一膨胀空间和储油盒相连通,第一储油盒和机壳的油气腔相连通,因此沿着转轴外侧进入第一膨胀空间的油气能够通过第一出油孔导入储油盒中,再由储油盒导入机壳的油气腔中,进而实现油气的密封,减少油气泄漏。

9.另外,根据本发明上述实施例的非接触式油气密封装置,还可以具有如下的附加技术特征:

10.根据本发明一个实施例的非接触式油气密封装置,还包括:内挡油环,所述内挡油环套设于所述转轴外表面且与所述外挡油环、所述端盖均间隔开,在所述非接触式油气密封装置径向方向所述内挡油环位于所述外挡油环内侧,所述内挡油环具有朝向所述外挡油环延伸的第二环形挡油部,所述第二环形挡油部位于所述第一环形挡油部和所述端盖之间。

104;螺栓105;

28.转轴20;

29.机壳30;机壳的油气腔80;

30.端盖40;端盖本体401;端盖挡油部402;环形凸起部403;连通孔404;连通槽405;第二出油孔406;

31.储油盒50;储油盒腔室501;油液502;

32.内挡油环60;内挡油环本体601;第二环形挡油部602;

33.第一导管701;第二导管702;第三导管703;

34.密封圈90。

具体实施方式

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

36.下述实施例用于示例说明的目的,但是普通技术人员在阅读了下面的技术方案之后、显然可以理解将该方案应用到三个或者更多个料盒的技术方案中,这也落入本发明的保护范围之内。

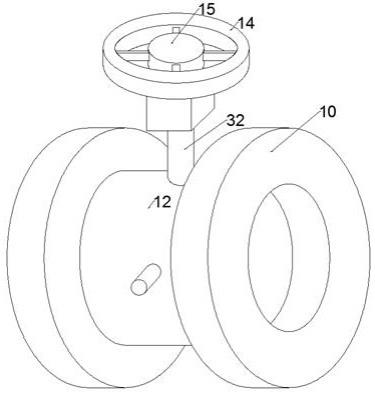

37.下面参考图1描述根据本发明实施例的非接触式油气密封装置。

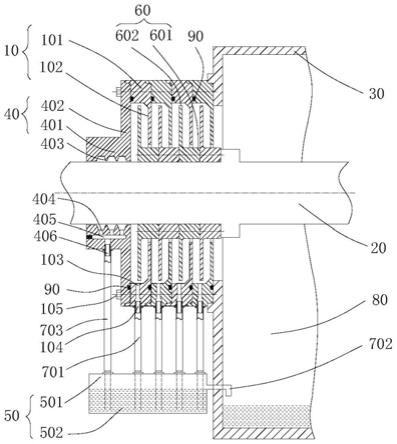

38.参照图1所示,本发明提出了一种非接触式油气密封装置,该非接触式油气密封装置包括外挡油环10、端盖40、储油盒50和第一导管701,外挡油环10包括外挡油环本体101和第一环形挡油部102,外挡油环本体101套设于转轴20外侧且与转轴20间隔开,外挡油环10的内表面设有第一环形挡油部102,外挡油环10安装于设有转轴20 的机壳30;端盖40位于外挡油环10远离机壳30的一侧,端盖40套设于转轴20外侧且与外挡油环10相连,端盖40和外挡油环10共同限定出第一膨胀空间,外挡油环本体101的下端设有与第一膨胀空间连通的第一出油孔103;储油盒50和第一导管701,所述第一导管701的一端与所述第一出油孔103连通,所述第一导管701的另一端伸入所述储油盒50内且位于所述储油盒50内油液502的液面下方,所述储油盒50的侧壁设有回油孔,所述回油孔的高度高于所述储油盒50内油液502的液面高度,所述储油盒50通过所述回油孔与所述机壳的油气腔(80)连通。

39.当机壳的油气腔80中的油气沿着转轴20外侧泄漏时,会在本发明实施例的非接触式油气密封装置作用下导回至机壳的油气腔80中,由此有效减少油气的泄漏。

40.具体的,外挡油环本体101套设于转轴20外侧且与转轴20间隔开,端盖40位于外挡油环10远离机壳30的一侧,端盖40和外挡油环10共同限定出第一膨胀空间,第一膨胀空间和储油盒50相连通,第一储油盒50和机壳30的机壳的油气腔80相连通,因此携带油滴的气流进入第一膨胀空间后,气流速度下降,气流中的油滴在重力作用下落在第一膨胀空间底部,然后通过第一出油孔103导入储油盒50中,流入储油盒50中的油气再由储油盒50导入机壳的油气腔80中,进而实现油气的密封,实现油气的回收,减少油气泄漏。并且,本技术的非接触式油气密封装置结构简单、易于制造和安装。

41.在本发明的一些实施例中,非接触式油气密封装置还包括内挡油环60,内挡油环60 套设于转轴20外表面且与外挡油环10、端盖40均间隔开,在非接触式油气密封装置径向

方向内挡油环60位于外挡油环10内侧,内挡油环60具有朝向外挡油环10延伸的第二环形挡油部602,第二环形挡油部602位于第一环形挡油部102和端盖40之间。

42.在本发明的描述中,需要理解的是,术语“径向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.在该非接触式油气密封装置中,端盖40和外挡油环10可通过螺栓105进行固定连接;内挡油环60可以设置为能随转轴20转动,外挡油环10固定在机壳30上,内挡油环60和外挡油环10依次间隔排列,组成交错式迷宫密封结构。

44.内挡油环60套设在转轴20外表面且与外挡油环10、端盖40均间隔开,内挡油环 60的第二环形挡油部602位于端盖40和外挡油环10的第一环形挡油部102之间,由此,内挡油环60、外挡油环10和端盖40共同构成组合式交错迷宫密封结构,通过外挡油环本体101下端的第一出油孔103将进入第一膨胀空间内的油液导入储油盒50中,再由储油盒50导入机壳的油气腔80中,进而实现油气密封,大幅度降低油液泄漏。

45.相对于一般的直通式、阶梯式密封结构,该非接触式油气密封装置更适用于油气两相介质的密封,能够有效收集油气,减少油气泄漏,且具有结构简单、成本低、寿命长、易于维护、结构简单、易于制造和安装的优点。

46.在本发明的一些实施例中,在转轴20的轴向方向,第一环形挡油部102的投影和第二环形挡油部602的轴向投影具有重合区域。

47.第一环形挡油部102的投影和第二环形挡油部602的轴向投影具有重合区域,由此,内挡油环60、外挡油环10和端盖40共同构成组合式交错迷宫密封结构,通过外挡油环本体101下端的第一出油孔103将进入第一膨胀空间的油液导入储油盒50中,再由储油盒50导入机壳的油气腔80中,进而实现油气密封;相对于直通式等迷宫密封,该组合式交错迷宫密封结构更适用于油气两相介质的密封,能够有效收集油气,减少油气泄漏,且本技术的非接触式油气密封装置具有结构简单、成本低、寿命长、易于维护、结构简单、易于制造和安装的优点。

48.在本发明的一些实施例中,内挡油环60包括内挡油环本体601,第二环形挡油部602 设于内挡油环本体601,内挡油环本体601套设于转轴20外表面且位于第一环形挡油部 102和转轴20之间。内挡油环本体601位于第一环形挡油部102和转轴20之间,且第二环形挡油部602设于内挡油环本体601,则外挡油环本体101、第一环形挡油部102、内挡油环本体601、第二环形挡油部602和端盖40共同构成了交错式迷宫结构,该结构能够有效收集油液,并将油液导入机壳的油气腔80中,进而实现油气密封,大幅度降低油液泄漏。

49.在本发明的一些实施例中,第一环形挡油部102和内挡油环本体601间隔开设置。

50.第二环形挡油部602伸入第一膨胀空间内,第二环形挡油部602将第一膨胀空间间隔为多个子膨胀空间,多个子膨胀空间连通,由于第一环形挡油部102和内挡油环本体 601间隔开,则导入靠近机壳30一侧的子膨胀空间中的油气,可以通过第一环形挡油部 102和内挡油环本体601之间的空隙导入远离机壳30一侧的子膨胀空间中,再通过对应的第一出油孔103导入储油盒50中,进而实现油气密封,大幅度降低油液泄漏。

51.在本发明的一些实施例中,外挡油环10为多个,多个外挡油环10在转轴20的轴向

依次连接,在转轴20的轴向方向,相邻两个第一环形挡油部102间隔开以在相邻两个第一环形挡油部102间限定出第二膨胀空间。在本发明的描述中,“多个”的含义是两个或两个以上。

52.外挡油环10的数量可根据实际需求选择确定;具体的,外挡油环10数量的多少取决于密封应用场合和对泄漏量的要求;外挡油环10的级数越多非接触式油气密封装置的密封性能越强。但本发明不限于此,外挡油环10也可以设置为一个。

53.外挡油环10为多个时,相邻两个第一环形挡油部102间隔开以在相邻两个第一环形挡油部102间限定出第二膨胀空间,由此形成了多个的回油空间,各回油空间能够有效收集对应挡油环收集的油液,并通过对应的第一出油孔103将收集的油液导入储油盒50 中,进而大幅度降低油液泄漏。

54.在本发明的一些实施例中,内挡油环60为多个,多个内挡油环60在转轴20的轴向依次排布,至少相邻的两个第一环形挡油部102间设有第二环形挡油部602。

55.具体的,内挡油环60的数量可根据实际需求选择确定,外挡油环10数量的多少取决于密封应用场合和对泄漏量的要求;内挡油环60的级数越多非接触式油气密封装置的密封性能越强。但本发明不限于此,内挡油环60也可以设置为一个。

56.为了提高非接触式油气密封装置油气密封的密封效果,内挡油环60和外挡油环10 可以设置为若干个挡油环结构的组合,具体的,内挡油环60和外挡油环10数量的多少取决于密封应用场合和对泄漏量的要求,内挡油环60和外挡油环10设置数量越多表示非接触式油气密封装置的密封性能越强。

57.内挡油环60为多个时,相邻的两个第一环形挡油部102间设有第二环形挡油部602,第二环形挡油部602将对应的相邻两个第一环形挡油部102间构成的第二膨胀空间间隔成了连通的多个第二子膨胀空间,优选地,相邻的两个第一环形挡油部102间设有一个第二环形挡油部602,第二环形挡油部602将对应的相邻两个第一环形挡油部102间构成的第二膨胀空间间隔成了连通的两个第二子膨胀空间。由此,外挡油环本体101、第一环形挡油部102、内挡油环本体601、第二环形挡油部602和端盖40共同构成了组合式迷宫结构,该结构中具有多级的回油结构,各级回油结构能够有效对应挡油环收集的油液,并通过对应的第一出油孔103将收集的油液导入储油盒50中,进而大幅度降低油液泄漏。

58.在本发明的一些实施例中,多个内挡油环60和多个外挡油环10在非接触式油气密封装置径向方向一一对应设置。

59.多个内挡油环60和多个外挡油环10在非接触式油气密封装置径向方向一一对应,则内挡油环60的第二环形挡油部602将对应的第二膨胀空间间隔成两个第二子膨胀空间,由此,外挡油环本体101、第一环形挡油部102、内挡油环本体601、第二环形挡油部602和端盖40共同构成了组合式迷宫结构,且该结构中具有多级的回油结构,各级回油结构能够有效对应挡油环收集的油液,并通过对应的第一出油孔103将收集的油液导入储油盒50中,进而大幅度降低油液泄漏。

60.在本发明的一些实施例中,非接触式油气密封装置还可以包括第一导管701,第一出油孔103设有第一接头104,第一导管701的一端与第一接头104连通,第一导管701 的另一端伸入储油盒50内且位于储油盒50内油液502的液面下方。

61.每个外挡油环10的外挡油环本体101的下端均设置有第一出油孔103,与第一膨胀

连通第三膨胀空间和连通槽405,且连通槽405连通第二出油孔406。

71.连通槽405连通连通孔404和第二出油孔406,进入第三膨胀空间的油液先通过连通孔404进入连通槽405,再由连通槽405经第二出油孔406进入储油盒50,由此将第三膨胀空间的油液导入储油盒50中,进而实现油气密封、大幅度降低油液泄漏。

72.端盖本体401的内表面设有多个环形凸起部403,该多个环形凸起部403间隔出多个第三膨胀空间,端盖本体401设有多个连通孔404,多个连通孔404与多个第三膨胀空间一一对应设置,即一个第三膨胀空间对应设置有一个连通孔404,通过连通槽405 连通多个连通孔404,进而连通各第三膨胀空间。进入各第三膨胀空间的油液可通过对应的连通孔404进入连通槽405中,再经过与连通槽405相连通的第二出油孔406导入储油盒50中,基于该结构,只需要在端盖40本体中设置少量共用的第二出油孔406即可实现对各第三膨胀空间中油液的导出,即:无需设置与连通孔404数量相等的第二出油孔406即可实现对各第三膨胀空间中油液的导出,由此可以简化端盖40的结构,且能确保将各第三膨胀空间中的油液导入储油盒50中,实现油气密封,有效降低油液泄漏。

73.进一步地,连通槽405的深度方向与转轴20的轴向方向平行,在转轴20的轴向方向,连通槽405远离机壳30的端部敞开设置,在实际使用过程中,可在连通槽405远离机壳30的一端设置堵头,通过堵头对连通槽405进行密封,以防止流入连通槽405 内的油液从连通槽405的敞开端泄漏。

74.在本发明的一些实施例中,非接触式油气密封装置还可以包括:第三导管703,第二出油孔406设有第二接头,第三导管703的一端与第二接头连通,第三导管703的另一端伸入储油盒50内且位于储油盒50内油液502的液面下方。也可以理解为,第三导管703的一端通过第二接头、第二出油孔406和第三膨胀空间相连通,则当机壳的油气腔80中的油气进入第三膨胀空间后,会通过第三导管703导入储油盒50中,以此将第三膨胀空间内积累的油液排至储油盒50中。

75.通过第三导管703的另一端伸入储油盒50内油液502的液面下方,使第三导管703 的另一端不直接连通储油盒50内油液502上方的储油盒腔室501,这样可以密封气体,减小泄漏量,同时将油液导回储油盒50中,并防止机壳30的油气沿着第三导管703流入第三膨胀空间。具体的,由第三导管703和储油盒50共同构成了“回油封气”结构,该结构阻断了机壳的油气腔80和第三膨胀空间的直接连通,使机壳的油气腔80内的油气两相介质无法通过储油盒50和第三导管703泄漏至第三膨胀空间中,即:油气自机壳的油气腔80进入储油盒50后,会被储油盒50内的油液阻断,进而无法通过第三导管701回流至第一膨胀空间中,由此避免油气回流,进而大幅度降低油液泄漏。可以通过向储油盒50注油的方式,使储油盒50内油液502的液面高于第三导管703的下端面,从而提高非接触式油气密封装置的油气密封能力。

76.在本发明的一些实施例中,相邻两个外挡油环10之间以及外挡油环10与端盖40 之间均可以设置有密封圈90,以防止密封介质沿着相邻两个外挡油环10之间的接触面或者外挡油环10与端盖40间的接触面泄漏,进而实现油气密封,有效减少油气泄漏。

77.在本发明的一些实施例中,机壳材料可选择为塑料、玻璃等透明材料,或者在机壳上设置油位观察窗,便于使用者观察油盒中的油量是否满足使用要求。

78.图2为根据本发明实施例的非接触式油气密封装置的剖面图,根据图2所示,当机

壳的油气腔80的腔内压力为p,第一导管701和第三导管703中液面相对于储油盒50 中油液502的液面高度为h时,根据公式p=ρgh可知,在使用过程中回油导管总高度l 应满足:其中,ρ为储油盒50中油液的密度,g为重力常量,p

max

为机壳的油气腔80的最大腔内压力,回油导管总高度为储油盒50的液面到第一出油孔103上端面的高度。

79.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

80.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。