1.本发明涉及图像处理和光学检测技术领域,具体涉及一种应用于切削工件的光切法表面粗糙度测量方法。

背景技术:

2.表面粗糙度是衡量切削工件表面质量的一个重要指标,在传统粗糙度测量中,大多数采用离线抽样测量。随着机械加工自动化程度的提高,工业界提出了粗糙度在线测量的要求,即在加工或拆装工件过程中实时地对工件进行表面粗糙度测量,保证切削加工产品的稳定性,提高生产效率。非接触式光学测量方法能很好地满足在线测量要求。区别于其他光学非接触式测量法,如光散射法、散斑法、干涉法,无法直观展现形貌特征的问题,光切法通过获得工件表面形貌进行粗糙度测量。

3.光切法通常是使用传统的9j光切显微镜进行测量,受限仪器的整体化结构,以及需要人为调节仪器进行读数,测量效率低,难以应用于实际的自动化工业生产。光切法的光带为细窄状,受限于固定的像素大小,在固定取样长度下,边缘曲线只存在于少数的像素区域下,精度不高。

技术实现要素:

4.为了克服现有技术存在的缺陷与不足,针对上述传统光切法测量范围小、精度低的问题,本发明提供一种应用于切削工件的光切法表面粗糙度测量方法,实现粗糙度测量,提出了利用图像拼接对光切法进行优化的思路,增加光带边缘所占的像素区域,增加轮廓周期数,获得较长的取样长度,提高光切法测量精度。

5.本发明的第二目的在于提供一种应用于切削工件的光切法表面粗糙度测量系统。

6.本发明的第三目的在于提供一种存储介质。

7.本发明的第四目的在于提供一种计算设备。

8.为了达到上述目的,本发明采用以下技术方案:

9.本发明提供一种应用于切削工件的光切法表面粗糙度测量方法,包括下述步骤:

10.采集两帧待拼接图像,采用sift算法对两帧待拼接图像进行特征点提取及初步匹配,得到匹配的特征点对;

11.采用adalam算法对匹配的特征点对进行特征匹配,获得精确匹配点集;

12.在精确匹配点集选取匹配点计算变换矩阵,对变换矩阵进行图像配准,计算重叠区域缝合线;

13.将多次求解的变换矩阵对应的缝合线进行筛选,选取一条强度值最小的缝合线作为最佳缝合线;

14.基于最佳缝合线进行图像拼接,输出完整图像;

15.对拼接后的图像进行灰度化、二值化处理,采用freeman链码跟踪算法对二值图进行光带边缘曲线提取;

16.对边缘曲线进行最小二乘法拟合曲线中线,基于边缘曲线及拟合曲线中线计算粗糙度值。

17.作为优选的技术方案,所述采用sift算法对两帧待拼接图像进行特征点提取及初步匹配,具体步骤包括:

18.构造hessian矩阵,生成所有的兴趣点,用于特征的提取;

19.构造高斯金字塔,保持图像大小不变,改变高斯模糊模板的尺寸;

20.初步定位特征点,将经过hessian矩阵处理过的每个像素点与其三维领域的点进行dog值大小比较,判断是否为极大值点或极小值点,若是,则保留作为初步特征点;

21.求解特征点主方向:统计特征点圆形邻域设定区域扇形内的haar小波特征值,将值最大的扇形方向作为该特征点的主方向;

22.生成特征点描述子:基于特征点的主方向选取特征点周围多个矩形区域块,每个子区域统计像素的水平方向和垂直方向haar小波特征;

23.计算两特征点间描述子的欧氏距离判断匹配度。

24.作为优选的技术方案,所述采用adalam算法对匹配的特征点对进行特征匹配,具体步骤包括:

25.计算特征点间描述子的欧氏距离,保留欧氏距离最小的特征匹配集;

26.选择比率ratio值高于设定阈值的匹配点作为种子点,比率ratio值由以下计算得到:取第一帧图像中的某个特征点,并找出其与第二帧图像中欧式距离最近的前两个特征点,在这两个特征点中,计算最近距离与次近距离的比值;

27.局部选择与过滤:寻找支持种子匹配的匹配对,对于任意的匹配特征点,满足设定的约束关系则被收入满足种子点的匹配集;

28.局部仿射校验:基于ransac找到最小解集拟合仿射矩阵,当置信度大于设定阈值时,将该匹配特征点视为内点,否则为外点;

29.重复迭代,更新置信度及内点:后一次利用前一次得到的内点拟合新的仿射矩阵,进行校验,直至达到设定迭代次数,输出内点,作为精确匹配点集。

30.作为优选的技术方案,所述对变换矩阵进行图像配准,计算重叠区域缝合线,具体步骤包括:

31.对两帧待拼接图像p1、p2中的第二帧图像p2上所有像素点乘上变换矩阵h,变换得到新图像p2′

;

32.计算第一帧图像p1与新图像p2′

的重叠区域与非重叠区域,用sobel算子求出图第一帧图像p1与新图像p2′

非重叠区域在x和y方向的一阶梯度图;

33.重叠区域第一行各列像素点分别对应一条缝合线,缝合线的强度值初始化为像素点强度值:

34.e(x,y)=e

color

(x,y)2 e

geometry

(x,y)

35.其中,e(x,y)为某一点的能量值,e

color

(x,y)为该点颜色强度能量,e

geometry

(x,y)为该点几何结构能量;

36.从当前得出强度值的一行向下延伸:对每条缝合线末端取下一行相邻的三个像素点,计算像素点强度值,取强度最小的像素点更新为缝合线末端,延伸至图像最后一行,得到一次矩阵变换后的缝合线。

37.作为优选的技术方案,所述基于最佳缝合线进行图像拼接,输出完整图像,包括下述步骤:

38.将第一帧图像p1与新图像p2′

各自不重叠区域和缝合线各侧的重叠区域拷贝到空白图像上,作为最后完整图像输出。

39.作为优选的技术方案,所述对拼接后的图像进行灰度化、二值化处理,具体采用opencv库函数进行图像灰度化处理,采用最大类间方差法进行二值化处理。

40.作为优选的技术方案,所述基于边缘曲线及拟合曲线中线计算粗糙度值,具体计算公式为:

[0041][0042]

其中,ra表示粗糙度值,f(xi)表示提取的边缘曲线方程,g(xi)表示拟合曲线中线。

[0043]

为了达到上述第二目的,本发明采用以下技术方案:

[0044]

一种应用于切削工件的光切法表面粗糙度测量系统,包括:采集模块、初步匹配模块、精确匹配模块、变换矩阵计算模块、缝合线计算模块、最优缝合线筛选模块、图像拼接模块、图像预处理模块、光带边缘曲线提取模块、曲线中线拟合模块和粗糙度值计算模块;

[0045]

所述采集模块用于采集两帧待拼接图像;

[0046]

所述初步匹配模块用于采用sift算法对两帧待拼接图像进行特征点提取及初步匹配,得到匹配的特征点对;

[0047]

所述精确匹配模块用于采用adalam算法对匹配的特征点对进行特征匹配,获得精确匹配点集;

[0048]

所述变换矩阵计算模块用于在精确匹配点集选取匹配点计算变换矩阵;

[0049]

所述缝合线计算模块用于对变换矩阵进行图像配准,计算重叠区域缝合线;

[0050]

所述最优缝合线筛选模块用于将多次求解的变换矩阵对应的缝合线进行筛选,选取一条强度值最小的缝合线作为最佳缝合线;

[0051]

所述图像拼接模块用于基于最佳缝合线进行图像拼接,输出完整图像;

[0052]

所述图像预处理模块用于对拼接后的图像进行灰度化、二值化处理;

[0053]

所述光带边缘曲线提取模块用于采用freeman链码跟踪算法对二值图进行光带边缘曲线提取;

[0054]

所述曲线中线拟合模块用于对边缘曲线进行最小二乘法拟合曲线中线;

[0055]

所述粗糙度值计算模块用于基于边缘曲线及拟合曲线中线计算粗糙度值。

[0056]

为了达到上述第三目的,本发明采用以下技术方案:

[0057]

一种计算机可读存储介质,存储有程序,所述程序被处理器执行时实现上述应用于切削工件的光切法表面粗糙度测量方法。

[0058]

为了达到上述第四目的,本发明采用以下技术方案:

[0059]

一种计算设备,包括处理器和用于存储处理器可执行程序的存储器,所述处理器执行存储器存储的程序时,实现如上述应用于切削工件的光切法表面粗糙度测量方法。

[0060]

本发明与现有技术相比,具有如下优点和有益效果:

[0061]

(1)本发明将图像拼接这一图像处理应用于光切法粗糙度测量领域,针对传统光

切法测量范围小、精度低的问题,利用图像拼接对光切法进行优化,在同一显微放大倍数下,可以扩大视场,增加光带边缘所占的像素区域,增加轮廓周期数,获得较长的取样长度,提高光切法测量精度;

[0062]

(2)本发明提出的图像拼接算法处理速度快,能够实现拼接图像的实时性,本发明采用的adalam算法,是一种高效快速的外点滤除算法,解决了在图像匹配过程中初始匹配外点较多难以高效滤除的问题。

附图说明

[0063]

图1为本发明应用于切削工件的光切法表面粗糙度测量方法的总体步骤流程图;

[0064]

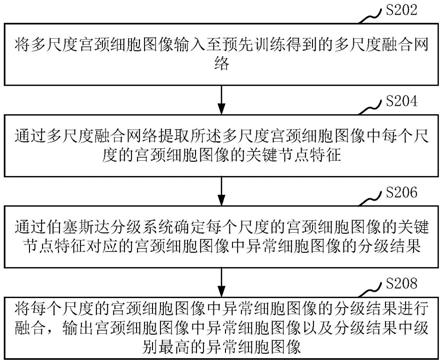

图2为本发明的图像拼接的步骤流程图;

[0065]

图3(a)为本发明采集到的待拼接切削工件显微图像p1示意图;

[0066]

图3(b)为本发明采集到的待拼接切削工件显微图像p2示意图;

[0067]

图4为本发明进行最佳缝合线拼接的结果图;

[0068]

图5为本发明边缘提取结果图;

[0069]

图6为本发明曲线中线拟合结果图。

具体实施方式

[0070]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0071]

实施例1

[0072]

如图1、图2所示,本实施例提供一种应用于切削工件的光切法表面粗糙度测量方法,包括下述步骤:

[0073]

s1:采集两帧待拼接图像:采集合适视场大小下的一帧光切图像p1,移动工件一定距离,采集第二帧光切图像p2;

[0074]

s11:利用线性激光发生器、ccd工业相机、精密线性位移平台及计算机等搭建测量试验平台,调整显微镜放大倍数,保证视场下有至少3个波峰波谷周期,所采集到的图像如图3(a)-图3(b)所示,保存该图像p1。

[0075]

s12:操作精密线性位移平台,平移工件,读取相邻图像,保存为p2,获取图像参数信息,如:格式、图像高度、图像宽度;

[0076]

s13:对相机图像存在的噪声进行高斯滤波;

[0077]

s2:对采集到的两帧图像p1、p2使用sift算法进行特征点的提取与初步匹配,获得匹配的特征点对;

[0078]

s21:构造hessian矩阵,生成所有的兴趣点,用于特征的提取;

[0079]

s22:构造高斯金字塔,保持图像大小不变,改变高斯模糊模板的尺寸;

[0080]

s23:初步定位特征点,将经过hessian矩阵处理过的每个像素点与其三维领域的26个点(中间的检测点同尺度的8个相邻点和上下相邻尺度对应的9

×

2个点共26个点)进行dog值大小比较,判断是否为极大值点或极小值点,若是,则保留作为初步特征点。

[0081]

s24:求解特征点主方向:统计特征点圆形邻域60度扇形内的haar小波特征值,将

值最大的扇形方向作为该特征点的主方向;

[0082]

s25:生成特征点描述子:取特征点周围44个矩形区域块,方向为步骤s24所求的特征点主方向。每个子区域统计25个像素的水平方向和垂直方向haar小波特征,4个值分别是水平方向之和、垂直方向之和、水平方向绝对值之和与垂直方向绝对值之和。

[0083]

s26:确定两帧图像特征点之间的匹配度:计算两特征点间描述子的欧氏距离来判断匹配度,欧氏距离越小,两个特征点的匹配度越好。

[0084]

s3:对获得的初步匹配特征点对进一步筛选,使用adalam算法进行特征匹配,获得精确匹配点集;

[0085]

s31:保留初步匹配:保留步骤s26计算出欧氏距离最小的特征匹配集;

[0086]

s32:种子点的选择:选择比率ratio值比较高的匹配点作为种子点,比率ratio值由以下计算得:取图像p1中的某个特征点,并找出其与图像p2中欧式距离最近的前两个特征点,在这两个特征点中,最近距离与次近距离的比值。

[0087]

s33:局部选择与过滤:寻找支持种子匹配的匹配对。种子匹配集其中分别表示两张图上的第i个种子匹配对。对于任意的匹配特征点,满足两条约束关系,则被收入满足种子点的匹配集n,约束关系如下:

[0088]

1)初步匹配集中于种子点相对位置差不多,且在半径r内;

[0089]

2)满足角度以及尺寸一致性;

[0090]

s34:局部仿射校验:使用ransac的思想找到最小解集拟合仿射矩阵,滤除置信度低的匹配对,当置信度大于设定阈值,表示该模型对该匹配关系拟合较好,则将该匹配特征点视为内点,否则为外点。

[0091]

s35:重复迭代,更新置信度及内点:后一次利用前一次得到的内点拟合新的仿射矩阵,进行校验,直至达到设定迭代次数,输出内点,作为精确匹配点集。

[0092]

s4:在精确匹配点集中选取4个匹配点,计算变换矩阵h;

[0093]

s41:从精确匹配点集中,随机选取4对匹配点(x1,y1),(x

′1,y

′1),(x2,y2),(x

′2,y

′2),(x3,y3),(x

′3,y

′3),(x4,y4),(x

′4,y

′4)每对匹配点建立方程:

[0094][0095]

s42:将4个方程汇总,得下列方程:

[0096]

[0097]

s43:求解方程组,得变换矩阵h。

[0098]

s5:由步骤s4计算出来的变换矩阵h进行图像配准,计算重叠区域缝合线;

[0099]

s51:对图p2上所有像素点乘上变换矩阵h,变换得到新图像p2′

;

[0100]

s52:计算p1与p2′

的重叠区域与非重叠区域,用sobel算子求出图p1与p2′

非重叠区域在x和y方向的一阶梯度图;

[0101]

s53:重叠区域第一行各列像素点分别对应一条缝合线,缝合线的强度值初始化为像素点强度值:

[0102]

e(x,y)=e

color

(x,y)2 e

geometry

(x,y)

[0103]

其中,e(x,y)为某一点的能量值,e

color

(x,y)为该点颜色强度能量,e

geometry

(x,y)为该点几何结构能量,从当前得出强度值的一行向下延伸:对每条缝合线末端取下一行相邻的三个像素点,计算像素点强度值,取强度最小的像素点更新为缝合线末端,延伸至图像最后一行,得到一次矩阵变换后的缝合线。

[0104]

s6:筛选出最佳缝合线;

[0105]

将多次求解的变换矩阵h对应的缝合线进行筛选,选取一条强度值最小的缝合线,作为最佳缝合线。

[0106]

s7:如图4所示,基于最佳缝合线进行缝合拼接,输出完整图像,同一放大倍数下,获得更长的边缘曲线;

[0107]

将图像p1与p2′

各自不重叠区域和缝合线各侧的重叠区域拷贝到空白图像上,作为最后完整图像输出,用于后续图像处理求取表面粗糙度值。在实验中保证图像中存在5个波峰波谷长度的条件下,未拼接的图像视场宽度为2.3mm,拼接后的图像视场宽度为1.9mm,放大了17%。

[0108]

s8:对拼接后的图像进行灰度化、二值化处理;

[0109]

使用opencv库函数进行图像灰度化处理,采用最大类间方差法(otsu)进行二值化,是一种基于全局的自适应阈值确定的二值化算法,可根据图像的灰度特性将图像分为前景和背景两部分,并突出前景。

[0110]

s9:对二值图进行光带边缘曲线提取:freeman链码跟踪;

[0111]

采用freeman链码跟踪算法进行边缘曲线提取:利用像素点的八邻域信息,动态规划选择邻域中的点作为下一边界点,以此递推遍历,如图5所示,提取边缘如图中的线条所示。

[0112]

s10:对边缘曲线进行最小二乘法拟合曲线中线;

[0113]

以最小二乘法对边缘曲线进行中线拟合:提取的边缘曲线方程设为f(xi)。设中线方程为g(xi)=axi b,以最小二乘法原则求取中线参数a、b,公式如下,拟合获得中线如图6所示。

[0114][0115]

s11:基于边缘曲线及拟合曲线中线计算粗糙度值ra。在实验中,对比3种加工工艺下拼接前后的平均相对误差,拼接算法下,车削样块的误差平均降低了0.57%,立铣误差平均降低了1.11%,刨削误差平均降低了2.57%。

[0116]

计算表面粗糙度ra值:计算公式如下式所示,其中lr为评定长度。

[0117][0118]

实际离散取样计算公式如下式所示,因图像为离散的像素点,计算以此式为准:

[0119][0120]

其中,ra表示粗糙度值,f(xi)表示提取的边缘曲线方程,g(xi)表示拟合曲线中线。

[0121]

实施例2

[0122]

本实施例提供一种应用于切削工件的光切法表面粗糙度测量系统,包括:采集模块、初步匹配模块、精确匹配模块、变换矩阵计算模块、缝合线计算模块、最优缝合线筛选模块、图像拼接模块、图像预处理模块、光带边缘曲线提取模块、曲线中线拟合模块和粗糙度值计算模块;

[0123]

在本实施例中,采集模块用于采集两帧待拼接图像;

[0124]

在本实施例中,初步匹配模块用于采用sift算法对两帧待拼接图像进行特征点提取及初步匹配,得到匹配的特征点对;

[0125]

在本实施例中,精确匹配模块用于采用adalam算法对匹配的特征点对进行特征匹配,获得精确匹配点集;

[0126]

在本实施例中,变换矩阵计算模块用于在精确匹配点集选取匹配点计算变换矩阵;

[0127]

在本实施例中,缝合线计算模块用于对变换矩阵进行图像配准,计算重叠区域缝合线;

[0128]

在本实施例中,最优缝合线筛选模块用于将多次求解的变换矩阵对应的缝合线进行筛选,选取一条强度值最小的缝合线作为最佳缝合线;

[0129]

在本实施例中,图像拼接模块用于基于最佳缝合线进行图像拼接,输出完整图像;

[0130]

在本实施例中,图像预处理模块用于对拼接后的图像进行灰度化、二值化处理;

[0131]

在本实施例中,光带边缘曲线提取模块用于采用freeman链码跟踪算法对二值图进行光带边缘曲线提取;

[0132]

在本实施例中,曲线中线拟合模块用于对边缘曲线进行最小二乘法拟合曲线中线;

[0133]

在本实施例中,粗糙度值计算模块用于基于边缘曲线及拟合曲线中线计算粗糙度值。

[0134]

实施例3

[0135]

本实施例提供一种存储介质,存储介质可以是rom、ram、磁盘、光盘等储存介质,该存储介质存储有一个或多个程序,程序被处理器执行时,实现实施例1的应用于切削工件的光切法表面粗糙度测量方法。

[0136]

实施例4

[0137]

本实施例提供一种计算设备,该计算设备可以是台式电脑、笔记本电脑、智能手

机、pda手持终端、平板电脑或其他具有显示功能的终端设备,该计算设备包括处理器和存储器,存储器存储有一个或多个程序,处理器执行存储器存储的程序时,实现实施例1的应用于切削工件的光切法表面粗糙度测量。

[0138]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。