1.本实用新型涉及的是一种包装设备,特别涉及的是一种包装机的加料机构。

背景技术:

2.目前圆形药片、纽扣电池等圆形物料主要是通过人工排列在托盘内,再通过机械手将托盘内的物料依次送至包装设备的模具槽内,模具将物料送至包装工位进行包装。这种加料方式存在几个问题,第一,物料装盘后再转移至包装设备的加料处,不在同一设备上完成,工序多、成本高;第二,人工装盘不仅存在卫生隐患,而且效率较低、人工成本高;第三,机械手加料效率低、设备成本高。

技术实现要素:

3.鉴于背景技术中存在的技术问题,本实用新型所解决的技术问题旨在提供一种包装机的加料机构,提高生产效率,降低生产成本。

4.为解决上述技术问题,本实用新型采用如下的技术方案:该种包装机的加料机构,其特征在于:包括有

5.下料部件,其包括有下料滑道以及能够进出下料滑道的上挡料件和下挡料件,所述下料滑道竖向设置,所述下挡料件设置在下料滑道的出料端,所述上挡料件设置在下挡料件的上方,且二者之间的间距与物料在下料滑道内的高度适配;

6.分料部件,其包括有在接料工位及取料工位之间移动的分料板,所述分料板上设有料槽,在接料工位,所述料槽与下料滑道下端的出料口对应设置;

7.及送料部件,其包括有在取料工位和加料工位之间移动的吸料件,所述吸料件还与驱动其升降的动力件连接,在取料工位,吸料件与分料板上的料槽对应设置。

8.物料通过下料滑道进入分料板上的料槽内,分料板前移将物料送至取料工位,下料件将料槽内的物料吸附送至加料工位,如此实现物料的自动加料,并且,能够与包装机的联机,无需二次转移,减少工序,提高效率,而且省却了人工操作,消除卫生隐患,降低生产成本。

9.作为优选,所述分料板上的料槽设有两排,分别为第一排料槽和第二排料槽,两排料槽依次进入接料工位,在第一排料槽进入接料工位时,第二排料槽在后等待工位,第二排料槽进入接料工位时,所述第一排料槽在前等待工位。在吸料件送料期间,分料板上的两排料槽实现接料,合理利用时间,使得吸料件一次可以送两排物料,从而提高效率。

10.作为优选,所述分料板与驱动其前后移动的驱动部件,所述驱动部件包括有使第一排料槽在接料工位与前的等待工位之间移动的第一驱动件以及使分料板在接料工位与取料工位之间移动的第二驱动件。分料板采用两组驱动件独立驱动,行程移动稳定,调节更为方便。

11.作为优选,所述下料滑道设有若干道,若干下料滑道由上至下发散设置,且所述下料滑道的下端纵向倾斜设置。下料滑道的进料口排列密集,这样利于加料,使物料能均匀进

入各个下料滑道内,出料口则要根据分料板的料槽位置要分散开,另外,下料滑道的出料端倾斜设置使竖向设置的物料逐步转变为水平设置,最终进入料槽内的物料为平卧状态。

12.作为优选,所述下料滑道上端的进料口与振动盘的出料端衔接;物料通过振动盘逐一送出进入下料滑道。

附图说明

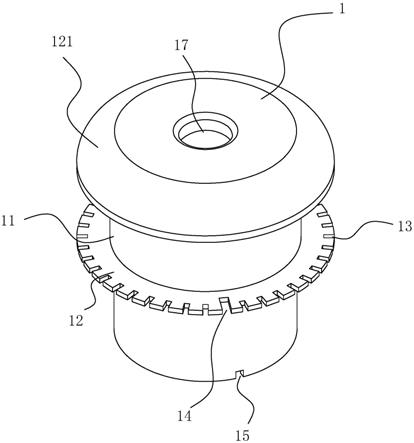

13.图1为本实用新型的示意图。

14.图2为本实用新型局部示意图。

15.图3为本实用新型下料滑道的主视图。

16.图4为本实用新型下料滑道的左视图。

具体实施方式

17.下面结合附图描述本实用新型的实施方式及实施例的有关细节及工作原理。该种包装机的加料机构,包括有下料部件、分料部件及送料部件,所述下料部件包括有下料滑道7以及能够进出下料滑道的上挡料件2和下挡料件3,所述下料滑道竖向设置且设置有若干道,所述下挡料件3设置在下料滑道的出料端9,所述上挡料件2设置在下挡料件的上方,且二者之间的间距与物料在下料滑道内的高度适配,即二者之间只能容纳一个物料,所述下料滑道7可以设置在下料板13上,即在下料板上开设下料滑道,或者通过若干隔板与前挡板、后挡板拼接形成,相邻隔板之间的空隙即下料滑道,本实施例中是在下料板开设有下料滑道,所述上挡料件2和下挡料件3可以采用前后移动的挡板或挡杆,所述下料板上开设有分别供上挡料件和下挡料件进出下料滑道的上通孔和下通孔,所述下挡料件也可以设置在下料板的底部,这样就不需要设下通孔了,驱动上挡料件和下挡料件前后移动动力件可以采用气缸,下料滑道7内底部第一物料被下挡料件3挡住,上挡料件2挡在了该第一物料的上方,使该第一物料与上方的物料隔离,这样下料时,下挡料件退出下料滑道,第一物料从出料口,而后下挡料件3再次伸入下料滑道内,接着上挡料件2退出下料滑道,上方的第二物料下移,并被下挡料件挡住,此时上挡料件再次伸入下料滑道7,将第二物料上方的物料挡住,如此保证每道下料滑道内的物料每次只排出一个。所述分料部件包括有在接料工位16及取料工位17之间移动的分料板1,所述分料板上设有料槽5,所述料槽与物料形状吻合,在接料工位,所述料槽与下料滑道下端的出料口对应设置,一排料槽5与一排下料滑道7的数量一致,物料从下料滑道的出料口排出进入料槽内,物料为圆饼状,在下料滑道内呈立式状态,为了使物料顺利从立式转变为平卧状态,所述下料滑道的出料端9纵向倾斜设置,物料沿着斜向滑道逐步转变为水平状态,最终进入料槽5内的物料为平卧状态。所述送料部件包括有在取料工位17和加料工位18之间移动的吸料件4,见附图,本实施例中,接料工位16、取料工位17及加料工位18从后向前依次设置,加料工位设有包装机的传动模,所述吸料件4还与驱动其升降的动力件11连接,在取料工位,吸料件4与分料板上的料槽5对应设置,物料进入料槽内后,分料板前移至取料工位16,此时吸料件移动至取料工位17,在动力件的驱动下下移并将料槽5内的物料吸附,吸料后上移并移动至加料工位18,同样下移将物料放入加料工位的传动模19的模具槽内,由传动模将物料送至下道工序;所述吸料件4以采用吸嘴,所述吸嘴与气源连接,所述吸嘴数量与料槽的数量一致,所述吸嘴安装在移动座6上,所述吸料件4

在取料工位和加料工位之间移动的动力以及驱动吸料件升降的动力件均可以采用气缸、丝杠机构等。物料从下料通道上端的进料口进入,由下料滑道逐一进入分料板上的料槽内,分料板前移将物料送至取料工位,下料件将料槽内的物料吸附送至加料工位,如此实现物料的自动加料,并且,能够与包装机联机,物料无需二次转移,减少工序,提高效率,而且省却了人工操作,消除卫生隐患,降低生产成本。

18.目前包装机的传动模19上的模具槽设置有两排,物料从下料滑道进入料槽所需的时间比吸料件送料的时间短,为提高加料效率,所述分料板1上的料槽设有两排,分别为第一排料槽和第二排料槽,吸嘴也设置两排,每排料槽的数量与下料滑道的数量一致,两排料槽依次进入接料工位,在第一排料槽进入接料工位时,第二排料槽在后等待工位,下料滑道内的物料排入第一排料槽内,而后分料板前移,第二排料槽进入接料工位时,所述第一排料槽在前等待工位,下料滑道内的物料排入第二排料槽料,两排料槽完成接料后,分料板再前移送至取料工位,这样就合理利用时间,在吸料件送料期间,分料板1上的两排料槽完成接料,吸料件4一次可以吸附两排物料,并将两排物料送至模具槽内,从而提高效率。所述分料板1相当于进行了两次移动,一次是使两排料槽依次移至接料工位,另一次是将完成接料的物料送至取料工位,分料板的移动可以采用一个动力完成,该动力具有两个行程,也可以采用两个动力,本实施例采用两个动力,所述分料板与驱动其前后移动的驱动部件,所述驱动部件包括有使第一排料槽在接料工位与前的等待工位之间移动的第一驱动件15以及使分料板在接料工位与取料工位之间移动的第二驱动件14,即第一排料槽在接料工位接料时,第二排料槽在后等待工位,当第一排料槽完成接料时,第一驱动件驱动分料板前移,使第二排料槽移动至接料工位,第一排料槽则移动至前等待工位,当第二排料槽也完成接料时,第二驱动件驱动分料板前移至取料工位,所述第一驱动件和第二驱动件同样可以采用气缸或丝杠机构等动力部件。

19.所述下料滑道7设有若干道,为了便于加料,若干下料滑道由上至下发散设置,即下料滑道的进料口8排列密集,出料口则要根据分料板的料槽位置要分散开,见附图3,相邻下料滑道的进料口之间的间距小,相邻下料滑道的出料口之间的间距较大。所述下料滑道上端的进料口与振动盘10的出料端衔接,因出料口8排列密集,物料从振动盘10出料端出来后可以快速进入各个下料滑道7内,使得各个下料滑道内的物料均衡。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。