1.本实用新型涉及一种液压伺服减振器试验台安装座总成,具体是一种液压伺服减振器试验台安装座总成。

背景技术:

2.伺服减振器是车辆上的一个重要部件,由于地铁车辆的车轮与钢轨面之间是钢对钢的接触,因此,车轮表面的不规则和轨道的不平顺都直接经车轮传到悬挂部件上去,使车辆各部分产生高频和低频振动,如果这种振动不经过减振器来衰减,就会降低机械部件的结构强度和使用寿命,恶化运行品质,液压减振器其性能优劣直接影响到行车的安全性和舒适性。

3.现有的液压伺服减振器试验台其结构复杂,在进行伺服减振器的安装固定时其操作繁琐,极大的影响了伺服减振器的疲劳试验工作效率,导致试验台的工作使用效率低。

技术实现要素:

4.本实用新型的目的在于提供一种液压伺服减振器试验台安装座总成,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种液压伺服减振器试验台安装座总成,包括试验台、上安装机构、下安装机构,所述试验台的顶端一侧设置有主支架,所述主支架的顶端一侧设置有顶板,所述顶板的顶端设置有气动推杆,所述试验台的内部设置有贯穿至试验台顶端的伺服作动器,所述试验台的顶端位于伺服作动器的两端设置有限位导轨,所述上安装机构位于气动推杆的底端,所述下安装机构位于试验台的上方并位于伺服作动器的顶端。

7.作为本实用新型再进一步的方案:所述上安装机构包括固定基座、活动块、上安装套筒以及转动销栓,所述固定基座的顶端与气动推杆的底端固定连接,所述活动块位于固定基座的底端,所述气动推杆的输出端贯穿顶板、固定基座与活动块的顶端相连接,所述活动块的底端设置有一号卡槽、二号卡槽,所述二号卡槽位于一号卡槽的内壁两端,所述上安装套筒位于活动块的底端,所述上安装套筒的顶端设置有连接块,所述连接块的外壁一端设置有连接槽,所述转动销栓位于固定基座外壁一端靠近底端的位置处,所述转动销栓贯穿固定基座的两端并与连接槽的内壁相互套接。

8.作为本实用新型再进一步的方案:所述下安装机构包括升降基座、下安装套筒、伸缩固定块、连接柱、伸缩弹簧以及限位块,所述升降基座的底端与伺服作动器的顶端相连接,所述升降基座的顶端设置有限位孔、连接孔,所述限位孔位于连接孔的两端,所述连接孔的内壁两端靠近底端位置处设置有固定孔,所述下安装套筒与连接孔的内壁相互套接,所述下安装套筒的顶端设置有安装槽孔,所述安装槽孔的内壁两端靠近底端位置处设置有收纳槽,所述下安装套筒外壁靠近底端位置处设置有伸缩槽,所述伸缩固定块、连接柱、伸缩弹簧位于伸缩槽内部,所述连接柱、伸缩弹簧位于伸缩固定块的一端,所述伸缩弹簧的内

壁与连接柱的外壁相互套接,所述限位块位于收纳槽内部,所述连接柱远离伸缩固定块的一端贯穿至收纳槽内部与限位块相连接。

9.作为本实用新型再进一步的方案:所述一号卡槽的内壁宽度与连接块的外壁宽度相匹配,所述二号卡槽的内壁宽度与转动销栓的外壁直径相匹配,所述一号卡槽、二号卡槽的内壁高度与连接块的高度相匹配。

10.作为本实用新型再进一步的方案:所述限位孔的内壁与限位导轨的外壁相互套接,所述下安装套筒的中心线与上安装套筒、活动块的中心线位于同一轴线上,所述上安装套筒的底端设置有与待检测伺服减振器顶端相匹配的安装孔,所述安装槽孔的内壁直径与待检测伺服减振器的底端外壁直径相匹配。

11.作为本实用新型再进一步的方案:所述伸缩固定块远离连接柱的一段贯穿至连接孔内部,所述伸缩固定块的外壁与固定孔的内壁相互套接,所述伸缩固定块远离连接柱的一端呈弧形结构。

12.与现有技术相比,本实用新型的有益效果是:

13.1、通过设置气动推杆、固定基座、活动块、一号卡槽、二号卡槽、上安装套筒、连接块、连接槽、转动销栓、伺服作动器、限位导轨、升降基座、限位孔、连接孔、下安装套筒以及安装槽孔可实现伺服减振器的快速安装、拆卸,上安装套筒通过连接块、连接槽能够以转动销栓为中心进行转动,此结果可便于伺服减振器的安装、拆卸,通过气动推杆可推动活动块向下移动与上安装套筒顶端相互贴合,使上安装套筒固定无法转动,从而实现伺服减振器的固定,通过以上多个零件的相互配合可有效提高伺服减振器疲劳试验的工作效率;

14.2、通过设置固定基座、上安装套筒、连接块、连接槽、转动销栓、升降基座、连接孔、固定孔、下安装套筒、安装槽孔、伸缩槽、收纳槽、伸缩固定块、连接柱、伸缩弹簧以及限位块可实现上安装套筒、下安装套筒的快速更换,通过拆卸转动销栓可实现上安装套筒的更换操作,伸缩固定块通过连接柱、伸缩弹簧、限位块可收缩至伸缩槽内,便于下安装套筒的更换操作,在实验过程中伺服减振器可对限位块形成挤压,使伸缩固定块无法收缩,从而有效避免实验过程中下安装套筒发生松动现象。

附图说明

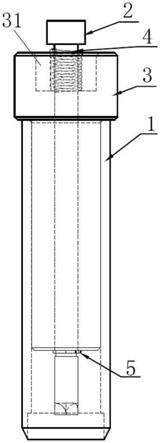

15.图1为一种液压伺服减振器试验台安装座总成的结构示意图;

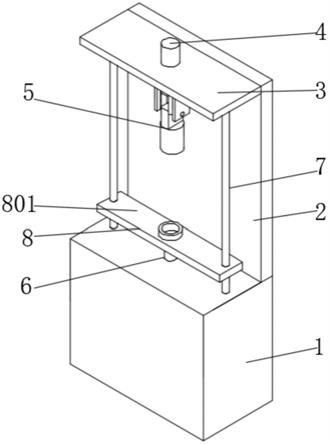

16.图2为一种液压伺服减振器试验台安装座总成的结构爆炸图;

17.图3为一种液压伺服减振器试验台安装座总成的上安装机构的结构爆炸图;

18.图4为一种液压伺服减振器试验台安装座总成的下安装机构的剖视爆炸图;

19.图5为一种液压伺服减振器试验台安装座总成的a处位置的放大图。

20.图中:1、试验台;2、主支架;3、顶板;4、气动推杆;5、上安装机构;501、固定基座;502、活动块;5021、一号卡槽;5022、二号卡槽;503、上安装套筒;5031、连接块;5032、连接槽;504、转动销栓;6、伺服作动器;7、限位导轨;8、下安装机构;801、升降基座;8011、限位孔;8012、连接孔;8013、固定孔;802、下安装套筒;8021、安装槽孔;8022、伸缩槽;8023、收纳槽;803、伸缩固定块;804、连接柱;805、伸缩弹簧;806、限位块。

具体实施方式

21.请参阅图1~5,本实用新型实施例中,一种液压伺服减振器试验台安装座总成,包括试验台1、上安装机构5、下安装机构8,试验台1的顶端一侧设置有主支架2,主支架2的顶端一侧设置有顶板3,顶板3的顶端设置有气动推杆4,试验台1的内部设置有贯穿至试验台1顶端的伺服作动器6,试验台1的顶端位于伺服作动器6的两端设置有限位导轨7,上安装机构5位于气动推杆4的底端,下安装机构8位于试验台1的上方并位于伺服作动器6的顶端。

22.该种液压伺服减振器试验台安装座总成,通过伺服作动器6可为伺服减振器的疲劳试验提供工作动力,通过上安装机构5与下安装机构8相互配合可实现伺服减振器的快速固定。

23.在图2~3中:上安装机构5包括固定基座501、活动块502、上安装套筒503以及转动销栓504,固定基座501的顶端与气动推杆4的底端固定连接,活动块502位于固定基座501的底端,气动推杆4的输出端贯穿顶板3、固定基座501与活动块502的顶端相连接,活动块502的底端设置有一号卡槽5021、二号卡槽5022,二号卡槽5022位于一号卡槽5021的内壁两端,上安装套筒503位于活动块502的底端,上安装套筒503的顶端设置有连接块5031,连接块5031的外壁一端设置有连接槽5032,转动销栓504位于固定基座501外壁一端靠近底端的位置处,转动销栓504贯穿固定基座501的两端并与连接槽5032的内壁相互套接。

24.该种液压伺服减振器试验台安装座总成,通过气动推杆4可带动活动块502上下运动,上安装套筒503通过连接块5031、连接槽5032能够以转动销栓504为中心进行转动,通过活动块502可对上安装套筒503进行固定使其无法转动。

25.在图4~5中:下安装机构8包括升降基座801、下安装套筒802、伸缩固定块803、连接柱804、伸缩弹簧805以及限位块806,升降基座801的底端与伺服作动器6的顶端相连接,升降基座801的顶端设置有限位孔8011、连接孔8012,限位孔8011位于连接孔8012的两端,连接孔8012的内壁两端靠近底端位置处设置有固定孔8013,下安装套筒802与连接孔8012的内壁相互套接,下安装套筒802的顶端设置有安装槽孔8021,安装槽孔8021的内壁两端靠近底端位置处设置有收纳槽8023,下安装套筒802外壁靠近底端位置处设置有伸缩槽8022,伸缩固定块803、连接柱804、伸缩弹簧805位于伸缩槽8022内部,连接柱804、伸缩弹簧805位于伸缩固定块803的一端,伸缩弹簧805的内壁与连接柱804的外壁相互套接,限位块806位于收纳槽8023内部,连接柱804远离伸缩固定块803的一端贯穿至收纳槽8023内部与限位块806相连接。

26.该种液压伺服减振器试验台安装座总成,通过下安装套筒802可对伺服减振器的底端进行固定,通过伺服作动器6带动升降基座801上下运动可实现伺服减振器的疲劳试验。

27.在图3中:一号卡槽5021的内壁宽度与连接块5031的外壁宽度相匹配,二号卡槽5022的内壁宽度与转动销栓504的外壁直径相匹配,一号卡槽5021、二号卡槽5022的内壁高度与连接块5031的高度相匹配。

28.该种液压伺服减振器试验台安装座总成,通过此结构可使活动块502的上下运动不会受到转动销栓504的影响。

29.在图2中:限位孔8011的内壁与限位导轨7的外壁相互套接,下安装套筒802的中心线与上安装套筒503、活动块502的中心线位于同一轴线上,上安装套筒503的底端设置有与

待检测伺服减振器顶端相匹配的安装孔,安装槽孔8021的内壁直径与待检测伺服减振器的底端外壁直径相匹配。

30.该种液压伺服减振器试验台安装座总成,通过下安装套筒802与上安装套筒503的相互配合即可实现伺服减振器的安装固定,通过限位导轨7与限位孔8011的相互配合可使升降基座801的上下运动更加稳定。

31.在图5中:伸缩固定块803远离连接柱804的一段贯穿至连接孔8012内部,伸缩固定块803的外壁与固定孔8013的内壁相互套接,伸缩固定块803远离连接柱804的一端呈弧形结构。

32.该种液压伺服减振器试验台安装座总成,通过伸缩固定块803与固定孔8013的相互套接,可使下安装套筒802能够固定在连接孔8012内。

33.本实用新型的工作原理是:此液压伺服减振器试验台安装座总成使用时,可先通过伺服作动器6带动升降基座801进行上下运动,使下安装套筒802与上安装套筒503直径的间距与待检测的伺服减振器的长度相匹配,之后可进行伺服减振器的安装固定,先将上安装套筒503通过连接块5031、连接槽5032以转动销栓504为中心进行转动,使上安装套筒503呈倾斜状态以便伺服减振器的顶端插入上安装套筒503内,伺服减振器的顶端插入上安装套筒503后可将伺服减振器连同上安装套筒503转动至竖直状态,在此过程中可将上安装套筒503通过连接槽5032内壁沿着转动销栓504外壁略微向上推动,使伺服减振器的底端高于下安装套筒802的顶端,在伺服减振器呈竖直状态时其伺服减振器位于下安装套筒802的正上方,此时可将伺服减振器向下移动并插入安装槽孔8021内,之后启动气动推杆4,气动推杆4可推动活动块502向下运动,其一号卡槽5021会与连接块5031相互套接,二号卡槽5022可使活动块502运动过程中能够避开转动销栓504,最后活动块502的底端与上安装套筒503的顶端相互贴合,此时上安装套筒503会被活动块502固定无法转动,即伺服减振器被安装固定在上安装套筒503与下安装套筒802中间位置,之后通过伺服作动器6带动升降基座801上下运动即可实现伺服减振器的疲劳试验,在伺服减振器的疲劳试验完成后,通过反向运行气动推杆4使上安装套筒503能够活动即可轻松的将伺服减振器取下来,在需要进行不同型号的伺服减振器的实验时,只需要更换相对应的上安装套筒503和下安装套筒802即可,其中上安装套筒503通过拆卸转动销栓504即可实现拆卸,另外由于伸缩固定块通过连接柱804、伸缩弹簧805的相互配合可收缩至伸缩槽8022内,因此下安装套筒802可直接从连接孔8012内取出,在进行新的下安装套筒802安装时将其对准连接孔8012插入即可,其伸缩固定块803与连接孔8012接触时会收缩至伸缩槽8022内,在下安装套筒802完全插入连接孔8012后其伸缩固定块803会与固定孔8013相平齐,伸缩固定块803会在伸缩弹簧805的作用下自动复位与固定孔8013相互套接,即下安装套筒802与连接孔8012相互固定,此时限位块806会位于收纳槽8023内,在伺服震动器安装固定好后其伺服震动器可对限位块806形成挤压,使伸缩固定块803无法收缩,通过此结构可避免实验过程中下安装套筒802发生松动现象。

34.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。