1.本发明涉及高压储氢容器技术领域,尤其是一种基于机器学习的复合材料储氢容器铺层角度设计方法。

背景技术:

2.由图4所示,塑料内胆碳纤维全缠绕储氢气瓶(又称为iv型储氢瓶)包括:塑料内胆、碳纤维树脂复合材料层、金属阀座以及外部保护层部分等。储氢容器主要受力形式为内部压力,主要承力结构为碳纤维增强复合材料层,在iv型储氢瓶中,碳纤维复合材料质量占比超过80%,因此该部分如何发挥最大力学性能是高压储氢容器轻量化设计中最为关键的技术点之一,也是提高储氢密度的最有效途径。

3.目前,高压储氢容器的复合材料铺层设计一般采用经验或实验试错方法,没有有效的系统设计方法,关于铺层角度的调整和设计也是基于经验的随机尝试。网格理论方法用于设计阶段的强度验证,对复合材料层进行材料厚度校验,无法对比不同铺层角度之间的优劣。由于复合材料层是逐层缠绕,缠绕的角度会极大地影响材料强度,因此在目前的储氢容器制造产业中,铺层角度设计一般由设计人员根据缠绕带宽进行扩极孔设计,通过应力分析校核不断调整缠绕角,然后进行缠绕爆破实验验证,最终达到理想值。有限元方法虽然降低材料成本,但一般用于单个模型验证计算,通过对比实验结果,通过力学方法寻找应力集中或局部失效位置,以检验设计的合理性,且目前并没有一种基于有限元计算的方法可以在1:1建模的情况下,有效的对铺层角度进行搜索式的对比寻优。以本发明的实施例为例,储氢容器内胆上共有68层铺层,其中有32层为螺旋缠绕层,角度可变组合在20

10

量级,现有技术为了寻找最优铺层,即使利用实验与模拟进行多组实验,仍然无法保证找到的铺层方案为最优方式,以现有技术进行试错寻优由于材料成本及时间成本过高,也无法实现。针对该优化问题,通过有限元可编程特性,进行与爆破实现类似的试错流程,并利用机器学习进行算法加速,可以有效地寻找到理论最优铺层方案。

技术实现要素:

4.为了克服上述现有技术中的缺陷,本发明提供一种基于机器学习的高压复合材料储氢容器铺层角度设计方法,是一个全新的铺层角度设计方法,克服了只能通过实验和经验进行储氢容器铺层角度设计的缺点,提高了复合材料储氢容器的铺层角度的优化效率以及对应的力学性能。

5.为实现上述目的,本发明采用以下技术方案,包括:

6.一种基于机器学习的复合材料储氢容器铺层角度设计方法,包括以下步骤:

7.s1,建立储氢容器的有限元模型;

8.s2,根据该储氢容器的有限元模型,在设定的加载压力下,分析储氢容器的失效形式以及失效百分比,得到样本数据;

9.失效百分比是指储氢容器有限元模型中的失效单元数目与总单元数目之间的百

分比;

10.样本数据包括:储氢容器的有限元模型和该储氢容器的失效形式以及失效百分比;

11.s3,以储氢容器复合材料层的铺层角度作为变量,对储氢容器复合材料层的铺层角度进行更新,并利用更新后的储氢容器复合材料层的铺层角度对储氢容器的有限元模型进行更新,得到更新后的储氢容器的有限元模型;按照步骤s2的方式,在设定的加载压力下,分析更新后的储氢容器的失效形式以及失效百分比,得到新的样本数据;

12.s4,按照步骤s3的方式,得到一定数量的样本数据,建立数据库;

13.s5,建立神经网络的模型,神经网络的输入变量为储氢容器复合材料层的铺层角度,神经网络的预测结果为该储氢容器的失效百分比;

14.s6,利用数据库对神经网络进行训练,得到训练完成的神经网络;

15.利用训练完成的神经网络即可对储氢容器复合材料层的铺层角度进行预测,得到该储氢容器复合材料层的铺层角度所对应的失效百分比;

16.s7,基于该神经网络对储氢容器复合材料层的铺层角度进行优化,以神经网络的预测结果为优化目标,最小化储氢容器的失效百分比,储氢容器的失效百分比最小化时所对应的储氢容器复合材料层的铺层角度,即为储氢容器复合材料层的优化铺层角度。

17.进一步地,步骤s1中,根据储氢容器内胆的设计尺寸建立内胆有限元模型,在该内胆有限元模型上对复合材料层进行建模,得到储氢容器的有限元模型。

18.进一步地,步骤s2中,得到储氢容器的有限元模型后,施加载荷与边界条件,在设定的加载压力下,判断储氢容器的单元失效形式,将储氢容器的失效单元数目除以总单元数目,即可得到该储氢容器的失效百分比;

19.其中,以hashin失效准则作为爆破压力下储氢容器的失效判据,包括纤维拉伸失效、纤维压缩失效、基体拉伸失效、基体压缩失效的四种失效形式。

20.进一步地,步骤s3中,储氢容器复合材料层包括螺旋缠绕层和环向缠绕层;其中,仅对螺旋缠绕层中的铺设角度进行更新,不改变环向缠绕层的铺设角度以及螺旋缠绕层的铺设顺序。

21.进一步地,步骤s6中,将数据库划分为训练集和测试集,利用训练集对神经网络进行训练,利用测试集对神经网络进行测试,当神经网络对训练集和测试集的预测结果的准确率均达到要求后,即表示训练完成,得到训练完成的神经网络。

22.进一步地,步骤s7中,利用步骤s6得到的训练完成的神经网络,对该储氢容器复合材料层的铺层角度进行全空间预测,寻找储氢容器复合材料层的优化铺层角度。

23.进一步地,利用步骤s7得到的储氢容器复合材料层的优化铺层角度,对储氢容器的有限元模型进行优化,得到优化后的储氢容器的有限元模型;对优化后的储氢容器的有限元模型进行有限元分析,若在相同爆破压力下优化后的储氢容器获得更好的力学性能,即失效百分比较低或最大应力较低,则步骤s7得到的储氢容器复合材料层的优化铺层角度即为最优铺层角度。

24.本发明的优点在于:

25.(1)本发明利用计算机建模的方法,用有限元软件进行失效分析,利用机器学习的方法,建立神经网络用于预测失效百分比,最终通过神经网络进行优化,得到最优铺层角

度,比实验分析更快速,同时也比网格理论更准确。

26.(2)基于有限元软件的全自动化建模和分析方法,可以对规定了内胆尺寸和层数的储氢容器自动进行多种铺层尝试,利用有限元建模和分析,自动处理odb文件,形成数据库,该数据库不仅仅包含用于机器学习的输入空间和输出空间γ,同时还包含有限元模拟的所有结果,可以在该数据库内任意调用,该方法较实验而言可以极大的提高样品尝试速度,同时较网格理论,输出结果也更为准确和全面。

27.(3)本发明在考虑多种失效形式的情况下对铺层角度进行优化设计,利用神经网络方法加速预测,克服了只能通过实验和经验进行储氢容器铺层角度设计的缺点,提供了一个全新的铺层角度设计方法,提高了复合材料储氢容器的铺层角度的优化效率以及对应的力学性能。现有技术中,实验方法需要缠绕、固化,每个铺层方案的尝试需要8小时以上,建立数据库时使用有限元方法,每个铺层方案的尝试需要约5分钟。然而,本发明的神经网络对铺层方案的预测方法可以在2小时内对超过1亿组不同的铺层方案进行尝试,寻找最优解。

28.(4)本发明提供了一种可以遍历所有铺层角度的方法,传统设计方法中,不论是实验方法亦或者是有限元计算,都只能通过拟合曲线或经验试错的方式对铺层角度进行调整,无法找到铺层角度设计中的最优解,本发明通过机器学习的方法,利用小规模样本的训练和学习,可以拓展至任意铺层角度,对任意铺层角度进行失效百分比的预测,在全域对最优解进行搜索,利用有限元计算保证准确性的前提下,可以找到最优铺层角度。

29.(5)基于本方法的数据库,可以建立不同的神经网络模型,且进行不同的神经网络学习后,还可以对储氢容器的应力应变情况、轴向变形、径向变形等进行铺层方案的按需优化,同时还可以根据需要对不同内部压力状态下的储氢容器进行优化。

30.(6)本发明及实施例中仅对螺旋缠绕层中的铺设角度进行更新,不改变环向缠绕层的铺设角度以及螺旋缠绕层的铺设顺序,该方法可以保证整个储氢容器在优化的过程中重量不发生变化,同时降低缠绕工艺的要求。

附图说明

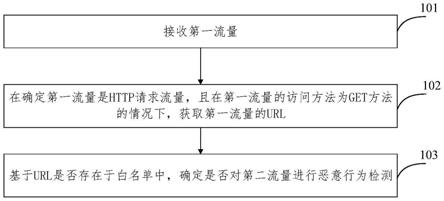

31.图1为基于机器学习的高压复合材料储氢容器铺层角度设计方法的流程图。

32.图2为储氢容器铺层角度优化前的在167mpa内压下的形变示意图。

33.图3为储氢容器铺层角度优化后的在167mpa内压下的形变示意图。

34.图4为iv型高压复合材料储氢气瓶的结构示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.由图1所示,基于机器学习的高压复合材料储氢容器铺层角度设计方法,包括以下步骤:

37.s1,建立高压复合材料储氢容器的有限元模型;

38.步骤s1中,根据设计尺寸建立内胆有限元模型,在该内胆模型上进行复合材料层的建模,建模方式模拟生产过程,为每层单独铺设,装配,划分网格,定义材料属性,最终得到包含除阀门外所有结构的储氢容器装配体的有限元模型。

39.储氢容器的有限元模型参数包括:尺寸参数、材料参数、铺层参数。其中,尺寸包括内胆尺寸和储氢容器瓶口结构的尺寸;材料是t700碳纤维,内胆材料为hdpe;铺层参数包括铺设层数、各层铺设厚度、各层铺设角度即铺层角度。

40.s2,根据储氢容器的有限元模型,在设定的加载压力下,分析储氢容器的失效形式以及失效百分比,得到样本数据,储氢容器的有限元模型和对应的失效形式以及失效百分比即作为1个数据样本;

41.数据样本用(xi,yi)表示,其中,xi表示该储氢容器的有限元模型中的第i种铺层角度,yi表示该第i种铺层角度的失效百分比即单元失效率。

42.步骤s2中,得到储氢容器有限元模型后,施加边界条件和内部压力,本实施例中,设计爆破压力为167mpa,在该爆破压力下储氢容器进行加载,判断失效形式,得到失效单元数目,且将储氢容器有限元模型的失效部分除以总体部分,即将储氢容器有限元模型中的失效单元数目除以总单元数目,得到该储氢容器的失效百分比。

43.本发明中,以hashin失效准则作为爆破压力下储氢容器的失效判据,建立储氢容器有限元模型的过程中考虑纤维拉伸失效、纤维压缩失效、树脂基体拉伸失效、树脂基体压缩失效的四种失效形式,由于碳纤维在储氢容器中为主要受力材料,根据失效形式,以纤维失效为主要失效判定依据,当纤维发生失效时,则该单元被判定为失效单元,树脂基体拉伸与压缩失效为辅助判定依据,用来辅助判断设计方案性能。根据需要,还可以利用最大应力失效理论、最大应变失效理论、帕克失效理论等一起进行失效判定,这些判定方法对于单个模型来说均为已有理论。

44.本实施例中,采用纤维拉伸失效、纤维压缩失效、树脂基体拉伸失效、树脂基体压缩失效的四种失效形式作为判定单元失效率的依据,判定的优先级顺序从上到下依次为:纤维拉伸失效、纤维压缩失效、基体拉伸失效、基体压缩失效。

45.s3,以储氢容器复合材料层的铺层角度xi作为变量,对储氢容器复合材料层的铺层角度进行更新,得到更新后的储氢容器的有限元模型,按照步骤s2的方式,在设定的加载压力下,分析更新后的储氢容器的失效形式以及失效百分比,得到新的样本数据,更新后的储氢容器的有限元模型和对应的失效形式以及失效百分比即为1个新的样本数据。

46.步骤s3中,储氢容器其他的有限元模型参数,如尺寸参数、材料参数,以及铺层参数中的铺设层数、各层铺设厚度,不作为变量进行更新。

47.储氢容器复合材料层的铺层角度包括各层的铺设角度,本实施例中,储氢容器复合材料层共为68层,其中36层为环向缠绕层;另外32层为螺旋缠绕,螺旋缠绕层实际可变动的铺设角度为10个。步骤s3中,仅对此10个可变动的铺设角度进行更新,其余部分铺设角度根据实际生产情况,可以由这10个可变动的铺设角度确定。

48.s4,按照步骤s3的方式,得到一定数量的样本数据,建立数据库。

49.s5,建立神经网络,神经网络的输入变量为储氢容器复合材料层的铺层角度xi,神经网络的预测结果为储氢容器的失效百分比yi。

50.本发明中,神经网络并不对具体的失效形式进行预测。

51.s6,利用数据库对神经网络进行训练,将数据库划分为训练集d

t

、测试集dv,利用训练集对神经网络进行训练,利用测试集对神经网络进行测试,找到输入空间x即铺层角度空间与输出空间y即单元失效率之间的映射关系f:x

→

y,在训练的同时测试该神经网络的预测结果是否准确,当神经网络对训练集d

t

和测试集dv的预测结果的准确率均达到要求后,即表示训练完成,得到包含各层神经元权重的神经网络模型f,即得到训练完成的神经网络,该神经网络可对整个可行域内的铺层方案进行搜索预测,利用训练完成的神经网络对储氢容器复合材料层的铺层角度进行预测,预测结果即为爆破压力下的储氢容器单元失效百分比,从而得到该储氢容器复合材料层的铺层角度所对应的失效百分比。

52.s7,根据该神经网络对储氢容器复合材料层的铺层角度进行优化,以神经网络的预测结果为优化目标,最小化储氢容器的失效百分比,得到储氢容器的失效百分比最小化时所对应的储氢容器复合材料层的铺层角度,即得到储氢容器复合材料层的优化铺层角度;

53.s8,利用步骤s7得到的储氢容器复合材料层的优化铺层角度,建立储氢容器的有限元模型,得到优化后的储氢容器的有限元模型,对优化后的储氢容器的有限元模型进行有限元计算,计算优化后的储氢容器的最大爆破压力,若该最大爆破压力大于设定的加载压力,则步骤s7得到的储氢容器复合材料层的优化铺层角度即为最优铺层角度。

54.本发明中,通过网格理论计算出满足应力要求的纤维缠绕层数,选择合理铺层方式,再利用有限元软件abaqus与机器学习方法进行铺层角度的优化设计。

55.由图4所示,本实施例以iv型高压复合材料储氢气瓶的复合材料层铺设角度的设计和制造为例,本发明方法也适用于iii型瓶以及其他型瓶。

56.首先对依据网格理论设计的真实塑料内胆碳纤维缠绕储氢气瓶进行有限元建模,基于微观力学失效的(mmf)复合材料分析理论,通过建立周期性的代表性体积单元rve模型来研究纤维/基体失效对复合材料力学性能的影响,从细观力学性能提取数据分析,进而反应宏观材料属性,利用软件实现单个模型的建立,以及变角度铺设的材料性质赋值,最后通过有限元计算得到失效形式与失效位置的具体数值结果。为了建立精确有限元模型,需要根据不同缠绕角度,对储氢气瓶进行精细化建模,角度渐变增量为0.5

°

,每层沿厚度方向网格数为2层,应力分析中嵌入用户自定义子程序uvarm,判断不同失效判定标准下的单元失效情况与失效部位。

57.储氢气瓶的内胆为hdpe,为各向同性材料,弹性模量为0.84gpa,泊松比0.38,尾顶和瓶嘴部分为铝合金材料,弹性模量68.9gpa,泊松比0.32,屈服极限约为298mpa。

58.建立储氢气瓶hdpe内胆的有限元模型,在内胆模型上建立尾顶与瓶嘴的装配体,材料为铝合金,选择t700s作为缠绕层碳纤维,通过实验获取其材料参数如下表1所示,在fem(有限元)模型中通过定义各向异性的材料属性,并利用有限元插件编程,按照目前样品的铺层方式和厚度,沿轴向选取30个分割点进行网格划分,圆顶部分进行变角度的材料属性赋值,同时,在每层铺设的过程中,利用三次样条曲线,进行圆顶部分的铺层进行厚度预测,并模拟生产过程中的积聚和滑移现象定义铺层厚度,碳纤维铺设终结部位按照现场生产实际形状进行定义,最终实现圆顶部位变角度缠绕的精确建模和装配。

59.e

x

(mpa)ey(mpa)ez(mpa)v

xyvyzvxzgxy

(mpa)g

yz

(mpa)g

xz

(mpa)15410011410114100.330.490.49709237927092

60.表1

61.在角度改变率设定为0.5度的情况下,沿层厚方向进行2层网格的划分,最终每个模型约75万个单元,加载方式为准静态载荷,加载压力按照设计爆破压力167.5mpa选取,固定方式为两端自由约束。表2中列出了优化前每层的厚度与缠绕角度,进行两端不对等缠绕,螺旋缠绕单层厚度选择0.376mm,环向缠绕单层厚度为0.332mm。

[0062][0063]

表2

[0064]

通过有限元模拟,材料失效集中在桶身与圆顶部分过渡处,与实验结果吻合,最大应力和最大应变均出现在厚度渐变处,说明模拟结果准确。

[0065]

加载过程中考虑纤维方向拉伸失效、纤维方向压缩失效、基体方向拉伸失效、基体方向压缩失效的四种形式,此四种形式对应四种判定方法,具体为hashin失效准则。如此建立的有限元模型,经过计算,选择纤维方向拉伸失效判定条件,将失效部分即有限元模型中的失效单元数除以总体即有限元模型中的总单元数,即得到在167mpa的爆破压力下,该气瓶的失效百分比。

[0066]

碳纤维复合材料层的铺层角度的优化设计过程如下所示:

[0067]

在经过对单个罐体的有限元模拟后,针对铺层角度和顺序,进行优化设计;首先,对有限元软件abaqus进行自动化程序开发,使建模、加载、计算、分析、结果导出成为自动化的过程,为大量计算提供可能,接着利用铺层随机尝试的方法产生不同铺层角度的模型,建立特定尺寸和工况下的数据库,分析失效百分比与纤维缠绕角度之间的关系,优化铺设角度。该铺层随机尝试方法,在保证铺层角度符合角度递增设计的同时,尽可能最大化的保证铺层角度随机性。

[0068]

本实施例中,以复合材料层为68层的iv型66l车载高压储氢容器为例,其中,32层为螺旋缠绕层,36层为环向缠绕层,环向缠绕层的水平夹角为90

°

,环向缠绕层的铺设角度不发生变化,仅螺旋缠绕层的铺设角度发生变化,由于铺设角度的特点,一般由10

°

~20

°

作为第一层开始铺设,依次递增,直至递增到45

°

~65

°

时,再逐步递减回初始铺设角度。32层的螺旋缠绕层中有重复铺设层,经过简化,约有10个可变铺设角度,以这十个自由可变角度作为变量,利用有限元软件编程和自动化设计,随机产生符合生产要求的铺设角度方案,对储氢容器复合材料层的铺层角度进行更新,得到更新后的储氢容器的有限元模型并建模计算,分析更新后的储氢容器的失效形式以及失效百分比,得到新的样本数据,一共计算出约4000个有效样本数据,构建数据库。

[0069]

通过python语言编写程序,在输出结果的odb文件中选取失效单元数作为判定依据,加载压力选择167mpa,对爆破压力下失效单元数进行归一化处理,选择判定依据f

p

作为输出:

[0070]fp

=nf/n

t

;

[0071]

其中,f

p

为归一化后的输出因子,nf、n

t

分别为遍历odb文件后的失效单元数与单元总数。

[0072]

在纤维铺设的时候,取角度精度为0.1

°

,每层可变角度范围约20

°

,整个角度可变空间范围远大于计算获取的样本数量,而有限元计算方法时间成本过大,为了寻找全局最优解,根据样本数据,需要进行机器学习加速预测,以失效百分比作为预测结果,寻找失效百分比最小的储氢气瓶纤维铺设方式。

[0073]

机器学习算法基于神经网络,选用全连接神经网络进行训练,根据训练效果,调试并选择有效的神经网络模型,本实施例的神经网络共有十个隐藏层,每层神经元数量为32个,激活函数为relu函数,每一个神经元作为一个单元,经过设计的层数和每一层神经元数量决定了该算法的质量。输入层变量为铺设角度,输入层即预测目标为失效百分比。

[0074]

将数据库划分为训练集和测试集,在训练的同时测试该神经网络的预测结果是否准确,当训练集和测试集在同一个神经网络下都达到满意的预测结果后,即表示训练完成,得到训练完成的神经网络;利用训练完成的神经网络对储氢容器复合材料层的铺层角度进行预测,即可得到该储氢容器复合材料层的铺层角度所对应的失效百分比。

[0075]

基于该神经网络对储氢容器复合材料层的铺层角度进行优化,以神经网络的预测结果为优化目标,最小化储氢容器的失效百分比,得到储氢容器的失效百分比最小化时所对应的储氢容器复合材料层的铺层角度,即得到储氢容器复合材料层的优化铺层角度;

[0076]

本实施例中,根据需要和搜索范围,对搜索范围内的任意铺层角度进行失效百分比的预测,以设计压力为70mpa的iv型66l储氢容器为例,实验方法对单个铺层方案进行测试需要的时间约为8小时(从缠绕、固化到水压爆破实验),有限元模拟方法对单个模型计算

时间缩短为5分钟,建立4000组数据需要约14天,利用机器学习预测方法,在2小时的时间内,我们在铺设厚度和层数不变的前提下,对整个铺层空间内进行了约8000万次铺层方案的尝试,选择其中失效百分比为最小的铺层角度作为优化结果,可以认为我们得到了储氢容器复合材料层的优化铺层角度。

[0077]

利用储氢容器复合材料层的优化铺层角度,建立储氢容器的有限元模型,得到优化后的储氢容器的有限元模型,对优化后的储氢容器的有限元模型进行实验模拟以及验证计算,计算优化后的储氢容器的最大爆破压力,若该最大爆破压力大于设定的加载压力,则表示储氢容器复合材料层的优化铺层角度即为最优铺层角度。

[0078]

本实施例中,在不改变材料属性、铺设层数、铺设厚度的前提下,仅仅只改变铺设角度,有限元模拟结果样本反映出的模型结构强度有明显变化,经过对比优化,在材料、尺寸以及铺设层数不变的情况下,优化后的铺层方案对比原方案有13.1%的失效率提升,该铺设方案如下表3:

[0079][0080]

表3

[0081]

由图3和图4所示,储氢容器铺层角度优化前,在167mpa内压下的最大变形量为

6.814mm,根据hashin失效准则判定纤维拉伸失效单元数为647789个,总单元数为761920,失效率85%。储氢容器铺层角度优化后,在167mpa内压下的最大变形量为6.065mm,且根据hashin失效准则判定纤维拉伸失效单元数为524314个,总单元数为729303,失效率71.9%。

[0082]

以上仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。