1.本发明涉及废水处理技术领域,尤其涉及一种鱼皮明胶的环保型废水处理工艺。

背景技术:

2.鱼皮的主要成分明胶是一种优质高档材料,被广泛应用于医药、食品及化妆品领域。畜禽源动物组织一直是人们获取明胶的主要来源,但由于疯牛病、口蹄疫、禽流感等疾病的发生使人们对畜禽动物明胶的安全性产生了质疑,而宗教信仰因素也使畜源明胶应用受到限制。与之相比,水产明胶在以上方面具备了明显优势,同时水产明胶具有低抗原性、低过敏性、可溶性高等有点,可逐步代替畜禽动物明胶。目前,利用水生生物开发明胶是明胶生产的发展方向。鱼皮富含明胶,利用鱼皮生产明胶可提供一种新型安全的明胶资源,弥补畜禽动物明胶资源的不足,对提高水产加工副产物价值,减少环境污染,促进水产加工业的可持续发展具有重大的现实意义。

3.鱼皮中胶原含量相对优于猪皮,猪皮中的脂肪成分要高于鱼皮,鱼皮明胶生产过程中会产生废水,废水处理过程中会产生沉淀污泥,污泥的处理是污水处理的末端环节,也是劳动强度最大的环节,而且,通常无法将其回收利用,若将产生的沉淀污泥进行有效地利用,将大大影响明胶废水处理的环保指数。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种鱼皮明胶的环保型废水处理工艺。

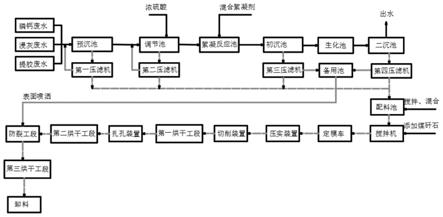

5.为了达到以上目的,本发明采取以下技术方案:一种鱼皮明胶的环保型废水处理工艺,包括以下步骤:s1,将废水引入预沉池,经自然沉静后,预沉池内的上清液排入调节池,预沉池中的污泥通过第一压滤机进行压滤,压滤尾水回到预沉池,所述第一压滤机压滤后的泥饼含水率为60%~65%,泥饼排入配料池;s2,将调节池内废水的ph值调节为8.5~9.5之间,再次沉淀后的废水上清液进入絮凝反应池,调节池中的再沉淀污泥通过第二压滤机进行压滤,压滤尾水回到调节池,所述第二压滤机压滤后的泥饼含水率为68%~72%,泥饼排入配料池;s3,所述絮凝反应池加入的混合絮凝剂,进行絮凝反应,所述混合絮凝剂包括feso4、pac和pam,配比为比例为100:(10~20):(10~20);絮凝反应后的废水进入初沉池,经自然沉静后,上清液进入生化池进行厌氧处理和好氧处理,所述初沉池中的污泥通过第三压滤机进行压滤,压滤尾水进入备用池,所述第三压滤机压滤后的泥饼含水率为70%~75%,泥饼进入配料池;s4,经厌氧处理和好氧处理过的废水进入二沉池,经泥水分离后,污泥通过第四压滤机压滤,压滤尾水进入备用池,所述第四压滤机压滤后的泥饼含水率为70%~75%,泥饼进入配料池;s5,配料池中的配料重量比为泥饼:煤矸石=20:1~25:1,所述泥饼的含水率为65%~

70%;s6,配料池总配料搅拌均匀后进入定模装置进行定模,所述定模装置包括压实装置、支撑辊、切削装置和若干个固定于回型链条输送线的定模车,所述每个定模车均设置若干个砖坑;s7,定模车进入第一烘干工段,烘烤温度为30~40℃,时间为15~20min;s8,进入扎孔工段进行扎孔;s9,进入第二烘干工段进行烘烤,烘烤温度为50~60℃,时间为10~15min;s10,进入防裂工段,利用备用池中的压滤尾水喷洒表面;s11,进入第三烘干工段进行烘烤,烘烤温度为30~40℃,时间为20~30min;烘干后的砖坯可直接送入砖窑进行烧制。

6.进一步地,所述定模车随着链条输送线前后水平行进,所述压实装置上下动作,垂直设置于所述定模车上方,所述支撑辊设置于定模车下方,并与所述压实装置上下对应,所述切削装置设置于所述压实装置的后方,每个定模车按照行进方向先经过压实装置对砖坑内的砖坯进行压实,然后再经过切削装置削去上面多余的料,从而完成定模。

7.进一步地,所述配料池内通过螺旋输送器完成泥饼的搅拌、混合和输送,所述螺旋输送器的出料端设置搅拌机,所述搅拌机的入料口设置料斗,在所述料斗内添加煤矸石,通过搅拌机完成配料均匀混合,所述回型链条输送线的定模端设置于搅拌机的出料口下方。

8.进一步地,所述第一烘干工段和第二烘干工段均包括烘干箱体和电热板,所述电热板设置于所述箱体内;所述回型链条输送线上方的定模车穿过烘干箱体。

9.进一步地,所述每个定模车均至少包括两排阵列排列的砖坑,所述扎孔工段包括上下动作的扎孔装置,所述扎孔装置包括扎孔架和与砖坑上下对应的若干组扎孔模柱。

10.进一步地,所述防裂工段包括喷洒主管,所述喷洒主管设置有至少一排与砖坑上下对应的喷洒孔。

11.进一步地,所述回型链条输送线的卸料端设置有振动装置;所述卸料端下方设置有皮带传送装置。

12.进一步地,所述切削装置包括切削架和切削刀;所述压实装置包括压实架和压实模组;所述支撑辊两端可转动固定于支撑架上。

13.进一步地,所述烘干箱体内设置有位于定模车上方和下方的两个电热板。

14.进一步地,所述链条输送线下方设置有与切削装置上下对应的余料传送带,所述余料传送带的终点端设置提升机,所述提升机用以将多余的料送回料斗。

15.有益效果:本发明进行多段沉淀,进行多段泥水分离,将明胶废水处理过程中每段泥水分离产生的沉淀污泥进行有效地利用,将其制成砖,可用于对砖材质要求不高的建筑建材,大大提高了明胶废水处理的环保指数;流水化作业,将每个阶段的污泥进行压滤并集中,然后通过与煤矸石配料,增大热传导系数,利于后续进行的烘干和烧制,缩短了烧制时间,提高了烧制效率;本发明进行多段烘干,第一段低温烘干结束后进行扎孔,有利于后续的烘干,第二段高温烘干之后,进行表面喷洒絮凝反应之后的污泥压滤尾水,更容易与砖坯结合,对其进行表面修复,防止出现大的裂痕,第三段低温烘干继续烘干水分,强化其内部结构强度。

附图说明

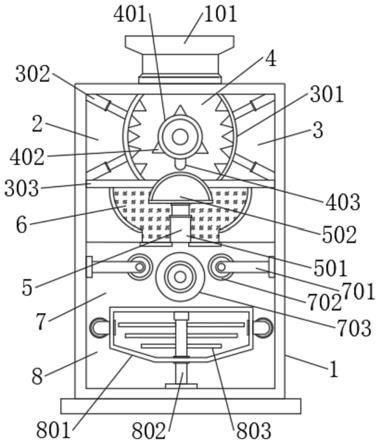

16.图1为本发明工艺流程框图;图2为本发明的工艺过程示意图;图3为a-a向剖视示意图;图4为链条输送线的俯视结构示意图;图5为定模车的俯视结构示意图;图6为成品砖坯结构示意图;图中,预沉池1,调节池2,絮凝反应池3,初沉池4,生化池5,二沉池6,第一压滤机7,第二压滤机8,第三压滤机9,第四压滤机10,配料池11,螺旋输送器12,料斗13,搅拌机14,链条输送线15,支撑辊16,压实装置17,切削装置18,第一烘干工段19,第二烘干工段20,第三烘干工段21,振动装置22,皮带传送装置23,定模车24,喷洒主管25,扎孔装置26,烘干箱体27,电热板28,砖坑29,余料传送带30,提升机31。

具体实施方式

17.下面结合具体实施例和附图对本发明作进一步说明。

18.实施例一一种鱼皮明胶的环保型废水处理工艺,包括以下步骤:s1,将废水引入预沉池1,经自然沉静后,预沉池1内的上清液排入调节池2,预沉池1中的污泥通过第一压滤机7进行压滤,压滤尾水回到预沉池1,泥饼排入配料池11;s2,将调节池2内废水的ph值通过添加浓硫酸调节为8.5,再次沉淀后的废水上清液进入絮凝反应池3,调节池2中的再沉淀污泥通过第二压滤机8进行压滤,压滤尾水回到调节池2,泥饼排入配料池11;s3,所述絮凝反应池加入的混合絮凝剂,进行絮凝反应,所述混合絮凝剂包括feso4、pac和pam,配比为比例为100:(10~20):(10~20),本发明中feso4占据绝大比例,pac和pam两者之间的比例对于絮凝反应来说,影响不是很大,只要量够即可,但是按照这个比例却对于后续产生的污泥利用具有较大影响,对于这个阶段的污泥压滤后,压滤尾水对于后续砖坯烘烤裂痕的修复效果尤为突出,使其与砖坯的结合吸收更好;絮凝反应后的废水进入初沉池4,经自然沉静后,上清液进入生化池5进行厌氧处理和好氧处理,用到的设备包括水解池、缺氧池和活性污泥曝气池,处理活性污泥曝气池出水进入二沉池6进行固液分离,按进水体积的60~90%将二沉池6中的污泥回流至水解池,水力停留时间为6~10h,水解池出水进入缺氧池,水力停留时间为8~12h,按进水体积的40~60%将二沉池6中的污泥回流至缺氧池,缺氧池出水进入活性污泥曝气池进行硝化反应,水力停留时间为30~48h,活性污泥曝气池中300~500%的硝化液回流至缺氧池进行反硝化作用;所述初沉池4中的污泥通过第三压滤机9进行压滤,压滤尾水进入备用池,泥饼进入配料池11;s4,经厌氧处理和好氧处理过的废水进入二沉池6,经泥水分离后,污泥通过第四压滤机10压滤,压滤尾水进入备用池,泥饼进入配料池11;s5,配料池11中的配料重量比为泥饼:煤矸石=20:1,所述泥饼的含水率为65%;主料为压滤后的污泥混合,辅料为煤矸石,煤矸石的作用为增大砖坯热传导系数,有利于后续烘干,而且有一部分煤矸石会出现在砖坯表面,有利于避免与砖坑29粘黏,有利于后续进行

脱模;s6,配料池11总配料搅拌均匀后进入定模装置进行定模,所述定模装置包括压实装置17、支撑辊16、切削装置18和若干个固定于回型链条输送线15的定模车24,所述每个定模车24均设置若干个砖坑29;s7,定模车24进入第一烘干工段19,烘烤温度为30℃,时间为20min,这一段的烘干主要作用为烘干表面层水分,增大表层强度,有利于后续进行扎孔后塑形,即扎孔后不发生变形;s8,进入扎孔工段进行扎孔,扎孔有利于后续烘干,而且扎出来的孔有利于混凝土灌入,砌的建筑强度更高;s9,进入第二烘干工段20进行烘烤,烘烤温度为50℃,时间为15min,这一阶段的烘干为主要高温烘干阶段,由于有扎孔,所以,有利于大幅度地烘干;s10,进入防裂工段,利用备用池中的压滤尾水喷洒表面,本身从污泥中压滤出来的压滤尾水,更容易与污泥砖坯进行结合吸收,修复裂痕,加强结构强度;s11,进入第三烘干工段21进行烘烤,烘烤温度为30℃,时间为30min;这阶段的烘干主要目的为继续烘干,烘干上阶段喷洒的压滤尾水后,继续加强砖坯结构强度,而且维持一定时间的保温,使得砖坯强度更大;这一阶段烘干后的砖坯可直接送入砖窑进行烧制。

19.所述第一压滤机7压滤后的泥饼含水率为60%,所述第二压滤机8压滤后的泥饼含水率为68%,所述第三压滤机9压滤后的泥饼含水率为75%。

20.所述定模车24随着链条输送线15前后水平行进,所述定模车24两端通过连接板与链条连接,回型链条输送线15带动模具循环转动,很容易理解并实现,所述压实装置17上下动作,垂直设置于所述定模车24上方,所述支撑辊16设置于定模车24下方,并与所述压实装置17上下对应,所述切削装置18设置于所述压实装置17的后方,每个定模车24按照行进方向先经过压实装置17对砖坑29内的砖坯进行压实,然后再经过切削装置18削去上面多余的料,从而完成定模。

21.所述配料池11内通过螺旋输送器12完成泥饼的搅拌、混合和输送,所述螺旋输送器12的出料端设置搅拌机14,所述搅拌机14的入料口设置料斗13,在所述料斗13内添加煤矸石,通过搅拌机14完成配料均匀混合,所述回型链条输送线15的定模端设置于搅拌机14的出料口下方。

22.所述第一烘干工段19和第二烘干工段20均包括烘干箱体27和电热板28,所述电热板28设置于所述烘干箱体27内;所述回型链条输送线15上方的定模车24穿过烘干箱体27。

23.所述每个定模车24均至少包括两排阵列排列的砖坑29,所述扎孔工段包括上下动作的扎孔装置26,所述扎孔装置26包括扎孔架和与砖坑29上下对应的若干组扎孔模柱。

24.所述防裂工段包括喷洒主管25,所述喷洒主管25设置有至少一排与砖坑29上下对应的喷洒孔。

25.所述回型链条输送线15的卸料端设置有振动装置22;所述卸料端下方设置有皮带传送装置23。

26.所述切削装置18包括切削架和切削刀,切削刀是固定一定高度不动的,定模车24随着链条输送线15沿回字型循环传动,在经过切削刀时,多余的料就被切削刀削去;所述压实装置17包括压实架和压实模组,压实模组可通过液压油缸提供动力;所述支撑辊16两端

通过轴承孔轴配合,可转动固定于支撑架上,轴承与支撑架也是孔轴配合,支撑辊16可由上方经过的定模车24摩擦带动而转动。

27.所述烘干箱体内设置有位于定模车上方和下方的两个电热板,上下两侧均烘烤,烘烤均匀,效率高。

28.所述链条输送线下方设置有与切削装置上下对应的余料传送带30,所述余料传送带30用以承接切削装置切去的多余掉下来的料,其终点端设置提升机31,所述提升机31用以将多余的料送回料斗。

29.实施例二本实施例中未提及部分如上述实施例所述。

30.本实施例中:在步骤s2,将调节池2内废水的ph值调节为9.5,再次沉淀后的废水上清液进入絮凝反应池3,调节池2中的再沉淀污泥通过第二压滤机8进行压滤,压滤尾水回到调节池2,泥饼排入配料池11;在步骤s5,配料池11中的配料重量比为泥饼:煤矸石=25:1,所述泥饼的含水率为70%;在步骤s7,定模车24进入第一烘干工段19,烘烤温度为40℃,时间为15min;在步骤s9,进入第二烘干工段20进行烘烤,烘烤温度为60℃,时间为10min;在步骤s11,进入第三烘干工段21进行烘烤,烘烤温度为40℃,时间为20min;烘干后的砖坯可直接送入砖窑进行烧制。本发明链条输送线15的速度可调,在其速度一定的情况下,通过烘干箱体27的长度来控制烘干时间,烘烤温度通过电热板28的功率调节实现。

31.所述第一压滤机7压滤后的泥饼含水率为65%,所述第二压滤机8压滤后的泥饼含水率为72%,所述第三压滤机9压滤后的泥饼含水率为70%。

32.实施例三本实施例中未提及部分如上述实施例所述。

33.本实施例中:在步骤s2,将调节池2内废水的ph值调节为9,再次沉淀后的废水上清液进入絮凝反应池3,调节池2中的再沉淀污泥通过第二压滤机8进行压滤,压滤尾水回到调节池2,泥饼排入配料池11;在步骤s5,配料池11中的配料重量比为泥饼:煤矸石=23:1,所述泥饼的含水率为68%;在步骤s7,定模车24进入第一烘干工段19,烘烤温度为35℃,时间为18min;在步骤s9,进入第二烘干工段20进行烘烤,烘烤温度为55℃,时间为15min;在步骤s11,进入第三烘干工段21进行烘烤,烘烤温度为35℃,时间为25min;烘干后的砖坯可直接送入砖窑进行烧制。

34.所述第一压滤机7压滤后的泥饼含水率为63%,所述第二压滤机8压滤后的泥饼含水率为70%,所述第三压滤机9压滤后的泥饼含水率为73%。

35.综上所述,本发明显而易见的有益效果为:本发明进行多段沉淀,进行多段泥水分离,将明胶废水处理过程中每段泥水分离产生的沉淀污泥进行有效地利用,将其制成砖,可用于对砖材质要求不高的建筑建材,大大提高了明胶废水处理的环保指数;流水化作业,将

每个阶段的污泥进行压滤并集中,然后通过与煤矸石配料,增大热传导系数,利于后续进行的烘干和烧制,缩短了烧制时间,提高了烧制效率;本发明进行多段烘干,第一段低温烘干结束后进行扎孔,有利于后续的烘干,第二段高温烘干之后,进行表面喷洒絮凝反应之后的污泥压滤尾水,更容易与砖坯结合,对其进行表面修复,防止出现大的裂痕,第三段低温烘干继续烘干水分,强化其内部结构强度。

36.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。